微波毫米波封装器件及其制作方法与流程

[0001]

本发明属于微波毫米波技术领域,更具体地说,是涉及一种微波毫米波封装器件及其制作方法。

背景技术:

[0002]

目前,随着微波毫米波技术的快速发展,设备系统指标对于微波毫米波封装器件(微波毫米波组件及模块)提出了小型化、高频化、高集成度的要求,然而这些要求使得电路布局、信号隔离、信号互联与组装的难度大大增大,为了解决高频芯片之间相互干扰的问题,目前常用的方法是将器件的封装外壳结构进行分腔设计,将各个高频芯片置于不同的腔室内,然后再对腔室封装盖板,从而实现高频芯片的电磁屏蔽,然而这种方式不利于微波毫米波封装器件的高集成度和小型化设计,而且由于封装外壳的结构复杂,再加上需要另外封装盖板,因此生产成本过高。

技术实现要素:

[0003]

本发明的目的在于提供一种微波毫米波封装器件及其制作方法,旨在解决现有技术中微波毫米波封装器件集成度低、生产成本高的问题。

[0004]

为实现上述目的,本发明采用的技术方案是:提供一种微波毫米波封装器件,包括金属管壳、基板以及多个屏蔽罩;其中,金属管壳的侧壁设有输入连接器和输出连接器;基板设于金属管壳内部,基板内部设有电路网络,电路网络与输入连接器和输出连接器分别电连接;基板上贴装有多个分别与电路网络电连接的片式元件,还设有多个分别与电路网络电连接的高频芯片;多个屏蔽罩分别罩设于各个高频芯片上,与基板焊接固定。

[0005]

作为本申请另一实施例,屏蔽罩的顶部设有多个通气孔。

[0006]

作为本申请另一实施例,屏蔽罩为金属材料,且屏蔽罩的表面具有电镀层。

[0007]

作为本申请另一实施例,金属材料为马口铁或不锈钢,电镀层为镍层。

[0008]

本发明提供的微波毫米波封装器件的有益效果在于:与现有技术相比,本发明微波毫米波封装器件,通过在各个高频芯片上分别罩设一个屏蔽罩进行电磁屏蔽,从而能够避免各个高频芯片之间相互干扰,由于片式元件、高频芯片及屏蔽罩全部集成装配于基板上,因此集成度高,有利于实现微波毫米波封装器件的小型化设计,金属管壳上只需装配输入连接器和输出连接器,无需加工分腔屏蔽结构,因此金属管壳的结构简单,封装方便,加工成本低,从而能够降低微波毫米波封装器件的整体生产成本。

[0009]

本发明还提供了一种微波毫米波封装器件的制作方法,用于制作上述微波毫米波封装器件,包括以下步骤:

[0010]

步骤s1,将基板装配于金属管壳的框架内;将输入连接器、输出连接器装配于框架上,并分别与电路网络电连接,将各个片式元件、各个高频芯片依次装配于基板上;

[0011]

步骤s2,在基板上位于各个高频芯片周围的焊盘上施加焊料;

[0012]

步骤s3,将各个屏蔽罩分别与各个高频芯片对应,并依次贴装于位于高频芯片周

围且施加了焊料的焊盘上;

[0013]

步骤s4,依次加热各个屏蔽罩,通过热传递使焊料熔化,从而将屏蔽罩回流焊接于基板上;

[0014]

步骤s5,将金属管壳的盖板封装于框架上,获得微波毫米波封装器件。

[0015]

作为本申请另一实施例,在步骤s4中,屏蔽罩的加热方式为激光扫描加热。

[0016]

作为本申请另一实施例,在步骤s4之后还包括:步骤s40,对各个屏蔽罩的焊接位置进行气相清洗。

[0017]

作为本申请另一实施例,步骤s1包括:将基板焊接或粘接于框架内部;将输入连接器、输出连接器分别焊接于框架的相应位置,并将输入连接器的引脚、输出连接器的引脚分别与电路网络的相应位置键合;将各个片式元件贴装至基板的相应位置;将各个高频芯片固定于基板的相应位置,并将各个高频芯片的引脚分别与电路网络的相应位置键合。

[0018]

作为本申请另一实施例,输入连接器、输出连接器分别与金属管壳采用焊料进行焊接;片式元件采用smt(surface mount technology,表面贴装技术)工艺贴装于基板上;高频芯片采用焊接或粘接方式固定于基板上。

[0019]

作为本申请另一实施例,焊盘上施加的焊料为锡膏。

[0020]

本发明提供的微波毫米波封装器件的制作方法的有益效果在于:与现有技术相比,本发明微波毫米波封装器件的制作方法,在输入连接器、输出连接器、片式元件以及高频芯片全部装配完成后,最后采用加热屏蔽罩,通过屏蔽罩的热传递作用将焊料熔化进行回流焊的方式将屏蔽罩与基板进行焊接,由于采用的是加热屏蔽罩的方式,因此传递至基板上的高温仅位于与屏蔽罩接触的基板位置,从而能够避免基板上其它元件的焊点受热产生二次熔融的现象,保证产品质量;

[0021]

通过本发明微波毫米波封装器件的制作方法获得的微波毫米波封装器件,在各个高频芯片上分别罩设有一个屏蔽罩进行电磁屏蔽,从而能够避免各个高频芯片之间相互干扰,由于片式元件、高频芯片及屏蔽罩全部集成装配于基板上,因此集成度高,有利于实现微波毫米波封装器件的小型化设计,金属管壳上只需装配输入连接器和输出连接器,无需加工分腔屏蔽结构,因此金属管壳的结构简单,封装方便,加工成本低,从而能够降低微波毫米波封装器件的整体生产成本。

附图说明

[0022]

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0023]

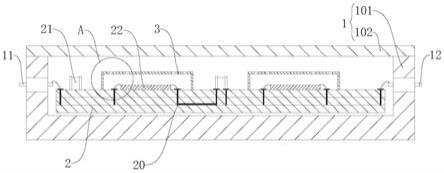

图1为本发明实施例提供的微波毫米波封装器件的结构示意图;

[0024]

图2为图1中a处的局部放大结构示意图;

[0025]

图3为本发明实施例提供的微波毫米波封装器件的制作方法的流程框图一;

[0026]

图4为本发明实施例提供的微波毫米波封装器件的制作方法的流程框图二。

[0027]

图中:1、金属管壳;101、框架;102、盖板;11、输入连接器;12、输出连接器;2、基板;20、电路网络;21、片式元件;22、高频芯片;3、屏蔽罩;30、通气孔。

具体实施方式

[0028]

为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

[0029]

请一并参阅图1及图2,现对本发明提供的微波毫米波封装器件进行说明。所述微波毫米波封装器件,包括金属管壳1、基板2以及多个屏蔽罩3;其中,金属管壳1的侧壁设有输入连接器11和输出连接器12;基板2设于金属管壳1内部,基板2内部设有电路网络20,电路网络20与输入连接器11和输出连接器12分别电连接;基板2上贴装有多个分别与电路网络20电连接的片式元件21,还设有多个分别与电路网络20电连接的高频芯片22;多个屏蔽罩3分别罩设于各个高频芯片22上,与基板2焊接固定。

[0030]

需要说明的是,金属管壳1由框架101和盖板102组成,在进行装配作业时,需要将封装于金属管壳1内部的全部元件装配完成后,在通过平行缝焊的方式将盖板102封装在框架101上,从而形成气密封装结构;基板2为pcb(printed circuit board,印制电路板)多层板或陶瓷电路板,也可以是砷化镓电路板或磷化铟电路板或者硅电路板;基板2上的电路图形上用于连接各个元件的位置相应的设有焊盘,各个元件的引脚与焊盘进行键合,从而实现电连接;输入连接器11和输出连接器12应当是一端伸入金属管壳1内部并与基板2上的电路图形通过引脚连接,另一端穿过金属管壳1的侧壁并伸出金属管壳1之外,从而作为微波毫米波封装器件与外部电路连接的端子使用。

[0031]

另外应当理解的是,由于屏蔽罩3是罩设在相应的高频芯片22上产生电磁屏蔽作用的,屏蔽罩3作为独立零件,可以在其它元件与基板2或者金属管壳1连接完成后,最后采用局部回流焊接的方式固定在基板2上,而并非将微波毫米波封装器件整体放入加热台或真空炉内进行回流焊接。

[0032]

本发明提供的微波毫米波封装器件,与现有技术相比,通过在各个高频芯片22上分别罩设一个屏蔽罩3进行电磁屏蔽,从而能够避免各个高频芯片22之间相互干扰,由于片式元件21、高频芯片22及屏蔽罩3全部集成装配于基板2上,因此集成度高,有利于实现微波毫米波封装器件的小型化设计,金属管壳1上只需装配输入连接器11和输出连接器12,无需加工分腔屏蔽结构,因此金属管壳1的结构简单,封装方便,加工成本低,从而能够降低微波毫米波封装器件的整体生产成本。

[0033]

作为本发明提供的微波毫米波封装器件的一种具体实施方式,请参阅图2,屏蔽罩3的顶部设有多个通气孔30。在加工过程中,屏蔽罩3内部的焊接热量能够通过通气孔30散出,在微波毫米波封装器件使用过程中,高频芯片22的发热也能够通过通气孔30快速散发出屏蔽罩3外部,从而能够避免高频芯片22长时间处于高温中而受损,能够提高高频芯片22的使用寿命;另外,在屏蔽罩3与基板2焊接完成后,可以透过通气孔30对焊接位置进行气相清洗,将焊料中多余的助焊剂清洗干净,从而减少助焊剂的残留,提高基板2表面洁净度,保证器件内部气氛满足国军标要求,避免焊接残留的助焊剂腐蚀基板2表面的电路图形,从而提高器件的可靠性。

[0034]

作为本发明实施例的一种具体实施方式,屏蔽罩3为金属材料,且屏蔽罩3的表面具有电镀层。采用金属材料加电镀层的方式,确保屏蔽罩3的电磁屏蔽效果好,避免微波毫米波封装器件在工作过程中各个高频芯片22之间相互干扰。

[0035]

具体的,金属材料为马口铁或不锈钢,电镀层为镍层。马口铁是电镀锡薄钢板,防腐防锈性高,通过在马口铁的表层电镀镍层,从而使屏蔽罩3的表层形成钝化膜,能够进一步提高屏蔽罩3的防腐蚀能力,且能够提高屏蔽罩3的电磁屏蔽效果。

[0036]

本发明还提供了一种微波毫米波封装器件的制作方法。请参阅图1至图3,所述微波毫米波封装器件的制作方法,包括以下步骤:

[0037]

步骤s1,将基板2装配于金属管壳1的框架101内;将输入连接器11、输出连接器12装配于框架101上,并分别与电路网络20电连接,将各个片式元件21、各个高频芯片22依次装配于基板2上;

[0038]

步骤s2,在基板2上位于各个高频芯片22周围的焊盘上施加焊料;

[0039]

步骤s3,将各个屏蔽罩3分别与各个高频芯片22对应,并依次贴装于位于高频芯片22周围且施加了焊料的焊盘上;

[0040]

步骤s4,依次加热各个屏蔽罩3,通过热传递使焊料熔化,从而将屏蔽罩3回流焊接于基板2上;

[0041]

步骤s5,将金属管壳1的盖板102封装于框架101上,获得微波毫米波封装器件。

[0042]

需要说明,步骤s1中基板2与框架101的装配可以采用焊料焊接、粘接或者紧固件固定的方式;步骤s2中的采用焊料优选为锡膏,当然也可以是其它焊料,利用焊料中的助焊剂或者其它溶剂的黏性,能够实现步骤s3中屏蔽罩3与相应焊盘的贴装,而由于屏蔽罩3具有导热性,通过加热屏蔽罩3,能够将高温快速传递至屏蔽罩3与焊盘的结合位置,从而将焊料熔化进行回流焊,而由于基板2的导热性较差,因此高温不会传递到基板2上其它已经焊接完成的焊点位置;步骤s5中盖板102与框架101的装配优先选择平行缝焊工艺,当然也可以是其它焊接工艺。

[0043]

本发明提供的微波毫米波封装器件的制作方法,在输入连接器11、输出连接器12、片式元件21以及高频芯片22全部装配完成后,最后采用加热屏蔽罩3,通过屏蔽罩3的热传递作用将焊料熔化进行回流焊的方式将屏蔽罩3与基板2进行焊接,由于采用的是加热屏蔽罩3的方式,因此传递至基板2上的高温仅位于与屏蔽罩3接触的基板2位置,从而能够避免基板2上其它元件的焊点受热产生二次熔融的现象,保证产品质量;

[0044]

通过本发明微波毫米波封装器件的制作方法获得的微波毫米波封装器件,在各个高频芯片22上分别罩设有一个屏蔽罩3进行电磁屏蔽,从而能够避免各个高频芯片22之间相互干扰,由于片式元件21、高频芯片22及屏蔽罩3全部集成装配于基板2上,因此集成度高,有利于实现微波毫米波封装器件的小型化设计,金属管壳1上只需装配输入连接器11和输出连接器12,无需加工分腔屏蔽结构,因此金属管壳1的结构简单,封装方便,加工成本低,从而能够降低微波毫米波封装器件的整体生产成本。

[0045]

作为本发明提供的微波毫米波封装器件的制作方法的一种具体实施方式,在步骤s4中,屏蔽罩3的加热方式为激光扫描加热。可以采用激光加热器在屏蔽罩3的顶面进行连续扫描,利用激光的高能量密度实现局部或微小区域快速加热,屏蔽罩3受热后快速将热量传递至焊料并使焊料熔化,从而完成回流焊接,加热区域针对性强,能够避免基板2上其它位置受热而造成已经焊接完成的元件的焊点发生二次熔融的现象,确保微波毫米波封装器件的质量稳定可靠。

[0046]

作为本发明实施例的一种具体实施方式,请参阅图3,在步骤s4之后还包括:步骤

s40,对各个屏蔽罩3的焊接位置进行气相清洗。气相清洗是通过设备对溶剂进行加热,使溶剂汽化,利用溶剂蒸汽在焊点表面不断蒸发和冷凝,从而使焊点表面不断产生呼吸效应并将污染物带出,同时多余的助焊剂也被一并清除,从而确保焊接位置清洁,从而减少助焊剂的残留,提高基板2表面洁净度,保证器件内部气氛满足国军标要求,避免焊接残留的助焊剂腐蚀基板2表面的电路图形,从而提高器件的可靠性;另外,对于设有通气孔30的屏蔽罩3,气相蒸汽还能够穿过通气孔30进入屏蔽罩3内部,从而对位于屏蔽罩3内侧的焊点表面进行气相清洗,能够进一步清除残留的助焊剂,提高气相清洗效果,确保产品可靠性高。

[0047]

作为本发明实施例的一种具体实施方式,请参阅图4,步骤s1包括:

[0048]

步骤s101,将基板2焊接或粘接于框架101的内部;

[0049]

步骤s102,将输入连接器11、输出连接器12分别焊接于框架101的相应位置上,并将输入连接器11的引脚、输出连接器12的引脚分别与电路网络20的相应位置键合;

[0050]

步骤s103,将各个片式元件21贴装至基板2的相应位置;

[0051]

步骤s104,将各个高频芯片22固定于基板2的相应位置,并将各个高频芯片22的引脚分别与电路网络20的相应位置键合。

[0052]

需要说明,金属管壳1的框架101上用于安装输入连接器11和输出连接器12的相应位置分别设有安装孔或安装槽,输入连接器11和输出连接器12分别与相应的安装孔或安装槽进行装配,当然,输入连接器11和输出连接器12上设有引脚的一端应当位于金属管壳1的内部,引脚需要与电路网络20上相应位置的焊盘进行键合,从而形成电连接关系;片式元件21与基板2相应位置进行贴装后,既能够实现片式元件21的固定,又能够建立片式元件21与电路网络20之间的电连接关系;而高频芯片22与基板2的连接可以是将高频芯片22的背面与基板2上相应位置进行焊接、粘接或者贴装,并将高频芯片22的各个引脚分别与电路网络20上相应位置的焊盘进行键合。

[0053]

具体的,请参阅图1,输入连接器11、输出连接器12分别与金属管壳1采用焊料进行焊接;片式元件21采用smt工艺贴装于基板2上;高频芯片22采用焊接或粘接方式固定于基板2上。输入连接器11和输出连接器12分别穿入相应的安装孔后,在安装孔内填充焊料,然后通过回流焊的方式将输入连接器11和输出连接器12分别与金属管壳1焊接固定,焊接固定可靠,加工方便;smt工艺能够将无引脚或短引线表面组装元件安装在印制电路板表面或其它基板2表面上,然后通过回流焊或浸焊的方法加以焊接组装,由于片式元件21为无引脚元件,因此采用smt工艺进行装配,而高频芯片22上通常具有至少两个引脚,因此,高频芯片22采用焊接或者粘接的方式与基板2进行装配固定,固定方式更加简单可靠,制作成本低。

[0054]

作为本发明实施例的一种具体实施方式,焊盘上施加的焊料为锡膏。锡膏具有一定的粘性,在焊接之前能够将屏蔽罩3粘连在相应位置的焊盘上,使屏蔽罩3处于固定状态,在焊接过程中无需采用工装对屏蔽罩3进行位置固定,焊接过程操作方便,生产成本低。

[0055]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1