一种废旧光伏组件综合回收及硅碳负极材料制备方法与流程

[0001]

本发明涉及一种废旧光伏组件综合回收及硅碳负极材料制备方法,属于资源综合利用和能源转换技术领域。

背景技术:

[0002]

传统硅基光伏组件主要由钢化玻璃、共聚物eva胶膜、硅材料、聚氟乙烯tpt背板、金属电极、铝框,接线盒构成。硅基光伏电池中含有银、cu、pb、sn等重金属,如果废旧组件被随意丢弃或填埋,这些重金属将对环境和人体健康造成危害。因此,开发低能耗、污染小、经济可行的回收技术具有重要的经济价值和环保意义。

[0003]

目前废旧光伏组件的回收主要包括物理拆分法、酸碱溶解法、热处理法等,回收的各类组分再进入相应的回收程序。这些方法通常存在工艺流程复杂或者回收品类单一的情况。同时,回收过程中硅片容易破碎进入复杂体系(玻璃、塑料、金属杂质),难以实现对其提取、提纯处理,导致难以返回光伏流程等问题。针对上述废旧光伏组件中玻璃回收困难以及组件中硅电池片难以提取、提纯的问题,急需提出切实可行的回收工艺和增值利用途径,以实现对组件中玻璃以及硅和金属的高效回收和增值利用。

技术实现要素:

[0004]

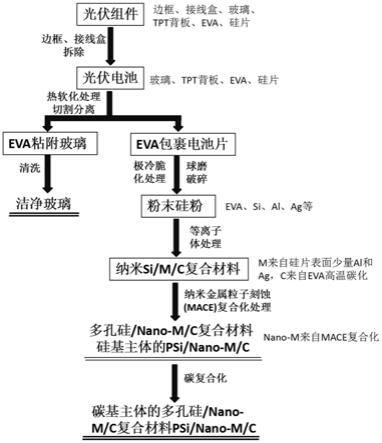

本发明针对光伏组件量大且成分复杂,传统回收技术能够实现回收但往往成本较高且产品附加值低的问题,提供一种废旧光伏组件综合回收及硅碳负极材料制备方法,即采用机械拆解得到eva包裹的硅片,直接破碎、等离子活化处理得到纳米si/m/c复合材料,借助硅片表面含有的金属解决硅负极导电性能不高的问题,再结合纳米金属离子诱导刻蚀,实现纳米孔道的可控引入和纳米金属的复合化处理,改善负极储锂性能,结合碳包覆处理,实现高性能、长循环稳定性的锂电负极材料制备,实现组件废料的增值化利用。

[0005]

一种废旧光伏组件综合回收及硅碳负极材料制备方法,具体步骤如下:

[0006]

(1)拆解光伏组件边框和接线盒,然后在温度为100~400℃下加热处理1~12h以软化聚合物tpt背板组件,软化处理后可使背板整体剥离;

[0007]

(2)拆解的含有玻璃和电池片的组件(包括双面玻璃组件或剥离背板后的剩余组件),采用热切刀或钢丝沿玻璃和硅片间的eva胶膜处切割分离得到玻璃和电池片;

[0008]

(3)将玻璃置于清洗液中去除表面eva胶膜实现玻璃的回收;

[0009]

(4)将电池片置于液氮中浸泡极冷脆化处理,再粉碎至粒度不高于200μm得到电池粉;电池粉中含有硅、al、银、sic和塑料;

[0010]

(5)电池粉经高温等离子活化除杂处理得到纳米si/m/c复合材料,其中m为ag和/或al;高温等离子活化除杂处理对有机塑料进行碳化处理形成碳,与硅表面形成纳米si/c复合结构,纳米si/m/c复合材料的粒径为10~150nm且可控;

[0011]

(6)纳米si/m/c复合材料置于hf-金属盐-醇类溶液中进行造孔,并同时金属粒子纳米颗粒复合得到多孔硅/纳米金属复合材料;多孔硅/纳米金属复合材料为硅碳负极材

料。

[0012]

所述步骤(3)清洗液为无机溶剂和/或有机溶剂,无机溶剂为酸性无机溶剂或碱性无机溶剂,酸性无机溶剂为硝酸、乙酸、盐酸的一种或多种,碱性无机溶剂为氢氧化钾;有机溶剂为三氯乙烯、邻二氯苯、甲苯、丙酮、香蕉水的一种或多种

[0013]

所述步骤(5)等离子炉功率为10~150kw、氩气压力为0.10~1.0mpa、进料速率1~50g/min。

[0014]

所述步骤(6)金属盐为银盐、铜盐、钴盐、镍盐、铝盐、钛盐的一种或多种。

[0015]

进一步的,所述金属盐包括但不限于agno

3

、cu(no

3

)

2

、ni(no

3

)

2

、ag

2

so

4

、cuso

4

、niso

4

、ag

2

co

3

、cuco

3

、nico

3

、co(no

3

)

2

。

[0016]

所述步骤(6)hf浓度为0.1~10mol/l、金属盐浓度为0.005~10mol/l、醇类浓度为0.1~20mol/l;hf-金属盐-醇类溶液体系与纳米si/m/c复合材料(psi/c复合材料)的液固比ml:g为(1~10):(1~5)。

[0017]

所述醇类为乙醇、丙醇、丁醇、乙二醇、丙二醇、丙烯醇、乙烯醇中的一种或多种。

[0018]

所述步骤(6)后还包括:将多孔硅/纳米金属复合材料与碳材料混合后进行碳化复合处理得到多孔硅/纳米金属/碳复合负极材料。

[0019]

进一步,所述碳化复合处理的碳源为葡萄糖、蔗糖、多巴胺、沥青、天然石墨、人工石墨中的一种或多种。

[0020]

所述多孔硅/纳米金属/碳复合负极材料中多孔硅/纳米金属复合材料的质量分数为3~70%。

[0021]

更进一步的,所述搅拌为人工搅拌或机械搅拌,球磨为低能球磨或高能球磨。

[0022]

本发明的有益效果是:

[0023]

(1)本发明采用机械拆解得到eva包裹的硅片,直接破碎、等离子活化处理得到纳米si/m/c复合材料,借助硅片表面含有的金属解决硅负极导电性能不高的问题;

[0024]

(2)本发明将纳米si/m/c复合材料结合纳米金属离子诱导刻蚀,实现纳米孔道的可控引入和纳米金属的复合化处理,改善负极储锂性能,结合碳包覆处理,实现高性能、长循环稳定性的锂电负极材料制备,实现组件废料的增值化利用;

[0025]

(3)本发明利用机械拆除与化学合成相结合的方式实现废旧组件玻璃和硅片同时回收利用,实现高附加值锂电硅碳负极制备的目的。

附图说明

[0026]

图1为本发明工艺流程图;

[0027]

图2硅基为主导的多孔硅/nano-m/c复合材料tem表征;

[0028]

图3碳基为主导的多孔硅/nano-m/c复合材料tem表征。

具体实施方式

[0029]

下面结合具体实施方式对本发明作进一步详细说明,但本发明的保护范围并不限于所述内容。

[0030]

实施例1:一种废旧光伏组件综合回收及硅碳负极材料制备方法,具体步骤如下:

[0031]

(1)拆解光伏组件边框和接线盒,然后放置在加热平台上,在温度为100℃下加热

处理12h以软化聚合物tpt背板组件,软化处理后可使背板整体剥离;

[0032]

(2)拆解的含有玻璃和电池片的组件(包括双面玻璃组件或剥离背板后的剩余组件),采用热切刀沿玻璃、tpt背板和硅片间的eva胶膜处切割分离得到玻璃、tpt背板和电池片;

[0033]

(3)将玻璃置于清洗液(硝酸和盐酸的混合酸液)中去除表面eva胶膜实现玻璃的回收;其中硝酸和盐酸的体积比为1:2;硝酸和盐酸均为市售工业纯;

[0034]

(4)将电池片置于液氮中浸泡5min进行极冷脆化处理,再粉碎至粒度不高于200μm得到电池粉;电池粉中含有硅、al、银、sic和塑料;

[0035]

(5)电池粉经高温等离子活化除杂处理得到纳米si/m/c复合材料,其中m为ag和/或al(根据电池粉中的原料确定);高温等离子活化除杂处理对有机塑料进行碳化处理形成碳,与硅表面形成纳米si/c复合结构,纳米si/m/c复合材料的粒径为80~100nm;其中等离子炉功率为10kw、氩气压力为0.10mpa、进料速率1g/min;

[0036]

(6)室温条件下,纳米si/m/c复合材料置于hf-agno

3-乙醇溶液中进行造孔,并同时金属粒子纳米颗粒复合1h,复合完成后采用去离子水超声漂洗材料至中性后,以抽滤方式进行固液分离得到多孔硅/纳米金属复合材料(psi/nnao-ag/c纳米金属复合材料);其中hf浓度为0.5mol/l、agno

3

浓度为0.005mol/l、乙醇浓度为0.5mol/l;hf-agno

3-乙醇溶液体系与纳米si/m/c复合材料(psi/c复合材料)的液固比ml:g为100:10;

[0037]

(7)将多孔硅/纳米金属复合材料(psi/nnao-ag/c纳米金属复合材料)与葡萄糖溶液混合均匀,再置于温度为900℃下碳化复合处理3h得到多孔硅/纳米金属/碳复合负极材料,其中多孔硅/纳米金属/碳复合负极材料为以碳为主导的psi/nnao-ag/c复合材料,多孔硅/纳米金属/碳复合负极材料中多孔硅/纳米金属复合材料的质量分数为10%。

[0038]

实施例2:一种废旧光伏组件综合回收及硅碳负极材料制备方法,具体步骤如下:

[0039]

(1)拆解光伏组件边框和接线盒,然后放置在加热平台上,在温度为400℃下加热处理1h以软化聚合物tpt背板组件,软化处理后可使背板整体剥离;

[0040]

(2)拆解的含有玻璃和电池片的组件(包括双面玻璃组件或剥离背板后的剩余组件),采用热切刀沿玻璃、tpt背板和硅片间的eva胶膜处切割分离得到玻璃、tpt背板和电池片;

[0041]

(3)将玻璃置于清洗液(甲苯和盐酸的混合酸液)中去除表面eva胶膜实现玻璃的回收;其中甲苯和盐酸的体积比为1:3;甲苯和盐酸均为市售工业纯;

[0042]

(4)将电池片置于液氮中浸泡3min进行极冷脆化处理,再粉碎至粒度不高于100μm得到电池粉;电池粉中含有硅、al、银、sic和塑料;

[0043]

(5)电池粉经高温等离子活化除杂处理得到纳米si/m/c复合材料,其中m为ag和/或al(根据电池粉中的原料确定);高温等离子活化除杂处理对有机塑料进行碳化处理形成碳,与硅表面形成纳米si/c复合结构,纳米si/m/c复合材料的粒径为30~50nm;其中等离子炉功率为70kw、氩气压力为1.0mpa、进料速率25g/min;

[0044]

(6)室温条件下,纳米si/m/c复合材料置于hf-cu(no

3

)

2-乙醇溶液中进行造孔,并同时金属粒子纳米颗粒复合4h,复合完成后采用去离子水超声漂洗材料至中性后,以抽滤方式进行固液分离得到多孔硅/纳米金属复合材料(psi/nnao-cu/c纳米金属复合材料);其中hf浓度为4.6mol/l、cu(no

3

)

2

浓度为5mol/l、乙醇浓度为5mol/l;hf-cu(no

3

)

2-乙醇溶液

体系与纳米si/m/c复合材料(psi/c复合材料)的液固比ml:g为100:4;

[0045]

(7)将多孔硅/纳米金属复合材料(psi/nnao-cu/c纳米金属复合材料)与多巴胺溶液混合均匀,再置于温度为1000℃下碳化复合处理1h得到多孔硅/纳米金属/碳复合负极材料,其中多孔硅/纳米金属/碳复合负极材料为以碳为主导的psi/nnao-cu/c复合材料,多孔硅/纳米金属/碳复合负极材料中多孔硅/纳米金属复合材料的质量分数为30%。

[0046]

实施例3:一种废旧光伏组件综合回收及硅碳负极材料制备方法,具体步骤如下:

[0047]

(1)拆解光伏组件边框和接线盒,然后放置在加热平台上,在温度为300℃下加热处理1h以软化聚合物tpt背板组件,软化处理后可使背板整体剥离;

[0048]

(2)拆解的含有玻璃和电池片的组件(包括双面玻璃组件或剥离背板后的剩余组件),采用热切刀沿玻璃、tpt背板和硅片间的eva胶膜处切割分离得到玻璃、tpt背板和电池片;

[0049]

(3)将玻璃置于清洗液(甲苯和三氯乙烯的混合酸液)中去除表面eva胶膜实现玻璃的回收;其中甲苯和三氯乙烯的体积比为1:1;甲苯和三氯乙烯均为市售工业纯;

[0050]

(4)将电池片置于液氮中浸泡10min进行极冷脆化处理,再粉碎至粒度不高于50μm得到电池粉;电池粉中含有硅、al、银、sic和塑料;

[0051]

(5)电池粉经高温等离子活化除杂处理得到纳米si/m/c复合材料,其中m为ag和/或al(根据电池粉中的原料确定);高温等离子活化除杂处理对有机塑料进行碳化处理形成碳,与硅表面形成纳米si/c复合结构,纳米si/m/c复合材料的粒径为5~20nm;其中等离子炉功率为150kw、氩气压力为0.6mpa、进料速率50g/min;

[0052]

(6)室温条件下,纳米si/m/c复合材料置于hf-ni(no

3

)

2-乙二醇溶液中进行造孔,并同时金属粒子纳米颗粒复合2h,复合完成后采用去离子水超声漂洗材料至中性后,以抽滤方式进行固液分离得到多孔硅/纳米金属复合材料(psi/nnao-ni/c纳米金属复合材料);其中hf浓度为15mol/l、ni(no

3

)

2

浓度为5mol/l、乙二醇浓度为20mol/l;hf-cu(no

3

)

2-乙二醇溶液体系与纳米si/m/c复合材料(psi/c复合材料)的液固比ml:g为100:10;

[0053]

(7)将多孔硅/纳米金属复合材料(psi/nnao-ni/c纳米金属复合材料)与石墨粉高能球磨6h得到多孔硅/纳米金属/碳复合负极材料,其中多孔硅/纳米金属/碳复合负极材料为以碳为主导的psi/nnao-ni/c复合材料,多孔硅/纳米金属/碳复合负极材料中多孔硅/纳米金属复合材料的质量分数为20%,复合材料tem表征如附图3所示。

[0054]

实施例4:一种废旧光伏组件综合回收及硅碳负极材料制备方法,具体步骤如下:

[0055]

(1)拆解光伏组件边框和接线盒,然后放置在加热平台上,在温度为300℃下加热处理12h以软化聚合物tpt背板组件,软化处理后可使背板整体剥离;

[0056]

(2)拆解的含有玻璃和电池片的组件(包括双面玻璃组件或剥离背板后的剩余组件),采用热切刀沿玻璃、tpt背板和硅片间的eva胶膜处切割分离得到玻璃、tpt背板和电池片;

[0057]

(3)将玻璃置于清洗液(香蕉水溶液)中去除表面eva胶膜实现玻璃的回收;

[0058]

(4)将电池片置于液氮中浸泡5min进行极冷脆化处理,再粉碎至粒度不高于150μm得到电池粉;电池粉中含有硅、al、银、sic和塑料;

[0059]

(5)电池粉经高温等离子活化除杂处理得到纳米si/m/c复合材料,其中m为ag和/或al(根据电池粉中的原料确定);高温等离子活化除杂处理对有机塑料进行碳化处理形成

碳,与硅表面形成纳米si/c复合结构,纳米si/m/c复合材料的粒径为20~40nm;其中等离子炉功率为60kw、氩气压力为0.70mpa、进料速率15g/min;

[0060]

(6)室温条件下,纳米si/m/c复合材料置于hf-co(no

3

)

2-丙烯醇溶液中进行造孔,并同时金属粒子纳米颗粒复合6h,复合完成后采用去离子水超声漂洗材料至中性后,以抽滤方式进行固液分离得到多孔硅/纳米金属复合材料(psi/nnao-co/c纳米金属复合材料);其中hf浓度为10mol/l、co(no

3

)

2

浓度为2mol/l、丙烯醇浓度为10mol/l;hf-co(no

3

)

2-丙烯醇溶液体系与纳米si/m/c复合材料(psi/c复合材料)的液固比ml:g为100:3;

[0061]

(7)将多孔硅/纳米金属复合材料(psi/nnao-co/c纳米金属复合材料)与沥青高能球磨10h得到多孔硅/纳米金属/碳复合负极材料,其中多孔硅/纳米金属/碳复合负极材料为以碳为主导的psi/nnao-co/c复合材料,多孔硅/纳米金属/碳复合负极材料中多孔硅/纳米金属复合材料的质量分数为70%。

[0062]

实施例5:一种废旧光伏组件综合回收及硅碳负极材料制备方法,具体步骤如下:

[0063]

(1)拆解光伏组件边框和接线盒,然后放置在加热平台上,在温度为300℃下加热处理12h以软化聚合物tpt背板组件,软化处理后可使背板整体剥离;

[0064]

(2)拆解的含有玻璃和电池片的组件(包括双面玻璃组件或剥离背板后的剩余组件),采用热切刀沿玻璃、tpt背板和硅片间的eva胶膜处切割分离得到玻璃、tpt背板和电池片;

[0065]

(3)将玻璃置于清洗液(香蕉水溶液)中去除表面eva胶膜实现玻璃的回收;

[0066]

(4)将电池片置于液氮中浸泡3min进行极冷脆化处理,再粉碎至粒度不高于200μm得到电池粉;电池粉中含有硅、al、银、sic和塑料;

[0067]

(5)电池粉经高温等离子活化除杂处理得到纳米si/m/c复合材料,其中m为ag和/或al(根据电池粉中的原料确定);高温等离子活化除杂处理对有机塑料进行碳化处理形成碳,与硅表面形成纳米si/c复合结构,纳米si/m/c复合材料的粒径为150~200nm;其中等离子炉功率为10kw、氩气压力为0.3mpa、进料速率40g/min;

[0068]

(6)室温条件下,纳米si/m/c复合材料置于hf-cu(no

3

)

2-乙二醇溶液中进行造孔,并同时金属粒子纳米颗粒复合0.1h,其中hf浓度为10mol/l、cu(no

3

)

2

浓度为10mol/l、乙二醇浓度为10mol/l;hf-cu(no

3

)

2-乙二醇溶液体系与纳米si/m/c复合材料(psi/c复合材料)的液固比ml:g为100:10;复合完成后采用去离子水超声漂洗材料至中性后,以抽滤方式进行固液分离得到psi/nnao-cu/c纳米金属复合材料,将psi/nnao-cu/c纳米金属复合材料置于hf-agno

3-丙烯醇溶液中,在室温温度下进行双金属nnao-cu-ag粒子纳米颗粒复合3h得到psi/nnao-cu-ag/c纳米金属复合材料,其中hf浓度为5mol/l,agno

3

浓度为0.5mol/l、丙烯醇浓度为3mol/l,hf-agno

3-丙烯醇溶液与psi/nnao-cu/c纳米金属复合材料的液固比ml:g为100:5;复合完成后采用去离子水超声漂洗材料至中性后,以抽滤方式进行固液分离得到以硅为主导的psi/nnao-cu-ag/c纳米金属复合材料,复合材料tem表征如附图2所示。

[0069]

实施例6:一种废旧光伏组件综合回收及硅碳负极材料制备方法,具体步骤如下:

[0070]

(1)拆解光伏组件边框和接线盒,然后放置在加热平台上,在温度为300℃下加热处理8h以软化聚合物tpt背板组件,软化处理后可使背板整体剥离;

[0071]

(2)拆解的含有玻璃和电池片的组件(包括双面玻璃组件或剥离背板后的剩余组件),采用热切刀沿玻璃、tpt背板和硅片间的eva胶膜处切割分离得到玻璃、tpt背板和电池

片;

[0072]

(3)将玻璃置于清洗液(香蕉水溶液)中去除表面eva胶膜实现玻璃的回收;

[0073]

(4)将电池片置于液氮中浸泡1min进行极冷脆化处理,再粉碎至粒度不高于200μm得到电池粉;电池粉中含有硅、al、银、sic和塑料;

[0074]

(5)电池粉经高温等离子活化除杂处理得到纳米si/m/c复合材料,其中m为ag和/或al(根据电池粉中的原料确定);高温等离子活化除杂处理对有机塑料进行碳化处理形成碳,与硅表面形成纳米si/c复合结构,纳米si/m/c复合材料的粒径为50~70nm;其中等离子炉功率为40kw、氩气压力为0.3mpa、进料速率50g/min;

[0075]

(6)室温条件下,纳米si/m/c复合材料置于hf-cu(no

3

)

2-agno

3-乙二醇溶液中进行造孔,并同时双金属粒子纳米颗粒复合2h,复合完成后采用去离子水超声漂洗材料至中性后,以抽滤方式进行固液分离得到多孔硅/纳米金属复合材料(psi/nnao-cu-ag/c纳米金属复合材料),其中hf浓度为4mol/l、cu(no

3

)

2

浓度为1mol/l、agno

3

浓度为0.5mol/l、乙二醇浓度为5mol/l,hf-cu(no

3

)

2-agno

3-乙二醇溶液与纳米si/m/c复合材料(psi/c复合材料)的液固比ml:g为100:5;

[0076]

(7)将多孔硅/纳米金属复合材料(psi/nnao-cu-ag/c纳米金属复合材料)石墨高能球磨4h得到多孔硅/纳米金属/碳复合负极材料,其中多孔硅/纳米金属/碳复合负极材料为以碳为主导的psi/nnao-cu-ag/c复合材料,多孔硅/纳米金属/碳复合负极材料中多孔硅/纳米金属复合材料的质量分数为10%。

[0077]

实施例7:一种废旧光伏组件综合回收及硅碳负极材料制备方法,具体步骤如下:

[0078]

(1)拆解光伏组件边框和接线盒,然后放置在加热平台上,在温度为100℃下加热处理12h以软化聚合物tpt背板组件,软化处理后可使背板整体剥离;

[0079]

(2)拆解的含有玻璃和电池片的组件(包括双面玻璃组件或剥离背板后的剩余组件),采用热切刀沿玻璃、tpt背板和硅片间的eva胶膜处切割分离得到玻璃、tpt背板和电池片;

[0080]

(3)将玻璃置于清洗液(硝酸和香蕉水混合溶液)中去除表面eva胶膜实现玻璃的回收;其中硝酸和香蕉水的体积比为1:4;

[0081]

(4)将电池片置于液氮中浸泡5min进行极冷脆化处理,再粉碎至粒度不高于50μm得到电池粉;电池粉中含有硅、al、银、sic和塑料;

[0082]

(5)电池粉经高温等离子活化除杂处理得到纳米si/m/c复合材料,其中m为ag和/或al(根据电池粉中的原料确定);高温等离子活化除杂处理对有机塑料进行碳化处理形成碳,与硅表面形成纳米si/c复合结构,纳米si/m/c复合材料的粒径为120~150nm;其中等离子炉功率为10kw、氩气压力为0.3mpa、进料速率5g/min;

[0083]

(6)室温条件下,纳米si/m/c复合材料置于hf-cu(no

3

)

2-ni(no

3

)

2-乙醇溶液中进行造孔,并同时双金属粒子纳米颗粒复合4h,复合完成后采用去离子水超声漂洗材料至中性后,以抽滤方式进行固液分离得到多孔硅/纳米金属复合材料(psi/nnao-cu-ni/c纳米金属复合材料),其中hf浓度为1mol/l、cu(no

3

)

2

浓度为0.1mol/l、ni(no

3

)

2

浓度为0.5mol/l、乙醇浓度为5mol/l,hf-cu(no

3

)

2-ni(no

3

)

2-乙醇溶液与纳米si/m/c复合材料(psi/c复合材料)的液固比ml:g为100:5;

[0084]

(7)将多孔硅/纳米金属复合材料(psi/nnao-cu-ni/c纳米金属复合材料)石墨高

能球磨4h得到多孔硅/纳米金属/碳复合负极材料,其中多孔硅/纳米金属/碳复合负极材料为以碳为主导的psi/nnao-cu-ni/c复合材料,多孔硅/纳米金属/碳复合负极材料中多孔硅/纳米金属复合材料的质量分数为3%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1