黏晶机的定位系统、定位装置以及黏晶机置放晶粒方法与流程

1.本发明是有关于一种定位系统、定位装置以及置放晶粒方法,特别是一种能高精度布放晶粒(die)的黏晶(die bonding)机的定位系统、定位装置以及黏晶机置放晶粒方法。

背景技术:

2.一般的黏晶制程都是将晶粒通过对位的方法,将晶粒精准的粘着在附有定位标记的载板上,一旦载板上没有定位标记时,则作法则有所不同。现有的黏晶机利用取放单元吸取位于晶粒供应模组的晶粒,载台会先移动一行程并定位,再将晶粒运送至一载台上,使得晶粒与基板进行接合,接着重复下一晶粒。在此重复过程,取放单元仅知道晶粒要置放于基板的位置,对于讲究精度的黏晶作业而言,任何载台移动都有可能会降低置放晶粒位置的精度。再者,有业者是利用基板上的现有的晶粒为定位的参考基准,然而,若现有的晶粒置放位置已偏移,而后续以此为基准摆放的晶粒,其位置的误差将会越来越大。另外,一般常见的作法是在现有基板上进行额外加工对位标记,以提供对位的机制,然而,此举会在黏晶后的基板上残存额外对位标记,需要额外加工去除对位标记,徒增产线困恼与产品出货时程。

3.据此,如何改良并能提供一种『黏晶机的定位系统、定位装置以及黏晶机置放晶粒方法』来避免上述所遭遇到的问题,是相关技术领域人士亟待解决的课题。

技术实现要素:

4.本发明提供一种黏晶机的定位系统、定位装置以及黏晶机置放晶粒方法,通过采集(capturing)载板背面设置的已知特征信息的定位图像信息,来决定晶粒在基板上的晶粒位置,以提升黏晶时的精准度。

5.本发明的一实施例提供一种黏晶机的定位系统,适用于多个晶粒,黏晶机的定位系统包括一载台、一基板、一取放装置、一定位元件、一晶粒采集元件、一特征采集元件以及一控制单元。载台包括相对的一第一面与一第二面。基板设置于载台的第一面。取放装置用以将各晶粒置放于基板对应的一晶粒位置。定位元件设置于载台的第二面,定位元件包括多个已知特征信息。晶粒采集元件用以采集取放装置上的各晶粒的一晶粒图像信息。特征采集元件用以采集各已知特征信息的一定位图像信息。控制单元用以连接载台、取放装置、晶粒采集元件与特征采集元件,控制单元接收并比较各晶粒的晶粒图像信息与对应的定位图像信息,且控制单元依据各定位图像信息来决定各晶粒对应的晶粒位置,使取放装置将各晶粒置放于基板对应的晶粒位置。

6.本发明的另一实施例提供一种黏晶机的定位装置,适用于置放多个晶粒的一黏晶机,黏晶机包括一取放装置与一基板,取放装置用以将各晶粒置放于基板对应的一晶粒位置,黏晶机的定位装置包括一载台、一定位元件以及一特征采集元件。载台包括相对的一第一面与一第二面,载台的第一面用以设置基板。定位元件设置于载台的第二面,定位元件包

括多个已知特征信息,各已知特征信息分别对应至晶粒的晶粒位置。特征采集元件用以采集各已知特征信息的一定位图像信息,依据各定位图像信息,使取放装置将各晶粒置放于基板对应的晶粒位置。

7.本发明的又一实施例提供一种黏晶机置放晶粒方法,适用于一黏晶机,黏晶机包括一载台、一取放装置与一定位元件,载台包括相对的一第一面与一第二面,取放装置取放各晶粒,黏晶机置放晶粒方法包括以下步骤:分别配置基板与定位元件于载台的第一面与第二面,其特征在于,定位元件包括多个已知特征信息;分别采集取放装置上的各晶粒的一晶粒图像信息以及各已知特征信息的一定位图像信息;比较各晶粒的晶粒图像信息与对应的定位图像信息。依据各定位图像信息来决定各晶粒于基板对应的一晶粒位置,通过取放装置置放各晶粒于基板对应的晶粒位置。

8.基于上述,在本发明的黏晶机的定位系统、黏晶机的定位装置以及黏晶机置放晶粒方法中,是根据采集配置在载台背面的已知特征信息的定位图像信息,来决定晶粒所欲置放的晶粒位置,借此提升黏晶时的精准度。

9.再者,本发明无需在基板上设置定位元件,便可提供晶粒置放的定位机制,故黏晶后的基板无需额外去除定位元件,且本发明的载台背面的已知特征信息更可重复利用,提升使用便利性。

10.另外,由于载台与其上的基板移动时,配置在载台背面的定位元件也会同步移动,使得定位元件与基板之间并未有相对位置的变动,故可确保定位元件上的每个已知特征信息相对于基板的位置不会变动,可作为后续晶粒置放黏晶对位的基准。

11.为让本发明能更明显易懂,下文特举实施例,并配合所附图式作详细说明如下。

附图说明

12.图1为本发明的黏晶机的定位装置的示意图。

13.图2为基板的黏晶面的示意图。

14.图3为本发明的已知特征信息一排列的示意图。

15.图4为本发明的基板的黏晶面中晶粒位置的示意图。

16.图5a为本发明的黏晶机的定位系统的示意图。

17.图5b为本发明的取放装置一实施例的示意图。

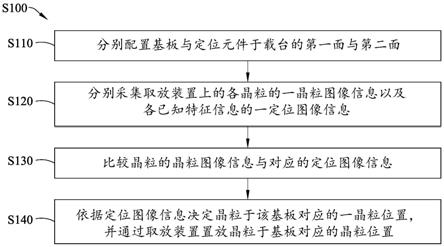

18.图6为本发明的黏晶机置放晶粒方法的流程图。

19.图7a为本发明的晶粒图像信息一实施例的示意图。

20.图7b为本发明的定位图像信息一实施例的示意图。

21.图7c为本发明依据定位图像信息比较晶粒图像信息一实施例的示意图。

22.图7d为本发明置放晶粒于基板对应的晶粒位置一实施例的示意图。

23.图8a为本发明的晶粒图像信息另一实施例的示意图。

24.图8b为本发明的定位图像信息另一实施例的示意图。

25.图8c为本发明依据定位图像信息比较晶粒图像信息另一实施例的示意图。

26.图8d为本发明置放晶粒于基板对应的晶粒位置另一实施例的示意图。

27.附图标记列表:30-晶粒;50-基板;52-黏晶面;54-设置面;100-黏晶机的定位装置;110-载台;112-第一面;114-第二面;120-定位元件;122-已知特征信息;122a-第一已知

特征信息;122b-第二已知特征信息;130-特征采集元件;200-黏晶机的定位系统;210-取放装置;212-吸取元件;214-旋转元件;220-晶粒采集元件;230-控制单元;a1-轴向;c1,c2,c3,c4-物件;g1,g2-移动位置信息;l1-基板的方向;l2,l3-移动方向;m1-晶粒图像信息;m2-定位图像信息;p-晶粒位置;p1-第一晶粒位置;p2-第二晶粒位置;s100-黏晶机置放晶粒方法;s110~s140-步骤;x-第一方向;y-第二方向;z-第三方向。

具体实施方式

28.以下结合附图和实施例,对本发明的具体实施方式作进一步描述。以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此限制本发明的保护范围。

29.为了说明上的便利和明确,图式中各元件的厚度或尺寸,以夸张或省略或概略的方式表示,以供本领域技术人员之了解与阅读,且各元件的尺寸并未完全为其实际的尺寸,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本案所揭示的技术内容得能涵盖的范围内。

30.图1为本发明的黏晶机的定位装置的示意图。请参阅图1。本实施例的黏晶机的定位装置100适用于置放多个晶粒的黏晶机。黏晶机的定位装置100包括一载台110、一定位元件120以及一特征采集元件130。载台110包括相对的一第一面112与一第二面114,其中载台110的第一面112可称为正面,载台110的第二面114可称为背面。载台110可进行沿第一方向x(如x轴)、第二方向y(如y轴)、及绕着第三方向z(如z轴)旋转等。

31.在本实施例中,载台110的第一面112用以设置基板50,其中基板50具有相对的一黏晶面52与一设置面54,基板50的黏晶面52用以置放晶粒,基板50的设置面54用以固定在载台110之上。本发明不对基板50如何固定在载台110的第一面112的手段加以限制。在一实施例中,载台110内可设置如真空吸附元件(未绘示)来吸附以固定基板50的位置。在另一实施例中,载台110上例如可利用粘贴元件(未绘示)来粘固基板50。此外,如图2所示,图2为基板50的黏晶面52的示意图。基板50上的黏晶面52并未有任何标记位置,黏晶面52仅供置放各晶粒之用,换言之,本实施例无需在基板50上设置定位元件(标记、符号)。

32.请复参阅图1,在本实施例中,定位元件120设置于载台110的第二面114,定位元件120包括多个已知特征信息122,每个已知特征信息122分别设置于载台110的第二面114的不同位置上。在本实施例中,每个已知特征信息122凸出于载台110的第二面114的凸出物或是刻印或标记。

33.此外,同时参阅图1、图3与图4,每个已知特征信息122分别对应至晶粒在基板50上所欲摆放黏晶的晶粒位置p,换言之,本发明可依据实际基板50上所欲摆放黏晶的晶粒位置p,设计不同定位元件120上的已知特征信息122的形状与排列方式。举例而言,如图3所示,多个已知特征信息122为具有特定重复性结构纹路的平面(或凸出物),且已知特征信息122的形状为一矩形或一长方形。在其他实施例中,已知特征信息122可为线条、文字、三角形或十字形或其他有规律的特征。

34.在本实施例中,沿着第三方向z(z轴)上,定位元件120中的第一已知特征信息122a会对应至基板50上的黏晶面52上的第一晶粒位置p1(由于此第一晶粒位置p1并未实际存在,故以虚线表示);同理,定位元件120中的第二已知特征信息122b会对应至基板50上的黏

晶面52上的第二晶粒位置p2(由于此第二晶粒位置p2并未实际存在,故以虚线表示)。由于载台110与其上的基板50移动时,配置在载台110背面的定位元件120也会同步移动,使得定位元件120与基板50之间并未有相对位置的变动,故可确保定位元件120上的每个已知特征信息122相对于基板50的位置不会变动,可作为后续晶粒置放黏晶对位的基准。

35.请复参阅图1,在本实施例中,特征采集元件130位于载台110的下方,即特征采集元件130位于载台110的第二面114的下方,特征采集元件130用以采集已知特征信息122的定位图像信息,换言之,本实施例根据采集配置在载台110背面(第二面114)的已知特征信息114的定位图像信息,来决定每个晶粒在基板50的黏晶面52上所欲置放的晶粒位置,借此提升黏晶时的精准度。需说明的是,特征采集元件130可为电荷耦合元件(ccd,charge coupled device)、互补性氧化金属半导体(cmos,complementary metal-oxide semiconductor)感光元件等图像采集元件,但不以此为限。

36.图5a为本发明的黏晶机的定位系统的示意图。请参阅图5a。本实施例的黏晶机的定位系统200适用于置放晶粒30于基板50的黏晶面52上,使晶粒30与基板50进行接合。本实施例的黏晶机的定位系统200包括一取放装置210、一晶粒采集元件220、控制单元230以及一黏晶机的定位装置100,其中黏晶机的定位装置100包括一载台110、一定位元件120以及一特征采集元件130,黏晶机的定位装置100可参考前述图1所述,在此不重复赘述。

37.在本实施例中,取放装置210用以将每个晶粒30置放于基板50对应的晶粒位置。本实施例的取放装置210具有一吸取元件212,利用吸取元件212吸附晶粒30。在一实施例中,参酌图5b所示,取放装置210可具有多个吸取元件212以及一旋转元件214,多个吸取元件212分别设置于旋转元件214,旋转元件214可以一轴向a1为中心旋转,其中轴向a1例如为x轴、y轴或z轴。当某一个吸取元件212吸取晶粒30并置放于基板50之后,旋转元件214以轴向a1为中心旋转,使另一个已吸取晶粒30的吸取元件212再置放于基板50的不同位置。

38.请复参阅图5a,在本实施例中,晶粒采集元件220设置于载板110的第一面112的上方,晶粒采集元件220用以采集取放装置210上的各晶粒30的一晶粒图像信息m1,特征采集元件130用以采集已知特征信息122的定位图像信息m2。需说明的是,特征采集元件130与晶粒采集元件220可为电荷耦合元件(ccd,charge coupled device)、互补性氧化金属半导体(cmos,complementary metal-oxide semiconductor)感光元件等图像采集元件,但不以此为限。

39.在本实施例中,控制单元230用以连接载台110、取放装置210、晶粒采集元件220与特征采集元件130,控制单元230可通过硬件(例如集成电路)、软件(例如处理器执行的程序指令)或其组合来实现。

40.在此配置之下,控制单元230可提供每个晶粒30的一移动位置信息g1于取放装置210,其中移动位置信息g2包括沿第一方向x(如x轴)、第二方向y(如y轴)、或第三方向z(如z轴)旋转等。在本实施例中,依据移动位置信息g1,使得取放装置210先沿着第一方向x与第二方向y移动,使得晶粒30在基板50的黏晶面52之上。接着,取放装置210朝基板50的方向(即第三方向z)移动之前。控制单元230接收并比较晶粒30的晶粒图像信息m1与对应的定位图像信息m2,且控制单元230依据定位图像信息m2来决定晶粒30对应的晶粒位置,换言之,本实施例是根据比较每个晶粒30的晶粒图像信息m1与对应的定位图像信息m2,来适时调整载台110与取放装置210上的晶粒30的相对位置,使取放装置210能将每个晶粒30精确地置

放于基板50的黏晶面52对应的晶粒位置,达到更精确的黏晶作业。在下一个晶粒置放之前,控制单元230提供载台110的一移动位置信息g2于载台110,以移动载台110。

41.以下通过图6来说明本发明的黏晶机置放晶粒方法。请同时参阅图1至图5b。本发明的黏晶机置放晶粒方法s100适用于一黏晶机,黏晶机可参照图5a所述的构件。本发明的黏晶机置放晶粒方法s100包括以下步骤s110至步骤s140。首先,进行步骤s110,分别配置基板50与定位元件120于载台110的第一面112与第二面114,其中定位元件120包括多个已知特征信息122。此外,步骤110包括以下步骤:设置各已知特征信息122于载台110的第二面114的不同位置上,其中如图4,各已知特征信息122分别对应至晶粒在基板50上所欲摆放黏晶的晶粒位置p,换言之,本发明可依据实际基板50上所欲摆放黏晶的晶粒位置p,设计不同定位元件120上的已知特征信息122的形状与排列方式。

42.接着,进行步骤s120,分别采集取放装置210上的晶粒30的一晶粒图像信息m1以及已知特征信息122的定位图像信息m2。如图5a所示,通过晶粒采集元件220采集取放装置210上的各晶粒的晶粒图像信息m1,并通过特征采集元件130采集已知特征信息122的定位图像信息m2。由此可知,特征采集元件130仅能采集定位元件120中对应晶粒位置的已知特征信息122,而非采集定位元件120中所有的已知特征信息122,故可借此提升采集后图像的解析度,以利后续精确判断摆放晶粒的晶粒位置。

43.此外,步骤s120之前,更包括以下步骤:依据每个晶粒30所欲置放于基板50的黏晶面52的位置,控制单元230提供载台110的一移动位置信息g2于载台110,以移动载台110,其中移动位置信息g2包括沿第一方向x(如x轴)、第二方向y(如y轴)、及可绕着第三方向z(如z轴)旋转等。在本实施例中,依据移动位置信息g2,使得载台110先沿着第一方向x与第二方向y移动。接着,依据每个晶粒30所欲置放于基板50的黏晶面52的位置,控制单元230可提供每个晶粒30的一移动位置信息g1于取放装置210,其中移动位置信息g2包括沿第一方向x(如x轴)、第二方向y(如y轴)、或第三方向z(如z轴)旋转等。在本实施例中,依据移动位置信息g1,使得取放装置210先沿着第一方向x与第二方向y移动,使得取放装置210移动晶粒30至的黏晶面52之上。

44.接着,进行步骤s130,比较各晶粒30的晶粒图像信息m1与对应的定位图像信息m2。如图5a所示,控制单元230接收并比较晶粒30的晶粒图像信息m1与对应的定位图像信息m2。接着,进行步骤s140,依据定位图像信息m2来决定每个晶粒30于基板50对应的晶粒位置,通过取放装置210置放晶粒30于基板50对应的晶粒位置,换言之,本实施例是根据比较每个晶粒30的晶粒图像信息m1与对应的定位图像信息m2,来适时调整载台110与取放装置210上的晶粒30的相对位置,使取放装置210能将每个晶粒30精确地置放于基板50的黏晶面52对应的晶粒位置,达到更精确的黏晶作业。

45.详细而言,上述步骤s130至步骤s140之间,包括以下步骤:侦测各晶粒图像信息m1是否偏移对应的定位图像信息m2。如图7a所示,晶粒采集元件220所采集到的晶粒图像信息m1,而物件c1为采集晶粒30的图像;如图7b所示,特征采集元件130所采集到的定位图像信息m2,而物件c2为采集已知特征信息122的图像,已知特征信息122的形状例如为十字,故物件c2也为十字的图像。控制单元230接收并比较晶粒30的晶粒图像信息m1与对应的定位图像信息m2,若控制单元230侦测各晶粒图像信息m1并未偏移对应的定位图像信息m2。例如图7c所示,以定位图像信息m2的物件c2(虚线表示)作为比较基准,晶粒图像信息m1中的物件

c1的中心位置若是与物件c2的中心位置重合,则控制单元230侦测晶粒图像信息m1并未偏移对应的定位图像信息m2。接着,控制单元230可提供每个晶粒30的一移动位置信息g1于取放装置210,通过取放装置210朝基板的方向l1(即第三方向z)置放晶粒30于基板50对应的晶粒位置。

46.在另一实施例中。如图8a所示,晶粒采集元件220所采集到的晶粒图像信息m1,而物件c3为采集晶粒30的图像;如图8b所示,特征采集元件130所采集到的定位图像信息m2,而物件c4为采集已知特征信息122的图像,已知特征信息122的形状例如为矩形,故物件c4也为矩形的图像。控制单元230接收并比较晶粒30的晶粒图像信息m1与对应的定位图像信息m2,若控制单元230侦测各晶粒图像信息m1是偏移对应的定位图像信息m2。

47.例如图8c所示,以定位图像信息m2的物件c4(虚线表示)作为比较基准,晶粒图像信息m1中的物件c3的中心位置并未与物件c4的中心位置重合,则控制单元230侦测晶粒图像信息m1是偏移对应的定位图像信息m2。若是,控制单元230取得晶粒图像信息m1与对应的定位图像信息m2的偏移距离,作为移动位置信息g1、g2。接着,依据移动位置信息g1、g2,调整载台110与取放装置210上的晶粒30的相对位置。由此可知,本实施例根据比较晶粒30的晶粒图像信息m1与对应的定位图像信息m2,来适时调整载台110与取放装置210上的晶粒30的相对位置,达到更精确的黏晶作业。举例而言,如图8d所示,依据偏移距离,作为移动位置信息g1,控制单元230提供载台110的移动位置信息g2于载台110,使载台110沿着一移动方向l2移动,直到定位图像信息m2的物件c4的中心位置重合于晶粒图像信息m1的物件c4的中心位置。又或者,依据偏移距离,作为移动位置信息g2,控制单元230提供每个晶粒30的移动位置信息g1于取放装置210,使取放装置210沿着一移动方向l3(相反于移动方向l2)移动,直到晶粒图像信息m1的物件c4的中心位置重合于定位图像信息m2的物件c4的中心位置。

48.综上所述,在本发明的黏晶机的定位系统、黏晶机的定位装置以及黏晶机置放晶粒方法中,是根据采集配置在载台背面的已知特征信息的定位图像信息,来决定晶粒所欲置放的晶粒位置,借此提升黏晶时的精准度。

49.再者,本发明无需在基板上设置定位元件,便可提供晶粒置放的定位机制,故黏晶后的基板无需额外去除定位元件,且本发明的载台背面的已知特征信息更可重复利用,提升使用便利性。

50.另外,由于载台与其上的基板移动时,配置在载台背面的定位元件也会同步移动,使得定位元件与基板之间并未有相对位置的变动,故可确保定位元件上的每个已知特征信息相对于基板的位置不会变动,可作为后续晶粒置放黏晶对位的基准。

51.此外,本发明可根据比较各晶粒的晶粒图像信息与对应的定位图像信息,来适时调整载台与取放装置上的晶粒的相对位置,达到更精确的黏晶作业。

52.另外,本发明并非采集定位元件中所有的已知特征信息,而仅是采集每个晶粒的晶粒位置对应的一已知特征信息,故可借此提升采集后图像的解析度,以利后续精确判断晶粒位置。

53.虽然本发明已以实施例揭露如上,然其并非用以限定本发明,任何本领域技术人员,在不脱离本发明的精神和范围内,当可作些许的更动与润饰,故本发明的保护范围当视后附的申请专利范围所界定者为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1