电芯卷绕装置及方法与流程

1.本发明涉及锂电池加工技术领域,具体涉及用于制备锂电池电芯的卷绕装置及其方法。

背景技术:

2.现有的锂电池电芯的卷制主要由电芯卷绕机完成,电芯卷绕机通过将正极极片、负极极片和隔膜按照一定的次序层叠、卷绕、贴终止胶后形成锂电池电芯。为了提高电芯卷绕机的生产速度,现有的电芯卷绕机一般采用三工位卷绕头。

3.名称为“对抽针式电芯卷绕头、卷绕装置和纽扣式电芯制片卷绕机”的第zl201921466132.8号中国实用新型专利即公开了一种卷绕头上设置有三组可独立工作的卷针单元。卷针单元包括共轴设置的第一卷针和第二卷针,两卷针可相向或相背移动,以夹持料带进行卷绕或释放成型的电芯完成下料。

4.以在当第一根卷针完成对极片隔膜的卷绕后,第一根卷针能够从第一工位转动至第二工位,以对卷制出的电芯进行贴胶。而在当第一根卷针由第一工位转动至第二工位时,第二根卷针则从第三工位转动至第一工位,以准备下一个电芯的卷制;第三根卷针则从第二工位转动至第三工位,以准备将第三根卷针上的电芯卸下。

技术实现要素:

5.为进一步提高电芯卷绕的效率,本发明提供了一种电芯卷绕装置及利用该电芯卷绕方式进行电芯卷绕的方法。

6.本发明电芯卷绕装置是用于将依次设置的第一隔膜、负极片、第二隔膜、正极片卷绕成电芯。该装置包括绕一芯轴旋转的转塔,转塔的以所述芯轴为圆心的圆周上依次设置卷绕工位、贴胶工位和下料工位,且相邻两工位之间的夹角为120度,每个工位分别设置一卷针组,所述卷绕工位的上游对应所述负极片和正极片分别设置一极片入料机构,主动实现负极片和正极片进入卷绕工位的卷针组。

7.在本发明电芯卷绕装置中,所述极片入料机构包括一被驱动旋转的主动辊和与所述主动辊相对设置的从动辊,且所述从动辊被驱动靠近和远离所述主动辊。

8.在本发明的一实施例中,所述极片入料机构整体设置在一第二驱动机构的输出端,并通过第二驱动机构在所述极片的宽度方向运动。

9.在本发明的另一实施例中,所述卷绕工位和贴胶工位基本在所述隔膜的入料方向对齐。

10.在本发明的另一实施例中,所述卷绕工位的上游相对设置两个并膜辊,所述并膜辊可被驱动地相对靠近和远离;其中一并膜辊的动力源上连接一卡槽,所述卡槽的相对一侧设置切刀,所述卡槽和切刀位于所述卷绕工位和贴胶工位之间,且位于所述卷绕工位和贴胶工位连线的两侧。

11.本发明所提供的电芯卷绕方法是利用一电芯卷绕装置将依次设置的第一隔膜、负

极片、第二隔膜、正极片组成的料带卷绕成电芯。所述电芯卷绕装置包括绕一芯轴旋转的转塔,转塔的以所述芯轴为圆心的圆周上依次设置卷绕工位、贴胶工位和下料工位,且相邻两工位之间的夹角为120度;每个工位分别设置一卷针组,所述卷针组包括用于从两侧夹紧料带的第一卷针、第二卷针;所述料带依次通过卷绕工位、贴胶工位、下料工位实现电芯的卷绕、贴胶和下料。所述负极片和正极片被驱动地进入所述卷绕工位的第一卷针和第二卷针之间。

12.在本发明的电芯卷绕方法中,所述第一隔膜、负极片、第二隔膜、正极片沿顺时针方向依次排列在转塔上方;所述卷绕工位和贴胶工位基本在负极片和正极片的入料方向对齐。

13.在本发明的电芯卷绕方法中,所述第一卷针、第二卷针在下料工位向相反的方向回退以释放所述电芯以完成电芯下料,随后第一卷针或第二卷针之一在换位到卷绕工位前完成第一出针操作,并使第一隔膜与第二隔膜相贴合。

14.在本发明的电芯卷绕方法中,所述第一卷针或第二卷针的另一个在换位到卷绕工位后完成第二出针操作,并实现所述卷针组夹持第一、第二隔膜。

15.在本发明的电芯卷绕方法中,在所述卷绕工位的上游设置用于把所述隔膜/极片压合成料带的并膜辊,所述并膜辊在转塔切换工位的过程中相对分离以放开料带,在工位切换完成后相向运动以实现料带贴合;所述卷针组先于所述并膜辊实现料带贴合。

16.在本发明的电芯卷绕方法中,所述卷绕工位设置至少一起卷辊以抵接于电芯上确保电芯在卷绕过程中不松散,且所述起卷辊在第二出针操作的同时运动到所述卷针组旋转方向的前方并与所述卷针组相接触。

17.由上述可以看出,本发明的各实施例通过极片主动入料、调整卷绕工位、贴胶工位和料带的相对方向可以提高转塔换位的效率和质量;通过采用卷针直接实现并膜,可以减少电芯卷绕前的等待时间。另外,采用凹槽/切刀的设置也可以进一步降低隔膜切断时间,从而提升电芯卷绕效率。

附图说明

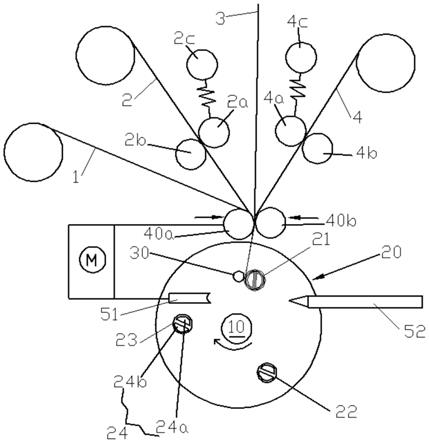

18.图1为本发明一实施例的电芯卷绕装置示意图;

19.图2为图1所示实施例中极片入料结构的示意图;

20.图3为图1所示实施例在贴胶工位时的示意图。

具体实施方式

21.下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

22.参照图1,本实施例的卷绕装置100包括绕芯轴10旋转的转塔20,转塔20上设置有沿顺时针方向设置的卷绕工位21、贴胶工位22、下料工位23,三个工位分布在以芯轴10为中心的圆周上,且两个工位之间的夹角为120度,这样可保证转塔20每次旋转相同角度就可以切换到另一工位,方便控制。

23.每个工位上都垂直设置一卷针组24。所述卷针组24包括并行设置的第一卷针24a和第二卷针24b,第一、第二卷针24a/24b可以分别被驱动从对应工位上垂直于转塔20表面

伸出或从该伸出状态回退。当第一、第二卷针24a/24b都处于伸出状态时,两卷针之间形成一间隙,可供一料带从中穿过。此时卷针组24能够夹紧所述料带,当卷针组24在动力源的驱动下旋转时,即可把料带卷绕成电芯。电芯卷绕完成后,转塔20绕芯轴10顺时针旋转120度,即可把卷绕完成的电芯换位到贴胶工位22。贴胶工位22主要是对卷绕工位21处卷绕出的电芯进行贴胶处理,防止卷绕成型后的电芯散开。当贴胶工位22的处理完成后,转塔20继续旋转120度,使处于该工位的卷针组24携带电芯切换到下料工位,通过机械手(图未示)夹住电芯,第一卷针24a、第二卷针24b分别被一驱动力沿轴向回退以释放电芯,随后电芯被取走并移送至其他装置或处理单元。电芯完成下料之后,转塔20继续转动120度,将完成下料的卷针组24切换到卷绕工位21,重新开始卷绕操作。如是循环。

24.所述第一、第二卷针24a/24b的旋转和出针、回退操作可以通过直驱电机、滑环电机或传统的电机带动减速装置实现。作为一个较佳实施方式,出针和回退操作分别独立驱动,以提高其动作的响应速度和精度。相关技术在本申请人提交的第202010256443.2号中国发明专利申请中已有公开,在此不再赘述。

25.如图1所示,用于卷绕电芯的料带包括第一隔膜1、负极片2、第二隔膜3、正极片4,依次在转塔20上方呈顺时针方向排列。每组隔膜、极片都在对应的入料辊(图未标示)作用下被传送至卷绕工位21的卷针24处以形成电芯。卷绕工位21的上游设置一对并膜辊40a、40b,两并膜辊40a、40b在驱动力的作用下相向,以夹紧并保持所述第一隔膜1、负极片2、第二隔膜3、正极片4对齐形成料带,以保证卷绕电芯的质量。当转盘切换工位时,两并膜辊40a、40b相对分开,以确保换位过程中料带不被过度拉紧而产生褶皱。

26.本实施例建议并膜辊40a、40b的驱动力选择电机实现,其他动力源,如气缸也可以实现相同效果。

27.请结合参阅图2,在负极片2的料盘和并膜辊40a/40b之间设置极片入料机构,该机构包括在负极片2两侧相对设置的主动辊2a和从动辊2b。从动辊2b被设置到一第一驱动机构2d的输出端,从而可以被驱动沿滑轨2e远离主动辊2a,以允许负极片2穿过主动辊2a和从动辊2b之间的间隙,也可以驱动从动辊2b靠近主动辊2a以夹紧负极片2。

28.主动辊2a通过传动带2f连接到伺服电机2c的电机轴上。当负极片2被从动辊2b与主动辊2a夹紧后,伺服电机2c驱动主动辊2a旋转,就可以主动地完成极片的入料。入料完成后,伺服电机2c不再驱动主动辊2a旋转,此时负极片2是通过卷绕工位21的卷绕牵引力向卷针组24递送。

29.极片入料机构整体设置在一安装板2h上,安装板2h被设置在第二驱动机构2j的输出端,这样可以通过第二驱动机构2j整体地驱动极片入料机构沿着极片的宽度方向运动,从而调整负极片2与隔膜1、3对齐,实现料带纠偏的功能。第二驱动机构2j通过安装板2k安装到卷绕机的大板(图未示)上,安装板2h、2k之间通过滑轨和拖链实现平稳精准的相对运动;安装板2h在远离安装板2k的一端也通过若干滑轨机构2m安装到卷绕机的大板上,以保持入料机构的稳定安装。

30.所述第一、第二驱动机构可以采用气缸实现,也可以采用电机/丝杆的方案实现;所述伺服电机2c可以通过传动带驱动主动辊2a,也可以通过齿轮等传动装置或直驱电机直接驱动主动辊2a,本领域普通技术人员可以根据具体需要灵活选择实现方案,本实施例不做限制。

31.正极片4也对应设置相同的主动辊4a、从动辊4b、伺服电机4c等机构实现入料纠偏等操作,不再重述。

32.仍参阅图1,本实施例中,转塔20的卷绕工位21旁设置起卷辊30。起卷辊30连接在一动力源的输出端,从而使得其相对于卷绕工位的位置可作调整。起卷辊30抵接在卷绕工位21处的卷针组24外表面,使卷绕在卷针组24上的电芯在卷绕过程中不会松散,因此随着电芯半径的不断增大,起卷辊30在其动力源的带动下不断回退调整位置。当电芯卷绕完成后,起卷辊30远离卷针组24以留出转塔20的换位空间。

33.视具体要求,转塔20可以为卷绕工位21设置一个或以上的起卷辊30,以从不同角度抵接电芯,保持其在卷绕过程中的质量。本实施例中,起卷辊30的动力源选择气缸实现,气缸的活塞杆带动起卷辊30沿一组滑轨机构实现平稳运动。在其他实施例中,也可以采用电机带动丝杆的方案实现。当电芯完成卷绕后,极片2、4被切断,转塔20顺时针旋转120度,使电芯换位到贴胶工位22完成隔膜1、3的收尾卷绕和贴胶工序。

34.本实施例中,贴胶工位22基本在卷绕工位21的正下方,而料带中的第二隔膜3也是以竖直方向到卷绕工位21进行电芯卷绕的,这样,料带入料的方向就与卷绕工位21和贴胶工位22基本在同一方向上。这样的设置可以保证料带在工位切换的过程中发生尽可能少的横向位移,确保料带的整齐贴合,从而提高新换位到卷绕工位21的卷针组24对料带的夹持质量。

35.所谓“基本”在同一方向上,是因为在转塔机构的实际设计中,卷绕工位通常与料带构成一微小的角度,使料带紧贴在其与卷针组24的初始接触面上。

36.在本实施例中,由于所述贴胶工位22在卷绕工位21的竖直方向的下方,且两个工位21、22都在芯轴10的右侧,所以,当电芯从卷绕工位21切换到贴胶工位22时,转塔20沿顺时针方向旋转。为提高电芯卷绕效率,卷针组24的电芯卷绕为逆时针方向,与转塔20的旋转方向相反。

37.在其他实施例中,如果转塔20的工位设置为逆时针,即卷绕工位21和贴胶工位22竖直设置在芯轴10的左侧时,转塔20的换位方向即为逆时针,此时电芯的卷绕方向应选择顺时针。在这种情况下,所述隔膜和极片的设置位置也需要随之做出调整,以符合产品标准。

38.请结合参阅图3,在卷绕工位21和贴胶工位22之间设置凹槽/切刀结构,所述凹槽51设置在前述并膜辊40a的电机上。当电芯换位到贴胶工位22时,原来位于下料工位23的卷针组24回到卷绕工位,此时因配合转塔20换位而相对分开的一对并膜辊40a/40b在相向运动时,电机也带动所述凹槽51随着对应的并膜辊40a做相同的运动。由于本实施例的料带采用竖直方向入料,而且卷绕工位21和贴胶工位22与料带基本处在同一竖直方向上,因此当并膜辊40a/40b夹紧料带时,所述凹槽51也恰好从一侧抵接所述料带。由于料带已经被凹槽51从一侧抵紧,切刀52可以从料带的另一侧快速、高质量地实施切断作业,避免出现隔膜拉丝及切刀寿命减短等不良。

39.电芯在贴胶工位22完成贴收尾胶的工序后,随即在转塔20的带动下转动120度进入下料工位23。在此工位,一机械手(图未示)夹持所述电芯,第一卷针24a、第二卷针24b在驱动力的作用下分别从卷绕状态回退,从而释放对电芯的固定。本实施例的第一卷针24a、第二卷针24b分别从相反的方向退出电芯,这样可以使电芯中心与卷针接触的卷绕隔膜受

到的摩擦力在相反的方向保持平衡,避免了隔膜被拉出或揉皱的现象。

40.随后,在卷针组24从下料工位23换位到卷绕工位21的过程中,位于下料工位23左侧的第一卷针24a在换位到卷绕工位21前实现出针,此处称为第一出针操作,位于右侧的第二卷针24b维持回退状态。在换位过程中,第一卷针21a首先沿转塔20的旋转方向从左侧接触并将第一隔膜1贴合到第二隔膜3上,从而完成并膜操作。两隔膜1、3在第一卷针21a的作用下实现并膜后,第二卷针21b迅速完成出针,此处称为第二出针操作。在第二出针操作的同时,起卷辊30在其驱动气缸的带动下运动并在卷针组24旋转方向的前方接触到第一卷针24a,这样,当卷针组24开始转动时,起卷辊30就可以在第一时间压紧料带,使卷绕工序迅速启动。

41.这时,第一、第二卷针21a、21b将两隔膜形成的料带固定夹持,起卷辊30,负极片2和正极片4分别在各自的入料驱动机构作用下主动进入卷绕工位,开始新的电芯卷绕操作。这个过程对提高卷绕效率也很重要,因为传统的极片入料是利用隔膜和极片间的摩擦力实现,不能保证准确可靠的入料,常常需要卷针在负极片和正极片分别入料之后停转检验确认入料是否成功。本实施例采用主动入料方式可以很好地保证入料的可靠性。

42.在利用卷针实现并膜的过程中,并膜辊40a/40b也在相向运动实现并膜。但由于卷针实现并膜的速度快,因此可以相比等待并膜辊到位后再驱动出针的操作更节省时间。在第二出针操作的过程中,所述起卷辊30也同步驱动到位,以尽快开始卷绕过程,提高效率。

43.以上所述实施例仅是为充分说明本发明而所举的较佳的实施例,本发明的保护范围不限于此。本技术领域的技术人员在本发明基础上所作的等同替代或变换,均在本发明的保护范围之内。本发明的保护范围以权利要求书为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1