一种显示面板及其制备方法与流程

[0001]

本发明涉及显示技术领域,尤其涉及一种显示面板及其制备方法。

背景技术:

[0002]

mini/micro led(mled)显示技术在近两年进入高速发展阶段,相较于oled显示面板,mled显示面板在成本、对比度、高亮度和轻薄外形上,表现出更佳性能。在mled显示技术中,背板技术尤为关键,顶栅结构的背板由三层金属形成三明治结构,可以在更小空间获得更大电容。但目前mled顶栅结构的背板技术通常需要10道mask工艺,成本较高,不利于mled显示技术的量产。

[0003]

现有技术采用栅极、源极、漏极同层制备,并一起图案化的gsd新结构,虽然可以节省1道mask工艺,但gsd结构因为无层间介质层(ild),其水氧隔绝能力相对较弱。其次,栅绝缘层刻蚀和栅极刻蚀均会刻蚀到有源层,会造成有源层表面离子浓度的变化,影响器件的稳定性和可靠性。故,有必要改善这一缺陷。

技术实现要素:

[0004]

本发明实施例提供一种显示面板,用于解决现有技术的顶栅结构背板成本较高,或gsd结构器件的稳定性和可靠性较差的技术问题。

[0005]

本发明实施例提供一种显示面板,包括:衬底层、第一金属层、热氧化保护层、缓冲层、有源层、栅绝缘层、以及第二金属层。第一金属层位于所述衬底层之上,包括源极和漏极。热氧化保护层位于所述第一金属层之上。缓冲层位于所述衬底层之上,且覆盖所述热氧化保护层。所述缓冲层上形成有第一过孔和第二过孔。有源层位于所述缓冲层之上,且通过所述第一过孔与所述源极相连,通过所述第二过孔与所述漏极相连。栅绝缘层位于所述有源层和所述缓冲层之上。第二金属层位于所述栅绝缘层之上,包括栅极和栅线。

[0006]

本发明实施例提供的显示面板中,所述第一金属层的材料为钼、钼/铜、或钼钛合金/铜。

[0007]

本发明实施例提供的显示面板中,所述热氧化保护层的材料为氧化铟锡或氧化铟锌。

[0008]

本发明实施例提供的显示面板中,所述显示面板还包括:第一钝化层、电极层、led芯片绑定端子、第二钝化层、遮光层、以及led芯片。第一钝化层位于所述缓冲层之上,且覆盖所述第二金属层和所述有源层。所述第一钝化层上形成有第三过孔和第四过孔。电极层位于所述第一钝化层之上,包括像素电极和覆晶薄膜绑定端子。所述像素电极通过所述第三过孔与所述有源层相连。所述覆晶薄膜绑定端子通过所述第四过孔与所述栅线相连。led芯片绑定端子位于所述像素电极之上。第二钝化层位于所述第一钝化层和所述led芯片绑定端子之上。遮光层位于所述第二钝化层之上。led芯片位于所述led芯片绑定端子之上,且对应于所述第三过孔设置。

[0009]

本发明实施例提供的显示面板中,所述led芯片绑定端子的材料为铜、或铜/钼。

[0010]

本发明实施例提供一种显示面板的制备方法,包括下列步骤:提供一衬底层;在所述衬底层之上制备第一金属层;在所述第一金属层之上制备热氧化保护层;将所述第一金属层和所述热氧化保护层图案化,形成源极和漏极;在所述衬底层之上制备缓冲层,所述缓冲层覆盖所述热氧化保护层;将所述缓冲层图案化,形成分别对应所述源极和所述漏极的第一过孔和第二过孔;在所述缓冲层之上制备有源层,所述有源层通过所述第一过孔与所述源极相连,通过所述第二过孔与所述漏极相连;在所述有源层和所述缓冲层之上制备栅绝缘层;在所述栅绝缘层之上制备第二金属层;以及将所述第二金属层和所述栅绝缘层图案化,形成栅极和栅线。

[0011]

本发明实施例提供的显示面板的制备方法中,所述第一金属层的材料为钼、钼/铜、或钼钛合金/铜。

[0012]

本发明实施例提供的显示面板的制备方法中,所述热氧化保护层的材料为氧化铟锡或氧化铟锌。

[0013]

本发明实施例提供的显示面板的制备方法中,还包括下列步骤:在所述缓冲层、所述有源层、以及所述第二金属层之上制备第一钝化层;将所述第一钝化层图案化,形成第三过孔和第四过孔;在所述第一钝化层之上制备电极层,将所述电极层图案化形成像素电极和覆晶薄膜绑定端子,所述像素电极通过所述第三过孔与所述有源层相连,所述覆晶薄膜绑定端子通过所述第四过孔与所述栅线相连;在所述像素电极之上制备led芯片绑定端子;在所述第一钝化层和所述led芯片绑定端子之上制备第二钝化层;在所述第二钝化层之上制备图案化遮光层;以所述图案化遮光层为光罩将所述第二钝化层图案化;以及在所述led芯片绑定端子之上且对应于所述第三过孔处绑定led芯片。

[0014]

本发明实施例提供的显示面板的制备方法中,所述led芯片绑定端子的材料为铜、或铜/钼。

[0015]

有益效果:本发明实施例提供的一种显示面板,通过将薄膜晶体管的源/漏极设置在衬底层表面,既能起到遮光作用,又减少了黄光工艺的次数,同时,在不额外增加光罩的前提下,在源/漏极表面设置一层热氧化保护层,既可以降低有源层和源/漏极搭接的接触阻抗,又可以改善源/漏极金属在后续高温制程中的热氧化问题,另外,顶栅结构的栅绝缘层覆盖有源层的沟道区,避免第二金属层图案化时影响有源层的沟道区,提高器件的稳定性和可靠性。

附图说明

[0016]

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍。

[0017]

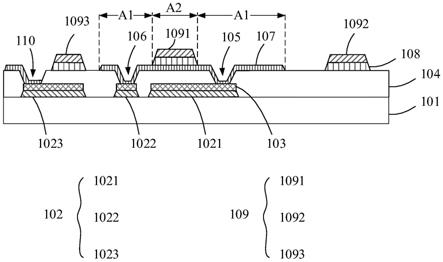

图1是本发明实施例提供的显示面板的基本结构示意图。

[0018]

图2是本发明另一实施例提供的显示面板的基本结构示意图。

[0019]

图3是本发明实施例提供的显示面板的制备方法流程图。

具体实施方式

[0020]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。在附图中,为了清晰及便于理解和描述,附图中绘示的组件的尺寸和厚度并未按

照比例。

[0021]

如图1所示,在本发明实施例提供的显示面板的基本结构示意图中,所述显示面板包括:衬底层101、第一金属层102、热氧化保护层103、缓冲层104、有源层107、栅绝缘层108、以及第二金属层109。第一金属层102位于所述衬底层101之上,包括源极1021和漏极1022。热氧化保护层103位于所述第一金属层102之上。缓冲层104位于所述衬底层101之上,且覆盖所述热氧化保护层103。所述缓冲层104上形成有第一过孔105和第二过孔106。有源层107位于所述缓冲层104之上,且通过所述第一过孔105与所述源极1021之上的热氧化保护层103相连,通过所述第二过孔106与所述漏极1022之上的热氧化保护层103相连。栅绝缘层108位于所述有源层107和所述缓冲层104之上。第二金属层109位于所述栅绝缘层108之上,包括栅极1091和栅线1092。

[0022]

需要说明的是,本发明实施例通过将薄膜晶体管的源极1021和漏极1022设置于衬底层101的上表面(即将现有技术的遮光金属层同时作为薄膜晶体管的源/漏极),通过将有源层107的非沟道区a1导体化,实现源极1021和漏极1022与有源层107的搭接,如此,既可以实现遮光的作用,还减少了黄光工艺的次数(将遮光金属层的mask与源/漏极的mask合成同一mask),节约成本。与此同时,在第一金属层102图案化形成所述源极1021和所述漏极1022之前,在其上制备一层热氧化保护层103,然后将所述第一金属层102和所述热氧化保护层103图案化,如此不会额外增加一道光罩,所述热氧化保护层103既可以降低有源层107与所述源极1021、所述漏极1022之间的接触阻抗,还可以保护所述源极1021、所述漏极1022在后续高温制程中不被氧化,提高薄膜晶体管器件的稳定性和可靠性。

[0023]

在一种实施例中,所述衬底层101的材料可以是柔性的,例如pi、pet、超薄玻璃等,也可以是刚性的,例如玻璃、硬质涂层等。

[0024]

在一种实施例中,所述第一金属层102的材料为钼、或钼/铜的叠层、或钼钛合金/铜的叠层,其整体厚度范围为500纳米至800纳米。

[0025]

在一种实施例中,所述热氧化保护层103的材料为氧化铟锡或氧化铟锌等导电金属氧化物,其厚度范围为75纳米至150纳米。所述热氧化保护层103不仅与第一金属层102之间的附着性较好,还可以保护第一金属层102的表面在后续高温制程中不被氧化。

[0026]

在一种实施例中,所述有源层107的材料可以为igzo、igto、igzto等金属氧化物,所述有源层107通过是否导体化形成沟道区a2(非导体化区域)和非沟道区a1(导体化区域),所述非沟道区a1的有源层将沟道区a2的有源层与所述源极1021、所述漏极1022连接在一起,所述有源层107的厚度范围为30纳米至50纳米。

[0027]

需要说明的是,所述热氧化保护层103可以避免非沟道区a1的所述有源层107与所述源极1021、所述漏极1022直接接触造成较高的接触阻抗,此外所述热氧化保护层103(ito或izo)与所述源极1021、所述漏极1022的薄膜功函数比较接近,且其与有源层(igzo、igto、或igzto)薄膜结构类似和组成元素基本相同,在所述有源层107与所述源极1021、所述漏极1022搭接之间增加所述热氧化保护层103,可降低现有技术中有源层与源/漏极直接接触的接触阻抗。

[0028]

在一种实施例中,所述栅绝缘层108的材料为氧化硅、或氧化硅/氮化硅叠层、或氮化硅/氧化铝叠层等,其整体厚度范围为200纳米至500纳米。

[0029]

在一种实施例中,所述第二金属层109的材料为钼、或钼/铜的叠层、或钼钛合金/

铜的叠层,其整体厚度范围为500纳米至800纳米。

[0030]

在一种实施例中,所述第一金属层102还包括存储电容的第一极板1023,所述第二金属层还包括存储电容的第二极板1093,所述缓冲层104上还形成有第五过孔110,所述第一极板1023之上的热氧化保护层103通过所述第五过孔110与所述有源层107相连。

[0031]

需要说明的是,本实施例提供的显示面板结构并不仅限定于mled终端产品类型的背板,仍适用于oled等顶栅型tft器件结构。

[0032]

如图2所示,于本发明另一实施例提供的显示面板的基本结构示意图中,所述显示面板包括:衬底层101、第一金属层102、热氧化保护层103、缓冲层104、有源层107、栅绝缘层108、以及第二金属层109。第一金属层102位于所述衬底层101之上,包括源极1021、漏极1022、及存储电容的第一极板1023。热氧化保护层103位于所述第一金属层102之上。缓冲层104位于所述衬底层101之上,且覆盖所述热氧化保护层103。所述缓冲层104上形成有第一过孔105、第二过孔106、及第五过孔110。有源层107位于所述缓冲层104之上,且通过所述第一过孔105与所述源极1021之上的热氧化保护层103相连,通过所述第二过孔106与所述漏极1022之上的热氧化保护层103相连。栅绝缘层108位于所述有源层107和所述缓冲层104之上。第二金属层109位于所述栅绝缘层108之上,包括栅极1091、栅线1092、及存储电容的第二极板1093。

[0033]

其中,所述显示面板还包括:第一钝化层111、电极层114、led芯片绑定端子115、第二钝化层116、遮光层117、以及led芯片118。第一钝化层111位于所述缓冲层104之上,且覆盖所述第二金属层109和所述有源层107。所述第一钝化层111上形成有第三过孔112和第四过孔113。电极层114位于所述第一钝化层111之上,包括像素电极1141和覆晶薄膜绑定端子1142。所述像素电极1141通过所述第三过孔112与所述有源层107相连。所述覆晶薄膜绑定端子1142通过所述第四过孔113与所述栅线1092相连。led芯片绑定端子115位于所述像素电极1141之上。第二钝化层116位于所述第一钝化层111和所述led芯片绑定端子115之上。遮光层117位于所述第二钝化层116之上。led芯片118位于所述led芯片绑定端子115之上,且对应于所述第三过孔112设置。

[0034]

在一种实施例中,所述led芯片绑定端子115的材料为铜、或铜/钼叠层。后期通过锡膏印刷将所述led芯片118绑定至所述led芯片绑定端子115上。

[0035]

在一种实施例中,所述遮光层117为黑色矩阵或其他高遮光性的光阻。所述遮光层117可以防止led芯片发出的光相互之间串扰。

[0036]

在一种实施例中,所述第一钝化层111和所述第二钝化层116的材料分别为氧化硅、或氧化硅/氮化硅叠层、或氮化硅/氧化铝叠层等,其整体厚度范围均为200纳米至500纳米。其中,所述第二钝化层116是采用所述遮光层117为光罩进行图案化。

[0037]

如图3所示,本发明实施例提供的显示面板的制备方法流程图,包括步骤:

[0038]

s301、提供一衬底层;

[0039]

s302、在所述衬底层之上制备第一金属层;

[0040]

s303、在所述第一金属层之上制备热氧化保护层;

[0041]

s304、将所述第一金属层和所述热氧化保护层图案化,形成源极和漏极;

[0042]

s305、在所述衬底层之上制备缓冲层,所述缓冲层覆盖所述热氧化保护层;

[0043]

s306、将所述缓冲层图案化,形成分别对应所述源极和所述漏极的第一过孔和第

二过孔;

[0044]

s307、在所述缓冲层之上制备有源层,所述有源层通过所述第一过孔与所述源极相连,通过所述第二过孔与所述漏极相连;

[0045]

s308、在所述有源层和所述缓冲层之上制备栅绝缘层;

[0046]

s309、在所述栅绝缘层之上制备第二金属层;以及

[0047]

s310、将所述第二金属层和所述栅绝缘层图案化,形成栅极和栅线。

[0048]

具体地,首先在衬底层上利用物理气相沉积法沉积第一金属层和热氧化保护层,所述第一金属层的材料可以为钼、或钼/铜叠层、或钼钛合金/铜叠层等,所述热氧化保护层的材料可以为氧化铟锡或氧化铟锌等金属透明氧化物;然后将所述第一金属层和所述热氧化保护层图案化,形成源/漏极(同时充当遮光层),其中,所述第一金属层可采用h2o2系药液作为蚀刻剂,而所述热氧化保护层可采用草酸系药剂作为蚀刻剂。需要说明的是,图案化过程具体指,先在所述热氧化保护层的上方涂布一层光阻,然后采用掩膜版对所述光阻进行曝光显影,得到图案化的光阻图案,然后采用相应的蚀刻剂分别将所述光阻图案转移到所述热氧化保护层和所述第一金属层上,最后剥离光阻,即得到图案化后的源/漏极。

[0049]

接下来,采用化学气相沉积法沉积缓冲层,所述缓冲层的材料可为氧化硅、或氮化硅/氧化硅叠层,将所述缓冲层图案化形成第一过孔和第二过孔,并高温退火处理2至3小时,温度为300至400摄氏度,因热氧化保护层的存在,第一金属层可避免氧化,同时高温热退火将降低第一金属层与热氧化保护层的接触阻抗。

[0050]

接下来沉积igzo、或igzto、或igto等半导体金属氧化物材料并图案化形成有源层,所述有源层通过缓冲层过孔与热氧化保护层搭接,最终实现与源/漏极的连接。

[0051]

接下来连续沉积栅绝缘层和第二金属层,将所述第二金属层图案化形成栅极和栅线,并采用栅极自对准工艺完成栅绝缘层的图案化,随后采用等离子体处理有源层未被所述第二金属层覆盖的区域以分别形成薄膜晶体管的非沟道区和沟道区,即有源层未被所述第二金属层覆盖的区域被等离子体处理而导体化形成非沟道区,而有源层被所述第二金属层覆盖的区域即形成未导体化的沟道区。所述有源层的非沟道区通过缓冲层过孔与热氧化保护层搭接,最终实现与源/漏极的连接。

[0052]

在一种实施例中,所述制备方法还包括步骤:在所述缓冲层、所述有源层、以及所述第二金属层之上制备第一钝化层;将所述第一钝化层图案化,形成第三过孔和第四过孔;在所述第一钝化层之上制备电极层,将所述电极层图案化形成像素电极和覆晶薄膜绑定端子,所述像素电极通过所述第三过孔与所述有源层的非沟道区相连,所述覆晶薄膜绑定端子通过所述第四过孔与所述栅线相连;在所述像素电极之上制备led芯片绑定端子;在所述第一钝化层和所述led芯片绑定端子之上制备第二钝化层;在所述第二钝化层之上制备图案化遮光层;以所述图案化遮光层为光罩将所述第二钝化层图案化;以及在所述led芯片绑定端子之上且对应于所述第三过孔处绑定led芯片。

[0053]

具体地,采用化学气相沉积法在所述缓冲层、所述有源层、以及所述第二金属层之上沉积第一钝化层,所述第一钝化层的材料为氧化硅、或氧化硅/氮化硅叠层、或氮化硅/氧化铝叠层等,然后将所述第一钝化层图案化形成第三过孔和第四过孔。

[0054]

接下来,采用物理气相沉积法沉积电极层(氧化铟锡),并图案化形成像素电极、以及外围的覆晶薄膜绑定端子,其中,所述像素电极通过所述第三过孔与所述有源层相连,所

述覆晶薄膜绑定端子通过所述第四过孔与所述栅线相连。

[0055]

接下来,采用物理气相沉积法沉积第三金属层,并图案化形成led芯片绑定端子,所述led芯片绑定端子的材料为铜、或铜/钼叠层等电极。

[0056]

接下来,沉积第二钝化层、以及制备图案化遮光层,并利用所述图案化遮光层作为光罩完成所述第二钝化层的图案化。

[0057]

最后,进行锡膏印刷及led芯片巨量转移等后续制程,完成mled显示面板的整体制程。

[0058]

本发明实施例还提供一种显示装置,包括上述的显示面板。本发明实施例提供的显示装置可以为:手机、平板电脑、电视机、显示器、笔记本电脑、数码相机、导航仪等任何具有显示功能的产品或部件。

[0059]

综上所述,本发明实施例提供的一种显示面板,通过将薄膜晶体管的源/漏极设置在衬底层表面,既能起到遮光作用,又减少了黄光工艺的次数,同时,在不额外增加光罩的前提下,在源/漏极表面设置一层热氧化保护层,既可以降低有源层和源/漏极搭接的接触阻抗,又可以改善源/漏极金属在后续高温制程中的热氧化问题,另外,顶栅结构的栅绝缘层覆盖有源层的沟道区,避免第二金属层图案化时影响有源层的沟道区,提高器件的稳定性和可靠性。

[0060]

以上对本发明实施例所提供的一种显示面板及其制备方法进行了详细介绍。应理解,本文所述的示例性实施方式应仅被认为是描述性的,用于帮助理解本发明的方法及其核心思想,而并不用于限制本发明。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1