热解焦油和闪蒸底部物的改质的制作方法

热解焦油和闪蒸底部物的改质

[0001]

相关申请的交叉引用

[0002]

本发明要求2018年6月8日提交的ussn 62/682,197和2018年7月19日提交的ep申请号18184473.9的优先权和权益,以上文件通过引用全部并入本文。

[0003]

领域

[0004]

本公开内容涉及这样的方法,其用于改质热解焦油和闪蒸底部物馏分的混合物以生产适合于共混至燃料中的产物,从而提供例如低硫燃油或排放控制区域燃料。本公开内容还涉及可用于进行这样方法的设备;涉及这样方法的产物,包括含有经处理的混合物和/或改质的混合物的产物;并涉及含有这样产物的共混物。

[0005]

背景

[0006]

蒸汽裂解是可有利于产生各种小烯烃例如乙烯、丙烯和丁烯的热解形式。这样的小烯烃然后可使用在各种应用例如聚合物合成中。由于小烯烃的价值,可有利的是使用全部或部分原油作为热解工艺的原料。当全部或部分原油用作进料时,来自蒸汽裂解和/或其它类型热解的产物构成(slate)还可包括石脑油和瓦斯油馏分。

[0007]

当包括较重质组分的进料用作热解工艺的进料时,可进行初始分离从而将进料分为较低沸点的部分(用于在热解中使用)和底部物部分。由于较高的沸点范围,由于各种原因例如过量焦炭形成和/或期望烯烃产物的低收率,底部物部分通常被认为不适合于热解。通常使用一些类型的闪蒸分离器(有时称作闪蒸罐)来进行分离。来自闪蒸分离的底部物部分可被称作闪蒸底部物馏分。对于在热解处理机组(train)开始时或接近开始时产生的这种闪蒸底部物,发现高价值的处置仍然是持续存在的问题。

[0008]

除了产生期望烯烃和/或其它产物馏分之外,在热解过程中产生的副产物之一是热解焦油,例如来自蒸汽裂解工艺的蒸汽裂解焦油(sct)。蒸汽裂解焦油(sct)的处置对于蒸汽裂解作业来说是长期存在的挑战。可期望通常的蒸汽裂解工艺产生几重量百分比至20重量%的焦油。数十年的研究探讨了为了将焦油改质为更有价值的处置并减小焦油收率的各种选项。例如,可将焦油转化为合成气。sct作为锅炉燃料是另一种相对高价值的处置,但是锅炉燃料的需求有限,所以那种方式仅可处理工少量的焦油。还考虑了动力/电力产生。由sct焦油产生的动力的量超过裂解器所需的动力,使得必需将电力出售到高度规范化的市场中。还提出了sct作为炭黑原料(cbfs),但是再次关注cbfs经济是否可支持商业数量焦油的使用(例如大于约550,000吨/年)。此外,cbfs具有约1重量%的低硫规格。因为sct含有大量的蒸汽裂解器进料的硫,所以严格的cbfs硫规格导致对蒸汽裂解器进料选择的不期望的限制。

[0009]

还考虑了直接共混焦油至燃油中。不幸的是,sct-燃油相容性问题通常导致sct沥青质在共混物中沉淀。虽然可将焦油共混至高硫燃油(“hsfo”)池中,但是通常需要大量的较高价值稀释剂(flux)(例如稀释剂量为40%或更多的瓦斯油)来显著减少hsfo共混的sct粘度。

[0010]

因此,存在强烈的商业驱动力来寻找更有吸引力且理想地更广泛适用的sct处置,例如涉及sct加氢处理的那些。例如,在250℃-380℃的通常温度范围下尝试了sct加氢转

化。使用sct的常规加氢转化工艺遭遇了由催化剂结垢所致的催化剂明显失活。结果是,依然需要用于加氢转化sct以及其它焦油的改进工艺。还将有利的是确定可允许在同一处理机组中处理sct和来自蒸汽裂解工艺开始时的闪蒸底部物的系统和方法。

[0011]

美国专利申请公开号2015/0315494描述了改进重质进料蒸汽裂解器的产物性质的系统和方法。方法包括使用空化作用来减小来自用于产生蒸汽裂解器的输入进料的分离器的底部物料流和/或蒸汽裂解焦油料流的粘度。

[0012]

美国专利号7,906,010描述了蒸汽裂解焦油和/或来自与热解炉整合的闪蒸鼓的底部物产物作为形成燃油的共混料流的用途。

[0013]

概述

[0014]

在各个方面,热解焦油与热解前闪蒸底部物共同处理。可在溶剂辅助焦油转化条件下进行共同处理。通过组合热解焦油和闪蒸底部物与溶剂,可减小或最小化与馏分的加氢处理有关的各种困难,例如与高粘度进料和/或高硫进料的加氢处理有关的困难。任选地,可使用单独的溶剂和/或稀释剂用于热解焦油和闪蒸底部物。另外或供选择地,共同处理可对应于转化的焦油产物与热解前闪蒸底部物的共同处理。所得共同处理产物可适合于各种用途,例如作为低硫燃油共混物组分或排放控制区域燃料共混物组分的用途。

[0015]

在一些方面,热解前闪蒸底部物可对应于通过与热解工艺整合的分离器产生的底部物馏分。另外或供选择地,热解前底部物的任何方便的来源可用于共同处理。热解前闪蒸底部物与热解焦油的共同处理可允许在炼油厂装置(setting)内在不需要单独的专用工艺机组的情况下改质较小量的底部物馏分。

[0016]

附图简要描述

[0017]

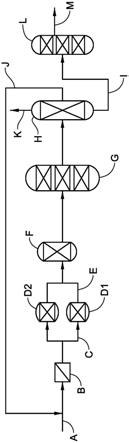

图1显示如本文公开的焦油处置方法的示例性工艺流程。

[0018]

图2显示如本文公开的焦油处理方法的更详细示意。

[0019]

图3显示加氢处理的热解焦油和热解前闪蒸底部物的混合进料的第二级加氢处理的替代构造。

[0020]

图4显示焦油固体的典型粒度分布。

[0021]

图5显示在从代表性均热焦油样品离心分离的流出物中的粒度分布。

[0022]

图6比较从三种代表性分离产生的中间馏分的蒸馏曲线:1-真空蒸馏、2-商用分馏、3-平衡闪蒸分离器。

[0023]

图7显示蒸汽裂解焦油和热解前闪蒸底部物的代表性样品的蒸馏曲线。

[0024]

图8显示包括蒸汽裂解焦油和热解前闪蒸底部物的混合进料在各种温度下加氢处理过程中的氢气消耗。

[0025]

图9显示包括蒸汽裂解焦油和热解前闪蒸底部物的混合进料在各种温度下加氢处理过程中的硫转化率。

[0026]

图10显示包括蒸汽裂解焦油和热解前闪蒸底部物的混合进料在各种温度下加氢处理过程中的1050

°

f+(566℃+)转化率。

[0027]

图11显示包括蒸汽裂解焦油和热解前闪蒸底部物的混合进料在各种温度下加氢处理过程中产生的总液体产物的蒸馏曲线。

[0028]

详述

[0029]

在各个方面,提供了用于共同处理热解焦油与热解前闪蒸底部物的系统和方法。

在一些方面,共同处理可对应于溶剂辅助加氢处理。通过组合热解焦油和闪蒸底部物与溶剂,可减小或最小化与馏分的加氢处理有关的各种困难,例如与高粘度进料和/或高硫进料的加氢处理有关的困难。任选地,可使用单独的溶剂和/或稀释剂用于热解焦油和闪蒸底部物。在溶剂辅助加氢处理的进料中闪蒸底部物与热解焦油的体积比可为任何方便的比率,例如重量比范围为0.1-4.0、或0.2-1.5或0.3-1.0。出乎意料地发现了这样的重量比可适合于形成蒸汽裂解器焦油与热解前闪蒸底部物的混合物,其具有高相容性以在加氢处理之前和期间保持蜡、沥青质和/或焦油重质组分在混合物中的溶解度。所得改质产物可适合于例如包括在低硫燃油(lsfo)中。

[0030]

在蒸汽裂解焦油的溶剂辅助加氢处理过程中,溶剂(还称为工作流体(utility fluid))的常见来源是使用来自溶剂辅助加氢处理的总液体产物的中间馏分部分。与共同处理热解焦油与(热解前)闪蒸底部物有关的一个潜在问题在于闪蒸底部物可具有比热解焦油低的溶解度共混值。即使初始混合物具有足够的相容性,闪蒸底部物的566℃+部分的转化也可导致具有相应减小的溶解度共混值的中间馏分,这可降低中间馏分充当溶剂辅助加氢处理的溶剂的能力。出乎意料地发现了热解焦油与闪蒸底部物的溶剂辅助共同处理导致中间馏分具有与从仅热解焦油的溶剂辅助加氢处理产生的中间馏分类似的溶解度共混值。

[0031]

在一些方面,热解焦油与闪蒸底部物的共同处理可对应于闪蒸底部物与未加氢处理和/或仅轻度加氢处理的热解焦油的共同处理。例如,闪蒸底部物可在将混合物暴露于预处理加氢处理(或保护床处理)条件之前与热解焦油和工作流体组合。作为另一实例,在将热解焦油和工作流体的混合物暴露于预处理条件之后,可在中间或“第一级”加氢处理之前将闪蒸底部物添加至混合物。

[0032]

另外或供选择地,热解焦油与闪蒸底部物的共同处理可对应于闪蒸底部物与热解焦油的加氢处理馏分的共同处理。例如,在中间加氢处理条件(或“第一级”条件)下热解焦油的溶剂辅助加氢处理之后,加氢处理的焦油的馏分可传输至第二加氢处理级用于进一步改质。可在第二加氢处理级中改质混合物之前将这个加氢处理焦油馏分与闪蒸底部物组合。基于加氢处理焦油的不溶性值减小,加氢处理焦油和闪蒸底部物可与具有很少或没有另外的溶剂的情况下共同处理。

[0033]

共同处理热解焦油与(热解前)闪蒸底部物的一个潜在优势在于共同处理提供改质两种不同的重质馏分的方式:一种馏分在热解工艺中产生和至少另一种不是。具体地,对设计用于重质进料热解的系统而言,该系统通常包括用于从重质进料分离较低熔点部分和底部物部分的初始分离器。较低沸点部分用于热解,这导致热解焦油的形成。鉴于预期的未来高硫燃油使用的降低,重质进料的热解焦油和底部物部分可能需要适合于并入商购燃料产品例如低硫燃油或排放控制区域(eca)燃料的额外处理。热解焦油与闪蒸底部物的共同处理可允许在用于在商购燃料产品中使用的单个反应机组中改质两种馏分。这可减小或最小化改质多种不同进料类型所需的设备量。

[0034]

热解焦油通常密度高且含硫高。硫含量通常从小于1重量%至5重量%变化。密度通常从1.14g/cm3至1.18g/cm3变化。目前处理焦油的一种方式是作为生产hsfo的共混原料,其具有≤3.5重量%的硫规格和≤0.991g/ml的密度规格。在热解工艺之前/在热解工艺开始时产生的闪蒸底部物也通常含硫高,硫含量范围从小于1重量%至6重量%。闪蒸底部物

的密度可广泛变化,密度范围从在15℃下低至0.95g/cm3至1.1g/cm3。闪蒸底部物还经常用作hsfo生产的共混原料。由于监管改变,hsfo的消费者可能需要使用代替的lsfo,其具有≤0.5重量%的硫规格。结果是,需要通过减少硫和密度从而改质焦油和闪蒸底部物(和改进与焦油有关的许多其它性质例如不相容性、十六烷值等)。

[0035]

定义

[0036]

术语“热解焦油”意指(a)具有一种或多种芳族组分的烃和任选的(b)非芳族和/或非烃分子的混合物,该混合物来源于烃热解,其中至少70%的混合物具有在大气压力下≥约550

°

f(290℃)的沸点。某些热解焦油具有初沸点≥200℃。对于某些热解焦油,≥90.0重量%的热解焦油具有在大气压力下≥550

°

f(290℃)的沸点。热解焦油可基于热解焦油的重量包含例如≥50.0重量%,例如≥75.0重量%,例如≥90.0重量%的烃分子(包括其混合物和聚集体),所述烃分子具有(i)一种或多种芳族组分和(ii)≥约15的碳原子数。热解焦油通常具有金属含量≤1.0x10

3 ppmw,基于热解焦油的重量,这是远小于在具有相同平均粘度的原油(或原油组分)中所发现的金属量。“sct”意指从蒸汽裂解获得的热解焦油。

[0037]

术语“热解前闪蒸底部物”定义为通过在热解工艺之前对进料进行分离以便去除进料的较重质部分从而形成的烃的底部物馏分。在这个讨论中,“在热解工艺之前进行分离”意指在热解工艺的辐射区之前进行分离。因此,通过在热解工艺的对流区和辐射区之间的分离工艺形成的闪蒸底部物馏分在本文定义为热解前闪蒸底部物馏分。在这个讨论中,除非另外规定,提及“闪蒸底部物”应理解为提及热解前闪蒸底部物。在炼油工艺机组内其它位置由闪蒸分离器形成的底部物馏分将明确指出。抽出闪蒸底部物馏分的分离器通常对应于闪蒸分离器,但是还可使用其它常规类型的分离器。可运行形成闪蒸底部物的分离以至少形成较低沸点馏分(例如传输至热解反应器中的馏分)和底部物馏分。通常,产生较低沸点馏分的目的是产生在蒸汽裂解环境/其它热解环境下将是基本上气相馏分的馏分。通过减小、最小化或消除蒸汽裂解环境中液体进料的存在,可减小或最小化在蒸汽裂解环境中焦炭形成和/或热解焦油形成的量。因此,来自分离的底部物馏分有时可被称作“非挥发性”馏分。传输至热解反应器中的较低沸点馏分可具有850

°

f(~455℃)或更小的t95蒸馏点或t99蒸馏点。较低沸点馏分可潜在包括少至c

1-c4烃的烃。任选地,较低沸点馏分可具有0℃或更大、或10℃或更大的t5蒸馏点,使得较低沸点馏分实质上对应于20℃和100kpa-a下的液体馏分。底部物馏分可具有400℃或更大、或420℃或更大、或450℃或更大的t5蒸馏点,取决于分离的品质。底部物馏分可潜在包括可以在整个原油中存在的任何较重质的烃,例如具有沸点为至多720℃或可能再更高的组分。在使用闪蒸分离来进行分离以形成较轻质馏分和底部物馏分的方面,分离器的入口温度可为400℃至450℃或420℃至450℃。应注意虽然在这个讨论中提供的实例对应于在分离以形成较轻质馏分用作热解进料的过程中形成的闪蒸底部物,但是还可使用具有合适沸点范围的其它类型的底部物馏分,只要底部物馏分之前未暴露于热解条件。例如,具有t5蒸馏点为400℃或更大的直馏减压渣油馏分可用作热解前底部物馏分。

[0038]

术语“总液体产物”是指来自例如加氢处理的方法的所有产物,其具有在101kpa-a下10℃或更大的沸点。对于烃而言,这粗略地对应于c5和更高级的烃(即c

5+

)。这与轻质馏分形成对比,轻质馏分通常含有c

4-烃以及具有小于10℃的沸点的其它产物。

[0039]

通常,对于溶剂辅助共同处理而言,可在一种或多种溶剂/工作流体的存在下加氢

处理热解焦油和(热解前)闪蒸底部物的混合物,例如作为焦油、闪蒸底部物和规定溶剂/工作流体的混合物。供选择地,对于热解焦油的溶剂辅助加氢处理而言,可在工作流体的存在下加氢处理热解焦油。

[0040]“焦油重质物”(th)是具有大气压沸点>5g℃并包含基于产物的重量>5.0重量%的具有多个芳族核的分子的烃热解产物。th在25℃下通常为固体并通常包括25℃下在5:1(体积:体积)比例的正戊烷:sct中不溶的sct的馏分。th通常包括沥青质和其它高分子量分子。

[0041]

表征石油馏分的溶解度性质的方法可对应于馏分的甲苯当量(te),基于如描述于例如美国专利号5,871,634的甲苯当量测试,关于甲苯当量、溶解度共混值(s

bn

)和不溶性值(i

n

)的定义通过引用并入本文。

[0042]

简要地,测定含有沥青质的石油油料的不溶性值和溶解度共混值需要在油与测试液体混合物的两个体积比的最小值处测试油在测试液体混合物中的溶解度。通过以各种比例混合两种液体制备测试液体混合物。一种液体是非极性的并且是油中沥青质的溶剂,而另一液体是非极性的并且是油中沥青质的非溶剂。因为沥青质定义为不溶于正庚烷而溶于甲苯,所以最方便的是选择相同的正庚烷作为测试液体的非溶剂和甲苯作为测试液体的溶剂。虽然可选择许多其它测试非溶剂和测试溶剂,但是该使用没有提供比使用这里所述的正庚烷和甲苯更好地定义优选的油共混方法。

[0043]

第一次测试选择方便的油与测试液体混合物的体积比,例如1ml的油与5ml的测试液体混合物。然后通过以各种已知比例共混正庚烷和甲苯制备测试液体混合物的各种混合物。以油与测试液体混合物的所选体积比混合这些中每个与油。然后确定对于这些中每个而言沥青质是可溶的还是不溶的。可使用任何方便的方法。一种可行的方法是用光学显微镜以50-600

×

的放大倍率使用透射光观察在载玻片和盖玻片之间测试液体混合物和油的共混物的液滴。如果沥青质在溶液中,如果存在,将观察到很少的深色颗粒。如果沥青质不可溶,将观察到许多深色(通常呈褐色的)颗粒,通常尺寸为0.5至10微米。另一种可行的方法是将测试液体混合物和油的共混物的液滴放在一片滤纸上并使其干燥。如果沥青质不可溶,则在由油造成的黄棕色斑点的中心周围将看到深色的环或圆环。如果沥青质是可溶的,则由油造成的斑点的颜色将颜色上相对均匀。根据甲苯在测试液体混合物中提高的百分比排序油与所有测试液体混合物的共混结果。期望值将在溶解沥青质的最小百分比甲苯和沉淀沥青质的最大百分比甲苯之间。使用在这些极限之间的百分比甲苯制备更多的测试液体混合物,其与油以所选择的油与测试液体混合物体积比共混,并测定沥青质是可溶的还是不可溶的。期望值将在溶解沥青质的最小百分比甲苯和沉淀沥青质的最大百分比甲苯之间。继续这个过程直至在期望的精度内测定期望值。最终,期望值取为溶解沥青质的最小百分比甲苯和沉淀沥青质的最大百分比甲苯的平均值。这是在所选择的油与测试液体混合物体积比r1下的第一数据点t1。这个测试称为甲苯当量测试。

[0044]

可通过与第一数据点相同的方法仅通过选择不同的油与测试液体混合物体积比来测定第二数据点。供选择地,可选择小于对于第一数据点测定的百分比甲苯并且可将测试液体混合物添加至已知体积的油直至沥青质刚开始沉淀。在该点处在甲苯在测试液体混合物中所选择的百分比甲苯t2下油与测试液体混合物的体积比r2变为第二数据点。因为最终数值的精度随着第二数据点与第一数据点相距越远而提高,所以测定第二数据点的优选测试液体混合物是0%甲苯或100%正庚烷。这个测试称为庚烷稀释测试。

[0045]

不溶性值(i

n

)由以下给出:

[0046]

(1)

[0047]

溶解度共混值(s

bn

)由以下给出:

[0048]

(2)

[0049]

应注意另外的程序是可用的,例如在美国专利号5,871,634中用于测定不含有沥青质的油样品的s

bn

所规定的那些。

[0050]

在本文详述和权利要求书内的所有数值都是由“约”或“大约”所指出的值修饰,并且考虑了本领域普通技术人员会预期的实验误差和偏差。

[0051]

方法概述

[0052]

图1显示本方法的某些方面的概述。将包括热解焦油的待处理料流a热处理以减小传输至离心机b过程中的反应性。任选地,如果需要闪蒸底部物的溶剂辅助共同处理,则可在任何方便的位置将闪蒸底部物添加至热解焦油,包括在热处理开始之前、在热处理过程中、在通过离心机b之后、在从保护反应器d1或d2离开之后、或在反应器f中预处理加氢处理之后。任选但是优选地,可在保护反应器d1或d2中处理之前添加闪蒸底部物,使得保护反应器d1或d2可用于减小闪蒸底部物中存在的任何金属含量。另外或供选择地,如果需要共同处理闪蒸底部物与加氢处理的热解焦油,则可在反应器g之后且反应器l中第二级加氢处理之前的任何位置将闪蒸底部物添加至加氢处理的焦油料流。可以将工作流体j(其可以充当至少一部分的焦油的烃化合物的溶剂和任选充当闪蒸底部物的溶剂)添加至焦油(或焦油和闪蒸底部物的混合物),以形成与焦油和闪蒸底部物相比具有降低粘度的焦油-流体混合物。可以通过在如所示的回收设施h中分离从再循环工艺回收工作流体。可以在传输管线中包括过滤器(未显示)以去除相对大的不可溶的例如相对大的固体。离心分离热处理的焦油料流(或焦油和闪蒸底部物的混合物)以去除大于25μm的不溶物(例如固体)。然后将“清洁的”液体产物混合物加料至保护反应器,在本图解中通过预处理歧管c,其在在线保护反应器d1和可离线保持例如用于维护的保护反应器d2之间引导混合物。保护反应器在温和的加氢处理条件下运行以进一步减小混合物中的焦油反应性。来自保护反应器的流出物通过出口歧管e传输至预处理加氢处理反应器f,用于在稍微更苛刻的条件下与用更具活性的催化剂进一步加氢处理。来自预处理加氢处理反应器的流出物传输至主要的加氢处理反应器g,用于在在更苛刻的条件下进一步加氢处理从而获得总液体产物(“tlp”),其具有共混品质,但通常硫含量仍然稍高。回收设备h包括至少一个分离例如分馏,用于从tlp分离(i)适合于燃料用途的轻质料流k、(ii)包括tlp的较重质组分的底部物馏分i和(iii)中间馏分。可经由管线j将至少一部分的中间馏分再循环至焦油进料(或焦油和闪蒸底部物的混合物)作为工作流体。将底部物馏分i加料至第二级加氢处理反应器l用于提供脱硫的另外加氢处理步骤。来自第二级加氢处理反应器的流出物料流m具有低硫含量并且适合于共混至符合eca标准的燃料中。

[0053]

在一些供选择方面,可将闪蒸底部物添加至底部物馏分i用于在第二级加氢处理反应器l中处理。在一些方面,进料a可以任选仅含有热解焦油,使得共同处理仅发生在第二级加氢处理反应器l中。在其它方面,进料a可对应于闪蒸底部物和热解焦油的混合物,其中

另外的闪蒸底部物也添加至底部物馏分i。

[0054]

热解焦油

[0055]

现在将更详细地描述代表性焦油例如热解焦油。本发明不限于使用这些热解焦油,并且该描述不意味着在本发明的更宽范围内排除使用其它热解焦油,例如衍生自煤的热解和/或生物材料(例如生物质)的热解的焦油。

[0056]

热解焦油是烃热解例如蒸汽裂解的产物或副产物。来自热解的流出物通常处于混合物的形式,所述混合物包含未反应的进料、在热解过程中由进料产生的不饱和烃、和热解焦油。热解焦油通常包含≥90重量%的具有大气压沸点为≥290℃的热解流出物的分子。除了烃,热解的进料任选地还包含稀释物(diluent),例如一种或多种的氮、水等。

[0057]

产生sct的蒸汽裂解是热解的一种形式,其使用包含可察觉量的蒸汽的稀释物。现在将更详细地描述蒸汽裂解。本发明不限于使用通过蒸汽裂解产生的热解焦油,并且该描述不意味着在本发明的更宽范围内排除使用由其它热解方法形成的热解焦油。

[0058]

蒸汽裂解

[0059]

蒸汽裂解厂通常包含用于生产蒸汽裂解流出物的炉设施和用于从蒸汽裂解流出物去除多种产物和副产物例如轻质烯烃和热解焦油的回收设施。炉设施通常包括多个蒸汽裂解炉。蒸汽裂解炉通常包括两个主要区段:对流段和辐射段,该辐射段通常含有火焰加热器。将来自火焰加热器的烟道气从辐射段传递至对流段。烟道气流过对流段并然后被导离至例如用于去除燃烧副产物例如no

x

的一个或多个处理。将烃引入位于对流段中的管状盘管(对流盘管)。还将蒸汽引入盘管,在盘管中蒸汽与烃组合以产生蒸汽裂解进料。通过烟道气的间接加热和通过蒸汽的直接加热的组合导致至少一部分蒸汽裂解进料的烃组分蒸发。然后将含有蒸发的烃组分的蒸汽裂解进料从对流盘管转移至位于辐射段中的管状辐射管。在辐射管中蒸汽裂解进料的间接加热导致至少一部分蒸汽裂解进料的烃组分裂解。辐射段中的蒸汽裂解条件可包括例如以下中一个或多个:(i)温度在760℃至880℃的范围内,(ii)压力在1.0-5.0巴(绝对值)的范围内,或(iii)裂解停留时间在0.10-2.0秒的范围内。

[0060]

将蒸汽裂解流出物从辐射段导出并急冷,通常使用水或急冷油。将急冷的蒸汽裂解流出物(“急冷流出物”)从炉设施导离至回收设备,用于蒸汽裂解进料的已反应和未反应组分的分离和回收。回收设施通常包括至少一个分离级,例如用于从急冷流出物分离以下一种或多种:轻质烯烃、蒸汽裂解器石脑油、蒸汽裂解器瓦斯油、sct、水、轻质饱和烃、分子氢等。

[0061]

蒸汽裂解进料通常包含烃和蒸汽,例如≥10.0重量%的烃,基于蒸汽裂解进料的重量,例如≥25.0重量%、≥50.0重量%、例如≥65重量%。虽然烃可包含一种或多种轻质烃例如甲烷、乙烷、丙烷、丁烷等,但是可特别有利的是包括大量较高分子量的烃。虽然这样做通常降低进料成本,但是蒸汽裂解这样的进料通常提高蒸汽裂解流出物中sct的量。一种合适的蒸汽裂解进料包含≥1.0重量%、例如≥10重量%、例如≥25.0重量%、或≥50.0重量%(基于蒸汽裂解进料的重量)的烃化合物,其在环境温度和大气压力下处于液体和/或固相。

[0062]

蒸汽裂解进料的烃部分通常包含≥10.0重量%、例如≥50.0重量%、例如≥90.0重量%(基于烃的重量)的以下中一种或多种:石脑油、瓦斯油、减压瓦斯油、含蜡渣油、常压渣油、渣油混合物或原油;包括包含≥0.1重量%沥青质的那些。当烃包括原油和/或它的一

种或多种馏分时,在被包括在蒸汽裂解进料中之前任选地将原油脱盐。可通过从原油分离常压管式炉(“aps”)底部物之后减压管式炉(“vps”)处理aps底部物来生产原油馏分。辐射段上游可使用一个或多个气液分离器,例如用于分离和导离原油或原油组分中一部分的任何非挥发物。在这样的分离中导离的一部分非挥发物对应于热解前闪蒸底部物馏分。可随后用在蒸汽裂解工艺过程中制备的热解焦油共同处理至少一部分的闪蒸底部物馏分。在某些方面,如下将这样的分离级与蒸汽裂解器整合:在对流段中预加热原油或它的馏分(并任选地通过添加稀释蒸汽),分离包含非挥发物的底部物蒸汽并然后将主要气相的顶部物料流作为进料导出至辐射段。

[0063]

合适的原油包括例如高硫直馏原油例如富含多环芳族化合物的那些。例如,蒸汽裂解进料的烃可包括≥90.0重量%的一种或多种原油和/或一种或多种原油馏分,例如从常压aps和/或vps获得的那些;含蜡渣油;常压渣油;被原油污染的石脑油;各种渣油混合物;和sct。

[0064]

通常在一个或多个分离级中例如作为来自一个或多个焦油鼓的底部物料流从急冷流出物去除sct。这样的底部物料流通常包含≥90.0重量%sct,基于底部物料流的重量。sct可具有例如沸点范围≥约550

°

f(290℃)并可包含具有碳原子数≥约15的分子和它们的混合物。通常,急冷流出物包括≥1.0重量%的c2不饱和物和≥0.1重量%的th,重量百分比基于热解流出物的重量。对于急冷流出物还通常包含≥0.5重量%的th,例如≥1.0重量%th。

[0065]

现在将更详细地描述代表性sct。本发明不限于使用这些sct,并且该描述不意味着在本发明的更宽范围内排除其它热解焦油的处理。

[0066]

蒸汽裂解器焦油

[0067]

常规的分离设备可用于从急冷蒸汽裂解流出物分离sct和其它产物和副产物,例如一种或多种闪蒸鼓、分离鼓、分馏器、水急冷塔、间接冷凝器等。合适的分离级描述于例如美国专利号8,083,931。sct可从急冷流出物自身获得和/或从已从急冷流出物分离的一个或多个料流获得。例如,sct可从蒸汽裂解器瓦斯油料流和/或蒸汽裂解器的主要分馏器的底部物料流获得,从闪蒸鼓底部物(例如位于热解炉下游和主要分馏器上游的一个或多个焦油分离鼓的底部物)获得,或它们的组合。某些sct是主要分馏器底部物和焦油分离鼓底部物的混合物。应注意主要分馏器底部物和焦油分离鼓底部物两者都对应于热解后底部物馏分。这与本文描述的热解前闪蒸底部物馏分形成对比。

[0068]

来自这些来源中一个或多个的典型sct料流通常含有≥90.0重量%的sct,基于料流的重量,例如≥95.0重量%,例如≥99.0重量%。大于90重量%的sct料流重量的余量(例如不是sct的料流的部分,如果存在)通常是颗粒。sct通常包括≥50.0重量%,例如≥75.0重量%,例如≥90.0重量%的急冷流出物的th,基于急冷流出物中th总重量。

[0069]

th通常处于聚集体的形式,其包括氢和碳并且具有在至少一维上在10.0nm至300.0nm范围内的平均尺寸和≥50的平均碳原子数。通常,th包含≥50.0重量%、例如≥80.0重量%、例如≥90.0重量%的聚集体,所述聚集体具有c:h原子比在1.0-1.8的范围内,分子量在250至5000的范围内和熔点在100℃至700℃的范围内。

[0070]

代表性sct通常具有(i)th含量在5.0重量%-40.0重量%的范围内,基于sct的重量,(ii)api比重(在15.8℃的温度下测量)为≤8.5

°

api、例如≤8.0

°

api或≤7.5

°

api,和

(iii)50℃粘度在200cst至1.0x107cst,例如1x103cst至1.0x107cst的范围内,如通过a.s.t.m.d445测定。sct可具有例如>0.5重量%、或>1重量%或更大,例如在0.5重量%至7.0重量%范围内的硫含量,基于sct的重量。在蒸汽裂解进料不含有可察觉量的硫的方面,sct可包含≤0.5重量%硫,例如≤0.1重量%,例如≤0.05重量%硫,基于sct的重量。

[0071]

sct可具有例如(i)th含量在5.0重量%-40.0重量%的范围内,基于sct的重量;(ii)在15℃下的密度在1.01g/cm3至1.19g/cm3的范围内,例如在1.07g/cm3至1.18g/cm3的范围内;和(iii)运动粘度在100℃下粘度≥100cst,例如≥600cst,或在100cst-1.0x107cst的范围内。规定的加氢处理特别对于这样的sct是特别有利的,其具有15℃密度为≥1.10g/cm3、例如≥1.12g/cm3、≥1.14g/cm3、≥1.16g/cm3或≥1.17g/cm3。任选地,sct具有i

n

>80并且>70重量%的热解焦油的分子具有大气压沸点为≥290℃。

[0072]

任选地,sct具有标准沸点≥290℃,在15℃下的粘度≥1x104cst和密度≥1.1g/cm3。sct可为包括第一sct和一种或多种另外的热解焦油的混合物,例如第一sct和一种或多种另外sct的组合。当sct是混合物时,通常的是至少70重量%的混合物具有标准沸点为至少290℃,并且包括在加氢处理条件下贡献于焦油反应性的烯属烃。当混合物包含第一和第二热解焦油(其中一种或多种任选为sct)时,≥90重量%的第二热解焦油任选地具有标准沸点≥290℃。

[0073]

发现了在包含具有过量烯属烃的sct的焦油-流体混合物的加氢处理过程中出现反应器结垢增加。还观察到当热处理的焦油(例如均热sct)经受规定的不溶物去除处理例如使用过滤和/或离心分离时较少出现保护反应器和/或预处理器的结垢。保护反应器和预处理器中降低的结垢是有利的,因为它导致较长的保护反应器和预处理器运行周期(run length),例如与反应器g和l的运行周期相当的运行周期(图1)。这降低了对于另外保护反应器和预处理器反应器的需要,否则需要它们例如代替预处理器反应器,使其在d反应器g和l继续运行的同时离线用于再生。参见例如保护反应器704b,可使其在保护反应器704a经历再生(例如通过用分子氢汽提)的同时在线。

[0074]

除以上性质以外,还可关于各种特征来表征蒸汽裂解器焦油,包括硫含量、氢含量、正庚烷不溶物含量(有时称作c7沥青质)、溶解度值(s

bn

)、不溶性值(i

n

)、和各种金属例如钠、钒和铝的含量。

[0075]

与通常在炼油厂装置中处理的重质油馏分相比,sct可具有相对低的氢含量。在一些方面,sct可具有氢含量为8.0重量%或更小、或7.5重量%或更小、或7.0重量%或更小、或6.5重量%或更小,例如低至5.5重量%或可能再更低。

[0076]

sct还可本质上是高度芳族的。sct的链烷烃含量可为2.0重量%或更小、或1.0重量%或更小,例如基本上没有链烷烃含量。任选地,sct的环烷烃含量也可为2.0重量%或更小、或1.0重量%或更小,例如基本上没有环烷烃含量。在一些方面,sct的链烷烃和环烷烃(naphthene)的总含量可为1.0重量%或更小。关于芳族化合物,至少30重量%的sct可对应于3-环芳族化合物,或至少40重量%。具体地,3-环芳族化合物含量可为30重量%至60重量%、或40重量%至55重量%、或40重量%至50重量%。另外或供选择地,至少30重量%的sct可对应于4-环芳族化合物,或至少40重量%。具体地,4-环芳族化合物含量可为30重量%至60重量%、或40重量%至55重量%、或40重量%至50重量%。另外或供选择地,1-环芳族化合物含量可为15重量%或更小、或10重量%或更小、或5重量%或更小,例如低至0.1

重量%或可能再更低。

[0077]

由于sct的低氢含量和/或高度芳族属性,sct的溶解度共混值(s

bn

)和不溶性值(i

n

)可相对高。sct可具有s

bn

为100或更大,和特别地120至230、或150至230、或180至220。另外或供选择地,sct可具有i

n

为70至180、或100至160、或80至140。进一步另外或供选择地,sct的s

bn

和i

n

之差可为至少30、或至少40、或至少50、例如至多150或可能再更大。

[0078]

sct馏分中的正庚烷不溶物(c7沥青质)的量可相对高,其中正庚烷不溶值为10重量%至50重量%。相比之下,因为sct通常由去除了底部物部分的进料形成,所以sct馏分的金属含量通常低。钠含量可为5wppm或更小和钒含量可为5wppm或更小。

[0079]

热解前闪蒸底部物

[0080]

如本文描述的闪蒸底部物对应于热解前底部物馏分。通常的(热解前)闪蒸底部物料流可通常含有≥70.0重量%的闪蒸底部物,基于料流的重量,例如≥90.0重量%,或≥95.0重量%,例如≥99.0重量%。闪蒸底部物料流的另外部分可对应于其它重质馏分,使得闪蒸底部物料流(在与sct和/或工作流体混合之前)具有t5蒸馏点为400℃或更大、或420℃或更大、或450℃或更大。

[0081]

代表性的闪蒸底部物馏分通常具有的运动粘度在100℃下在50cst至1.0x105cst的范围内,如通过a.s.t.m.d445测定。闪蒸底部物可具有例如>0.5重量%、或>1重量%或更大,例如在0.5重量%至6.0重量%范围内的硫含量,基于闪蒸底部物的重量。闪蒸底部物可具有的密度在15℃下在0.94g/cm3至1.09g/cm3的范围内。来自在热解之前分离的闪蒸底部物可具有的氢含量为8.0重量%至12.0重量%、或8.5重量%至11.5重量%。

[0082]

闪蒸底部物可具有的s

bn

为80或更大,和特别地100至200、或120至200、或120至180。另外或供选择地,闪蒸可具有的i

n

为40至140、或60至140、或60至120。进一步另外或供选择地,闪蒸底部物的s

bn

和i

n

之差可为至少20、或至少30、或至少40、例如至多100或可能再更大。任选地,闪蒸底部物具有小于焦油的s

bn

。供选择地或另外,闪蒸底部物具有小于焦油的i

n

。

[0083]

闪蒸底部物馏分中的正庚烷不溶物(c7沥青质)的量可为3.0重量%至10重量%。闪蒸底部物馏分的金属含量可能大于sct馏分的金属含量。例如,闪蒸底部物馏分的钠含量可为0.1wppm至10wppm、或2.0wppm至10wppm,并且钒含量可为0.1wppm至50wppm、或5.0wppm至50wppm。

[0084]

工作流体和其它溶剂

[0085]

合适的工作流体通常包含多环化合物的混合物。环可为芳族或非芳族的,并且可含有各种取代基和/或杂原子。例如,工作流体可以≥40.0重量%、≥45.0重量%、≥50.0重量%、≥55.0重量%、或≥60.0重量%的量含有环化合物,基于工作流体的重量。在某些方面,例如通过一次或多次分离从加氢处理器流出物获得至少一部分工作流体。这可如美国专利号9,090,836中公开的进行,该专利通过引用完全并入本文。

[0086]

通常,工作流体包含芳族烃,例如≥25.0重量%、≥40.0重量%、或≥50.0重量%、或≥55.0重量%、或≥60.0重量%的芳族烃,基于工作流体的重量。芳族烃可包括例如一种、两种和三种环芳族烃化合物。例如,工作流体可包含≥15重量%的2-环和/或3-环芳族化合物,基于工作流体的重量,例如≥20重量%、或≥25.0重量%、或≥40.0重量%、或≥50.0重量%、或≥55.0重量%、或≥60.0重量%。使用包含具有2-环和/或3-环的芳族烃化

合物的工作流体是有利的,因为含有这些化合物的工作流体通常表现出明显的s

bn

。合适的工作流体通常具有显著的溶解力,例如由s

bn

≥80,例如≥100或≥120表示,但是本发明不限于它们的使用。这样的工作流体通常含有大量的2至4个环的芳族化合物,其中一些是部分氢化的。

[0087]

工作流体通常具有a.s.t.m.d86 10%蒸馏点>60℃和90%蒸馏点≤425℃例如≤400℃。在某些方面,工作流体具有初沸点≥130℃(266

°

f)且终沸点≤566℃(1050

°

f)的实沸点分布。在其它方面,工作流体具有初沸点≥150℃(300

°

f)且终沸点≤430℃(806

°

f)的实沸点分布。在再其它方面,工作(流体)具有初沸点≥177℃(350

°

f)且终沸点≤425℃(797

°

f)的实沸点分布。可例如通过常规的方法例如a.s.t.m.d7500的方法来测定实沸点分布(大气压下的分布)。当终沸点大于标准中规定的沸点时,可通过外推法确定实沸点分布。特定形式的工作流体具有初沸点≥130℃且终沸点≤566℃的实沸点分布和/或包含≥15重量%的两个环和/或三个环的芳族化合物。

[0088]

在某些方面,方法包括在保护反应器中处理(例如通过温和加氢处理)焦油-流体混合物,并然后在预处理加氢处理条件下进行预处理,其中预处理器的进料包含至少一部分的保护反应器流出物,例如大量的保护反应器流出物,例如基本上全部的保护反应器流出物。这些方面通常具有以下中一种或多种特征(i)具有s

bn

≥80,例如s

bn

≥100、或s

bn

≥100、或s

bn

≥120的工作流体,(ii)具有i

n

≥70例如≥80的热解焦油,和(iii)存在组合物中的>70重量%的热解焦油具有大气压沸点≥290℃,例如≥80重量%或≥90重量%。焦油-流体混合物可具有例如s

bn

≥110,例如≥120或≥130。发现了当焦油进料具有i

n

>110时,条件是在与工作流体组合之后,进料具有s

bn

≥150、≥155或≥160,有益降低反应器堵塞,特别是在保护反应器和/或预处理器中。热解焦油可具有相对大的i

n

,例如i

n

>80,特别地>100或>110,条件是工作流体具有相对大的s

bn

,例如≥100、≥120或≥140。

[0089]

在其它方面,包括焦油、闪蒸底部物、工作流体和任选的用于闪蒸底部物的另外稀释剂或溶剂的焦油-流体混合物可通过将热解焦油例如sct和闪蒸底部物与足量的工作流体组合来产生,该足量的工作流体用于使混合物具有对于待传递至加氢处理的混合物而言足够低的粘度,例如≤500cst的焦油-流体混合物的50℃运动粘度。为了实现这样粘度的焦油-流体混合物中工作流体、闪蒸底部物和热解焦油的量通常在20.0重量%-90.0重量%的热解焦油,5.0重量%-50.0重量%的闪蒸底部物和5.0重量%-80.0重量%的工作流体的范围内,基于混合物的总重量。例如,混合物中工作流体、闪蒸底部物和热解焦油的相对量可在(i)20.0重量%-约80.0重量%的热解焦油、20.0重量%-50.0重量%闪蒸底部物、和10.0重量%-80.0重量%的工作流体,或(ii)40.0重量%-90.0重量%的热解焦油、10.0重量%-50.0重量%闪蒸底部物、和约10.0重量%-约60.0重量%的工作流体的范围内。工作流体:热解焦油重量比通常为≥0.01,例如在0.05至4.0的范围内,例如在0.1至3.0或0.3至1.1的范围内。在某些方面,特别是当热解焦油包含代表性sct时,混合物可包含50重量%至80重量%的热解焦油和闪蒸底部物总和,其中≥90重量%的混合物的余量包含规定的工作流体,例如≥95重量%,例如≥99重量%。在一些方面,闪蒸底部物与热解焦油的重量比可为1.5或更小或1.0或更小。

[0090]

在一些方面,可在没有另外稀释剂或溶剂的情况下使用闪蒸底部物馏分。在其它方面,可以期望的是包括稀释剂或溶剂来增强闪蒸底部物的流体流动性质。如果可得到足

够的中间馏分,则再循环中间馏分可适合于用作热解焦油的工作流体和用作闪蒸底部物的任选的稀释剂或溶剂。虽然可以在加氢处理级内将工作流体与热解焦油和/或闪蒸底部物组合以产生焦油-流体混合物,但是通常在加氢处理上游组合热解焦油、闪蒸底部物和工作流体。供选择地,当在中间加氢处理之前闪蒸底部物与热解焦油组合时,如果闪蒸底部物期望单独的溶剂,则至多15重量%的工作流体可被用作闪蒸底部物稀释剂的第二溶剂代替。更通常,如果闪蒸底部物期望溶剂或稀释剂,用于将闪蒸底部物引入至中间加氢处理或引入至最终改质级,则合适的溶剂可包括裂解瓦斯油馏分,例如蒸汽裂解瓦斯油。其它合适的溶剂可包括具有s

bn

为60或更大或80或更大的溶剂。应注意裂解瓦斯油馏分可倾向为反应性的,所以可优选将用作稀释剂或溶剂的裂解瓦斯油馏分限制为进料的20重量%或更少,或15重量%或更少,或10重量%或更少。

[0091]

在一些方面,工作流体可与在减小焦油反应性的均热处理步骤期间处理的热解焦油组合。(参见例如图2管线56(“任选的稀释剂”入口)。)在一些实施方案中,在向焦油施加均热工艺步骤之后和在将工艺料流加料至固体去除步骤之前向焦油添加工作流体。(这个布置未在附图中显示。)

[0092]

在各个方面,焦油和/或闪蒸底部物与工作流体组合以产生混合物。混合包含烃的组合物可导致某些固体例如沥青质从混合物沉淀。在混合时产生这样沉淀物的烃组合物被称为“不相容的”。可如下来避免产生不相容的混合物:仅混合组合物,使得混合物的所有组分的“溶解度共混值”s

bn

大于混合物的所有组分的“不溶性值”i

n

。

[0093]

在某些方面,方法包括在保护反应器中处理(例如通过温和加氢处理)焦油-工作流体混合物或焦油-闪蒸底部物-工作流体混合物,并然后在预处理加氢处理条件下进行预处理,其中预处理器的进料包含至少一部分的保护反应器流出物,例如大量的保护反应器流出物,例如基本上全部的保护反应器流出物。这些方面通常具有以下中一种或多种特征(i)工作流体具有s

bn

≥80,例如s

bn

≥100、或s

bn

≥110,(ii)热解焦油具有i

n

≥70例如≥80,和(iii)存在组合物中的>70重量%的热解焦油具有大气压沸点≥290℃,例如≥80重量%或≥90重量%。焦油-工作流体混合物或焦油-闪蒸底部物-工作流体混合物可具有例如s

bn

≥110,例如≥120或≥130。发现了当进料具有i

n

>110时,条件是在与工作流体(和任选的闪蒸底部物)组合之后,进料具有s

bn

≥150、≥155或≥160,有益降低反应器堵塞,特别是在保护反应器和/或预处理器中。热解焦油可具有相对大的i

n

,例如i

n

>80,特别地>100或>110,条件是闪蒸底部物和/或工作流体具有相对大的s

bn

,例如≥100、≥120或≥140。

[0094]

现在参考图1和图2,更详细地描述焦油和闪蒸底部物改质方法的工艺流程。

[0095]

改质方法包括加氢处理的步骤,通常使得在与早前的加氢处理步骤类似的或比早前的加氢处理步骤更苛刻的条件下进行随后的加氢处理步骤。因此,在“预处理加氢处理条件”下进行至少一个加氢处理级,以降低焦油或焦油-工作流体混合物的反应性。在中间加氢处理条件下进行加氢处理级之前进行预处理加氢处理。中间加氢处理通常实现主要部分的氢化和一些脱硫反应。预处理加氢处理条件没有“中间加氢处理条件”那么苛刻。例如,与中间加氢处理条件相比,预处理加氢处理条件使用更低加氢处理温度、更小加氢处理压力、更大进料(焦油+工作流体)whsv、更大热解焦油whsv和更小分子氢消耗速率中一个或多个。在预处理加氢处理条件规定的参数范围(t、p、whsv等)内,可选择特定加氢处理条件以达到期望的566℃+转化率,通常在0.5重量%-5重量%的范围内,基本上连续地持续至少十天。

[0096]

任选地,方法包括至少一个再处理加氢处理级,特别地来进一步减少中间加氢处理焦油的硫含量。在“再处理加氢处理条件”下在中间加氢处理条件下至少一个加氢处理级之后进行再处理加氢处理。通常,使用很少或不使用工作流体进行再处理加氢处理。再处理加氢处理条件通常比中间加氢处理条件更苛刻。

[0097]

当针对加氢处理区域中特定催化加氢处理条件例如预处理、中间和再处理加氢处理条件指出温度时,这是指加氢处理区域的催化剂床的平均温度(床的入口和出口温度之差的一半)。当加氢处理反应器含有多于一个加氢处理区域时(例如图2中显示),加氢处理温度是加氢处理反应器中的平均温度,例如(最上游催化剂床的入口温度和最下游催化剂床的出口温度之差的一半)。

[0098]

通常调整每个加氢处理级中的总压力以维持热解焦油、热解焦油组合物、预处理焦油、加氢处理焦油和再处理焦油例如使用很少或不需要级间泵送从一个加氢处理级至下一个的流动。虽然在本发明的范围内任何加氢处理级在比其它级明显更大的压力下运行,例如以提高任何热裂解分子的氢化,但这不是必需的。本发明可使用级至级(from stage-to-stage)的总压力顺序来进行,该总压力顺序足以(i)实现期望的焦油加氢处理量,(ii)克服跨级的任何压降,和(iii)维持焦油流动到方法,在方法内级至级流动,并离开方法。

[0099]

a:热处理以碱小焦油反应性

[0100]

在热解焦油加氢处理过程中焦炭前体的形成导致加氢处理反应器结垢提高。观察到焦炭前体形成主要由两个反应造成:热裂解分子的不充分氢化和热解焦油中高度反应性分子的聚合。虽然可通过提高反应器压力解决不充分氢化,但是高度反应性分子的聚合不仅取决于压力,而且主要取决于其它条件例如温度和重时空速(“whsv”)。因此,本发明的某些方面涉及在较少反应器结垢的情况下通过以下进行热解焦油加氢处理,(i)热处理焦油,其产生具有较少反应性的焦油组合物,(ii)在工作流体的存在下加氢处理热处理的焦油以形成预处理器流出物,和(iii)加氢处理预处理器流出物以产生加氢处理焦油。应注意可在工艺机组中任何方便的位置包括闪蒸底部物。例如,可在工作流体存在的情况下任选地加氢处理热处理的焦油作为热处理的焦油和闪蒸底部物的混合物的一部分。作为另一实例,可将闪蒸底部物添加至预处理器流出物以形成(预处理)热解焦油、工作流体和闪蒸底部物的混合物。再另一种选项可为在第二级加氢处理之前混合闪蒸底部物与加氢处理的热解焦油和工作流体。

[0101]

本发明的某些方面包括热处理焦油以产生热处理的焦油(焦油组合物,例如热解焦油组合物),组合焦油组合物与工作流体以产生焦油-流体混合物,在预处理加氢处理条件下加氢处理焦油-流体混合物以产生预处理器流出物,和在中间加氢处理条件下加氢处理至少部分的预处理流出物以产生包含加氢处理焦油的加氢处理器流出物。例如,方法可包括热处理sct以产生sct组合物,组合sct组合物与规定量的规定工作流体以产生焦油-流体混合物,在预处理反应器中在预处理加氢处理条件下加氢处理焦油-流体混合物以产生预处理器流出物,和在中间加氢处理下加氢处理至少一部分的预处理器流出物。任选地,可在以上处理机组内任何方便的位置将闪蒸底部物与热解焦油(例如sct)组合。

[0102]

热处理焦油以减小其反应性可在冷焦油再循环方法中以一些小的修改来完成,例如通过减小冷焦油回到如以下进一步描述的方法中的流动。热处理动力学建议200℃至300℃的反应温度与几分钟例如2min至>30min的停留时间有效降低焦油反应性。热处理温度越

高,热处理反应时间或停留时间可越短。例如,在300℃下,2-5分钟的停留时间可以是足够的。在250℃下,~30min的停留时间产生反应性的类似减小。压力对热处理动力学具有很小的影响并因此可在环境压力下或向本文公开的焦油改质方法加料的焦油分离方法的出口压力下进行热处理。

[0103]

在某些方面,在20℃-300℃、或200℃-250℃、或225℃或275℃范围内的温度下进行热处理持续2-30分钟、例如2至5分钟、或5至20分钟或10至20分钟范围内的时间。在较高的温度下,可适当地进行较短时间段的均热。

[0104]

虽然通常在一个或多个焦油鼓和相关的管道中进行sct热处理,但是本发明不限于此。例如,当热处理包括均热时,可至少部分在一个或多个均热鼓和/或与例如(i)从热解流出物分离热解焦油和/或(ii)传递热解焦油至加氢处理相关的容器、导管和其它设备(例如分馏器、水急冷塔、间接冷凝器)中进行均热。热处理的位置不是关键的。可在任何方便的位置例如在从热解流出物焦油分离之后和在加氢处理之前,例如焦油鼓的下游和混合热处理的焦油与工作流体的上游进行热处理。

[0105]

在某些方面,如图2中示意说明来进行热处理。如显示的,经由管线60将来自蒸汽裂解器炉设施的急冷流出物传导至焦油分离鼓61。经由管线54从该鼓去除裂解气体。sct在该鼓的较低区域(如显示的斗型(boot)区域)中冷凝,并且经由管线62将抽出的sct料流从该鼓导离至泵64。可以在管线62中包括用于从sct料流去除大的固体例如≥10,000μm直径的过滤器(图中未显示)。在泵64之后,从抽出的料流分成第一再循环料流58和第二再循环料流57。第一和第二再循环料流组合为经由管线59再循环至鼓61。提供一个或多个热交换器55用于例如用水冷却管线57(已显示)和65(未显示)中的sct。如果需要,管线56提供工作流体的任选稀释剂。阀v1、v2和v3调节导向第一再循环料流、第二再循环料流和经由管线65传导至固体分离(这里由离心机600表示)的料流的抽出料流的量。可使管线58、59和62隔热以维持sct的温度在用于热处理的期望温度范围内。可通过提高流过阀v1和v2的sct来提高热处理时间t

hs

,这使鼓61中的sct液面从初始水平例如l1朝向l2升高。

[0106]

将热处理的sct通过阀v3并经由管线65传导至固体去除设施(这里是离心机600),并然后经由管线66将来自离心机的液体馏分传递至包含至少一个加氢处理反应器的加氢处理设施。经由管线67将从焦油去除的固体导离离心机。在图2中说明的使用代表性sct例如sct1的方面,在焦油鼓的较低区域(l2以下)中热处理期间sct的平均温度t

hs

在200℃-275℃的范围内,并且热交换器55将第二料流的再循环部分冷却至60℃-80℃范围内的温度。时间t

hs

可为例如≥10min,例如在10min-30min或15min至25min的范围内。

[0107]

在连续运行中,经由管线65传导的sct通常包含≥50重量%的可用于在鼓61中处理的sct,例如sct,例如≥75重量%,例如≥90重量%。在某些方面,将基本上全部的可用于加氢处理的sct与规定量的规定工作流体组合以产生被传导至加氢处理的焦油-流体混合物。取决于例如加氢处理器容量限制,可导离管线65或管线66中的一部分sct例如用于储存或进一步处理,包括储存之后加氢处理(未显示)。

[0108]

b:离心分离以去除具有尺寸为约25μm或更大的固体

[0109]

焦油例如sct含有1000ppmw直至4000ppmw或甚至更大量的处于颗粒状固体形式的不溶物。颗粒被认为有两个来源。第一来源是由热解产生的焦炭粉。来自热解的焦炭粉通常具有非常低的氢含量例如≤3重量%和密度≥1.2g/ml。第二来源是来自焦油低聚或聚合物

焦炭。在蒸汽裂解工艺中存在聚合物焦炭可形成并进入焦油料流的多个点。例如,一些蒸汽裂解器在主要分馏器中具有明显的结垢问题。这种结垢的来源被认为由分馏器塔中通过在≤150℃的温度下乙烯基芳族化合物低聚形成的聚合物产生。虽然常规的是通过水力冲洗(hydro-blasting)从分馏器托盘定期去除污垢物,但是一些污垢物通过急冷油再循环而夹带在焦油料流中。这种污垢物(本文指定为聚合物焦炭)比热解焦炭粉氢含量更丰富,例如≥5重量%,并通常具有更低的密度例如≤1.1g/ml。

[0110]

除了两种主要的焦炭粉来源之外,第三粉末来源被认为由规定的均热产生。因此在规定的均热条件内的相对温和的条件(较低温度、较短持续时间)下进行均热在本发明的范围内。与通过其它路径生产的固体相比,在焦油均热过程中产生的固体被认为具有相对大的氢含量(例如≥5重量%)并且被认为具有低得多的粒度,例如≤25μm。

[0111]

图4显示焦油固体的典型粒度分布。粒度范围从亚微米至800μm或更大。除了表明的热处理之外,任选处理热解焦油以去除固体,特别是具有粒度>10,000μm的那些。可在热处理之前和/或之后去除固体。例如,可将焦油热处理并与工作流体组合以形成焦油-流体混合物,从其中去除固体。供选择地或另外,可在任何加氢处理级之前或之后去除固体。虽然不限于此,但是本发明与使用常规的固体去除技术例如公开于美国专利申请公开号2015-0361354的技术兼容,该专利申请通过引用全部并入本文。

[0112]

在某些方面,使用离心分离(通常借助于工作流体)用于固体去除。例如,可在80℃-100℃范围内的温度下使用离心机从焦油-流体混合物去除固体。可以使用任何合适的离心机,包括可从alfa laval得到的那些工业规模离心机。离心机的进料可以是包含工作流体和焦油组合物(热处理的焦油)的焦油-流体混合物。控制工作流体的量,使得在离心分离温度下(通常50℃至120℃、或60℃-100℃、或60℃-90℃)焦油-流体混合物的密度与期望的进料密度(在80℃至90℃下1.02g/ml至1.06g/ml)基本上相同。通常,工作流体包含从焦油加氢处理产物分离的中间馏分,基本上由从焦油加氢处理产物分离的中间馏分组成,或甚至由从焦油加氢处理产物分离的中间馏分组成。例如,可从本文公开的方法的下游工作流体回收步骤获得全部或一部分的中间馏分料流。焦油-流体混合物中工作流体的量对于各种热解焦油而言通常为约40重量%,但是可变化,例如从20%至60%,从而提供处于可以预先选择的期望密度的进料。

[0113]

继续参照图2,经由管线65通过阀v3将热处理的焦油料流导入离心机600。液体产物经由管线66进行储存和/或规定的加氢处理。在离心分离过程中去除的至少一部分固体经由管线67导离,例如用于储存或进一步处理。

[0114]

离心机通常在2000x g至6000x g,在50℃-125℃、或70℃-110℃、或70℃-100℃、或70℃-95℃范围内的温度下运行,其中“g”是重力加速度。更高的离心分离温度倾向使固体与焦油分离得更干净。当离心机进料含有20-50重量%固体时,通常在80℃-100℃范围内的温度下和以2000x g至6000x g的力进行离心分离。

[0115]

离心机有效地从进料去除颗粒,特别是尺寸≥25μm的那些。离心机流出物中颗粒≥25μm的量通常小于全部颗粒的2体积%。焦油例如热解焦油例如sct通常含有相对大浓度的具有尺寸<25μm的颗粒。对于代表性焦油而言,固体量通常范围为100ppm-170ppm,其中中值浓度为~150ppm。如图5中显示,对于重复的sct a-m,每种焦油中主要的固体处于具有尺寸为<25μm的颗粒形式。这样小尺寸的颗粒看起来通过本方法进行而没有明显的结垢。

[0116]

在固体去除之后,焦油料流经受另外处理从而在中间加氢处理条件下加氢处理之前进一步降低焦油的反应性。这些另外的处理共同称作“预处理”并且包括在保护反应器中的预处理加氢处理和然后进一步在中间加氢处理反应器中的另外的加氢处理。

[0117]

d:在保护反应器中预处理以降低焦油反应性和降低离心机流出物中任何颗粒结垢以减轻预处理器结垢

[0118]

使用保护反应器(例如图2中的704a、704b)以保护下游反应器免于从反应烯烃和固体结垢。在优选构造中(图1和2中说明的),两个保护反应器以交替模式运行-一个在线,另一个离线。当保护反应器之一表现出压降的不期望提高时,使其离线使得可对其进行维护并恢复到用于继续保护反应器运行的条件。可例如通过替换反应器填充物和替换或再生反应器的内部物(包括催化剂)来进行离线时的恢复。可使用多个(在线)保护反应器。虽然可串联地布置保护反应器(例如图8中显示),但是对于至少两个保护反应器而言更通常并联布置,如在图2中。例如,可并联布置两组图8的串联保护反应器。

[0119]

再次参照图2,经由管线66传导基本上去除了>25μm固体的热处理的焦油组合物用于在至少一个保护反应器中处理。这种组合物与经由管线310供应的回收的工作流体组合以产生管线320中的焦油-流体混合物。另外或供选择地,可在阀v3之后将回收的工作流体经由管线311供应至管线65。另外或供选择地,可将回收的工作流体经由管线56供应为任选的另外稀释剂。任选地,可以经由导管330添加补充工作流体和/或闪蒸底部物。第一预加热器70预加热焦油-流体混合物(其通常主要处于液相),并且经由导管370将预加热的混合物传导至补充预加热级90。补充预加器级90可为例如火焰加热器。从导管265获得再循环的处理气体,并且如果必要,将再循环的处理气体与通过导管131供应的新鲜的处理气体混合。在经由导管80传导至补充预加热级90之前,将处理气体经由导管20传导通过第二预加热器360。可通过提高预加热器70和90中进料预加热器负荷来降低在主要的加氢处理反应器110中结垢。

[0120]

继续参照图2,来自管线380的预加热的混合物(焦油-流体、焦油-闪蒸底部物、或焦油-闪蒸底部物-流体)与来自管线390的预处理的处理气体组合并然后经由管线410传导至保护反应器入口歧管700。可使用混合装置(未显示)用于在保护反应器入口歧管700中组合预加热的混合物与预加热的处理气体。保护反应器入口歧管将组合的焦油-流体混合物和处理气体经由保护反应器入口阀702a(显示为打开)和702b(显示为关闭)的适当构造引导至在线保护反应器例如704a。说明了离线保护反应器704b,其可与预处理入口歧管通过关闭的阀702b和反应器704b的出口下游的第二隔离阀(未显示)隔开。当使反应器704b在线时,还可使在线反应器704a离线,并与该方法隔开。通常按顺序(一个接一个)使反应器704a和704b离线使得一个704a或704b在线而另一个离线,例如用于再生。经由保护反应器出口歧管706和管线708将来自在线保护反应器(一个或多个)的流出物传导至进一步的下游方法。

[0121]

f:在预处理加氢处理反应器中另外的预处理加氢处理

[0122]

在保护反应器的下游施加进一步的预处理加氢处理以减少第一级主反应器中的污垢物积累。现在将继续参照图2描述预处理加氢处理反应器的某些形式。在这些方面,在以下所述规定的预处理加氢处理条件下加氢处理焦油-流体混合物以生产预处理加氢处理器(预加热器)流出物。本发明不限于这些方面,并且该描述不意味着在本发明的更宽范围

内排除其它方面。

[0123]

预处理加氢处理条件

[0124]

将sct组合物与工作流体并任选与闪蒸底部物组合以产生焦油-流体混合物或焦油-闪蒸底部物-流体混合物,将其在分子氢的存在下在预处理加氢处理条件下加氢处理以产生预处理加氢处理反应器流出物。通常在位于至少一个预处理加氢处理反应器中的至少一个加氢处理区域中进行预处理加氢处理。预处理加氢处理反应器可采用常规加氢处理反应器的形式,但是本发明不限于此。

[0125]

在预处理加氢处理条件下进行预处理加氢处理,以在热处理(例如通过均热)步骤和保护反应器中初始预处理级之后进一步降低焦油料流(焦油-工作流体料流或焦油-闪蒸底部物-工作流体料流)的反应性。预处理加氢处理条件包括温度t

pt

、总压力p

pt

和空速whsv

pt

。这些参数中的一个或多个通常不同于中间加氢处理的那些(t

i

、p

i

和whsv

i

)。预处理加氢处理条件通常包括以下中一个或多个:t

pt

≥150℃,例如≥200℃但小于t

i

(例如t

pt

≤t

i-10℃,例如t

pt

≤t

i-25℃,例如t

pt

≤t

i-50℃),总压力p

pt

为≥8mpa但小于p

i

,whsv

pt

≥0.3hr-1

并大于whsv

i

(例如whsv

pt

>whsv

i

+0.01hr-1

,例如≥whsv

i

+0.05hr-1

,或≥whsv

i

+0.1hr-1

,或≥whsv

i

+0.5hr-1

,或≥whsv

i

+1hr-1

,或≥whsv

i

+10hr-1

或更大),和分子氢消耗速率在150标准立方米的分子氢/立方米的热解焦油(s m3/m3)-约400s m3/m3(845scf/b至2250scf/b)的范围内但小于中间加氢处理的分子氢消耗速率。预处理加氢处理条件通常包括t

pt

在260℃-300℃的范围内;whsv

pt

在1.0hr-1-4.0hr-1

的范围内,例如2hr-1

至3hr-1

;p

pt

在6mpa-13.1mpa的范围内;分子氢供应速率在约600标准立方英尺/桶的焦油-流体混合物(scf/b)(107s m3/m3)至1000scf/b(178s m3/m3)的范围内,和分子氢消耗速率在300标准立方英尺/桶的焦油-流体混合物中热解焦油组合物(scf/b)(53s m3/m3)-400scf/b(71s m3/m3)的范围内。使用规定的预处理加氢处理条件导致在没有明显反应器结垢的情况下(例如,如通过加氢处理反应器压降没有明显提高所证明)比当在更苛刻的条件下例如在中间加氢处理条件下(以下进一步表述)加氢处理基本上类似的焦油-流体混合物时的情况明显更长的加氢处理持续时间。没有明显结垢的预处理加氢处理的持续时间通常是如果使用更苛刻的加氢处理条件的情况的至少10倍,例如≥100倍,例如≥1000倍。虽然可在一个预处理加氢处理反应器内进行预处理加氢处理,但是使用两个或更多个反应器在本发明的范围内。例如,可使用第一和第二预处理反应器,其中第一预处理加氢处理反应器(例如保护反应器)与第二预处理加氢处理反应器相比在预处理加氢处理条件内的更低的温度和更大的空速下运行。例如,如果保护反应器用作第一预处理反应器,则条件可包括保护反应器温度在240℃-320℃的范围内;保护whsv在2.0hr-1-10hr-1

的范围内;保护压力在6mpa-13.1mpa的范围内;分子氢供应速率在约600标准立方英尺/桶的焦油-流体混合物(scf/b)(107s m3/m3)至1000scf/b(178s m3/m3)的范围内,和分子氢消耗速率在300标准立方英尺/桶的焦油-流体混合物中热解焦油组合物(scf/b)(53s m3/m3)-400scf/b(71s m3/m3)的范围内。

[0126]

在氢的存在下例如通过(i)在预处理加氢处理的上游组合分子氢与含有焦油的混合物和/或(ii)在一个或多个导管或管线中传导分子氢至预处理加氢处理反应器从而进行预处理加氢处理。虽然可使用相对纯的分子氢用于加氢处理,但是通常期望的是使用“处理气体”,其含有对于预处理加氢处理而言足够的分子氢和任选的其它物质(例如氮和轻质烃例如甲烷),所述其它物质通常不会不利地干扰或影响反应或产物。处理气体任选地含有≥

约50体积%的分子氢,例如≥75体积%,例如≥90体积%,基于传导至预处理加氢处理级的处理气体的总体积。

[0127]

通常,在催化有效量的至少一种具有烃加氢处理活性的催化剂的存在下进行在预处理加氢处理反应器的至少一个加氢处理区中的预处理加氢处理。可使用常规的加氢处理催化剂用于预处理加氢处理,例如用于在残油和/或重油加氢处理中使用而规定的那些,但是本发明不限于此。合适的预处理加氢处理催化剂包括本体(bulk)金属催化剂和负载的催化剂。金属可处于单质形式或处于化合物的形式。通常,催化剂包括来自元素周期表(制表为periodic chart of the elements,the merck index,merck&co.,inc.,1996)第5至10族任一的至少一种金属。这样的催化金属的实例包括但不限于钒、铬、钼、钨、锰、锝、铼、铁、钴、镍、钌、钯、铑、锇、铱、铂或它们的混合物。可使用常规的催化剂,但是本发明不限于此。

[0128]

在某些方面,催化剂具有至少0.0001克、或至少0.001克、或至少0.01克的每克催化剂的第5至10族金属总量,其中克数以单质基础计算。例如,催化剂可包含第5至10族金属的总量在0.0001克-0.6克、或0.001克-0.3克、或0.005克-0.1克、或0.01克-0.08克的范围内。在特定方面,催化剂还包含至少一种第15族元素。优选的第15族元素的实例是磷。当使用第15族元素时,催化剂可包括第15族元素的总量在0.000001克-0.1克、或0.00001克-0.06克、或0.00005克-0.03克、或0.0001克-0.001克的范围内,其中克数以单质基础计算。

[0129]

通常,含有焦油的混合物在预处理加氢处理过程中主要处于液相。例如,≥75重量%的含有焦油的混合物在加氢处理过程中处于液相,例如≥90重量%,或≥99重量%。预处理加氢处理产生预处理器流出物,其在预处理反应器的出口处包含(i)包括未反应的处理气体的主要气相部分,例如在预处理加氢处理过程中衍生自处理气体和含有焦油的混合物的主要气相产物,和(ii)主要液相部分,所述主要液相部分包括预处理的焦油-流体混合物、未处理的工作流体和热解焦油和/或工作流体的产物例如裂解产物,其可以在预处理加氢处理期间产生。在预处理之前闪蒸底部物与焦油组合的方面,主要液相部分还可含有预处理的闪蒸底部物。

[0130]

现在将关于图2更详细地描述预处理加氢处理的某些方面。如图中显示,保护反应器流出物从保护反应器经由管线708流动至预处理反应器400。保护反应器流出物可与另外的处理气体(未显示)混合;还可预加热另外的处理气体。可使用混合装置(未显示)用于在预处理反应器400(例如固定床反应器中常规使用类型的一个或多个气液分布器)中组合保护反应器流出物与预加热的处理气体。

[0131]

在位于至少一个催化剂床415中的加氢处理催化剂(一种或多种)的存在下进行预处理加氢处理。可以将另外的催化剂床例如416、417等与催化剂床415串联连接,任选地与在床之间提供的使用来自导管20的处理气体的中间冷却(未显示)连接。将预处理器流出物经由导管110从预处理反应器400导离。

[0132]

在某些方面,使用以下预处理加氢处理条件:t

pt

在250℃-325℃、或275℃至325℃、或260℃至300℃、或280℃至300℃的范围内;whsv

pt

在1hr-1-4hr-1

、或2hr-1

至3hr-1

的范围内,p

pt

在1000psia(~6.90mpa-a)-1600psia(~11.0mpa-a)的范围内,例如1300psia(~9.0mpa-a)至1500psia(~10.3mpa-a);和处理气体速率在600scf/b(~105m3/m3)-1000scf/b(178m3/m3)、或800scf/b(~140m3/m3)至900scf/b(~160m3/m3)的范围内(以进料为基础)。

[0133]

g:在主要加氢处理反应器中脱硫和氢化的中间加氢处理

[0134]

再次参照图1,主要加氢处理反应器g用于进行大部分的期望的焦油转化反应,包括氢化和第一脱硫反应。在一些方面,主要加氢处理反应器g还可用于进行至少一部分改质在含有焦油的混合物内包括的闪蒸底部物。主要加氢处理反应器将大约800scf/b(~140m3/m3)至2000scf/b(356m3/m3)的分子氢添加至进料,例如大约1000scf/b(178m3/m3)至1500scf/b(~265m3/m3),其大部分被添加至焦油而不是工作流体。在以下方案中总结了主要加氢处理反应器中出现的关键反应。

[0135][0136]

方案.总结主要加氢处理反应器中发生的主要反应的简化反应方案。

[0137]

第一组反应(第一焦油转化)是减小焦油分子尺寸,特别是th尺寸的最重要的反应。还可发生在任选的闪蒸底部物馏分中分子尺寸的一些减小。第一组反应可导致焦油的1050

°

f+(566℃+)馏分和/或闪蒸底部物1050

°

f+(566℃+)馏分的显著减少。第二组反应(加氢脱硫或hds)脱硫焦油和/或闪蒸底部物。对于sct,很少的烷基链经受住蒸汽裂解-大多数分子被脱烷基化。结果是,含有硫的分子例如苯并噻吩或二苯并噻吩通常含有暴露的硫。使用一种或多种常规的加氢处理催化剂容易去除这些含有硫的分子,但是本发明不限于此。合适的常规催化剂包括在载体例如铝酸盐(al2o3)上包含ni、co和mo中一种或多种的那些。

[0138]

可使用第三组反应(第二焦油转化),并且这些通常包括氢化,之后开环以进一步减小焦油分子(和任选的闪蒸底部物分子)的尺寸。还可使用第四组反应(芳族化合物饱和)。发现了向第一、第二或第三反应的产物添加氢改进了加氢处理焦油的品质。

[0139]

在某些方面,在反应器g中在中间加氢处理条件下进行至少一部分预处理的焦油-流体混合物的中间加氢处理,例如以至少实现氢化和脱硫。现在将更详细地描述这个中间加氢处理。

[0140]

含有预处理焦油的混合物的中间加氢处理

[0141]

在图2中未显示的某些方面,从预处理器流出物分离液体和蒸气部分。将蒸气部分改质以去除杂质例如硫化合物和轻质链烷烃,并且改质的蒸气可再循环作为处理气体用于在一个或多个加氢处理反应器704、400、100和500中使用。可将分离的液体部分传导至在中间加氢处理条件下运行的加氢处理级以产生加氢处理的焦油。可在中间加氢处理的上游使用液体部分的另外的处理,例如固体去除。

[0142]

在其它方面,如图2中显示,将预加热器的整个流出物从反应器400经由管线110导离用于在主要加氢处理反应器100(图1中的反应器g)中整个预处理加氢处理流出物的中间加氢处理。本领域技术人员将领会,对于预处理加氢处理条件内广泛的条件并对于广泛的含有焦油的混合物,足够的分子氢将保持在预处理加氢处理流出物中用于在不需要例如从导管20供应另外的处理气体的情况下在主要加氢处理反应器100中含有预处理焦油的混合物的中间加氢处理。

[0143]

通常,在催化有效量的至少一种具有烃加氢处理活性的催化剂的存在下进行在主要加氢处理反应器的至少一个加氢处理区中的中间加氢处理。可从规定用于在预处理加氢处理中使用的相同催化剂中选择催化剂。例如,在位于至少一个催化剂床115中的催化有效量加氢处理催化剂(一种或多种)的存在下进行中间加氢处理。可以将另外的催化剂床例如116、117等与催化剂床115串联连接,任选地与在床之间提供的使用来自导管60的处理气体的中间冷却(未显示)连接。将中间加氢处理的流出物经由管线120从主要加氢处理反应器100导离。

[0144]

在氢气的存在下例如通过以下中一个或多个进行中间加氢处理:(i)在中间加氢处理的上游(未显示)组合分子氢与预处理流出物,(ii)在一个或多个导管或管线中(未显示)传导分子氢至主要加氢处理反应器,和(iii)使用在预处理加氢处理流出物中的分子氢(例如以未反应的处理气体的形式)。

[0145]

通常,中间加氢处理条件包括t

i

>400℃,例如在300℃-500℃的范围内,例如350℃至430℃、或350℃至420℃、或360℃至420℃、或360℃至410℃;和whsv

i

在0.3hr-1-20hr-1

或0.3hr-1

至10hr-1

的范围内,基于经受中间加氢处理的含有预处理焦油的混合物的重量。对于中间加氢处理条件而言还通常包括在加氢处理过程中分子氢分压≥8mpa、或≥9mpa、或≥10mpa,虽然在某些方面其为≤14mpa,例如≤13mpa或≤12mpa。例如,p

i

可在6mpa-13.1mpa的范围内。通常,whsv

i

为≥0.5hr-1

,例如≥1.0hr-1

,或供选择地≤5hr-1

,例如≤4hr-1

或≤3hr-1

。供应至在中间加氢处理条件下运行的加氢处理级的分子氢量通常在约1000scf/b(标准立方英尺/桶)(178s m3/m3)-10000scf/b(1780s m3/m3)的范围内,其中b是指传导至中间加氢处理的含有预处理焦油的混合物的桶。例如,可在3000scf/b(534s m3/m3)-5000scf/b(890s m3/m3)的范围内提供分子氢。供应以加氢处理含有预处理焦油的混合物的预处理热解焦油组分的分子氢量通常小于如果热解焦油组分没有预处理并含有较大量的烯烃例如c

6+

烯烃,例如乙烯基芳族化合物的情况。在中间加氢处理条件期间分子氢消耗速率通常在350标准立方英尺/桶(scf/b,其为约62标准立方米/立方米(s m3/m3))至约1500scf/b(267s m3/m3)的范围内,其中分母表示预处理的热解焦油的桶,在约1000scf/b(178s m3/m3)至1500scf/b(267s m3/m3)、或约2200scf/b(392s m3/m3)至3200scf/b(570s m3/m3)的范围内。

[0146]

在中间加氢处理条件规定的参数范围(t、p、whsv等)内,对于特定热解焦油而言通常选择特定的加氢处理条件以(i)实现期望的566℃+转化率(通常≥20重量%)基本上连续地持续至少十天,和(ii)产生tlp和具有期望性质例如期望的密度和粘度的加氢处理的热解焦油。术语566℃+转化率意指在将具有标准沸点≥566℃的热解焦油化合物加氢处理为具有沸点<566℃的化合物的过程中的转化率。该566℃+转化包括th的高转化速率,从而导致具有期望性质的加氢处理的热解焦油。

[0147]

可在中间加氢处理条件下在没有明显反应器结垢的情况下(例如,如通过在加氢处理的期望持续时间期间反应器dp没有明显提高所证明,例如在10天的加氢处理持续时间期间压降为≤140kpa,通常≤70kpa或≤35kpa)比在对于未预处理的焦油-流体混合物而言基本上相同的加氢处理条件下的情况进行加氢处理持续明显更长的持续时间。在没有明显结垢的情况下加氢处理的持续时间通常是对于没有预处理的焦油-流体混合物而言的情况的至少10倍,例如≥100倍,例如≥1000倍。

[0148]

在某些方面,中间加氢处理条件包括t

i

在320℃-450℃、或340℃至425℃、或340℃至410℃、或375℃至410℃的范围内;p

i

在1000psi-1600psi,通常1300psi至1500psi的范围内;whsv

i

在0.5-1.5hr-1

,通常0.5hr-1

至1.0hr-1

、或0.6hr-1

至0.8hr-1

、或0.7hr-1

至0.8hr-1

的范围内;和处理气体速率在2000scf/b(~355m3/m3)-6000scf/b(~1070m3/m3)、或2500scf/b(~440m3/m3)至5500scf/b(~980m3/m3)、或3000scf/b(~530m3/m3)至5000scf/b(~900m3/m3)的范围内(进料基础)。主反应器的进料通常具有反应性<12bn。主反应器的进料中焦油:工作流体的重量比通常在50-80:50-20的范围内,通常为60:40。通常,中间加氢处理(氢化和脱硫)向焦油添加1000scf/b(~178m3/m3)-2000scf/b(~355m3/m3)的分子氢(进料基础),并且可将焦油的硫含量减小≥80重量%,例如≥95重量%,或在80重量%-90重量%的范围内。

[0149]

h:回收中间加氢处理的热解焦油

[0150]

再次参照图2,将加氢处理器流出物经由管线120从主要加氢处理反应器100导离。当第二和第三预加热器(360和70)是热交换器时,导管120中热的加氢处理器流出物可通过间接热交换分别用于预加热焦油/工作流体和处理气体。在该任选的热交换之后,将加氢处理器流出物传导至分离级130用于从加氢处理器流出物分离总蒸气产物(例如杂原子蒸气、气相裂解产物、未使用的处理气体等)和tlp。总蒸气产物经由管线200传导至改质级220,该改质级通常包含例如一个或多个胺塔。新鲜的胺经由管线230传导至级220,其中富胺经由管线240导离。再生的处理气体经由管线250从级220导离,在压缩机260中压缩,并经由管线265、20和21传导用于在主要的加氢处理反应器100中和任选在第二加氢处理反应器500中再循环和再使用。

[0151]

在对包括热解焦油和工作流体的混合物进行中间加氢处理的方面,来自分离级130的tlp通常包含加氢处理的热解焦油,例如≥10重量%的加氢处理的热解焦油,例如≥50重量%、或≥75重量%、或≥90重量%。tlp任选地含有非焦油组分,例如具有实沸点范围与工作流体(例如未反应的工作流体)的实沸点范围基本上相同的烃。可减小tlp的硫含量,例如硫含量为1.0重量%或更小、或0.5重量%或更小、或0.3重量%或更小、或0.2重量%或更小、或0.1重量%或更小,例如低至0.01重量%或可能再更低。tlp可用作稀释物(例如稀释剂)用于重质烃,特别是具有相对高粘度的那些。任选地,全部或一部分的tlp可替代较昂贵的常规稀释物。适合于与tlp和/或加氢处理的焦油共混的共混原料的非限制性实例包括以下一种或多种:船用燃料;燃烧器油;重质燃油,例如5号和6号燃油;高硫燃油;低硫燃油;普通硫燃油(rsfo);可以从原油、原油组分和衍生自原油的烃(例如焦化瓦斯油)的蒸馏获得的瓦斯油等。例如,tlp可用作共混组分以生产包含<0.5重量%硫的燃油组合物。虽然tlp是相对于热解焦油进料的改进产物,并且是“原样(as-is)”可用的共混原料,但是通常有益的是进行进一步处理。

[0152]

在对包括热解焦油、闪蒸底部物和工作流体的混合物进行中间加氢处理的方面,来自分离级130的tlp通常包含加氢处理的热解焦油和加氢处理的闪蒸底部物的混合物,例如≥10重量%的加氢处理的热解焦油和加氢处理的闪蒸底部物,例如≥50重量%、或≥75重量%、或≥90重量%。tlp任选地含有非焦油组分,例如具有实沸点范围与工作流体(例如未反应的工作流体)的实沸点范围基本上相同的烃。可减小tlp的硫含量,例如硫含量为1.0重量%或更小、或0.5重量%或更小、或0.3重量%或更小、或0.2重量%或更小、或0.1重

量%或更小,例如低至0.01重量%或可能再更低。tlp可用作稀释物(例如稀释剂)用于重质烃,特别是具有相对高粘度的那些。任选地,全部或一部分的tlp可替代较昂贵的常规稀释物。适合于与tlp和/或加氢处理的焦油共混的共混原料的非限制性实例包括以下中一种或多种:船用燃料;燃烧器油;重质燃油,例如5号和6号燃油;高硫燃油;低硫燃油;普通硫燃油(rsfo);可以从原油、原油组分和衍生自原油的烃(例如焦化瓦斯油)的蒸馏获得的瓦斯油等。例如,tlp可用作共混组分以生产包含<0.5重量%硫的燃油组合物。虽然tlp是相对于热解焦油进料和/或热解焦油加闪蒸底部物进料的改进产物,并且是“原样”可用的共混原料,但是通常有益的是进行进一步处理。

[0153]

在图2中说明的方面,来自分离级130的tlp经由管线270传导至进一步分离级280,例如用于从tlp分离以下中一种或多种:加氢处理的热解焦油(或加氢处理的热解焦油加加氢处理的闪蒸底部物)、另外的蒸气、和至少一种适合用于再循环作为工作流体或工作流体组分的料流。分离级280可以是例如具有侧流排除料的蒸馏塔,虽然可以使用其它常规的分离方法。在级280中从tlp分离顶部物料流、侧流和底部物料流,按照沸点增加顺序列出。顶部物料流(例如蒸气)经由管线290从分离级280导离。通常,经由管线134导离的底部物料流包含>50重量%的加氢处理的热解焦油(或加氢处理的热解焦油加加氢处理的闪蒸底部物),例如≥75重量%,例如≥90重量%,或≥99重量%;并通常占主反应器(反应器100)的tlp的大约40重量%,和通常焦油进料的约67重量%。

[0154]

至少一部分的顶部物和底部物料流可以导离,例如用于储存和/或用于进一步处理。管线134的底部物料流可被期望用作重质烃例如重燃油的稀释物(例如稀释剂)。当期望时,至少一部分的顶部物料流290与至少一部分的底部物料流134组合用于性质的进一步改进。

[0155]

任选地,调节分离级280来改变侧流340的沸点分布,使得侧流340具有工作流体期望的性质,例如(i)实沸点分布具有初沸点≥177℃(350

°

f)和终沸点≤566℃(1050

°

f)和/或(ii)s

bn

≥100,例如≥120,例如≥125,或≥130。任选地,可以例如在分馏器(未显示)中从分离级280底部物或顶部物或两者将修剪分子(trim molecule)分离并按需要添加至侧流340。侧流(中间馏分)经由导管340从分离级280导离。至少一部分的侧流340可用作工作流体并经由泵300和导管310传导。通常,管线310的侧流组合物(中间馏分料流)是工作流体的至少10重量%,例如≥25重量%,例如≥50重量%。

[0156]

来自中间加氢处理的加氢处理的热解焦油产物(或加氢处理的热解焦油加加氢处理的闪蒸底部物产物)具有期望的性质,例如所测量的15℃密度通常比热处理的热解焦油的密度小至少0.10g/cm3。例如,加氢处理产物可具有得密度比热解焦油组合物的密度小至少0.12、或至少0.14、或至少0.15、或至少0.17g/cm3。加氢处理产物的50℃运动粘度通常≤1000cst。例如,粘度可为≤500cst,例如≤150cst,例如≤100cst,或≤75cst,或≤50cst,或≤40cst,或≤30cst。通常,中间加氢处理导致相对于传导至热处理的热解焦油、热解焦油组合物和预处理的热解焦油而言明显的粘度改进。例如,当热解焦油(例如作为来自焦油分离鼓的进料获得)的50℃运动粘度为≥1.0x104cst,例如≥1.0x105cst、≥1.0x106cst或≥1.0x107cst,加氢处理产物的50℃运动粘度通常<200cst,例如<150cst,优选<100cst、<75cst、<50cst、<40cst或<30cst。特别地当规定的热处理的热解焦油进料具有硫含量≥1重量%时,加氢处理产物通常具有硫含量≥0.5重量%,例如在约0.5重量%-约0.8重量%的

范围内。

[0157]

j:工作流体回收。

[0158]

本方法的优点在于可从再循环料流获得至少部分的工作流体。通常来自分馏器280的70重量%至85重量%的中间馏分料流再循环作为至少一部分的工作流体。

[0159]

含有焦油得混合物(tar-containing)中再循环工作流体的量通常为40重量%,基于含有焦油的混合物的重量,但是范围可为20重量%-50重量%,或30重量%-45重量%。

[0160]

模拟表明可以需要蒸馏塔来回收具有规定s

bn

的工作流体。分馏产生非常接近地类似于通过这样的模拟建模的期望工作流体组成的中间馏分组成。在图6中显示三种代表性工作流体的实沸点分布。

[0161]

在每个循环中产生另外的20重量%左右的工作流体(基于使用的工作流体的总重量),大部分作为在加氢处理具有标准沸点≥1050

°

f(566℃)的焦油馏分的过程中转化的结果。使用通过该方法产生的另外的工作流体来补充任何过度氢化的工作流体,其可与轻质料流一起在位于第一级主反应器下游的蒸馏分馏器中从方法中清除。回收的轻质料流包含大量的1-环或2-环芳族化合物。大体上,分子在<400

°

f下沸腾,其中大部分的组合物在350

°

f下沸腾。可从分馏器(一个或多个)排出约2千桶/天(kbd)的中间馏分。可储存未再循环至焦油改质方法的回收的工作流体用于其它用途,例如共混至炼油厂柴油料流中。还可回收和储存或运输轻质料流用于其它用途。

[0162]

l:再处理反应器以进一步减少硫。

[0163]

当期望例如通过去除至少一部分的加氢处理产物中剩余的任何硫从而进一步改进加氢处理产物的性质时,可通过任选的再处理加氢处理来生产进一步改质的产物。在一些方面,可对加氢处理产物和闪蒸底部物的混合物进行进一步改质。现在将关于图2更详细地描述再处理加氢处理的某些形式。再处理加氢处理不限于这些形式,并且该描述不意味着在本发明的更宽范围内排除再处理加氢处理的其它形式。

[0164]

再次参照图2,加氢处理产物(管线134)和处理气体(管线21)经由管线510传导至再处理反应器500。再处理反应器500通常小于主反应器100。通常,在催化有效量的至少一种具有烃加氢处理活性的催化剂的存在下进行在中间反应器的至少一个加氢处理区中的再处理加氢处理。例如,在位于至少一个催化剂床515中得加氢处理催化剂(一种或多种)的存在下进行再处理加氢处理。可以将另外的催化剂床例如516、517等与催化剂床515串联连接,任选地与在床之间提供的例如使用来自导管20的处理气体的中间冷却(未显示)连接。可从规定用于在预处理加氢处理中使用的相同催化剂中选择催化剂。将包含改质焦油的再处理器流出物经由管线135从反应器500导出。

[0165]

虽然可在工作流体的存在下进行再处理加氢处理,但是通常的是其可使用很少或不使用工作流体进行以避免在再处理加氢处理条件下不期望的工作流体氢化和裂解,该再处理加氢处理条件通常比中间加氢处理条件更苛刻。在再处理加氢处理之前加氢处理产物与闪蒸底部物混合的方面,闪蒸底部物可起到适当减小再处理加氢处理的净进料粘度的作用。在一些方面,(i)在再处理加氢处理过程中存在的≥25重量%的液相烃是从管线134获得的加氢处理产物,例如≥50重量%、≥75重量%、或≥90重量%、或≥99重量%,和(ii)工作流体占液相烃余量的≤50重量%,例如≤25重量%,例如≤10重量%,或≤1重量%。另外或供选择地,在一些方面闪蒸底部物可对应于≤50重量%的液相烃的余量,或≤25重量%,

例如≤10重量%,或≤1重量%。在某些方面,再处理反应器中存在的液相烃是加氢处理的焦油或加氢处理的焦油和闪蒸底部物的混合物,其基本上不含工作流体。再处理加氢处理的进料中加氢处理的焦油与闪蒸底部物之比可为0.5或更大,例如0.5至3.0,或0.5至2.0。(任选的)再处理反应器进料的硫含量通常为0.5重量%至0.8重量%,或可能是0.3-0.8重量%。因为这个量远高于eca规定(0.1重量%),所以再处理反应器有利于将硫减少至eca-规定值或更小。另一有利特征在于改进焦油相容性,使得最终改质焦油产物可与低密度、高十六烷值炼油厂料流共混而没有沉淀固体。

[0166]

在再处理之前添加闪蒸底部物至加氢处理的焦油的方面,可有利的是使用离心分离,其具有图3中显示的一些特征。在图3中,包括加氢处理的焦油的料流601例如图1中的料流i与(任选脱金属的)闪蒸底部物料流615组合以形成混合进料608。归因于热解前闪蒸底部物料流605的金属含量,在氢气607的存在下,脱金属反应器或其它保护反应器610可用于处理热解前闪蒸底部物料流605作为初步加氢处理步骤。脱金属的进料615然后可与加氢处理的焦油601和另外的氢气617混合用于在第二级加氢处理反应器620中加氢处理。可在再处理条件下加氢处理混合进料以产生改质流出物625。

[0167]

在各个方面,在使进料暴露于加氢处理催化剂(例如第二加氢处理级620)之前可首先使热解前闪蒸底部物进料,任选地在与加氢处理的焦油组合之后,暴露于脱金属催化剂(例如在脱金属级610中)。取决于来源,闪蒸底部物可具有在10-100wppm量级的金属浓度(ni+v+fe)。将常规的加氢处理催化剂暴露于具有金属含量为10wppm或更大的进料可导致催化剂以比可以在商业装置中期望的更快速率失活。在加氢处理催化剂之前将含有金属的进料暴露于脱金属催化剂可允许通过脱金属催化剂去除至少一部分的金属,这可减少或最小化工艺流程中加氢处理催化剂和/或其它随后催化剂的失活。可商购得到的脱金属催化剂可为合适的,例如可以任选地包括第vi族和/或第viii族非贵金属从而提供一些氢化活性的大孔无定形氧化物催化剂。

[0168]

脱金属条件可包括温度为200℃至450℃,或315℃至425℃;压力为250psig(1.8mpag)至5000psig(34.6mpag)或300psig(2.1mpag)至3000psig(20.8mpag);液时空速(lhsv)为0.1hr-1

至10hr-1

;和氢处理速率为100scf/b(17.8m3/m3)至10,000scf/b(1781m3/m3)或500(89m3/m3)至10,000scf/b(1781m3/m3)。

[0169]

再处理加氢处理条件(再处理温度t

r

、总压力p

r

和空速whsv

r

)通常包括t

r

≥370℃,例如在340℃-450℃、或370℃至415℃、或340℃至425℃的范围内;whsv

r

≤0.5hr-1

,例如在0.2hr-1-0.5hr-1

、或0.4hr-1-1.0hr-1

的范围内;分子氢供应速率≥3000scf/b,例如在3000scf/b(534s m3/m3)-6000scf/b(1068s m3/m3)的范围内;和p

r

≥6mpa,例如在6mpa-13.1mpa的范围内。任选地,t

r

>t

i

和/或whsv

r

<whsv

i

。通常在再处理反应器中观察到很少或没有结垢,认为主要因为再处理反应器的进料已在反应器100中经历加氢处理。然而,因为在反应器100中去除了大多数容易去除的硫,所以在再处理反应器500中需要更苛刻的运行条件以便满足0.1重量%的产物硫规格。当加氢处理产物具有硫含量≥0.3重量%例如0.3重量%-0.8重量%,或约0.5重量%时,这些更苛刻的条件可包括t

r

在360℃-425℃、通常370℃-415℃的范围内;p

r

在1200psi-1600psi的范围内,例如1300psi至1500psi;处理气体速率在3000scf/b-5000scf/b的范围内(进料基础);whsv

r

在0.2hr-1-0.5hr

.-1

的范围内。可使用常规的催化剂,但是本发明不限于此,例如在难熔载体例如氧化铝和/或二氧化硅上包

含co、mo和ni中一种或多种的催化剂。

[0170]

应注意在再处理改质之前向加氢处理产物添加闪蒸底部物的方面,闪蒸底部物可任选具有硫含量为1.0重量%至6.0重量%、或2.0重量%至6.0重量%。在这样的方面,添加闪蒸底部物可提高在再处理中期望的硫去除量。然而,至少一部分的另外的硫可对应于容易去除的硫。因此,只要存在足够的氢,再处理条件可足够用于去除在再处理改质之前通过添加闪蒸底部物引入的任何另外的硫。

[0171]

改质产物通常具有硫含量为1.0重量%或更小、或0.5重量%或更小、或0.3重量%或更小、或0.2重量%或更小、或0.1重量%或更小,例如低至0.01重量%或可能再更低。改质产物的其它性质包括氢:碳摩尔比≥1.0、例如≥1.05、例如≥1.10、或≥1.055;s

bn

≥185、例如≥190、或≥195;i

n

≤105、例如≤100、例如≤95;50℃运动粘度通常为<1000cst、例如≤900cst、例如≤800cst;15℃密度≤1.1g/cm3、例如≤1.09g/cm3、例如≤1.08g/cm3、或≤1.07g/cm3;闪蒸点≥或≤-35℃。通常,再处理导致粘度、s

bn

、i

n

和密度中一个或多个相对于加料至再处理器的加氢处理的焦油的显著改进。期望的是,因为可在没有工作流体的情况下进行再处理,所以可在没有工作流体氢化或裂解的情况下获得这些益处。改质产物可与一种或多种共混原料共混例如以产生润滑剂或燃料例如运输燃料。合适的共混原料包括用于与tlp和/或加氢处理的焦油共混而规定的那些。

[0172]

产物馏分的共混

[0173]

在各个方面,一部分的中间加氢处理产物和/或一部分的改质产物可起用于形成低硫燃油(<0.5重量%硫)和/或超低硫燃油(<0.1重量%硫)的共混原料的作用。可使用共混来调节中间加氢处理产物和/或改质产物的性质以实现用于所得燃料和/或燃料共混产物的期望性质。例如,具有硫含量为大约1.0重量%或更小的中间加氢处理产物(或它的一部分)可与一种或多种其它馏分共混以形成具有较低硫含量例如硫含量为0.5重量%或更小的共混产物。用于共混的合适馏分的实例可为低硫柴油或超低硫柴油。超低硫柴油可具有硫含量为50wppm或更小或15wppm或更小。对于具有硫含量为~1.0重量%或更小的中间加氢处理产物/改质产物,中间加氢处理产物与超低硫柴油的以重量计大约50/50共混物可导致具有硫含量为~0.5重量%或更小的共混产物。类似地,对于具有硫含量为~0.2重量%或更小的中间加氢处理产物/改质产物,中间加氢处理产物与超低硫柴油的以重量计大约50/50共混物可导致具有硫含量为~0.1重量%或更小的共混产物。

[0174]

共混中间加氢处理产物和/或改质产物与其它馏分还可提供其它性质的改进。例如,中间加氢处理产物和/或改质产物的十六烷指数可能有点低,例如十六烷指数为10或更小、或5或更小,如根据astm d4737测定。相比之下,柴油共混原料(低硫柴油和/或超低硫柴油)可具有显著更高的十六烷指数值,例如十六烷指数为45或更大或50或更大。共混中间加氢处理产物和/或改质产物与具有较高十六烷指数的共混原料可导致共混产物具有十六烷指数为15或更大、或20或更大、或25或更大、例如直至30或可能再更高。通常,低硫燃油或超低硫燃油的十六烷指数目标可为大约20。因此,共混可用于达到各种期望的燃料品质水平,例如期望的硫量和/或期望的十六烷指数值。更通常地,与另外的馏分共混可用于生产具有一种或多种期望燃油产品品质的共混产物。可以感兴趣的其它潜在燃料产品品质包括但不限于密度、能量密度、运动粘度和芳族化合物含量。应注意芳族化合物含量可潜在地由另一值例如计算得碳芳香度指数或美国矿务局关联指数(bmci)表示。

[0175]

中间加氢处理产物和/或改质产物可以与其它料流共混以制造低硫燃油或超低硫燃油,所述其它料流包括和/或不限于以下任一和它们的任何组合:低硫柴油(硫含量<500wppm);超低硫柴油(硫含量<10wppm或<15wppm);(超)低硫瓦斯油;(超)低硫煤油;(加氢处理的)直馏柴油、瓦斯油和/或煤油;(加氢处理的)循环油、热裂解柴油、热裂解瓦斯油、热裂解煤油、焦化柴油、焦化瓦斯油和/或焦化煤油;加氢裂解器柴油、加氢裂解器瓦斯油和/或加氢裂解器煤油;天然气合成油(gas-to-liquid)柴油、煤油、蜡和/或其它烃;(加氢处理的)天然脂肪或油,例如植物油、生物质制油(biomass-to-liquid)柴油和/或脂肪酸烷基酯,例如脂肪酸甲酯;和常压塔底部物、减压塔底部物和/或其它来源于低硫原油板岩的渣油。再其它合适的料流可包括(加氢处理的)催化淤浆油、其它未加氢处理的瓦斯油/循环油、(加氢处理的)脱沥青油、润滑油芳族提取物、疏松石蜡、蒸汽裂解器焦油和其它燃油共混原料。

[0176]

实施例1-闪蒸底部物和蒸汽裂解器焦油的原料样品

[0177]

获得并表征来自蒸汽裂解工艺的热解前闪蒸底部物和蒸汽裂解焦油的代表性样品。表1显示闪蒸底部物和蒸汽裂解焦油的主要性质。

[0178]

表1.未稀释的(unfluxed)闪蒸底部物和sct的性质

[0179][0180][0181]

图7显示表1中所述闪蒸底部物和sct样品的沸点分布。如图7中显示,小于20重量%的sct对应于1050

°

f+(566℃+)化合物,而大于60重量%的闪蒸底部物对应于566℃+化合物。

[0182]

实施例2-在中间加氢处理过程中闪蒸底部物和sct的共同改质

[0183]

基于表1中显示的100℃下运动粘度值和溶解度共混值,闪蒸底部物样品和蒸汽裂解焦油样品两者都是高粘性和芳族的。这潜在地使闪蒸底部物和sct样品为用于在溶剂辅助加氢处理条件下,例如溶剂辅助焦油转化(satc)条件下处理的合适的候选物。

[0184]

为了准备加氢处理,表1中显示的闪蒸底部物样品与蒸汽裂解瓦斯油(scgo)(作为稀释剂)混合。表1中显示的sct样品与来源于对另一部分的sct样品进行溶剂辅助焦油转化

的中间馏分溶剂(作为稀释剂)混合。然后通过以25重量%稀释的(fluxed)闪蒸底部物与75重量%稀释的sct之比混合有稀释的闪蒸底部物与有稀释的sct来形成用于共同改质的进料。所得进料包括8重量%scgo稀释剂、17重量%闪蒸底部物、45重量%sct和30重量%中间馏分溶剂。表2显示有稀释的馏分和所得进料的性质。

[0185]

表2.稀释的闪蒸底部物、稀释的sct和混合进料的性质

[0186][0187][0188]

如表2中显示,在添加scgo稀释剂之后,稀释的闪蒸底部物的硫含量比未稀释的闪蒸底部物的硫含量实际上更高。scgo是较低沸点范围馏分,所以稀释的闪蒸底部物中566℃+化合物的部分减少。通过添加scgo稀释剂基本上没有改变闪蒸底部物的密度和氢含量。对于sct,添加中间馏分溶剂提高了氢含量,减少了硫含量并降低了密度。考虑到中间馏分溶剂的加氢处理性质,这不令人惊讶。通过以25重量%比75重量%的比率组合稀释的闪蒸底部物和稀释的sct,用于共同改质的所得混合进料具有相对于sct减小的密度同时还包括20.0重量%或更少的566℃+组分。

[0189]

在烘箱中将表2中显示的混合进料在100℃下加热几小时。然后将进料引入填充有como/al2o3催化剂的固定床反应器。催化剂包括2.7重量%co和8.3重量%mo,相对于催化剂的总重量。在加氢处理条件下将进料暴露于催化剂,该加氢处理条件包括温度范围为370℃-390℃,氢气压力为1200psig(~8.2mpa-g),重时空速(whsv)为0.8hr-1

,和氢气处理气体速率为3000scf/b(~510m3/m3)。选择加氢处理条件来研究温度对改质的影响。来自加氢处理的结果示于图14-17中。在图14-17中,图的起始部分对应于催化剂的“去边缘(de-edging)”阶段。

[0190]

图8显示加氢处理过程中氢气消耗。如图8中显示,随着温度提高氢气消耗量仅适度改变。相比之下,图9显示随着温度从370℃提高至390℃硫去除提高。提高温度还对566℃+转化量有显著影响,如图10中显示。小于15重量%的进料的566℃+部分在370℃下转化,而对于至少380℃的温度转化率为25重量%或更大。还在图11中说明了这种另外的转化,图11显示初始混合进料和在370℃、380℃和390℃下所得总液体产物的沸点曲线。如图11中显示,初始进料具有较大百分比的较高沸点化合物。380℃和390℃下总液体产物具有总体类似的沸点曲线。

[0191]

在表3中显示来自加氢处理的另外结果,其包括混合进料和来自370℃、380℃和390℃下加氢处理的总液体产物(tlp)的氢气含量、硫含量、密度和566℃+部分。

[0192]

表3总液体产物的性质

[0193] 混合进料370℃下tlp380℃下tlp380℃下tlph(重量%)8.199.599.539.62s(重量%)2.940.760.700.56

15℃下密度(g/ml)1.061.001.001.00566℃+(重量%)19.816.914.714.0

[0194]

基于表3中显示的结果,看起来至少一部分的硫去除对应于来自进料的闪蒸底部物部分的硫化合物的转化,因为在每种总液体产物中剩余的硫的量显著小于混合进料的仅sct部分中含有的硫的量。单独的来自闪蒸底部物的硫的部分将对应于混合进料中大于0.80重量%的硫含量。不受任何特定理论的束缚,基于来自混合进料的闪蒸底部物部分的硫的转化,认为对于混合进料而言一部分566℃+转化也对应于来自闪蒸底部物的566℃+化合物的转化。

[0195]

关于共同改质期间闪蒸底部物部分的转化的一个可能的问题是来源于转化过程的工作流体的品质可能退化。当处理sct或另一类型的热解焦油时,来源于中间馏分部分的工作流体可具有s

bn

为80或更大、或100或更大、或110或更大。由于闪蒸底部物较低的s

bn

值,闪蒸底部物的已转化部分可潜在地导致来自加氢处理流出物的中间馏分溶剂将具有较低的s

bn

值,从而使中间馏分溶剂较不适合用作工作流体。为了研究这点,蒸馏(在单独的实验中)来自370℃和380℃加氢处理运行的总液体产物以形成三种馏分。进行分离以产生具有重量比为1:5:4的三种馏分(轻质:中间馏分:底部物)。这样做是为了制备将适合于再循环作为溶剂辅助加氢处理方法的一部分的代表性中间馏分。表征每种中间馏分的s

bn

,结果是对于370℃中间馏分s

bn

为121和对于380℃中间馏分s

bn

为125。这与用于加氢处理的初始中间馏分的s

bn

相当,表明用作工作流体的中间馏分的潜在价值的退化很小或没有退化。因此,出乎意料地发现了闪蒸底部物与热解焦油的共同改质仍然允许由具有期望s

bn

的中间馏分形成工作流体。不受任何特定理论的束缚,认为来自闪蒸底部物馏分的566℃+组分的转化主要导致产生这样的化合物,这些化合物在1:5:4分馏过程中成为轻质馏分的一部分。

[0196]

实施例3-闪蒸底部物与sct的相容性

[0197]

在加氢处理之前与sct共混的闪蒸底部物的一个方便来源可为作为用于热解处理的进料制备的一部分形成的闪蒸底部物。为了减少或最小化热解进料中的非挥发性组分,热解处理机组可包括在达到热解温度之前进料流中的集成分离级。这个集成分离级可产生热解进料和对应于热解前闪蒸底部物馏分的底部物馏分。

[0198]

表4显示当由各种代表性原油制备热解进料时形成的闪蒸底部物馏分的性质。

[0199]

表4-闪蒸底部物组成

[0200]

闪蒸底部物的原油来源芳族化合物环烷烃链烷烃原油174.1018.847.06原油282.0513.054.90原油377.2816.975.60原油466.6323.837.48原油582.7712.005.24原油680.9212.436.66原油784.989.515.51原油877.3716.256.3870%原油1/30%原油277.1116.616.29

[0201]

表4中最后一行对应于来自原油1(70重量%)和原油2(30重量%)的闪蒸底部物的

共混物。该闪蒸底部物的共混物具有的组成大约对应于表4中的平均闪蒸底部物组成。该共混物被用作代表性共混物用于进一步研究用于共同改质的闪蒸底部物与sct的相容性。

[0202]

为了进一步调查相容性,将各种重量比的闪蒸底部物共混物和代表性蒸汽裂解焦油(sct)加热至100℃并然后一起混合。可商购得到的芳族流体(exxonmobil solvesso a200)用作对于中间馏分溶剂的合适替代。芳族流体的量对应于闪蒸底部物、sct和溶剂的总共混物的大约40重量%。然后将闪蒸底部物、sct和溶剂的混合物储存在100℃下20分钟。

[0203]

对于表4中显示的闪蒸底部物馏分,闪蒸底部物是高度芳族的。结果是,闪蒸底部物馏分的s

bn

值相对高,并且沥青质的沉淀问题较少。取而代之,表4中闪蒸底部物的沉淀问题与闪蒸底部物的蜡含量相关。然后使用温度分段显微镜来表征出现不溶物的温度和混合物显示完全可溶的温度范围。表5中显示来自溶解度研究的结果。

[0204]

表5-sct和闪蒸底部物的相容性

[0205][0206]

如表5中显示,在40重量%的芳族溶剂的存在下组合代表性sct与代表性闪蒸底部物共混物导致在研究的sct与闪蒸底部物的全部比率下相容的样品。当出现不溶的材料时,不溶的材料对应于链烷烃材料而不是沥青质。应注意表4中的各种闪蒸底部物全部对应于具有相对低的链烷烃含量的馏分。结果是,表4中全部的闪蒸底部物(包括表5中使用的共混物)具有相对高的s

bn

。与芳族溶剂组合,这允许沥青质保留在溶液中。然而,随着混合物中闪蒸底部物的量提高,链烷烃分子将沉淀的温度提高。沉淀温度正远低于处理sct与闪蒸底部物的任何反应温度。基于表6中数据的一种可能的工艺修改可为加热反应器之间的导管管线,使得sct和闪蒸底部物的混合物的温度在处理步骤之间保持高于80℃、或高于100℃。

[0207]

本申请中的描述意图是说明性的并且没有限制本发明。本领域技术人员将认识到在不背离本发明的情况下能够改变本发明中使用的材料和方法并且改变本文所述发明的实施方案。应理解,本发明的一些实施方案可能没有表现出本发明的全部优点或实现本发明的每个目的。本发明的范围仅通过以下权利要求书限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1