通过部分冷凝生产一氧化碳的方法和装置与流程

[0001]

本发明涉及通过部分冷凝生产一氧化碳的方法和装置。

背景技术:

[0002]

用于生产一氧化碳和氢气的单元可分成两部分:

[0003]

合成气的生成(基本含有h2、co、ch4、co2、ar和n2的混合物)。在用于生产合成气的各种工业路线中,基于煤气化的路线似乎日益壮大,特别是在煤藏丰富的国家,如中国。天然气的部分氧化法也可证实有利于单独地或以低h2/co生产比率生产co。另一路线是蒸汽重整。

[0004]

合成气的净化.发现以下这些:

[0005]

·

用于用液体溶剂洗涤以除去合成气中存在的大部分酸性气体的单元;

[0006]

·

用于在吸附剂床上净化的单元;

[0007]

·

用于生产co的深冷分离单元,其被称为冷箱。

[0008]

在由气流床(entrained bed)或流化床煤气化生产合成气的情况下,冷箱工艺是部分冷凝。以meg、tdi/mdi或pc应用为例,在冷箱中必须包括ch4分离塔。

[0009]

在来自ep 0677483的图中,通过在主交换器中冷却合成气和通过循环,供应这两个闪蒸分离和co/ch4分离塔的再沸能量。合成气在重新进入用于分离氢气的分离器容器之前全部冷却到热交换器的冷端。

[0010]

缺点在于:

[0011]

·

这两个塔在交换线路中的再沸不能够良好调节再沸能量。

[0012]

·

制冷循环的能量消耗高,因为将合成气全部冷却到冷端。没有容器可供合成气中间冷凝以从中提取冷凝液并避免其过冷(subcooling)。

[0013]

wo18039313描述了这两个塔的独立再沸器及合成气的冷却,但根据图3、4和5将合成气整体(离开再沸器的流出液体和气体)冷却到交换线路的冷端。在图1和2中,两个再沸器串联,将来自闪蒸塔的再沸器的输出物整体送往与冷端共享的分离器。离开co/ch4塔的再沸器的流出液体在交换线路中过冷(subcooled)。

[0014]

缺点在于:

[0015]

·

如果两个再沸器串联,则当第一再沸器出口的温度随输入的合成气的组成扰动而变时,这造成汽提塔的再沸能量的不稳定性。

[0016]

·

将来自第二再沸器的输出物直接送往高压合成气容器。为了使来自第二再沸器的输出物处于接近高压合成气容器的温度,必须降低汽提塔的压力,其结果是增加了塔顶气体中的co量。如果闪蒸气体没有再循环,co收率因此降低,或塔顶气体再循环的压缩能量增加。

[0017]

·

co/ch4塔在汽提塔的压降后的低压下运行,这增加了来自该塔的co输出物的压缩能量。

[0018]

·

制冷循环的能量高,因为将合成气全部冷却到冷端,在用于在再沸器出口处的

合成气的部分冷凝的容器出口的液体过冷(subcooled)并因此消耗制冷循环。

[0019]

在us6266976中,通过合成气的冷却和在交换线路中的循环,提供这两个塔的再沸能量。将来自用于由交换线路的第一交换器输出的合成气的部分冷凝的第一容器的液体送往汽提塔,但作为回流而非在中间级(流体146)。

[0020]

来自用于合成气的部分冷凝的第二容器的液体的一部分作为汽提塔的回流传送,但在已经在交换线路中再加热之后传送。

[0021]

缺点在于:

[0022]

·

这两个塔在交换线路中的再沸不能够良好控制再沸能量。

[0023]

·

在汽提塔塔顶出口处的闪蒸气体中的高co含量导致用于再循环闪蒸分离气体的能量增加或如果闪蒸分离气体没有再循环,导致co收率损失。

技术实现要素:

[0024]

根据本发明的一个主题,提供了一种通过在包含第一塔和第二塔的塔系统中低温蒸馏而分离氢气、甲烷和一氧化碳的混合物的方法,在所述方法中:

[0025]

i.所述混合物在第一热交换器中冷却并且其至少一部分在至少一个第二热交换器中部分冷凝,第二热交换器是所述塔系统的第二塔的塔底再沸器,并且将通过部分冷凝产生的液体的至少一部分或由这种液体通过至少一个部分冷凝步骤衍生的液体送往第一塔的中间级,只有所述混合物的所述至少一部分和来自第二塔的塔底液在第二热交换器中交换热,将汽化的塔底液送回作为其来源的第二塔,

[0026]

ii.从第一塔中取出富氢塔顶气体并在第一热交换器中再加热,

[0027]

iii.从第一塔的底部取出富集一氧化碳和甲烷的液体并将其送往第二塔的至少一个中间级,

[0028]

iv.从第二塔的底部取出富甲烷液体并从第二塔的顶部取出富一氧化碳的流体,和

[0029]

v.产生制冷以借助制冷循环使所述方法保持冷。

[0030]

根据其它任选方面:

[0031]

·

将冷却混合物的一部分送往第一塔的再沸器;

[0032]

·

将冷却混合物的至少一部分送往第二交换器以进行冷却,第二交换器是第二塔的再沸器,然后将冷却混合物的所述至少一部分送往第三交换器,其是第一塔的再沸器;

[0033]

·

将冷却混合物的至少一部分送往第二塔的再沸器以部分冷凝从而产生气体和液体,然后将气体送往第三交换器,其是第一塔的再沸器,并将由所述气体在第三交换器中的至少部分冷凝产生的液体的至少一部分送往第一塔的中间点;

[0034]

·

将在所述混合物的至少一个部分冷凝步骤后产生的冷凝部分送往所述塔系统的第一塔的顶部;

[0035]

·

第一塔具有塔底再沸器并且没有塔顶冷凝器;

[0036]

·

第一塔在13至16bar abs之间运行;

[0037]

·

第二塔在6bar abs以上的压力下运行;

[0038]

·

第二塔具有塔底再沸器和塔顶冷凝器;

[0039]

·

来自第一塔的塔顶气体含有少于35摩尔%或甚至少于25摩尔%的一氧化碳;

[0040]

·

来自第一塔的塔顶气体含有多于60摩尔%或甚至多于75摩尔%的氢气;

[0041]

·

所述混合物在第一热交换器(3,9)中冷却到其中间温度,然后在送往再沸器之前离开第一热交换器;

[0042]

·

来自第二塔的顶部的富一氧化碳的流体和/或来自第一塔的富氢塔顶气体在第一热交换器中从第一热交换器的冷端冷却;

[0043]

·

由在第一热交换器中冷却的混合物的部分冷凝生成的气体在第一热交换器的最冷部分中冷却。

[0044]

根据本发明的另一主题,提供了一种通过低温蒸馏分离氢气、甲烷和一氧化碳的混合物的装置,所述装置包含:包含第一塔和第二塔的塔系统、第一热交换器、第二热交换器、用于将待冷却的混合物送往第一热交换器的工具、用于将待部分冷凝的冷却混合物送往作为所述塔系统的第二塔的塔底再沸器的至少第二热交换器的工具、用于将通过部分冷凝产生的液体的至少一部分或由这种液体通过至少一个部分冷凝步骤衍生的液体送往第一塔的中间级的工具——只有所述混合物和来自塔的塔底液在第二热交换器中交换热、用于将汽化的塔底液送回作为其来源的塔的工具、用于从第一塔中取出富氢塔顶气体的工具、用于将要再加热的塔顶气体送往第一热交换器的工具、用于从第一塔的底部取出富集一氧化碳和甲烷的液体的工具、用于将富集一氧化碳和甲烷的液体送往第二塔的至少一个中间级的工具、用于从第二塔的底部取出富甲烷液体的工具、用于从第二塔的顶部取出富一氧化碳的流体的工具和用于产生制冷以使所述方法保持冷的制冷循环。

附图说明

[0045]

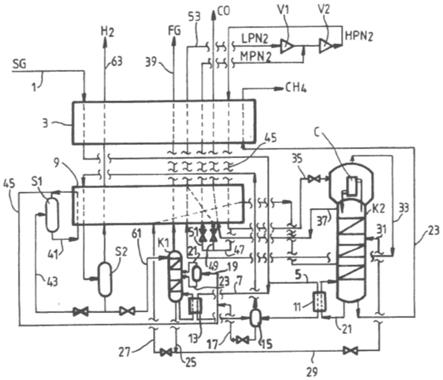

图1描述了根据本发明分离气体混合物,如合成气的方法。

[0046]

图2描述了根据本发明分离气体混合物的方法,其类似于图1。

具体实施方式

[0047]

参照图1和2非常详细地描述本发明,它们图解根据本发明的方法。

[0048]

[图1]描述了根据本发明分离气体混合物,如合成气的方法。两个再沸器并联,在这两个再沸器出口具有共用容器,所得气体在交换线路中冷却并将液体部分送往汽提塔的中间部。

[0049]

含有至少一氧化碳、氢气和甲烷的气体混合物1在具有两个区段3、9的热交换器的第一区段3中冷却。

[0050]

将冷却混合物分成两个部分5、7。部分7通过在塔k1的塔底再沸器13中冷却而部分冷凝,塔k1是汽提塔。部分5通过在塔k2的塔底再沸器中冷却而部分冷凝,塔k2是co/ch4蒸馏塔。部分冷凝流在相分离器15中混合。

[0051]

产生的气体在交换器的区段9中冷却,在此将其部分冷凝并送往相分离器s2。来自相分离器s2的气体63在区段9、3中再加热。将来自相分离器s2的液体送往塔k1的顶部。

[0052]

将来自相分离器15的液体17膨胀,然后与另一个流体混合以形成两相流体19。流体19在相分离器中分离以形成气体21和液体23,将两者送往塔k1的中间级。

[0053]

来自相分离器15的液体的一部分45在热交换器的区段9中冷却,在此其部分冷凝,随后送往相分离器s1。

[0054]

将来自相分离器s2的塔底液一分为二。一个部分61作为液体送往塔k1的顶部。剩余部分43膨胀并进给到相分离器s1。在分离器s1中形成的液体41在区段9中汽化从而与来自分离器s1的气体形成气体混合物,并将形成的流体45与来自分离器15的流体17混合。

[0055]

来自塔k1的塔顶气体21在两个区段9、3中再加热以形成富氢气体63。

[0056]

来自塔k1的塔底液在再沸器13中汽化并送回塔k1。

[0057]

塔k1在13至16bar abs的压力下运行,且塔顶气体21具有下列组成:

[0058]

·

co:20-35摩尔%

[0059]

·

h2:65-80%

[0060]

·

ch4:0.1%

[0061]

·

n2:0.5%

[0062]

·

ar:0.1%

[0063]

将来自塔k1的塔底液一分为二以形成两个膨胀液体流体27、31。将膨胀流体31送往第二塔k2的中间级并将膨胀流体27在区段9中部分再加热以送往低于流体31的入口的第二塔k2的中间级。

[0064]

将塔底液21送往再沸器11,汽化并送回塔k2,其在高于6bar abs的压力下运行。

[0065]

来自塔k2的另一塔底液23在区段3中再加热以形成富甲烷产物。

[0066]

来自塔k2的塔顶气体37在区段9、3中再加热以形成富一氧化碳产物。

[0067]

在区段9中通过包含两个压缩机v1、v2和具有在不同压力下的两个汽化级的氮气循环向co/ch4塔k2的塔顶冷凝器c进给液体。这个循环完全独立于该方法的其余部分并可被不同的制冷循环替代。

[0068]

[图2]描述了根据本发明分离气体混合物的方法,其类似于图1。两个再沸器11、13串联。因此,在区段3中冷却的混合物1仅作为流体5到达第一再沸器11,将塔底液21汽化并由此部分冷凝。将部分冷凝的混合物送往在第一再沸器11的出口的分离器容器15。将来自容器15的液体17送往容器65,将其液体67送往塔k1的中间部。来自容器15的气体77在第二再沸器13中部分冷凝。第二容器65在第二再沸器13的出口。第二容器65的气相部分在交换线路9中冷却,同时分别在再沸器出口的这两个容器15、65的液体部分17、67送往塔k1的中间部。

[0069]

应该根据输入合成气1的压力和输入合成气1中的co含量从两个图中选择解决方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1