基于络合铁催化剂的低含硫煤气的单塔脱硫装置及工艺的制作方法

[0001]

本发明涉及脱硫技术领域,尤其涉及一种基于络合铁催化剂的低含硫煤气的单塔脱硫装置及工艺。

背景技术:

[0002]

煤炭在我国资源结构占很大比重,由煤转化而来煤气则是重要的化工基础原料。一般而言,煤气中的硫化氢含量与其加工处理的原料煤的含硫量成正比关系,对于低含硫的煤气,如半水煤气、水煤气和部分焦炉煤气,其中的煤气中硫化氢含量基本不会超过5g/nm3。化工行业用的原料煤气在使用前必须进行脱硫处理,一般为湿法的预脱硫再加上干法的精脱硫,以免引起后端催化剂的失活。

[0003]

煤气预脱硫一般采用以na2co3或氨为碱源,脱硫催化剂一般以pds为核心的复配催化剂,脱硫工艺有高塔再生工艺、低塔喷射再生工艺和一体塔工艺。近年来,用作原料气的煤气预脱硫后的煤气硫化氢含量要求不超过20mg/nm3,而当煤气中硫化氢含量超过3g/nm3时,使用传统的pds脱硫工艺,即使设计为两级串联脱硫,也很难保证预脱硫后煤气中的硫化氢含量低于50mg/nm3;且随着装置的运行,由于pds类催化剂本身特点,若脱硫液不进行定期大量外排,脱硫液副盐含量会逐渐累积,脱硫效果会越来越差,且预脱硫后煤气硫化氢含量波动较大。

技术实现要素:

[0004]

为了解决以上问题,本发明的目的是提供一种基于络合铁催化剂的低含硫煤气的单塔脱硫装置及工艺,具有装置简单,工艺流程短,成本低的特点。

[0005]

为实现上述目的,本发明所设计的基于络合铁催化剂的低含硫煤气的单塔脱硫装置,包括脱硫单元、再生单元以及脱硫液循环单元,所述脱硫单元包括一台脱硫塔,所述脱硫塔包括塔体,所述塔体的上部设有脱硫液入口,所述塔体的下部设有煤气入口和脱硫液出口,所述塔体的顶部设有净化气出口,所述塔体内的上部设有喷淋装置,其特征在于,所述塔体内设有两层填料层和四层液体分布器,所述两层填料层分别为第一填料层和第二填料层,所述四层液体分布器分别为第一液体分布器、第二液体分布器、第三液体分布器和第四液体分布器,所述第一液体分布器、第二液体分布器、第三液体分布器和第四液体分布器从上至下等距相间布置在煤气入口和喷淋装置之间,所述第一填料层布置在喷淋装置和第一液体分布器之间,所述第二填料层布置在第一液体分布器和第二液体分布器之间。

[0006]

作为优选方案,所述再生单元包括低塔喷射再生槽和再生喷射器,所述再生喷射器的脱硫液入口通过管道与脱硫塔的脱硫液出口连接,所述低塔喷射再生槽的脱硫液出口通过管道与脱硫塔的脱硫液入口连接。

[0007]

作为优选方案,所述脱硫塔内还设有除沫器,所述除沫器布置在脱硫液入口和喷淋装置之间。

[0008]

作为优选方案,所述脱硫液循环单元包括液封槽、富液槽、碱液储槽、络合铁催化

剂贮槽、贫液槽、富液泵和贫液泵,所述富液槽的入口分别与液封槽和碱液储槽连接,液封槽与脱硫塔的脱硫液出口连接,所述贫液槽的入口分别与低塔喷射再生槽和络合铁催化剂贮槽连接,所述贫液槽的出口经贫液泵与脱硫塔的脱硫液入口连接。

[0009]

一种基于络合铁催化剂的低含硫煤气的单塔脱硫工艺,其特征在于,包括步骤:

[0010]

1)脱硫:从脱硫塔的下部通入低含硫煤气,脱硫塔的上部通入脱硫液,低含硫煤气与脱硫液逆流接触脱硫,脱硫液在塔内气液接触过程中利用四层液体分布器经过四次再分布,利用第一液体分布器再分布后经过第一填料层进行一段填料脱硫,利用第二液体分布器再分布后经过第二填料层进行二段填料脱硫,利用第三液体分布器进行三段喷淋脱硫,利用第四液体分布器进行四段喷淋脱硫;将经脱硫塔脱硫液净化后的煤气送至后序工段;

[0011]

2)脱硫液再生:收集脱硫塔流出的脱硫液,向脱硫液中补充碱液后通入再生单元中,脱硫液在再生单元中与空气中的氧气发生氧气再生反应,产生的硫泡沫从再生单元的顶部排出,再生后的脱硫液补充络合铁催化剂溶液后返回至脱硫塔中进行循环脱硫。

[0012]

作为优选方案,步骤2)中,所述再生单元包括低塔喷射再生槽和再生喷射器,脱硫液打入再生喷射器中,脱硫液与再生喷射器内吸入的空气接触发生氧气再生反应,产生的硫泡沫由低塔喷射再生槽的顶部排出,被氧化再生后的脱硫液进入低塔喷射再生槽,由低塔喷射再生槽自然溢流后生成脱硫贫液,向脱硫贫液中补充络合铁催化剂溶液后得到脱硫混合液,脱硫混合液返回至脱硫塔中进行循环脱硫,进入低塔喷射再生槽的空气随脱硫液一起并流向上流动由低塔喷射再生槽的顶部排出。

[0013]

作为优选方案,步骤1)中脱硫塔的下部通入的低含硫煤气的硫化氢含量不高于5g/nm3。

[0014]

作为优选方案,所述络合铁催化剂溶液是将络合铁催化剂溶解在去离子水中所得,控制脱硫混合液中总铁浓度为500~3000mg/l。

[0015]

作为优选方案,所述低含硫煤气在脱硫塔内的流速为0.3~0.8m/s,所述脱硫塔中脱硫溶液的喷淋密度为30~60m3/m2·

h,所述低含硫煤气通过脱硫塔的压力降为300~1000pa。

[0016]

作为优选方案,基于络合铁催化剂的低含硫煤气的单塔脱硫工艺,通过低含硫煤气的单塔脱硫装置实现,所述低含硫煤气的单塔脱硫装置包括脱硫单元、再生单元以及脱硫液循环单元,所述脱硫单元包括一台脱硫塔,所述脱硫塔包括塔体,所述塔体的上部设有脱硫液入口,所述塔体的下部设有煤气入口和脱硫液出口,所述塔体的顶部设有净化气出口,所述塔体内的上部设有喷淋装置,其特征在于,所述塔体内设有两层填料层和四层液体分布器,所述两层填料层分别为第一填料层和第二填料层,所述四层液体分布器分别为第一液体分布器、第二液体分布器、第三液体分布器和第四液体分布器,所述第一液体分布器、第二液体分布器、第三液体分布器和第四液体分布器从上至下等距相间布置在煤气入口和喷淋装置之间,所述第一填料层布置在喷淋装置和第一液体分布器之间,所述第二填料层布置在第一液体分布器和第二液体分布器之间;

[0017]

所述脱硫塔内还设有除沫器,所述除沫器布置在脱硫液入口和喷淋装置之间;

[0018]

所述再生单元包括低塔喷射再生槽和再生喷射器,所述再生喷射器的脱硫液入口通过管道与脱硫塔的脱硫液出口连接,所述低塔喷射再生槽的脱硫液出口通过管道与脱硫塔的脱硫液入口连接;

[0019]

所述脱硫液循环单元包括液封槽、富液槽、碱液储槽、络合铁催化剂贮槽、贫液槽、富液泵和贫液泵,所述富液槽的入口分别与液封槽和碱液储槽连接,液封槽与脱硫塔的脱硫液出口连接,所述贫液槽的入口分别与低塔喷射再生槽和络合铁催化剂贮槽连接,所述贫液槽的出口经贫液泵与脱硫塔的脱硫液入口连接。

[0020]

与现有煤气脱硫工艺相比,本发明的优点如下:

[0021]

(1)本发明的脱硫塔内设有四层液体分布器和两层填料层,脱硫液体在塔内气液接触过程中利用四层液体分布器经过了四次再分布,第一次和第二次分布后分别经过一层填料进行填料脱硫,第三次和第四次分布后进行喷淋脱硫。两层填料脱硫段和两层喷淋脱硫段相结合能够提高脱硫的效率,使低含硫煤气的硫化氢含量降至5mg/nm3以下。

[0022]

(2)本发明采用一台脱硫塔进行脱硫工序,相比于传统串联几台脱硫塔的设备,明显简化了脱硫流程,降低成本。

[0023]

(3)本发明采用络合铁催化剂,其选择性高,能控制脱硫富盐增长,消除废液排放。

[0024]

(4)本发明的脱硫液的循环量小,运行费用低。

附图说明

[0025]

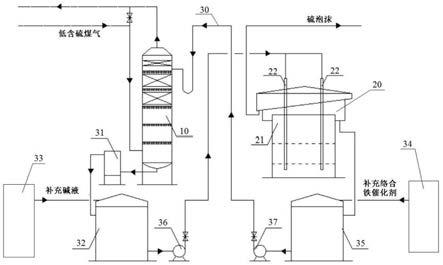

图1为本发明基于络合铁催化剂的低含硫煤气的单塔脱硫装置的结构示意图;

[0026]

图2为图1中脱硫塔的结构示意图;

[0027]

图中各部件标号如下:脱硫塔10、塔体11、脱硫液入口11a、煤气入口11b、脱硫液出口11c、净化气出口11d、人孔11e、除沫器11f、喷淋装置12、第一填料层13、第二填料层14、第一液体分布器15、第二液体分布器16、第三液体分布器17、第四液体分布器18、封头19、再生单元20、低塔喷射再生槽21、再生喷射器22、脱硫液循环单元30、液封槽31、富液槽32、碱液储槽33、络合铁催化剂贮槽34、贫液槽35、富液泵36、贫液泵37。

具体实施方式

[0028]

为更好地理解本发明,以下将结合具体实例对发明进行详细的说明。

[0029]

请参阅图1和图2,基于络合铁催化剂的低含硫煤气的单塔脱硫装置包括脱硫单元、再生单元20以及脱硫液循环单元30,所述脱硫单元包括一台脱硫塔10,所述脱硫塔10包括塔体11,所述塔体11的上部设有脱硫液入口11a,所述塔体11的下部设有封头19,封头19的上方设有煤气入口11b,封头19的下方设有脱硫液出口11c,所述塔体11的顶部设有净化气出口11d,所述塔体11内的上部设有喷淋装置12,所述塔体11内设有两层填料层和四层液体分布器,所述两层填料层分别为第一填料层13和第二填料层14,所述四层液体分布器分别为第一液体分布器15、第二液体分布器16、第三液体分布器17和第四液体分布器18,所述第一液体分布器15、第二液体分布器16、第三液体分布器17和第四液体分布器18从上至下等距相间布置在煤气入口11b和喷淋装置12之间,所述第一填料层13布置在喷淋装置12和第一液体分布器15之间,所述第二填料层14布置在第一液体分布器15和第二液体分布器16之间;

[0030]

其中所述脱硫塔10内还设有除沫器11f和人孔11e,除沫器11f布置在脱硫液入口11a和喷淋装置12之间;第一液体分布器15、第二液体分布器16、第三液体分布器17和第四液体分布器18的上方均设有人孔11e。

[0031]

其中所述再生单元20包括低塔喷射再生槽21和再生喷射器22,所述再生喷射器22的脱硫液入口通过管道与脱硫塔10的脱硫液出口11c连接,所述低塔喷射再生槽21的脱硫液出口通过管道与脱硫塔10的脱硫液入口11a连接;

[0032]

所述脱硫液循环单元30包括液封槽31、富液槽32、碱液储槽33、络合铁催化剂贮槽34、贫液槽35、富液泵36和贫液泵37,所述富液槽32的入口分别与液封槽31和碱液储槽33连接,液封槽31与脱硫塔10的脱硫液出口11c连接,所述贫液槽35的入口分别与低塔喷射再生槽21和络合铁催化剂贮槽34连接,所述贫液槽35的出口经贫液泵37与脱硫塔10的脱硫液入口11a连接。

[0033]

利用上述单塔脱硫装置进行低含硫煤气的单塔脱硫工艺,包括步骤:

[0034]

1)脱硫:从脱硫塔10的下部通入低含硫煤气,脱硫塔10的上部通入脱硫液,低含硫煤气与脱硫液逆流接触脱硫,脱硫液在塔内气液接触过程中利用四层液体分布器经过四次再分布,利用第一液体分布器15再分布后经过第一填料层13进行一段填料脱硫,利用第二液体分布器16再分布后经过第二填料层14进行二段填料脱硫,利用第三液体分布器17进行三段喷淋脱硫,利用第四液体分布器18进行四段喷淋脱硫;将经脱硫塔脱硫液净化后的煤气送至后序工段;

[0035]

2)脱硫液再生:收集脱硫塔10流出的脱硫液,向脱硫液中补充碱液后通入再生喷射器22中,碱液为浓氨水或碳酸钠溶液,脱硫液与再生喷射器22内吸入的空气接触发生氧气再生反应,产生的硫泡沫由低塔喷射再生槽21的顶部排出,被氧化再生后的脱硫液进入低塔喷射再生槽21,由低塔喷射再生槽21自然溢流后生成脱硫贫液,向脱硫贫液中补充络合铁催化剂溶液后得到脱硫混合液,脱硫混合液返回至脱硫塔10中进行循环脱硫,进入低塔喷射再生槽21的空气随脱硫液一起并流向上流动由低塔喷射再生槽21的顶部排出。

[0036]

其中络合铁催化剂溶液是将络合铁催化剂溶解在去离子水中所得,络合铁催化剂购自武汉国力通能源环保股份有限公司的glt络合铁复合催化剂。

[0037]

实施例1~4中各工艺参数如表1:

[0038]

表1

[0039][0040]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1