半导体封装方法及半导体封装结构与流程

1.本技术涉及半导体技术领域,特别涉及一种半导体封装方法及半导体封装结构。

背景技术:

2.在半导体封装技术中,常常将具有不同功能的裸片封装在一个封装结构中,以形成特定作用,以得到多芯片组件multi-chip module(mcm),多芯片组件具有高性能和多功能化等优势。

3.随着电子设备小型化轻量化的发展,结构紧凑、体积小的多芯片组件受到越来越多的市场青睐。因此如何减小多芯片组件的体积成为研究的热点。

技术实现要素:

4.本技术实施例的第一方面提供了一种半导体封装方法。所述半导体封装方法包括:

5.形成包封结构,所述包封结构包括第一包封层及第一裸片,所述第一包封层上设有内凹的腔体,所述第一裸片位于所述腔体内,所述第一裸片具有正面,所述第一裸片的正面设有焊垫;

6.在所述第一裸片的正面形成第一导电结构,所述第一导电结构包括与所述第一裸片的焊垫电连接的第一再布线层以及位于所述第一再布线层背离所述第一裸片一侧的第一导电凸柱;

7.将第二裸片贴装在所述第一再布线层背离所述第一裸片的一侧,所述第二裸片具有正面,所述第二裸片的正面背离所述第一再布线层,所述第二裸片的正面设有焊垫;

8.形成第二导电结构,所述第二导电结构将所述第一导电凸柱与所述第二裸片的焊垫电连接;

9.在所述第一包封层上形成通孔;

10.形成第三导电结构,所述第三导电结构位于所述第一包封层背离所述第一裸片的正面的一侧,通过位于所述通孔中的第一导电部与所述第一导电结构电连接;

11.形成封装结构件,所述封装结构件包括第二包封层、第三裸片及第四导电结构,所述第二包封层上设有内凹的容纳腔,所述第三裸片位于所述容纳腔内,所述第三裸片具有正面,所述第三裸片的正面设有焊垫;所述第四导电结构位于所述第三裸片的正面,与所述第三裸片的焊垫电连接;

12.将所述封装结构件固定在所述第三导电结构背离所述第二导电结构的一侧,使所述第四导电结构与所述第三导电结构电连接。

13.在一个实施例中,所述第一包封层包括相对的第一表面与第二表面,所述第一表面背离所述第一导电结构,所述第一再布线层在所述第一表面上的正投影的一部分位于所述第一裸片在所述第一表面上的正投影之外;

14.所述第一导电凸柱在所述第一表面上的正投影位于所述第一裸片在所述第一表

面上的正投影之外。

15.在一个实施例中,所述形成第二导电结构之前,所述半导体封装方法还包括:在所述第二裸片背离所述第一裸片的一侧形成第一介电层;所述第一介电层覆盖所述第一再布线层,所述第一介电层上设有暴露所述第二裸片的焊垫的第一开孔,所述第一导电凸柱的表面露出所述第一介电层;所述第二导电结构包括填充在所述第一开孔内的第二导电部,所述第二导电部将所述第二裸片的焊垫电连接;

16.或者,

17.所述将第二裸片贴装在所述第一再布线层背离所述第一裸片的一侧,包括:将所述第一再布线层背离所述第一裸片的一侧施加介电材料;对所述介电材料加热,以使所述介电材料的粘度减小,并将第二裸片置于所述介电材料中;继续对所述介电材料加热,在所述介电材料降温后固化形成第一介电层,并使所述第二裸片固定在所述第一介电层中;所述第一介电层覆盖所述第一再布线层,所述第一介电层上设有暴露所述第二裸片的焊垫的第一开孔,所述第一导电凸柱的表面露出所述第一介电层;所述第二导电结构包括填充在所述第一开孔内的第二导电部,所述第二导电部将所述第二裸片的焊垫电连接。

18.在一个实施例中,所述形成第三导电结构之后,且在所述将所述封装结构件固定在所述第三导电结构背离所述第二导电结构的一侧之前,所述半导体封装方法还包括:

19.将预布线基板固定在所述第三导电结构背离所述第一裸片的一侧,所述预布线基板包括预布线线路,所述预布线线路与所述第三导电结构电连接;所述封装结构件固定在所述预布线基板背离所述第三导电结构的一侧,所述第三导电结构通过所述预布线线路与所述第四导电结构电连接。

20.在一个实施例中,所述将预布线基板固定在所述第三导电结构背离所述第一裸片的一侧之后,所述半导体封装方法还包括:

21.形成第二介电层,所述第二介电层包覆所述预布线基板,所述预布线线路背离所述第一裸片的一侧露出所述第二介电层。

22.在一个实施例中,所述形成封装结构件,包括:

23.将第三裸片贴装于载板上,所述第三裸片的正面设有焊垫;

24.形成第二包封层,所述第二包封层覆盖在所述载板上,包封住所述第三裸片;

25.剥离所述载板,露出所述第三裸片的正面;

26.在所述第三裸片的正面形成第四导电结构。

27.在一个实施例中,所述在所述第一包封层上形成通孔的步骤于所述在所述第一裸片的正面形成第一导电结构的步骤之前执行;或者,所述在所述第一包封层上形成通孔的步骤于所述在所述第一裸片的正面形成第一导电结构的步骤之后执行。

28.本技术实施例的第二方面提供了一种半导体封装结构,所述半导体封装结构包括:

29.第一包封层,所述第一包封层上设有内凹的腔体,所述第一包封层上设有通孔,所述通孔内设有第一导电部;

30.第一裸片,位于所述腔体内,所述第一裸片具有正面,所述第一裸片的正面设有焊垫;

31.第一导电结构,位于所述第一裸片的正面,所述第一导电结构包括与所述第一裸

片的焊垫电连接的第一再布线层以及位于所述第一再布线层背离所述第一裸片一侧的第一导电凸柱;

32.第二裸片,位于所述第一再布线层背离所述第一裸片的一侧,所述第二裸片具有正面,所述第二裸片的正面背离所述第一再布线层,所述第二裸片的正面设有焊垫;

33.第二导电结构,位于所述第二裸片背离所述第一裸片的一侧,所述第二导电结构将所述第一导电凸柱与所述第二裸片的焊垫电连接;

34.第三导电结构,所述第三导电结构位于所述第一包封层背离所述第一裸片的正面的一侧,通过所述第一导电部与所述第一导电结构电连接;

35.封装结构件,位于所述第三导电结构背离所述第一裸片的一侧,所述封装结构件包括第二包封层、第三裸片及第四导电结构;所述第二包封层上设有内凹的容纳腔,所述第三裸片位于所述容纳腔内,所述第三裸片具有正面,所述第三裸片的正面设有焊垫;所述第四导电结构位于所述第三裸片的正面,分别与所述第三裸片的焊垫及所述第三导电结构电连接。

36.在一个实施例中,所述第一包封层包括相对的第一表面与第二表面,所述第一表面背离所述第一导电结构,所述第一再布线层在所述第一表面上的正投影的一部分位于所述第一裸片在所述第一表面上的正投影之外;

37.所述第一导电凸柱在所述第一表面上的正投影位于所述第一裸片在所述第一表面上的正投影之外。

38.在一个实施例中,所述半导体封装结构还包括第一附接材料层,所述第二裸片通过所述第一附接材料层贴装在所述第一再布线层上;或者,

39.所述半导体封装结构还包括位于第一再布线层背离所述第一裸片一侧的第一介电层,所述第二裸片背离所述第一裸片的表面、所述第二裸片朝向所述第一裸片的表面及所述第二裸片的侧面均被所述第一介电层包覆。

40.在一个实施例中,所述半导体封装结构还包括位于所述第一再布线层背离所述第一裸片的一侧的第一介电层,所述第一介电层覆盖所述第一再布线层,所述第一导电凸柱的表面露出所述第一介电层;所述第一介电层上设有暴露所述第二裸片的焊垫的第一开孔;所述第二导电结构包括填充在所述第一开孔内的第二导电部及与位于所述第一介电层背离所述第二裸片一侧的第二再布线层。

41.在一个实施例中,所述半导体封装结构还包括位于所述第三导电结构与所述第四导电结构之间的预布线基板,所述预布线基板包括预布线线路,所述预布线线路分别与所述第三导电结构及所述第四导电结构电连接。

42.在一个实施例中,所述半导体封装结构还包括位于所述第三导电结构与所述第四导电结构之间的第二介电层,所述第二介电层包覆所述预布线基板,且所述预布线线路背离所述第一裸片的一侧露出所述第二介电层。

43.本技术实施例所达到的主要技术效果是:

44.本技术实施例提供的半导体封装方法及半导体封装结构,通过在第一裸片的正面形成与第一裸片的焊垫电连接的第一导电结构,并在第一导电结构的第一再布线层上贴装第二裸片,第二裸片的正面形成的第二导电结构将第一导电结构的第一导电凸柱与第二裸片的焊垫电连接,从而第一裸片与第二裸片的电连接;第三裸片通过第三导电结构及第四

导电结构与第一裸片电连接,则第一裸片、第二裸片及第三裸片电连接,使得半导体封装结构的功能较多;并且,由于第一裸片、第二裸片与第三裸片是堆叠设置的,使得半导体封装结构的体积较小,且可适用于尺寸较大的裸片的封装。

附图说明

45.图1是本技术一示例性实施例提供的半导体封装方法的流程图;

46.图2是本技术另一示例性实施例提供的半导体封装方法的流程图;

47.图3是本技术一示例性实施例提供的形成包封结构的流程图;

48.图4是本技术一示例性实施例提供的制备第一裸片的硅片的结构示意图;

49.图5是图4所示的硅片的活性面上形成有保护膜的结构示意图;

50.图6是对图5所示的硅片进行切割得到的结构示意图;

51.图7是本技术一示例性实施例提供的第一裸片的结构示意图;

52.图8是本技术一示例性实施例提供的半导体封装结构的第一中间结构的结构示意图;

53.图9是本技术一示例性实施例提供的半导体封装结构的第二中间结构的结构示意图;

54.图10是本技术一示例性实施例提供的包封结构的结构示意图;

55.图11是本技术一示例性实施例提供的半导体封装结构的第三中间结构的结构示意图;

56.图12是本技术一示例性实施例提供的制备第二裸片的硅片的结构示意图;

57.图13是本技术一示例性实施例提供的第二裸片的结构示意图;

58.图14是本技术一示例性实施例提供的半导体封装结构的第四中间结构的结构示意图;

59.图15是本技术一示例性实施例提供的半导体封装结构的第五中间结构的结构示意图;

60.图16是本技术一示例性实施例提供的半导体封装结构的第六中间结构的结构示意图;

61.图17是本技术一示例性实施例提供的半导体封装结构的第七中间结构的结构示意图;

62.图18是本技术一示例性实施例提供的半导体封装结构的第八中间结构的结构示意图;

63.图19是本技术一示例性实施例提供的半导体封装结构的第九中间结构的结构示意图;

64.图20是本技术一示例性实施例提供的半导体封装结构的第十中间结构的结构示意图;

65.图21是本技术一示例性实施例提供的半导体封装结构的第十一中间结构的结构示意图;

66.图22是本技术一示例性实施例提供的半导体封装结构的第十二中间结构的结构示意图;

67.图23是本技术一示例性实施例提供的半导体封装结构的第十三中间结构的结构示意图;

68.图24是本技术一示例性实施例提供的预布线基板的结构示意图;

69.图25是图24所示的预布线基板的一个子区域的剖视图;

70.图26是本技术一示例性实施例提供的半导体封装结构的第十四中间结构的结构示意图;

71.图27是本技术一示例性实施例提供的形成封装结构件的流程图;

72.图28是本技术一示例性实施例提供的制备第三裸片的硅片的结构示意图;

73.图29是图28所示的硅片的活性面上形成有保护膜的结构示意图;

74.图30是对图29所示的硅片进行切割得到的结构示意图;

75.图31是本技术一示例性实施例提供的第三裸片的结构示意图;

76.图32是本技术一示例性实施例提供的制备封装结构件时的一个中间结构的结构示意图;

77.图33是本技术一示例性实施例提供的制备封装结构件时的另一个中间结构的结构示意图;

78.图34是本技术一示例性实施例提供的制备封装结构件时的再一个中间结构的结构示意图;

79.图35是本技术一示例性实施例提供的制备封装结构件时的又一个中间结构的结构示意图;

80.图36是本技术一示例性实施例提供的封装结构件的结构示意图;

81.图37是本技术一示例性实施例提供的半导体封装结构的结构示意图。

具体实施例

82.这里将详细地对示例性实施例进行说明,其示例表示在附图中。下面的描述涉及附图时,除非另有表示,不同附图中的相同数字表示相同或相似的要素。以下示例性实施例中所描述的实施例并不代表与本技术相一致的所有实施例。相反,它们仅是与如所附权利要求书中所详述的、本技术的一些方面相一致的装置和方法的例子。

83.在本技术使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本技术。在本技术和所附权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。还应当理解,本文中使用的术语“和/或”是指并包含一个或多个相关联的列出项目的任何或所有可能组合。

84.应当理解,尽管在本技术可能采用术语第一、第二、第三等来描述各种信息,但这些信息不应限于这些术语。这些术语仅用来将同一类型的信息彼此区分开。例如,在不脱离本技术范围的情况下,第一信息也可以被称为第二信息,类似地,第二信息也可以被称为第一信息。取决于语境,如在此所使用的词语“如果”可以被解释成为“在

……

时”或“当

……

时”或“响应于确定”。

85.下面结合附图,对本技术的一些实施例作详细说明。在不冲突的情况下,下述的实施例及实施例中的特征可以相互组合。

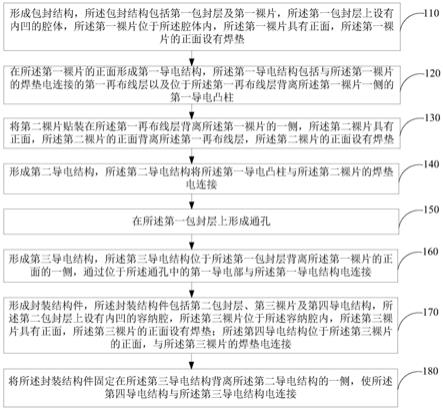

86.本技术实施例提供了一种半导体封装方法。参见图1与图2,所述半导体封装方法

包括如下步骤110至步骤180。

87.在步骤110中,形成包封结构,所述包封结构包括第一包封层及第一裸片,所述第一包封层上设有内凹的腔体,所述第一裸片位于所述腔体内,所述第一裸片具有正面,所述第一裸片的正面设有焊垫。

88.在一个实施例中,参见图3,形成包封结构的步骤110可包括如下步骤111和步骤112。

89.在步骤111中,将第一裸片贴装于载板上,所述第一裸片具有正面,所述第一裸片的正面朝向所述载板的表面,所述第一裸片的正面设有焊垫。

90.在一个实施例中,第一裸片20可通过如下过程制备得到:

91.首先,提供硅片,硅片具有特定功能。参见图4,硅片24具有活性面,硅片24的活性面设有绝缘层22和焊垫21,绝缘层22可覆盖焊垫21的边缘,绝缘层22的厚度可大于焊垫21的厚度。绝缘层22上设有开口,开口暴露焊垫21。焊垫21用于与外部元件电连接。

92.随后,在硅片24的活性面上形成保护层23。保护层23为一层或多层的绝缘材料,保护层23的材料可以为塑封膜、pi(聚酰亚胺),pbo(聚苯并恶唑)、有机聚合物膜、有机聚合物复合材料或者其它具有类似特性的材料。可采用层压、旋涂、印刷、模塑或者其它适合的方式在硅片24上形成保护层23。通过该步骤可得到如图5所示的结构。

93.随后,对硅片24进行切割。可沿图5中所示的虚线的位置对硅片24进行切割。可采用机械切割的方式或者激光切割的方式切割硅片24。可选的,在对硅片24进行切割之前,可采用研磨设备对硅片的与活性面相对的背面进行研磨,以使硅片24的厚度为指定厚度。通过该步骤可得到如图6所示的结构。

94.随后,对图6所示的结构的保护层23进行刻蚀形成第二开孔231,得到如图7所示的第一裸片20,第一裸片20具有特定的功能。保护层23的第二开孔231暴露所述第一裸片20的焊垫。第一裸片20的焊垫是由裸片内部电路引出至裸片表面的导电电极构成。第一裸片20的正面可设有多个焊垫21及形成于焊垫21之间的绝缘层22。在一些实施例中,若保护层23为激光反应性材料,可采用激光镭射的方式形成第二开孔231;若保护层23的材料为感光性材料,可采用掩膜曝光的光刻工艺形成第二开孔231。

95.在其他实施例中,在制备第一裸片20的过程中,也可先在对硅片24进行切割之前在保护层23上形成第二开孔231。或者,制备得到的第一裸片20的保护层23上未形成有第二开孔,在后续将包封结构从载板剥离后再在保护层23上形成第二开孔231。

96.通过步骤111可得到如图8所示的第一中间结构。图8所示的实施例中,载板10上贴装有一个第一裸片20。在其他实施例中,载板10上贴装的第一裸片20的数量可为两个或两个以上。

97.在一个实施例中,载板10的形状可为圆形、矩形或其他形状。载板10可以是小尺寸的晶圆衬底,也可以是更大尺寸的载板,例如为不锈钢板基板、聚合物基板等。

98.在一个实施例中,第一裸片20可以通过粘接层贴装于载板10,且粘接层可采用易剥离的材料,以便在后续将载板10与第一裸片20剥离开来,例如粘接层可采用通过加热能够使其失去粘性的热分离材料。

99.在步骤112中,形成第一包封层,所述第一包封层覆盖在所述载板上,包封住所述第一裸片。

100.通过步骤112可得到如图9所示的第二中间结构,第二中间结构包括载板及位于载板上的包封结构。参见图9,第一包封层80形成在第一裸片20与露出的载板10上,用于将待第一裸片20完全包封住,以重新构造一平板结构,以便在将载板10剥离后,能够继续在重新构造的该平板结构上进行再布线和封装。在形成第一包封层80的过程中,设在第一裸片20正面的保护层23可保护第一裸片20的正面,防止第一包封层80的材料对第一裸片20的正面造成损害。

101.在一个实施例中,在形成第一包封层80之前,可以执行一些前处理步骤,例如化学清洗、等离子清洗等步骤,以将第一裸片20与载板10表面的杂质去除,以便第一包封层80与第一裸片20及载板10之间能够连接的更加密切,不会出现分层或开裂的现象。

102.在一个实施例中,第一包封层80可以为聚合物、树脂、树脂复合材料、聚合物复合材料。例如第一包封层80可以为具有填充物的树脂,其中,填充物为无机颗粒。第一包封层80可采用层压环氧树脂膜的方式形成,也可以通过对环氧树脂化合物进行注塑成型、压模成型或传递成型等方式形成。

103.在步骤112之后,可将载板10剥离,露出第一裸片20的正面,得到如图10所示的包封结构。

104.在一个实施例中,可直接机械的从第一包封层80和第一裸片20上剥离载板10。在另一个实施例中,载板10与第一裸片20之间通过粘接层粘接,且粘接层的材料为热分离材料时,还可以通过加热的方式,使得粘接层遇热后粘性降低,进而将载板10剥离。载板10剥离后,暴露出第一裸片20的正面。

105.图示实施例中,第一裸片20的正面露出第一包封层80。在其他实施例中,第一裸片20的正面可不露出第一包封层80,例如第一包封层80上设有用于容纳第一裸片20的腔体,第一裸片20的厚度小于腔体的深度,第一裸片20的正面朝向腔体的开口。

106.在步骤120中,在所述第一裸片的正面形成第一导电结构,所述第一导电结构包括与所述第一裸片的焊垫电连接的第一再布线层以及位于所述第一再布线层背离所述第一裸片一侧的第一导电凸柱。

107.在一些实施例中,在步骤120之前,可在包封结构背离第一裸片20的一侧设置一个支撑板,以提供支撑作用,便于后续步骤的进行。

108.通过步骤120可得到如图11所示的第三中间结构。

109.参见图11,第一导电结构30包括第一再布线层32以及位于所述第一再布线层32背离所述第一裸片20一侧的第一导电凸柱33。所述保护层23的第二开孔231内设有第三导电部31,所述第三导电部31将所述第一裸片20的焊垫与所述第一再布线层32电连接。也即是,第一导电结构30的第一再布线层32通过第三导电部31与第一裸片20的焊垫电连接。第一导电结构30可包括多个再布线层32,每一再布线层32上可设有至少一个导电凸柱33。

110.在一个实施例中,形成第一导电结构30时,首先形成第一再布线层32,随后在第一再布线层32上形成第一导电凸柱33。

111.在一个实施例中,在得到如图7所示的第一裸片20后,在步骤110之前,半导体封装方法还可包括:在第二开孔231内形成第三导电部31。也即是,第三导电部31与第一再布线层32不同时形成。

112.在另一个实施例中,在得到如图7所示的第一裸片20后,可直接执行步骤110。半导

体封装方法还可包括:在所述第一裸片的正面形成第一导电结构的第一再布线层32的同时,在第二开孔231内形成第三导电部31。也即是,第三导电部31与第一再布线层32在同一工艺步骤中形成。如此,通过一个工艺步骤可同时形成第三导电部31与第一再布线层32,有助于简化半导体封装工艺。

113.在一些实施例中,第三导电部31与第一再布线层32可采用金属溅射、电解电镀、无电极电镀等方式形成。第一导电凸柱33可采用金属溅射、电解电镀、无电极电镀等方式形成。第三导电部31与第一导电结构30的材料可以是金属材料,例如金属铜。

114.在一个实施例中,所述第一包封层80包括相对的第一表面81与第二表面82,所述第一表面81背离所述第一导电结构30,所述第一再布线层32在所述第一表面81上的正投影的一部分位于所述第一裸片20在所述第一表面81上的正投影之外。第一再布线层32与第三导电部31电连接,则第一再布线层32在第一表面81上的正投影的一部分落在第一裸片20在第一表面81上的正投影内。第一再布线层32在第一表面81上的正投影的一部分落在第一裸片20在第一表面81上的正投影外,也即是第一再布线层32延伸至第一裸片20在纵向上所在的范围之外,如此第一再布线层32为扇出结构,使得焊垫引出后的电连接位置的密度减小,有助于其他结构与第一再布线层32的连接。

115.在一个实施例中,所述第一导电凸柱33在所述第一表面81上的正投影位于所述第一裸片20在所述第一表面81上的正投影之外。如此,第一导电凸柱33围合形成的区域的面积较大,第一导电凸柱33围合形成的区域的尺寸大于第一裸片20的尺寸,则后续在第一再布线层32上设置的第二裸片的尺寸可大于第一裸片20的尺寸,从而可实现尺寸较大的裸片的封装。

116.在步骤130中,将第二裸片贴装在所述第一再布线层背离所述第一裸片的一侧,所述第二裸片具有正面,所述第二裸片的正面背离所述第一再布线层,所述第二裸片的正面设有焊垫。

117.在一个实施例中,第二裸片可通过如下过程制备得到:

118.首先,提供硅片,硅片具有特定功能。参见图12,硅片43具有活性面,硅片43的活性面设有绝缘层42和焊垫41,焊垫41用于与外部结构进行电连接。绝缘层42可覆盖焊垫41的边缘,绝缘层42的厚度可大于焊垫41的厚度。绝缘层42上设有开口,开口暴露焊垫41。

119.随后,对硅片43进行切割。可沿图12中所示的虚线的位置对硅片43进行切割。可采用机械切割的方式或者激光切割的方式切割硅片43。可选的,在对硅片43进行切割之前,可采用研磨设备对硅片的与活性面相对的背面进行研磨,以使硅片43的厚度为指定厚度。通过该步骤可得到如图13所示的第二裸片40,第二裸片40具有特定的功能。第二裸片40与第一裸片20的功能可相同或者不同。

120.在一个实施例中,所述将第二裸片贴装在所述第一再布线层背离所述第一裸片的一侧的步骤130,包括如下过程:

121.首先,在所述第一再布线层背离所述第一裸片的一侧形成第一附接材料层。第一附接材料层可形成在预定位置处,预定位置为要贴装第二裸片的位置。

122.随后,将第二裸片贴附在所述第一附接材料层,所述第二裸片的正面背离所述第一附接材料层。

123.通过步骤130可得到如图14所示的第四中间结构。如图14所示,第一附接材料层51

覆盖第一再布线层32的部分区域。第一附接材料层51部分位于第一再布线层32背离第一裸片20的一侧,部分填充在相邻第一再布线层32之间的间隙。

124.在一些实施例中,可通过点胶的方式在要贴装第二裸片40的位置处施加附接材料,从而形成第一附接材料层51。

125.在另一个实施例中,所述将第二裸片贴装在所述第一再布线层背离所述第一裸片的一侧的步骤130,包括如下过程:

126.首先,将所述第一再布线层背离所述第一裸片的一侧施加介电材料。可通过旋涂或其他方式在第一再布线层上施加介电材料,介电材料可覆盖第一再布线层、露出的第一裸片20及第一导电凸柱。

127.随后,对所述介电材料加热,以使所述介电材料的粘度减小,并将第二裸片置于所述介电材料中。介电材料在刚开始加热时粘度减小,可将第二裸片嵌入到介电材料中。

128.随后,继续对所述介电材料加热,在所述介电材料降温后固化形成第一介电层,并使所述第二裸片固定在所述第一介电层中。介电材料固化后将第二裸片固定,从而第二裸片通过第一介电层贴装在第一再布线层上。通过继续对介电材料加热可使得介电材料粘度进一步降低,进而使介电材料将第二裸片完全包覆。第二裸片位于第一介电层内,第一介电层将第二裸片全部包覆,也即是所述第二裸片背离所述第一裸片的表面、所述第二裸片朝向所述第一裸片的表面及所述第二裸片的侧面均被所述第一介电层包覆。如此,在形成第一介电层的同时将第二裸片固定,无需形成第一附接材料层,有助于简化半导体封装工艺。

129.在步骤140中,形成第二导电结构,所述第二导电结构将所述第一导电凸柱与所述第二裸片的焊垫电连接。

130.在一个实施例中,第二裸片通过第一附接材料层贴附在第一再布线层上时,在形成第二导电结构的步骤160之前,所述半导体封装方法还可包括如下步骤:在所述第二裸片背离所述第一裸片的一侧形成第一介电层。通过该步骤可得到如图15所示的第五中间结构。

131.参见图15,第一介电层52的厚度可大于第二裸片40的厚度,所述第一介电层52覆盖所述第一再布线层32,所述第一导电凸柱33的表面露出所述第一介电层52。第一介电层52可保护第一再布线层32与第一导电凸柱33,并可避免第一再布线层32与后续形成的第二导电结构60接触而影响半导体封装结构的性能。

132.第一介电层52背离第二裸片40的一侧到第二裸片40的距离与第一导电凸柱33背离第二裸片40的一侧到第二裸片40的距离大致相同,从而第一导电凸柱33的表面刚刚露出第一介电层52。在形成第一介电层52的过程中,最初形成的第一介电层52可包覆第一导电凸柱33的表面及侧部,之后对第一介电层52进行减薄处理,以将使第一导电凸柱33的表面露出。

133.在一个实施例中,第一介电层52为一层或多层的绝缘材料,第一介电层52的材料可以为塑封膜、pi、pbo、有机聚合物膜、有机聚合物复合材料或者其它具有类似特性的材料。可采用层压、旋涂、印刷、模塑或者其它适合的方式形成第一介电层52。

134.在一些实施例中,在所述第二裸片背离所述第一裸片的一侧形成第一介电层的步骤之后,且在步骤140之前,所述半导体封装方法还包括:在第一介电层上形成暴露所述第二裸片的焊垫的第一开孔。通过该步骤可得到如图16所示的第六中间结构。

135.在一些实施例中,若第一介电层52为激光反应性材料,可采用激光镭射的方式形成第一开孔521;若第一介电层52的材料为感光性材料,可采用掩膜曝光的光刻工艺形成第一开孔521。

136.通过步骤140可得到如图17所示的第七中间结构。所述第二导电结构60包括填充在所述第一介电层52的第一开孔521内的第二导电部61、位于所述第一介电层52背离所述第二裸片40一侧的第二再布线层62、及位于第二再布线层62背离第一介电层52一侧的第二导电凸柱63,所述第二导电部61将所述第二裸片40的焊垫与所述第二再布线层62电连接。第二导电结构60便于与外部结构电连接。

137.第二导电结构60的第二导电部61、第二再布线层62及第二导电凸柱63的材料可以是金属材料,例如金属铜。

138.在一个实施例中,形成第二导电结构60时,首先形成第二导电部61与第二再布线层62,随后在第二再布线层62上形成第二导电凸柱63。

139.在一些实施例中,可采用金属溅射、电解电镀、无电极电镀等方式形成第二导电结构60的第二导电部61及第二再布线层62。第二导电部61与第二再布线层62可在同一工艺步骤中形成。第二导电凸柱63可采用金属溅射、电解电镀、无电极电镀等方式形成。

140.在一个实施例中,在所述形成第二导电结构的步骤140之后,所述半导体封装方法还包括如下步骤:

141.在所述第二再布线层背离所述第二裸片的一侧形成第三介电层,所述第三介电层覆盖所述第二再布线层,所述第二导电凸柱的表面露出所述第三介电层。

142.通过该步骤可得到如图18所示的第八中间结构。

143.参见图18,第三介电层54覆盖所述第二再布线层62,所述第二导电凸柱63的表面露出所述第三介电层54。第三介电层54可保护第二再布线层62与第二导电凸柱63,并可避免第二再布线层62与后续形成的第三导电结构接触而影响半导体封装结构的性能。

144.第三介电层54背离第二裸片40的一侧到第二裸片40的距离与第二导电凸柱63背离第二裸片40的一侧到第二裸片40的距离大致相同,从而第二导电凸柱63的表面刚刚露出第三介电层54。在形成第三介电层54的过程中,最初形成的第三介电层54可包覆第二导电凸柱63的表面及侧部,之后对第三介电层54进行减薄处理,以将使第二导电凸柱63的表面露出。

145.在一个实施例中,第三介电层54为一层或多层的绝缘材料,第三介电层54的材料可以为塑封膜、pi、pbo、有机聚合物膜、有机聚合物复合材料或者其它具有类似特性的材料。可采用层压、旋涂、印刷、模塑或者其它适合的方式形成第三介电层54。

146.在步骤150中,在所述第一包封层上形成通孔。

147.在一个实施例中,步骤150可在步骤120之后执行,具体的,如图1所示,步骤150可在步骤140之后执行。在其他实施例中,如图2所示,步骤150也可在步骤110之后且在步骤120之前执行。例如,步骤150可在步骤122之后且在剥离载板10之前执行。图示实施例中仅以步骤150在步骤120之后执行为例进行示意。通过步骤150可得到如图19所示的第九中间结构,通孔83的数量可为多个,多个通孔83环绕第一裸片20分布,通孔83贯穿第一包封层80。

148.在一些实施例中,可通过激光镭射工艺在第一包封层80上形成通孔83。

149.在步骤160中,形成第三导电结构,所述第三导电结构位于所述第一包封层背离所述第一裸片的正面的一侧,通过所述通孔内的第一导电部与所述第一导电结构电连接。

150.在一个实施例中,第三导电结构包括位于所述第一包封层80背离所述第一裸片20一侧的第三再布线层、及位于所述第三再布线层背离所述第一裸片20一侧的第三导电凸柱。第三再布线层通过第一包封层的通孔内的第一导电部与第一导电结构电连接。

151.在一个实施例中,在形成第三导电结构时,首先形成第三再布线层,随后在第三再布线层上形成第三导电凸柱。

152.在一些实施例中,第三导电结构的第三再布线层可采用金属溅射、电解电镀、无电极电镀等方式形成。第三导电凸柱可采用金属溅射、电解电镀、无电极电镀等方式形成。

153.在一个实施例中,在步骤160之前,所述半导体封装方法还包括:在所述通孔内形成第一导电部。通过该步骤可得到如图20所示的第十中间结构。第一导电部71的表面可与第一包封层80的表面齐平。在所述第一包封层上形成通孔的步骤150在步骤120之前执行时,在所述通孔内形成第一导电部的步骤可在步骤120之前执行,也可在步骤140之后且在步骤160之前执行。

154.在另一个实施例中,第一导电部71与第三再布线层可在同一工艺步骤中形成。如此,有助于简化半导体封装工艺。

155.在一些实施例中,第一导电部71与第三导电结构的材料可以是金属材料,例如金属铜。

156.通过步骤160可得到如图21所示的第十一中间结构。参见图21,第三导电结构70的第三再布线层72与第一导电部71直接接触,第三导电凸柱73位于第三再布线层72背离第一导电部71的一侧。

157.在一个实施例中,在形成第三导电结构的步骤160之后,所述半导体封装方法还可包括:形成第四介电层,所述第四介电层覆盖所述第三再布线层,且所述第三导电凸柱背离所述第一裸片的表面露出所述第四介电层。

158.通过该步骤可得到如图22所示的第十二中间结构。参见图22,所述第四介电层55覆盖所述第三再布线层72,所述第三导电凸柱73背离第一裸片20的表面露出所述第四介电层55。第四介电层55可保护第三再布线层72与第三导电凸柱73。

159.第四介电层55背离第一包封层80的一侧到第一包封层80的距离与第三导电凸柱73背离第一包封层80的一侧到第一包封层80的距离大致相同,从而第三导电凸柱73的表面刚刚露出第四介电层55。在形成第四介电层55的过程中,最初形成的第四介电层55可包覆第三导电凸柱73的表面及侧部,之后对第四介电层55进行减薄处理,以将使第三导电凸柱73的表面露出。

160.在一个实施例中,第四介电层55为一层或多层的绝缘材料,第四介电层55的材料可以为塑封膜、pi、pbo、有机聚合物膜、有机聚合物复合材料或者其它具有类似特性的材料。可采用层压、旋涂、印刷、模塑或者其它适合的方式形成第四介电层55。

161.在一些实施例中,在所述形成第四介电层的步骤之后,所述半导体封装方法还可包括:将预布线基板固定在所述第三导电结构背离所述第一裸片的一侧,所述预布线基板包括预布线线路,所述预布线线路与所述第三导电结构电连接;所述第三导电结构通过所述预布线线路与所述第四导电结构电连接。

162.通过该步骤可得到如图23所示的第十三中间结构。参见图23,预布线基板84形成在第四介电层55背离第一裸片20的一侧。

163.参见图24及图25,预布线基板84包括预布线线路841,预布线线路为比较复杂的电路。通过在第三导电结构上设置预布线基板,有助于提升半导体封装结构的性能;通过设置预布线基板,无需在第三再布线层上形成再布线层,有助于降低形成再布线层时造成短路的概率,可提升产品良率;预布线基板与预先制备的,相对于形成再布线层的方案,可降低半导体封装工艺的复杂度,节省形成再布线层所需的时间,从而减少半导体封装方法所需的时间。

164.预布线基板84还可包括绝缘材料842,预布线线路841形成在绝缘材料842内。绝缘材料842可包括预布线线路841,且使得预布线线路841呈固定的形状,便于预布线线路的转移。

165.预布线基板84可包括至少一个子区域801,每个子区域801与一个第一裸片20对应,预布线线路841包括位于每一子区域801内的子线路。预布线基板固定在第三导电结构上后,每一第一裸片20对应一个子区域801,位于第一裸片20上的第三导电结构与对应的子区域801中的子线路电连接。

166.在一个实施例中,在所述将预布线基板固定在所述第三导电结构背离所述第一裸片的一侧的步骤之后,所述半导体封装方法还包括:

167.形成第二介电层,所述第二介电层包覆所述预布线基板,所述预布线线路背离所述第一裸片的一侧露出所述第二介电层。

168.通过该步骤可得到如图26所示的第十四中间结构。参见图26,第二介电层56包覆预布线基板84,第二介电层56可保护预布线基板84。

169.在一个实施例中,第二介电层56为一层或多层的绝缘材料,第二介电层56的材料可以为塑封膜、pi、pbo、有机聚合物膜、有机聚合物复合材料或者其它具有类似特性的材料。可采用层压、旋涂、印刷、模塑或者其它适合的方式形成第二介电层56。

170.第二介电层56背离第一包封层80的一侧到第一包封层80的距离与预布线基板背离第一包封层80的一侧到第一包封层80的距离大致相同,从而预布线基板的表面刚刚露出第二介电层56。在形成第二介电层56的过程中,最初形成的第二介电层56可包覆预布线基板的表面及侧部,之后对第二介电层56进行减薄处理,以将使第一导电凸柱33的表面露出。

171.在步骤170中,形成封装结构件,所述封装结构件包括第二包封层、第三裸片及第四导电结构,所述第二包封层上设有内凹的容纳腔,所述第三裸片位于所述容纳腔内,所述第三裸片具有正面,所述第三裸片的正面设有焊垫;所述第四导电结构位于所述第三裸片的正面,与所述第三裸片的焊垫电连接。

172.在一个实施例中,参见图27,所述形成封装结构件的步骤170,包括如下步骤171至步骤174。

173.在步骤171中,将第三裸片贴装于载板上,所述第三裸片具有正面,所述第三裸片的正面朝向所述载板的表面,所述第三裸片的正面设有焊垫。

174.在一个实施例中,第三裸片90可通过如下过程制备得到:

175.首先,提供硅片,硅片具有特定功能。参见图28,硅片94具有活性面,硅片94的活性面设有绝缘层92和焊垫91,绝缘层92可覆盖焊垫91的边缘,绝缘层92的厚度可大于焊垫91

的厚度。绝缘层92上设有开口,开口暴露焊垫91。焊垫91用于与外部元件电连接。

176.随后,在硅片94的活性面上形成保护层93。保护层93为一层或多层的绝缘材料,保护层93的材料可以为塑封膜、pi(聚酰亚胺),pbo(聚苯并恶唑)、有机聚合物膜、有机聚合物复合材料或者其它具有类似特性的材料。可采用层压、旋涂、印刷、模塑或者其它适合的方式在硅片94上形成保护层93。通过该步骤可得到如图29所示的结构。

177.随后,对硅片94进行切割。可沿图29中所示的虚线的位置对硅片94进行切割。可采用机械切割的方式或者激光切割的方式切割硅片94。可选的,在对硅片94进行切割之前,可采用研磨设备对硅片的与活性面相对的背面进行研磨,以使硅片94的厚度为指定厚度。通过该步骤可得到如图30所示的结构。

178.随后,对图30所示的结构的保护层93进行刻蚀形成第三开孔931,得到如图31所示的第三裸片90,第三裸片90具有特定的功能。保护层93的第三开孔931暴露所述第三裸片90的焊垫。第三裸片90的焊垫是由裸片内部电路引出至裸片表面的导电电极构成。在一些实施例中,若保护层93为激光反应性材料,可采用激光镭射的方式形成第三开孔931;若保护层93的材料为感光性材料,可采用掩膜曝光的光刻工艺形成第三开孔931。

179.在其他实施例中,在制备第三裸片90的过程中,也可先在对硅片94进行切割之前在保护层93上形成第三开孔931。或者,制备得到的第三裸片90的保护层93上未形成有第三开孔931,在后续将包封结构件从载板11上剥离后再在保护层93上形成第三开孔931。

180.通过步骤171可得到如图32所示的结构。图32所示的实施例中,载板11上贴装有一个第三裸片90。在其他实施例中,载板11上贴装的第三裸片90的数量可为两个或两个以上。

181.在步骤172中,形成第二包封层,所述第二包封层覆盖在所述载板上,包封住所述第三裸片。

182.通过步骤172可得到如图33所示的结构。参见图33,第二包封层85形成在第三裸片90与露出的载板11上,将待第三裸片90完全包封住,以重新构造一平板结构,以便在将载板11剥离后,能够继续在重新构造的该平板结构上进行再布线。在形成第二包封层85的过程中,设在第三裸片90正面的保护层93可保护第三裸片90的正面,防止第二包封层85的材料对第三裸片90的正面造成损害。

183.在一个实施例中,在形成第二包封层85之前,可以执行一些前处理步骤,例如化学清洗、等离子清洗等步骤,以将第三裸片90与载板11表面的杂质去除,以便第二包封层85与第三裸片90及载板11之间能够连接的更加密切,不会出现分层或开裂的现象。

184.在一个实施例中,第二包封层85可以为聚合物、树脂、树脂复合材料、聚合物复合材料。例如第二包封层85可以为具有填充物的树脂,其中,填充物为无机颗粒。第二包封层85可采用层压环氧树脂膜的方式形成,也可以通过对环氧树脂化合物进行注塑成型、压模成型或传递成型等方式形成。

185.在步骤173中,剥离所述载板,露出所述第三裸片的正面。

186.通过步骤173可得到如图34所示的结构。在一个实施例中,可直接机械的从第二包封层85和第三裸片90上剥离载板11。在另一个实施例中,载板11与第三裸片90之间通过粘接层粘接,且粘接层的材料为热分离材料时,还可以通过加热的方式,使得粘接层遇热后粘性降低,进而将载板11剥离。载板11剥离后,暴露出第三裸片90的正面。

187.图示实施例中,第三裸片90的正面露出第二包封层85。在其他实施例中,第三裸片

90的正面可不露出第二包封层85,例如第二包封层85上设有用于容纳第三裸片90的容纳腔,第三裸片90的厚度小于容纳腔的深度,第三裸片90的正面朝向容纳腔的开口。

188.在步骤174中,在所述第三裸片的正面形成第四导电结构。

189.在一些实施例中,在步骤174之前,可在图34所示的结构背离第三裸片90的一侧设置一个支撑板,以提供支撑作用,便于后续步骤的进行。

190.通过步骤174可得到如图35所示的结构。

191.参见图35,所述第四导电结构86包括与所述第三裸片90的焊垫电连接的第四再布线层862以及位于所述第四再布线层862背离所述第三裸片90一侧的第四导电凸柱863。

192.在一个实施例中,形成第四导电结构86时,首先形成第四再布线层862,随后在第四再布线层862上形成第四导电凸柱863。

193.在一个实施例中,保护层93的第三开孔931内设有第四导电部861,所述第四导电部861将所述第三裸片90的焊垫91与所述第四导电结构86电连接。具体的,第四导电部861与第四导电结构86的第四再布线层862电连接。

194.在一个实施例中,在得到如图31所示的第三裸片90后,在步骤171之前,半导体封装方法还可包括:在第三开孔931内形成第四导电部861。也即是,第四导电部861与第四再布线层862不同时形成。

195.在另一个实施例中,在得到如图31所示的第三裸片90后,可不形成第四导电部861,直接执行步骤171。半导体封装方法还可包括:在所述第三裸片的正面形成第四再布线层862的同时,在第三开孔931内形成第四导电部861。也即是,第四导电部861与第四再布线层862在同一工艺步骤中形成。如此,通过一个同一步骤可同时形成第四导电部861与第四再布线层862,有助于简化半导体封装工艺。

196.在一些实施例中,第四再布线层862与第四导电部861可采用金属溅射、电解电镀、无电极电镀等方式形成。第四导电凸柱863可采用金属溅射、电解电镀、无电极电镀等方式形成。第四再布线层862、第四导电部861与第四导电凸柱863的材料可以是金属材料,例如金属铜。

197.在一个实施例中,所述在所述第三裸片的正面形成第四导电结构的步骤174之后,所述形成封装结构件还包括:在所述第四导电结构背离所述第三裸片的一侧形成第五介电层,所述第五介电层覆盖所述第四再布线层,所述第四导电凸柱背离所述第三裸片的表面露出所述第五介电层。

198.通过该步骤可得到如图36所示的封装结构件。

199.参见图36,第五介电层57的厚度可大于第三裸片90的厚度,所述第五介电层57覆盖所述第四再布线层862,所述第四导电凸柱863的表面露出所述第五介电层57。第五介电层57可保护第四再布线层862与第四导电凸柱863。

200.第五介电层57背离第二包封层85的一侧到第二包封层85的距离与第四导电凸柱863背离第二包封层85的一侧到第二包封层85的距离大致相同,从而第四导电凸柱863的表面刚刚露出第五介电层57。在形成第五介电层57的过程中,最初形成的第一介电层52可包覆第四导电凸柱863的表面及侧部,之后对第五介电层57进行减薄处理,以将使第四导电凸柱863的表面露出。

201.在一个实施例中,第五介电层57为一层或多层的绝缘材料,第五介电层57的材料

可以为塑封膜、pi、pbo、有机聚合物膜、有机聚合物复合材料或者其它具有类似特性的材料。可采用层压、旋涂、印刷、模塑或者其它适合的方式形成第五介电层57。

202.在一个实施例中,若半导体封装结构件包括两个或两个以上的第三裸片90,在形成第五介电层之后,半导体封装方法还包括:对封装结构件进行切割,以使得到的封装结构件只包括一个第三裸片90。在步骤180中,将所述封装结构件固定在所述第三导电结构背离所述第二导电结构的一侧,使所述第四导电结构与所述第三导电结构电连接。

203.通过步骤180可得到如图37所示的半导体封装结构。参见图37,封装结构件的第四导电结构朝向第三导电结构。

204.在一个实施例中,可采用焊锡的方式将第四导电结构与第三导电结构背离第二导电结构的一侧连接。具体的,若第三导电结构70背离第一裸片20的一侧设有预布线基板84,则第四导电结构86与预布线基板84的预布线线路841连接,第四导电结构86通过预布线线路841与第三导电结构电连接。在其他实施例中,第三导电结构70背离第一裸片20的一侧可未设预布线基板,则第四导电结构86与第三导电结构70直接接触并电连接。

205.在一些实施例中,在得到图37所示的半导体封装结构后,若半导体封装结构包括两个或两个以上第一裸片20,则半导体封装方法还包括:对半导体封装结构进行切割,得到多个子封装结构,每一子封装结构包括一个第一裸片20。

206.本技术实施例提供的半导体封装方法,通过在第一裸片的正面形成与第一裸片的焊垫电连接的第一导电结构,并在第一导电结构的第一再布线层上贴装第二裸片,第二裸片的正面形成的第二导电结构将第一导电结构的第一导电凸柱与第二裸片的焊垫电连接,从而第一裸片与第二裸片的电连接;第三裸片通过第三导电结构及第四导电结构与第一裸片电连接,则第一裸片、第二裸片及第三裸片电连接,使得半导体封装结构的功能较多;并且,由于第一裸片、第二裸片与第三裸片是堆叠设置的,使得半导体封装结构的体积较小,且可适用于尺寸较大的裸片的封装。

207.本技术实施例还提供了一种半导体封装结构。参见图37,所述半导体封装结构包括第一包封层80、第一裸片20、第二裸片40、第一导电结构30、第二导电结构60、第三导电结构70及封装结构件,

208.所述第一包封层80上设有内凹的腔体,所述第一包封层80上设有通孔,所述通孔内设有第一导电部71。第一裸片20位于所述腔体内,所述第一裸片20具有正面,所述第一裸片20的正面设有焊垫。

209.所述第一导电结构30位于所述第一裸片20的正面,所述第一导电结构30包括与所述第一裸片20的焊垫电连接的第一再布线层32以及位于所述第一再布线层32背离所述第一裸片20一侧的第一导电凸柱33。

210.所述第二裸片40位于所述第一再布线层32背离所述第一裸片20的一侧,所述第二裸片40具有正面,所述第二裸片40的正面背离所述第一再布线层32,所述第二裸片40的正面设有焊垫。

211.所述第二导电结构60位于所述第二裸片40背离所述第一裸片20的一侧,所述第二导电结构60将所述第一导电凸柱33与所述第二裸片40的焊垫电连接。

212.所述第三导电结构70位于所述第一包封层80背离所述第一裸片20的正面的一侧,通过所述第一导电部71与所述第一导电结构30电连接。

213.所述封装结构件位于所述第三导电结构70背离所述第一裸片20的一侧,所述封装结构件包括第二包封层85、第三裸片90及第四导电结构86。所述第二包封层85上设有内凹的容纳腔,所述第三裸片90位于所述容纳腔内,所述第三裸片90具有正面,所述第三裸片90的正面设有焊垫。所述第四导电结构86位于所述第三裸片90的正面,分别与所述第三裸片90的焊垫及所述第三导电结构70电连接。

214.在一个实施例中,第一裸片20的正面可露出第一包封层80。第三裸片90的正面可露出第二包封层85。

215.在一个实施例中,所述第一包封层80包括相对的第一表面81与第二表面82,所述第一表面81背离所述第一导电结构30,所述第一再布线层32在所述第一表面81上的正投影的一部分位于所述第一裸片20在所述第一表面81上的正投影之外。

216.在一个实施例中,所述第一导电凸柱33在所述第一表面81上的正投影位于所述第一裸片20在所述第一表面81上的正投影之外。

217.在一个实施例中,所述半导体封装结构还包括位于所述第一再布线层32背离所述第一裸片20的一侧的第一介电层52,所述第一介电层52覆盖所述第一再布线层32,所述第一导电凸柱33的表面露出所述第一介电层52。所述第一介电层52上设有暴露所述第二裸片40的焊垫的第一开孔。所述第二导电结构60包括填充在所述第一开孔内的第二导电部61及与位于所述第一介电层52背离所述第二裸片40一侧的第二再布线层62。

218.在一个实施例中,所述半导体封装结构还包括第一附接材料层51,所述第二裸片40通过所述第一附接材料层51贴装在所述第一再布线层32上。

219.在另一个实施例中,所述第二裸片40背离所述第一裸片20的表面、所述第二裸片40朝向所述第一裸片20的表面及所述第二裸片40的侧面均被所述第一介电层52包覆。也即是,第二裸片40全部被第一介电层52包覆。

220.在一个实施例中,所述第二导电结构60包括与所述第二裸片40的焊垫电连接的第二再布线层62及位于所述第二再布线层62背离所述第二裸片40一侧的第二导电凸柱63。

221.所述半导体封装结构还包括位于所述第二再布线层62背离所述第二裸片40的一侧的第三介电层54,所述第三介电层54覆盖所述第二再布线层62,所述第二导电凸柱63背离第二裸片40的表面露出所述第三介电层54。

222.在一个实施例中,所述半导体封装结构还包括位于所述第三导电结构70与所述第四导电结构86之间的预布线基板84,所述预布线基板84包括预布线线路841,所述预布线线路841分别与所述第三导电结构70及所述第四导电结构86电连接。

223.在一个实施例中,所述半导体封装结构还包括位于所述第三导电结构70与所述第四导电结构86之间的第二介电层56,所述第二介电层56包覆所述预布线基板84,且所述预布线线路841背离所述第一裸片20的一侧露出所述第二介电层56。

224.在一个实施例中,所述第三导电结构70包括位于所述第一包封层80背离所述第一裸片20一侧的第三再布线层72及位于所述第三再布线层72背离所述第一裸片20一侧的第三导电凸柱73,所述第三再布线层72与所述第一导电部71电连接。

225.所述半导体封装结构还包括位于所述第一包封层80与所述第四导电结构86之间的第四介电层55,所述第四介电层55覆盖所述第三再布线层72,所述第三导电凸柱73背离所述第一裸片20的表面露出所述第四介电层55。

226.在一个实施例中,所述第四导电结构86包括与所述第三裸片90的焊垫电连接的第四再布线层862以及位于所述第四再布线层862背离所述第三裸片一侧的第四导电凸柱863。

227.所述半导体封装结构还包括位于所述第二包封层85与所述第三导电结构70之间的第五介电层57,所述第五介电层57覆盖所述第四再布线层862,所述第四导电凸柱863背离所述第三裸片90的表面露出所述第五介电层57。

228.在一个实施例中,所述第一裸片20的正面还形成有保护层23,保护层23上设有暴露所述第一裸片20的焊垫的第二开孔,所述第二开孔内设有第三导电部31,所述第三导电部31将所述第一裸片20的焊垫与所述第一再布线层32电连接。

229.在一个实施例中,所述第三裸片90的正面还形成有保护层93,保护层93上设有暴露所述第三裸片90的焊垫的第三开孔,所述第三开孔内设有第四导电部861,所述第四导电部861将所述第三裸片90的焊垫与所述第四再布线层862电连接。

230.本技术实施例提供的半导体封装方法与半导体封装结构属于同一发明构思,相关细节及有益效果的描述可互相参见,不再进行赘述。

231.在本技术中,装置实施例与方法实施例在不冲突的情况下,可以互为补充。以上所描述的装置实施例仅仅是示意性的,其中作为分离部件说明的单元可以是或者也可以不是物理上分开的,作为单元显示的部件可以是或者也可以不是物理单元,即可以位于一个地方,或者也可以分布到多个网络单元上。可以根据实际的需要选择其中的部分或者全部模块来实现本技术方案的目的。本领域普通技术人员在不付出创造性劳动的情况下,即可以理解并实施。

232.以上仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本技术保护的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1