一种提高锂电池倍率的结构的制作方法

[0001]

本发明涉及锂电池技术领域,具体是一种提高锂电池倍率的结构。

背景技术:

[0002]

锂离子电池,即采用含有金属锂作为负极的电池,它主要依赖锂离子在正极和负极之间移动来工作。在充放电过程中,li+在两个电极之间来回嵌入和脱嵌:充电池时,li+从正极脱嵌,经由电解质嵌入负极,负极处于富锂状态;放电时则相反。相对于其它常规电池,它是一种高充电倍率的电池。

[0003]

目前,锂电池主要有液态锂电池和固态锂电池两种,其中,固态锂电池的结构及运行更稳定,发展前景更为广泛。但现有的固态锂电池,在内部装配结构逐渐复杂的同时缺乏便捷有效的限定机构,使得装配效率较低,且封装破损率较高;另外,常规使用的极片较厚较长,导致锂离子的迁移速率较低、电流在极片中的损耗较多,从而使其充电倍率无法进一步提高;此外,对于高度集成的内部组件,还需增设保护结构,避免在电池运行过程中由于外部环境影响导致故障。因此,本领域技术人员提供了一种提高锂电池倍率的结构,以解决上述背景技术中提出的问题。

技术实现要素:

[0004]

本发明的目的在于提供一种提高锂电池倍率的结构,以解决上述背景技术中提出的问题。

[0005]

为实现上述目的,本发明提供如下技术方案:

[0006]

一种提高锂电池倍率的结构,包括锂电池芯包和铝合金外壳,所述锂电池芯包的外侧套装有铝合金外壳,所述锂电池芯包的上下两端分别贴附有正极集流体、负极集流体,且正极集流体和负极集流体一侧的中心位置处皆焊接有极片,所述极片的一侧皆轴向设置有极柱,且极片一侧的极柱外侧皆依次设置有定位片、密封片、端盖以及压环。

[0007]

作为本发明再进一步的方案:所述极片皆呈“l”型结构,且极片的厚度皆≤100μm,并且极片的一侧皆与极柱的一端弹性接触。

[0008]

作为本发明再进一步的方案:所述极柱外侧的密封片、端盖顶部分别开设有下沉槽、上沉槽,且下沉槽和上沉槽的内部皆镶嵌有绝缘圈,并且绝缘圈皆套装于极柱的外壁上。

[0009]

作为本发明再进一步的方案:所述定位片、密封片、端盖以及压环内部的中心位置处分别开设有第一柱孔、第二柱孔、第三柱孔以及第四柱孔,且极柱轴向穿过第一柱孔、第二柱孔、第三柱孔以及第四柱孔,所述极柱与第四柱孔的顶部皆呈环形收缩状,且极柱与第四柱孔的顶部相互嵌套并构成限位结构。

[0010]

作为本发明再进一步的方案:所述定位片、密封片、端盖以及压环的内部分别对称开设有第一钉孔、第二钉孔、第三钉孔以及第四钉孔,且两个铆钉皆轴向穿过第一钉孔、第二钉孔、第三钉孔以及第四钉孔,所述铆钉皆呈“i”型圆柱状,且铆钉的两端分别与定位片、

压环相互夹紧。

[0011]

作为本发明再进一步的方案:所述密封片的顶部设置有圆形凸起,所述端盖的底部开设有圆形空腔,且圆形凸起与圆形空腔相互嵌合并构成封闭结构。

[0012]

作为本发明再进一步的方案:所述端盖底部的边缘位置处开设有环形卡槽,且铝合金外壳的上下两端皆与环形卡槽相互嵌合并构成封闭结构。

[0013]

作为本发明再进一步的方案:所述铆钉外侧的端盖顶部、压环底部分别开设有下沉腔、上沉腔,所述铆钉上皆套装有上下两个硅胶圈,且上方的硅胶圈皆镶嵌于下沉腔、上沉腔之间。

[0014]

与现有技术相比,本发明的有益效果是:

[0015]

1、通过在极片一侧的极柱外侧依次叠放定位片、密封片、端盖以及压环,其中,密封片顶部的圆形凸起和端盖底部的圆形空腔相互嵌合,而极柱和第四柱孔的顶部相互嵌套,使得极片、极柱之间保持弹性接触,再通过“i”型圆柱状的铆钉将定位片、密封片、端盖以及压环一体化夹紧,最后通过端盖底部的环形卡槽与铝合金外壳嵌合封闭,从而提高了该锂电池的装配效率;

[0016]

2、通过将“l”型结构的极片的厚度打磨至≤100μm,用于提高锂离子的迁移速率,并通过极柱垂直外联,减少极片的外延长度,用于减少电流在极片中的传输距离,从而提高了该锂电池的输出倍率;

[0017]

3、通过极柱上套装上下两个绝缘圈,用于构成双重弹性密封,并通过在铆钉上套装上下两个硅胶圈,使得定位片和密封片之间、端盖和压环之间弹性接触,缓冲避震,从而确保该锂电池使用时的稳定性。

附图说明

[0018]

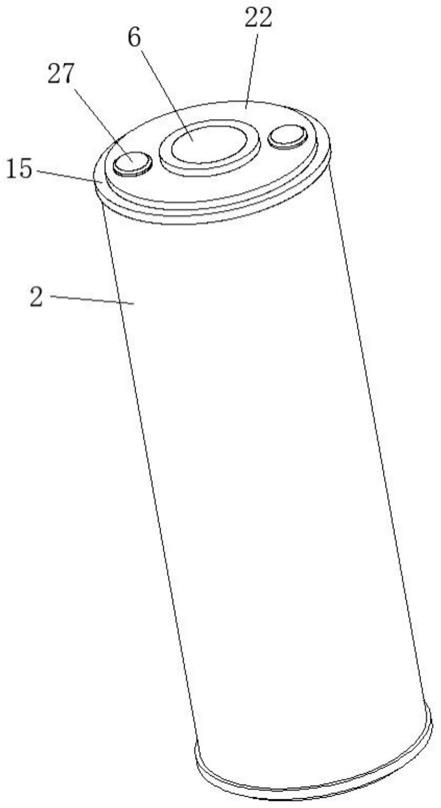

图1为一种提高锂电池倍率的结构的立体结构示意图;

[0019]

图2为一种提高锂电池倍率的结构的主视剖面结构示意图;

[0020]

图3为一种提高锂电池倍率的结构中定位片的立体结构示意图;

[0021]

图4为一种提高锂电池倍率的结构中密封片的立体结构示意图;

[0022]

图5为一种提高锂电池倍率的结构中端盖的立体结构示意图;

[0023]

图6为一种提高锂电池倍率的结构中压环的立体结构示意图;

[0024]

图7为一种提高锂电池倍率的结构中铆钉的立体结构示意图。

[0025]

图中:1、锂电池芯包;2、铝合金外壳;3、正极集流体;4、负极集流体;5、极片;6、极柱;7、定位片;8、第一柱孔;9、第一钉孔;10、密封片;11、圆形凸起;12、第二柱孔;13、下沉槽;14、第二钉孔;15、端盖;16、第三柱孔;17、上沉槽;18、下沉腔;19、第三钉孔;20、圆形空腔;21、环形卡槽;22、压环;23、第四柱孔;24、第四钉孔;25、上沉腔;26、绝缘圈;27、铆钉;28、硅胶圈。

具体实施方式

[0026]

请参阅图1~7,本发明实施例中,一种提高锂电池倍率的结构,包括锂电池芯包1和铝合金外壳2,锂电池芯包1的外侧套装有铝合金外壳2,锂电池芯包1的上下两端分别贴附有正极集流体3、负极集流体4,且正极集流体3和负极集流体4一侧的中心位置处皆焊接

有极片5,极片5的一侧皆轴向设置有极柱6,且极片5一侧的极柱6外侧皆依次设置有定位片7、密封片10、端盖15以及压环22。

[0027]

在图2中:极片5皆呈“l”型结构,且极片5的厚度皆≤100μm,用于提高锂离子的迁移速率,并且极片5的一侧皆与极柱6的一端弹性接触,用于垂直外联;

[0028]

在图2、图4以及图5中:极柱6外侧的密封片10、端盖15顶部分别开设有下沉槽13、上沉槽17,且下沉槽13和上沉槽17的内部皆镶嵌有绝缘圈26,并且绝缘圈26皆套装于极柱6的外壁上,用于密封绝缘;

[0029]

在图2、图3、图4、图5、图6以及图7中:定位片7、密封片10、端盖15以及压环22内部的中心位置处分别开设有第一柱孔8、第二柱孔12、第三柱孔16以及第四柱孔23,且极柱6轴向穿过第一柱孔8、第二柱孔12、第三柱孔16以及第四柱孔23,极柱6与第四柱孔23的顶部皆呈环形收缩状,且极柱6与第四柱孔23的顶部相互嵌套并构成限位结构,便于逐层定位安装;定位片7、密封片10、端盖15以及压环22的内部分别对称开设有第一钉孔9、第二钉孔14、第三钉孔19以及第四钉孔24,且两个铆钉27皆轴向穿过第一钉孔9、第二钉孔14、第三钉孔19以及第四钉孔24,铆钉27皆呈“i”型圆柱状,且铆钉27的两端分别与定位片7、压环22相互夹紧;密封片10的顶部设置有圆形凸起11,端盖15的底部开设有圆形空腔20,且圆形凸起11与圆形空腔20相互嵌合并构成封闭结构,便于一体式锁紧;端盖15底部的边缘位置处开设有环形卡槽21,且铝合金外壳2的上下两端皆与环形卡槽21相互嵌合并构成封闭结构,便于端部封装。

[0030]

本发明的工作原理是:首先通过在锂电池芯包1的外侧套装铝合金外壳2,并通过在锂电池芯包1的上下两端分别贴附带有极片5的正极集流体3、负极集流体4,然后在两个极片5一侧的极柱6外侧依次叠放定位片7、密封片10、端盖15以及压环22,其中,密封片10顶部的圆形凸起11和端盖15底部的圆形空腔20相互嵌合,而极柱6和第四柱孔23的顶部相互嵌套,使得极片5、极柱6之间保持弹性接触,再通过“i”型圆柱状的铆钉27将定位片7、密封片10、端盖15以及压环22一体化夹紧,最后通过端盖15底部的环形卡槽21与铝合金外壳2嵌合封闭,最后通过激光焊接即可,从而快速完成该锂电池的定位组配及封装;

[0031]

其中,通过将“l”型结构的极片5的厚度打磨至≤100μm,相对于常规的100~300μm厚度的极片5,可进一步提高锂离子的迁移速率,并通过极柱6垂直外联,减少极片5的外延长度,用于减少电流在极片5中的传输距离,从而提高了该锂电池的输出倍率;

[0032]

此外,通过极柱6上套装上下两个绝缘圈26,并分别镶嵌于下沉槽13、上沉槽17之中,用于在密封片10、端盖15以及压环22之间构成双重弹性密封,并通过在铆钉27上套装上下两个硅胶圈28,使得定位片7和密封片10之间、端盖15和压环22之间皆弹性接触,缓冲避震,从而确保该锂电池使用时的稳定性。

[0033]

以上所述的,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1