一种高速DFB激光器芯片及其制作方法与流程

一种高速dfb激光器芯片及其制作方法

技术领域

[0001]

本发明属于高速光通信芯片的技术领域,具体涉及一种高速dfb激光器芯片及其制作方法。

背景技术:

[0002]

随着信息技术的不断进步,人们对光通信带宽的要求也越来越高,目前可以通过引入bcb工艺减小rc参数f

c

=(1/2πrc),进而有效降低激光器各种寄生电容,满足高速调制应用。

[0003]

现有技术中,对于rwg(ridge waveguide)结构的bcb制作,通常是用bcb将脊波导两侧沟槽全部填,然后利用离子刻蚀,平面化bcb和脊波导高度,最后进行窗口注电窗口制作,这种bcb图案结构容易造成激光器芯片工作过程中的热量聚集,增加光子能量损耗降低光增益,从而降低芯片寿命,而且在离子刻蚀过程中还会对脊波导表面造成离子损伤,降低芯片可靠性。因此,虽然采用rwg结构的bcb制作方法提升了激光器调制速率,但是良率并不高,而且也达不到工温的市场需求。

技术实现要素:

[0004]

本发明的目的在于克服现有技术之缺陷,提供了一种高速dfb激光器芯片及其制作方法,用于提高激光器芯片带宽容量的同时,不影响本激光器在应用过程中的散热特性,而且脊波导边侧平面化的bcb能降低芯片后期封装过程中的受损风险,同时腔面两侧的非bcb区域能避免腔面光子热量聚集造成腔面损伤。

[0005]

本发明的技术方案是这样实现的:本发明公开了一种高速dfb激光器芯片,包括激光器结构,所示激光器结构生长在衬底上,所示激光器结构的上表面设有脊波导以及位于脊波导两侧的凹槽,所述脊波导顶层上设有第一电极,所述脊波导两侧设置bcb图形,位于凹槽内的bcb厚度与脊波导高度一致,在bcb图形上设置有第二电极,第二电极与脊波导顶层上的第一电极连接。

[0006]

进一步地,所述脊波导两侧设置的bcb图形包括位于凹槽内的第一bcb覆盖区域以及位于凹槽外的第二bcb覆盖区域,第二bcb覆盖区域位于激光器结构的凹槽两侧的台面上,第二bcb覆盖区域上设置第二电极。

[0007]

进一步地,bcb图形沿激光器腔长方向的尺寸小于激光器腔长,激光器结构的上表面靠近出光端面、背光端面的两侧均留有bcb未覆盖的区域。

[0008]

进一步地,所述脊波导底部两侧分别设有金属覆盖层,与脊波导顶层上的金属覆盖层共同形成第一电极,所述第一电极沿脊波导的长度方向延伸,形成条形电极。脊波导底部两侧的金属覆盖层设置在凹槽底壁上,与脊波导侧壁相连即放宽第一电极的宽度。

[0009]

本发明可以仅仅在脊波导顶层上做条形电极,也可以适当把条形电极的宽度放宽,在脊波导底部两侧也设置金属覆盖层。

[0010]

进一步地,所述凹槽的横截面为上窄下宽的梯形;所述脊波导的横截面为上宽下

窄的梯形。本发明的rwg结构脊波导形貌是一个倒台形貌,可以减小阈值提高带宽。

[0011]

进一步地,所述激光器结构包括在衬底上由底到顶依次生长的缓冲层、下限制层、量子阱层、上限制层、第一过渡层、腐蚀停止层、第二过渡层、光栅层、p-inp包层;在p-inp包层上面设置有二次外延层,所述二次外延层自下而上包括inp波导层、欧姆接触层。包层、波导层均采用inp,这两层二次外延后合一起形成inp波导层。p-inp包层就是一次外延后,在顶上,所以叫包层,包层主要起到一个保护光栅层ingaasp的作用,每次mo出来的wafer都会有一层薄inp在上面,一是隔绝空气,二是防止降温过程中inp下面的四元材料分解以及后面第二外延厚度掩埋的时候掩埋质量更好。p-inp波导层是光场需要,改善垂直发散角。

[0012]

第一过渡层和第二过渡层采用inp材料。第一过渡层可以提高生长质量,避免限制层上直接生长四元腐蚀停止层生长效果不好;第二过渡层是防止刻蚀光栅的时候把腐蚀停止层也给刻动了,这样就相当于没有腐蚀停止层了;腐蚀停止层是四元ingaasp结构,在脊波导制作的时候,用磷酸、双氧水的混合液腐蚀时,它是选择性腐蚀液,不会腐蚀四元ingaasp,如果没有这一层,就直接到量子阱和上限制层那里停止了,对有源区不好。

[0013]

光栅层靠近出光端面、背光端面的两侧均留有非光栅区域。这个设计的目的就是避免后面巴条解理的时候切到光栅区域了,造成折射率随机紊乱,影响波长。

[0014]

本发明还公开了一种高速dfb激光器芯片的制作方法,包括如下步骤:在衬底上生长第一外延结构,形成晶圆a;在晶圆a上进行光栅制作,形成晶圆b;光栅制作后,在晶圆b上二次外延生长第二外延结构,形成晶圆c;在晶圆c上进行脊波导结构制作,形成晶圆d,其中,脊波导的两侧与台面之间为凹槽;在晶圆d的脊波导顶层制作注电窗口接触条,形成晶圆e;在晶圆e的注电窗口接触条上完成第一电极制作,形成晶圆f;在晶圆f的脊波导两侧制作bcb图形,形成具有bcb图形的晶圆,将具有bcb图形的晶圆进行刻蚀,直至形成位于凹槽内的bcb厚度与脊波导高度一致的结构晶圆g;在bcb图形上制作第二电极,连接第一电极。

[0015]

进一步地,在衬底上生长第一外延结构,包括:在衬底上依次生长缓冲层、下限制层、量子阱、上限制层、第一过渡层、腐蚀停止层、第二过渡层、光栅层、包层;光栅层靠近出光端面、背光端面的两侧均留有非光栅区域;光栅制作后,在晶圆b上继续二次外延生长第二外延结构,包括:在晶圆b上二次外延生长波导层、欧姆接触层;在晶圆c上进行脊波导结构制作,包括:在晶圆c表面形成光刻图形,光刻图形完成后,先通过干法工艺将欧姆接触层刻蚀穿,形成直台的脊波导结构,再通过湿法工艺将波导层腐蚀到底部的腐蚀停止层,形成两凹槽之间的倒台型脊波导结构。

[0016]

在晶圆c表面形成光刻图形,包括:在晶圆c表面生长掩膜层,经过匀胶套刻、rie掩膜层刻蚀以及去胶后形成具有条形sio2掩膜图形的脊波导。

[0017]

因为欧姆接触的材料是ingaas,腐蚀波导层的溶液是选择性腐蚀液,腐蚀不动ingaas,所以采用干法将它刻蚀穿了才能腐蚀,然后湿法腐蚀到停止层停止。

[0018]

进一步地,bcb图形沿激光器腔长方向的尺寸小于激光器腔长,激光器结构的上表

面靠近出光端面、背光端面的两侧均留有bcb未覆盖的区域。

[0019]

进一步地,所述凹槽的横截面为上窄下宽的梯形;所述脊波导的横截面为上宽下窄的梯形。

[0020]

光栅为矩形光栅,采用全息激光系统曝光后,低温rie刻蚀形成。如在250um*250um单科芯片内,光栅沿腔长方向长度为230um,出光和背光方向各留有10um的非光栅区域,避免因腔面解理而带来的随机性光谱紊乱。

[0021]

进一步的,脊条上注电窗口接触条制作方法为业界常见的部分曝光方式,晶圆表面生长一层300-400nm sio2介质薄膜后,将脊波导顶层注电窗口打开,其它区域仍保留有完整sio2覆盖。

[0022]

进一步的,条形电极制作在接触条制作之后,在bcb图形制作之前。其制作方法采用负胶工艺完成,条形电极中心线与脊波导中心线重合,采用磁控溅射p面镀金完成后,脊波导顶层实现完全金覆盖,脊波导底部两侧会有0.5-2um宽度的金覆盖,溅射材料为钛铂金,形成注电区欧姆接触。

[0023]

进一步的,bcb图形尺寸为200um*100um,位于脊波导两侧,bcb图形中心线与脊波导中心线重合,出光和背光方向各留有25um非bcb区域。

[0024]

进一步的,脊条上注电窗口接触条制作方法为业界常见的欠曝光方式,将脊波导上方注电窗口打开,侧面均用电绝缘材料sio2覆盖。

[0025]

进一步的,第二电极为圆形电极,圆形电极图形尺寸大小90um*90um,与所述条形电极即第一电极相连。

[0026]

本发明至少具有如下有益效果:本发明在n-inp衬底上依次生长n-inp缓冲层、algainas下限制层、多层压应变algainas量子阱层、algainas上限制层、第一p-inp过渡层、p-ingaasp腐蚀停止层、第二p-inp过渡层、p-ingaasp光栅层、p-inp包层。经过光栅制作后,再二次外延生长p-inp波导层、ingaas欧姆接触层。随后完成脊波导结构制作、芯片解理区和脊条上注电窗口接触条制作。完成窗口接触条制作后,在接触条上完成条形电极制作、脊波导两侧制作bcb图形,bcb图形腔长方向尺寸小于腔长,出光、背光方向均留有一定距离的非bcb区域,并且bcb厚度经过刻蚀后与脊波导高度一致,达到平面化脊波导结构的效果,完成bcb图形制作后,在bcb图形上完成圆形电极制作,连接条形电极,以上图形制作均通过常规紫外曝光套刻手段完成。本发明用于激光器芯片制作上采用的是rwg结构和bcb工艺,不仅可以减小rc参数f

c

=(1/2πrc),有效降低激光器各种寄生电容,满足高速调制应用,并且这种注电窗口-条形电极-bcb图形设计能降低现有bcb刻蚀工艺过程中对脊波导的离子轰击损伤,以及芯片后期封装过程中对脊波导的压损风险,提高封装成品率,同时避免腔面光子热量聚集造成腔面损伤。

附图说明

[0027]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

[0028]

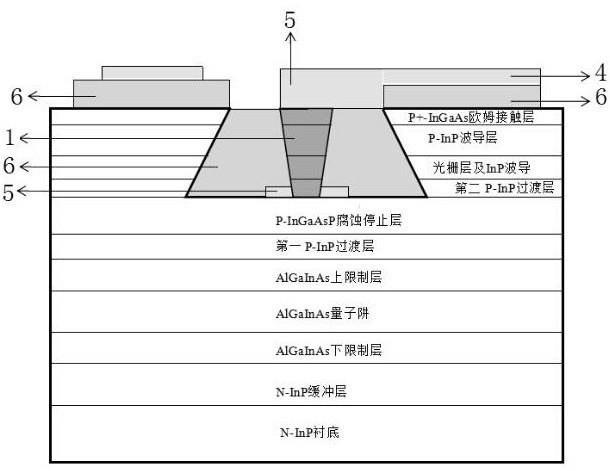

图1示意性地示出了根据本申请实施方式的一种高速dfb激光器芯片的结构示意

图;图2示意性地示出了根据本申请实施方式的一种高速dfb激光器芯片的俯视图;图3示意性地示出了根据本申请实施方式的一种高速dfb激光器芯片的制作方法的流程图。

[0029]

图中,1为脊波导,2为凹槽,3为台面,4为第二电极,5为第一电极,6为bcb。

具体实施方式

[0030]

下面对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

[0031]

参见图1和图2,本发明实施例提供一种高速dfb激光器芯片,包括激光器结构,所示激光器结构生长在衬底上,所示激光器结构的上表面设有脊波导以及位于脊波导两侧的凹槽,所述脊波导顶层上设有第一电极,所述脊波导两侧设置bcb图形,位于凹槽内的bcb厚度与脊波导高度一致,在bcb图形上设置有第二电极,第二电极与脊波导顶层上的第一电极连接。

[0032]

进一步地,所述脊波导两侧设置的bcb图形包括位于凹槽内的第一bcb覆盖区域以及位于凹槽外的第二bcb覆盖区域,第二bcb覆盖区域位于激光器结构的凹槽两侧的台面上,第二bcb覆盖区域上设置第二电极。

[0033]

脊波导两侧设置的bcb图形沿脊波导顶层中心线对称设置。

[0034]

进一步地,bcb图形沿激光器腔长方向的尺寸小于激光器腔长,激光器结构的上表面靠近出光端面、背光端面的两侧均留有bcb未覆盖的区域。

[0035]

进一步地,所述脊波导底部两侧分别设有金属覆盖层,与脊波导顶层上的金属覆盖层共同形成第一电极,所述第一电极沿脊波导的长度方向延伸,形成条形电极。脊波导底部两侧的金属覆盖层设置在凹槽底壁上,与脊波导侧壁相连。脊波导底部两侧的金属覆盖层沿脊波导顶层中心线对称设置。

[0036]

进一步地,所述凹槽的横截面为上窄下宽的梯形(该梯形的上底比下底短);所述脊波导的横截面为上宽下窄的梯形(该梯形的上底比下底长)。

[0037]

进一步地,所述激光器结构包括在衬底上由底到顶依次生长的缓冲层、下限制层、量子阱层、上限制层、第一过渡层、腐蚀停止层、第二过渡层、光栅层、包层;在包层上面设置有二次外延层,所述二次外延层自下而上包括波导层、欧姆接触层。本实施例的以上外延结构生长均由mocvd完成。

[0038]

光栅层靠近出光端面、背光端面的两侧均留有非光栅区域。

[0039]

本实施例的凹槽外的台面bcb厚度范围为3-5um,凹槽内的bcb厚度范围2-2.3um,与脊波导深度一致,即凹槽内的bcb高度与脊波导平齐。当然,凹槽外的台面bcb厚度以及凹槽内的bcb厚度不仅仅限于上述实施例,还可以根据需要进行设置,图1只是示意出了激光器的结构,各层实际厚度根据需要设置,可能与图中示意的比例不符。本发明的bcb图案结构由光敏bcb进行两次曝光完成,1次曝光为凹槽外的台面bcb完全曝光,2次曝光为凹槽内的bcb部分曝光,显影、固化后用rie刻蚀bcb表面,使凹槽内bcb厚度与脊波导深度一致。

[0040]

参见图1至图3,本发明还公开了一种高速dfb激光器芯片的制作方法,包括如下步骤:在衬底上生长第一外延结构,形成晶圆a;在晶圆a上进行光栅制作,形成晶圆b;光栅制作后,在晶圆b上二次外延生长第二外延结构,形成晶圆c;在晶圆c上进行脊波导结构制作,形成晶圆d,其中,脊波导的两侧与台面之间为凹槽;在晶圆d的脊波导顶层制作注电窗口接触条,形成晶圆e;在晶圆e的注电窗口接触条上制作第一电极,形成晶圆f;在晶圆f的脊波导两侧制作bcb图形,形成具有bcb图形的晶圆,将具有bcb图形的晶圆进行刻蚀,直至形成位于凹槽内的bcb厚度与脊波导高度一致的结构晶圆g;在bcb图形上制作第二电极,连接第一电极。

[0041]

进一步地,在衬底上生长第一外延结构,包括:在衬底上依次生长缓冲层、下限制层、量子阱、上限制层、第一过渡层、腐蚀停止层、第二过渡层、光栅层、包层;光栅层靠近出光端面、背光端面的两侧均留有非光栅区域;光栅制作后,在晶圆b上继续二次外延生长第二外延结构,包括:在晶圆b上二次外延生长波导层、欧姆接触层;在晶圆c上进行脊波导结构制作,包括:在晶圆c表面形成光刻图形,光刻图形完成后,先通过干法工艺将欧姆接触层刻蚀穿,再通过湿法工艺将波导层腐蚀到底部的腐蚀停止层,形成两凹槽之间的脊波导结构。

[0042]

在晶圆c表面形成光刻图形,包括:在晶圆c表面生长掩膜层,经过匀胶套刻、rie掩膜层刻蚀以及去胶后形成具有条形sio2掩膜图形的脊波导。

[0043]

进一步地,bcb图形沿激光器腔长方向的尺寸小于激光器腔长,激光器结构的上表面靠近出光端面、背光端面的两侧均留有bcb未覆盖的区域。

[0044]

进一步地,所述凹槽的横截面为上窄下宽的梯形;所述脊波导的横截面为上宽下窄的梯形。

[0045]

本实施例的脊波导宽度范围为2-2.5um;脊波导两侧的各凹槽宽度l1的范围为15-20um;第一电极宽度l2范围为3-6.5um。本发明不仅仅限于上述实施例。

[0046]

本实施例提供了一种高速dfb激光器芯片的制作方法的具体实施例,其实施过程具体步骤如下:s1、利用mocvd,生长一种自下而上依次为n-inp衬底,n-inp缓冲层、algainas下限制层、多层压应变algainas量子阱、algainas上限制层、p-inp过渡层1、p-ingaasp腐蚀停止层、p-inp过渡层2、p-ingaasp光栅层、p-inp包层的结构晶圆a;s2、将晶圆a表面用有机丙酮清洗处理表面后,匀附s18系列薄胶,先经过依次出光、背光方向各留10um的非光栅区域部分曝光,而后进行全息激光器干涉曝光,显影、后烘,利用等离子体去胶机进一步将光栅胶厚控制在一定范围,随后进行rie低损伤光栅刻蚀,刻蚀深度范围40-60nm,对应p-inp包层和p-ingaasp光栅层的厚度总和;s3、将光栅刻蚀后的结构晶圆b用koh碱性溶液进行表面处理,进一步去除刻蚀过程中可能产生的聚合物残留,随后进mocvd二次外延生长,生长材料及顺序依次为p-inp波导层

和p+-ingaas欧姆接触层;s4、将二次外延后的结构晶圆c经过稀释hf表面处理后生长200nmsio2掩膜层,经过匀胶套刻、rie掩膜层刻蚀以及koh碱性溶液去胶后形成具有条形sio2掩膜图形的脊波导,随后进行rie干法刻蚀掩膜刻蚀p+-ingaas欧姆接触层和p-inp波导层,刻蚀深度范围500-600nm,形成直台的脊波导结构,而后用磷酸和双氧水、水的稀释溶液腐蚀成倒台型脊波导,倒台型脊波导深度范围2-2.3um,本实施案例具体为2.1um,脊波导两侧凹槽宽度各15um,最后用氟化铵和氢氟酸的混合溶液boe去除脊波导表面的掩膜层,重新生长300nm的钝化层,形成结构晶圆d;s5、运用光刻、刻蚀sio2方法去除脊波导上方钝化层,koh碱性溶液去掉表面掩膜光刻胶后,形成有注电窗口的结构晶圆e;s6、将晶圆e表面匀附az5214负胶后,1次曝光5s,然后烘烤反转后进行2次全曝光35s,光刻胶显影在晶圆e表面形成条形电极图形,将晶圆e置于测控溅射机内镀上一层总厚度200nm钛铂金,丙酮超声剥离去胶后形成具有条形电极的晶圆f;s7、将晶圆f表面匀附ap3000增强剂,转速3000r,匀胶后置于110℃热板上烘烤30s,结束烘烤后室温冷却3min,然后匀附bcb光刻胶,匀胶转速6000r,经过65℃,前烘1min30s,台面bcb完全曝光和凹槽内bcb部分曝光后,显影前烘55℃,1min以及显影和后烘100℃,1min、固化形成具有bcb图形的晶圆,固化温度300℃,时间1h,随后将该晶圆置于rie设备中离子刻蚀,刻蚀气体采用chf3和o2的混合气体,多次分步刻蚀,直至形成bcb厚度与脊波导高度一致的结构晶圆g;s8、将结构晶圆g表面匀附az5214负胶后,1次曝光5s,然后烘烤反转后进行2次全曝光35s,光刻胶显影在晶圆e表面形成圆形电极图形,将晶圆e置于测控溅射机内镀上一层总厚度300nm金,丙酮超声剥离去胶后形成具有圆形电极的晶圆h。

[0047]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1