一种一体共烧电感及其制备方法与流程

[0001]

本发明属于电感技术领域,涉及一种一体共烧电感及其制备方法。

背景技术:

[0002]

近年来,随着移动设备、家电、汽车、工业设备、数据中心服务器、通讯基站服务器等设备的大规模使用,能耗成为一个关键的考量因素。组件的小型化、多机能、高性能化、省电化不断发展,搭载的电子元件就更加要求小型/薄型化且高性能化。提升在dc-dc转换器中的效率,减少发热是电子元件小型化的关键条件。尤其是核心电源电路伴随着dc-dc转换器ic的高速转换,以及使用的电感器的低阻抗化的进一步发展,也越来越要求小型/薄型化、低直流阻抗、对应大电流、高可靠性。

[0003]

第三代半导体目前用于功率器件已经逐渐成为主流,尤其是氮化镓(gan)和碳化硅(sic)的技术已经相对成熟,适用于制造耐高温、耐高压、耐大电流的高频大功率器件,其中,功率半导体为其主要的应用领域。氮化镓在高频电路中优势凸显,是当前移动通讯中有力竞争者,当前主要运用场景主要集中于基站端功率放大器、航空航天等军用领域,同时也逐步走向消费电子领域,其具有的高输出功率、高能效特性,使其能在既定功率水平下能够做到更小的体积,因此在电源快充产品中得以应用。而碳化硅材料物理性能优于硅等材料,碳化硅单晶的禁带宽度约为硅材料禁带宽度的3倍,导热率为硅材料的3.3倍,电子饱和迁移速度是硅的2.5倍,击穿场强是硅的5倍,在高温、高压、高频、大功率电子器件具有不可替代的优势。随着碳化硅功率半导体在特斯拉等高端车市场成功运用,未来汽车领域将是碳化硅成长主要动力。

[0004]

功率半导体是电子装置中电能转换与电路控制的核心,是实现电子装置中电压、频率、直流交流转换等功能的核心部件。功率ic、igbt、mosfet、二极管是四种运用最为广泛的功率半导体产品。与功率半导体协调作用,提升电源电能转换效率的电感电容等电子元器件同样需要配合第三代半导体的发展趋势。高频、大电流、高饱和电流、高可靠性的电感也是高能效电源的必要组成部分。

[0005]

传统的耐大电流电感,一般通过将软磁材料做成分立的组件,再将线圈置于磁芯上,通过设计气隙来实现电感器件的高饱和叠加电流。这种形式的电感由于需要开气隙和组织的需要,尺寸往往比较大,尤其是厚度方向往往超过3mm甚至达到7mm。这是由于软磁铁氧体材料本身的特点,虽然磁导率较高,但是由于其饱和磁感应强度低,在外场下容易饱和,为了提高耐饱和电流能力,需要开气隙降低有效磁导率。增加的气隙就增加了器件的尺寸,同时在制造工艺上需要组装和公差匹配,对产品生产的良率造成一定影响。

[0006]

金属磁粉芯材料由于其高饱和磁感应强度、高温度稳定性、耐冲击、低噪声的特性,最近几年发展迅速,尤其是在一体成型电感领域,以fesicr、羰基铁、铁镍等金属软磁材料的应用突飞猛进。一体式成型电感,采用金属软磁材料,将线圈置于金属粉芯后一体成型。

[0007]

cn205230770u公开了一种立式薄型大电流电感器,该电感器包括上磁芯、下磁芯

及设置在上磁芯、下磁芯之间的电感线圈,所述电感线圈由扁平型金属铜线绕制后,伸出的上下两个扁平引脚折弯成90度,且两个扁平引脚方向为相对的方向,所述上磁芯为方体,下磁芯设置有收纳电感线圈凹槽,凹槽中部设置一用于固定电感线圈的定位柱。这种电感元件,由于绕线的原因,线圈要采用漆包线,成型压力不易过大,否则容易造成线圈绝缘层被破坏造成层间短路。其次,由于成型压力带来的应力,使磁芯材料产生应力各向异性,从而增加材料的磁滞损耗。鉴于此,也有人开发了dui型电感产品,即将金属粉芯做成u片和i片,烧成磁粉芯后,再将扁铜线夹在中间,组装而成电感。

[0008]

cn110718359a公开了一种表面贴装一体成型电感器的制造结构及其方法,具有采用磁性粉末和热固性树脂的混合物预成型为两组完全相同的压板主体,压板主体具有压合面,压合面具体为两侧高,中间低。在成型模具中,将两组压板主体分别放置在内置线圈的正上方和正下方,压板主体的压合面需朝向内置线圈,且内置线圈的两极需分别超出压板主体的两端部范围,采用加压、或和加热,使两组压板主体与内置线圈一体成型为坯体。成型后内置线圈的两极暴露在坯体之外,在坯体两端形成外部电极。

[0009]

但是这种方式制作电感,需要将几个组件装配在一起,容易在线圈和磁芯之间额外引入气隙,从而降低有效磁导率,再者由于某一组件需要做成薄片,产品的成型精度不够,需要做磨加工,提高了工艺成本,降低了产品良率。

技术实现要素:

[0010]

针对现有技术存在的不足,本发明的目的在于提供一种一体共烧电感及其制备方法,本发明提供的制备方法采用一体式成型工艺制备电感,避免了过多组件的组装工序,一体成型后进行热处理,充分释放应力,降低材料的磁滞损耗,轻载工况下,器件的损耗降低,导线与磁芯之间没有额外空隙,磁芯中均匀分布气隙,减少涡流损耗的振动噪声。

[0011]

为达此目的,本发明采用以下技术方案:

[0012]

第一方面,本发明提供了一种一体共烧电感的制备方法,所述的制备方法包括:

[0013]

模腔内分批填入磁粉,相邻两层磁粉的种类不同,向其中一层磁粉中埋入至少一根导线,导线两端伸出模腔,随后依次进行模压成型和热处理得到磁芯,对伸出磁芯外的导线折弯上锡后得到所述的共烧电感。

[0014]

本发明提供的制备方法采用一体式成型工艺制备电感,避免了过多组件的组装工序,一体成型后进行热处理,充分释放应力,降低材料的磁滞损耗,轻载工况下,器件的损耗降低,导线与磁芯之间没有额外空隙,磁芯中均匀分布气隙,减少涡流损耗的振动噪声。同时,在模压工序,采用多次分批上料的方式加入不同的粉料,可以使导线在压制过程的变形量降低到最小,增加磁芯材料的抗饱和能力,充分发挥不同磁粉材料各自的优势,使器件的特性发挥的更好,正温度系数和负温度系数的软磁材料搭配使用,可以有效的提升器件的温度稳定性。

[0015]

作为本发明一种优选的技术方案,所述的磁粉采用如下方法制备得到:软磁粉末依次经绝缘包覆、二次包覆和造粒处理后得到所述的磁粉。

[0016]

优选地,所述的软磁粉末包括fesicr、fesi、feni、fesial、羰基铁粉、羰基铁镍粉、fenimo、fe基非晶纳米晶材料、co基非晶纳米晶软磁材料或ni基非晶纳米晶软磁材料。

[0017]

作为本发明一种优选的技术方案,所述的绝缘包覆采用的包覆工艺包括磷化、酸

化、氧化或氮化,进一步优选地,采用磷化处理对软磁粉末进行绝缘包覆。

[0018]

本发明涉及的绝缘包覆工艺指的是金属软磁材料的包覆工艺,提升金属软磁粉末表面的绝缘性和耐蚀性,包括磷化、酸化、缓慢氧化、氮化等表面处理;提升金属软磁粉末之间的绝缘性,主要通过添加高电阻率的粉末材料或在金属软磁颗粒表面原位生长一层高电阻率包覆层,包括二氧化硅、氧化铝、氧化镁、高岭土、氧化锆、云母粉等材料。不同种类的金属软磁合金粉末要采用不同的包覆方法与包覆工艺,达到最佳的包覆效果。

[0019]

优选地,所述的磷化处理包括:软磁粉末与稀释后的磷酸混合搅拌,烘干后得到磷化处理后的软磁粉末。

[0020]

优选地,采用丙酮对磷酸进行稀释。

[0021]

优选地,所述的磷酸与丙酮的质量比为1:(60~70),例如可以是1:60、1:61、1:62、1:63、1:64、1:65、1:66、1:67、1:68、1:69或1:70,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0022]

优选地,所述的磷酸与丙酮混合搅拌1~6min,例如可以是1mi、2min、3min、4min、5min或6min;随后静置5~10min备用,例如可以是5min、6min、7min、8min、9min或10min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0023]

优选地,所述的软磁粉末与稀释后的磷酸混合搅拌30~60min,例如可以是30min、35min、40min、45min、50min、55min或60min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0024]

优选地,所述的烘干温度为90~110℃,例如可以是90℃、92℃、94℃、96℃、98℃、100℃、103℃、104℃、106℃、108℃或110℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0025]

优选地,所述的烘干时间为1~1.5h,例如可以是1.0h、1.1h、1.2h、1.3h、1.4h或1.5h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0026]

作为本发明一种优选的技术方案,所述的二次包覆包括:包覆料与绝缘包覆后的软磁粉末混合搅拌。

[0027]

优选地,所述的包覆料为软磁粉末的2~10wt%,例如可以是2wt%、3wt%、4wt%、5wt%、6wt%、7wt%、8wt%、9wt%或10wt%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0028]

优选地,所述的包覆料包括酚醛树脂、环氧树脂或硅树脂。

[0029]

优选地,所述的包覆料与软磁粉末混合搅拌40~60min,例如可以是40min、42min、44min、46min、48min、50min、52min、54min、56min、58min或60min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0030]

作为本发明一种优选的技术方案,所述的造粒处理包括:对二次包覆后的软磁粉末进行造粒,造粒完成后依次经晾晒、干燥和冷却,得到所述的磁粉。

[0031]

优选地,所述的造粒过程在40~60目网造粒机中进行,例如可以是40目、42目、44目、46目、48目、50目、52目、54目、56目、58目或60目,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0032]

优选地,所述的晾晒时间≤3h,例如可以是0.5h、1h、1.5h、2h、2.5h或3h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0033]

优选地,晾晒后的软磁粉末过30~50目筛,随后进行干燥处理,例如可以是30目、32目、34目、36目、38目、40目、42目、44目、46目、48目或50目,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0034]

优选地,所述的干燥温度为50~70℃,例如可以是50℃、52℃、54℃、56℃、58℃、60℃、62℃、64℃、66℃、68℃或70℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0035]

优选地,所述的干燥时间为0.8~1.2h,例如可以是0.8h、0.9h、1.0h、1.1h或1.2h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0036]

优选地,所述的冷却过程为自然冷却。

[0037]

优选地,冷却后的软磁粉末过30~50目筛,随后向过筛后的软磁粉末中添加辅料得到所述的磁粉,例如可以是30目、32目、34目、36目、38目、40目、42目、44目、46目、48目或50目,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0038]

优选地,所述的辅料包括氧化镁、润滑粉或脱模粉。

[0039]

作为本发明一种优选的技术方案,分三批向模腔内依次填入第一磁粉、第二磁粉和第一磁粉。

[0040]

优选地,所述的导线埋入第二磁粉中。

[0041]

作为本发明一种优选的技术方案,所述的导线为无漆包线的裸线。

[0042]

优选地,所述的导线为铜线。

[0043]

优选地,所述的导线为矩形截面的扁平导线。

[0044]

优选地,所述的导线形状为直导线或异形导线。

[0045]

优选地,所述的异形导线的形状包括s形、l形、u形、w形或e形。

[0046]

优选地,所述的导线在水平面上并排间隔铺设于其中一层磁粉内部。

[0047]

本发明设计的电感要求低直流电阻且铜线要与金属软磁材料一起进行高温热处理,采用无漆包线的扁平铜导线,可以进行高温热处理,更进一步降低粉芯的损耗,也可以根据需要设计铜线的形状,包括i型、s型、l型、u型,w型和e型等。可以采用一模一件的成型工艺,也可以采用导线架固定的方式进行联排压制成型。

[0048]

作为本发明一种优选的技术方案,所述的模压方式为热压或冷压。

[0049]

根据造粒粉的特性和电感的需求,可以采用热压成型的方式。热压成型时,所需要的压力更小,热压压制成型后磁芯与导线可以更紧密的接触且需要的压力更小,但是热压会带来压制效率降低。

[0050]

优选地,所述的热压压力≥800mpa/cm2,例如可以是800mpa/cm2、810mpa/cm2、820mpa/cm2、830mpa/cm2、840mpa/cm2、850mpa/cm2、860mpa/cm2、870mpa/cm2、880mpa/cm2、890mpa/cm2或900mpa/cm2,进一步优选为2000mpa/cm2。

[0051]

在本发明中,由于没有漆包线的限制,可以采用磁粉的成型压力,获得更高密度的磁芯,优选压力大于800mpa/cm2,甚至可以达到2000mpa/cm2,根据模具寿命和压机能力选择适合电感的最佳压力。

[0052]

优选地,所述热压温度为90~180℃,例如可以是90℃、100℃、110℃、120℃、130℃、140℃、150℃、160℃、170℃或180℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0053]

优选地,所述的热压时间为5~100s,例如可以是5s、10s、20s、30s、40s、50s、60s、70s、80s、90s或100s,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0054]

优选地,所述的热处理为退火处理。

[0055]

优选地,所述的热处理过程在保护性气氛下进行。

[0056]

优选地,所述的保护性气氛采用的气体为氮气和/或惰性气体。

[0057]

优选地,所述的热处理温度为650~850℃,例如可以是650℃、660℃、670℃、680℃、690℃、700℃、710℃、720℃、730℃、740℃、750℃、760℃、770℃、780℃、790℃、800℃、910℃、920℃、930℃、940℃或950℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0058]

优选地,所述的热处理时间为30~50min,例如可以是30min、32min、34min、36min、38min、40min、42min、44min、46min、48min或50min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0059]

本发明将压制好的生坯电感进行热处理使磁芯致密化,获得更高的饱和磁感应强度、更高的磁导率和更低的损耗,同时提升电感器件的强度。针对不同的材料,选择不同的热处理温度。例如,对于fesib、fesibcr、fenisibpc等非晶金属软磁粉,热处理温度不能超过粉末的晶化温度;对于纳米晶金软磁合金粉,热处理温度要高于晶化温度但是不得高于晶粒长大温度,具体的热处理温度要根据差示扫描热仪测试的曲线设定热处理工艺;对于气雾化或水雾化或水气联合雾化或多级雾化的fesial、feni、fenimo、fesi等软磁粉末,需要根据粉末的搭配选择高温热处理,热处理温度高于650℃低于850℃。热处理时,可以采用氮气、氩气等惰性气体保护,也可以采用氢气、氢气/氮气混合气体等还原性气体保护的方式进行热处理。由于本发明采用的是没有漆包线的导线,且导线形状为i型、s型、l型、u型,w型和e型等,没有导线的相互接触,不存在导线间的短路问题。

[0060]

第二方面,本发明提供了一种如第一方面所述的制备方法制备得到的共烧电感,所述的共烧电感包括磁芯以及位于磁芯内部的至少一根导线,所述磁芯包括至少两层依次层叠设置的磁粉层,相邻两层磁粉层采用的磁粉种类不同,所述的导线位于其中一层磁粉层中,导线两端伸出磁芯外部,伸出磁芯的导线部分弯折后贴紧磁芯外壁。

[0061]

作为本发明一种优选的技术方案,所述的导线为无漆包线的裸线。

[0062]

优选地,所述的导线为铜线。

[0063]

优选地,所述的导线为矩形截面的扁平导线。

[0064]

优选地,所述的导线形状为直导线或异形导线。

[0065]

优选地,所述的异形导线的形状包括s形、l形、u形、w形或e形。

[0066]

优选地,所述的导线在水平面上并排间隔铺设于其中一层磁粉内部。

[0067]

与现有技术相比,本发明的有益效果为:

[0068]

本发明提供的制备方法采用一体式成型工艺制备电感,避免了过多组件的组装工序,一体成型后进行热处理,充分释放应力,降低材料的磁滞损耗,轻载工况下,器件的损耗降低,导线与磁芯之间没有额外空隙,磁芯中均匀分布气隙,减少涡流损耗的振动噪声。同时,在模压工序,采用多次分批上料的方式加入不同的粉料,可以使导线在压制过程的变形量降低到最小,增加磁芯材料的抗饱和能力,充分发挥不同磁粉材料各自的优势,使器件的

特性发挥的更好,正温度系数和负温度系数的软磁材料搭配使用,可以有效的提升器件的温度稳定性。

附图说明

[0069]

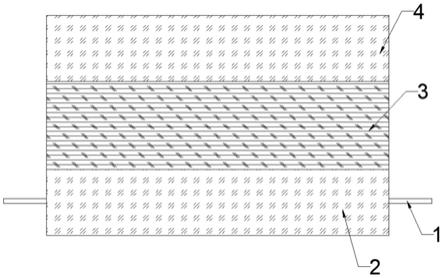

图1为本发明实施例1制备得到的共烧电感的结构示意图;

[0070]

图2为本发明实施例2制备得到的共烧电感的结构示意图;

[0071]

图3为本发明实施例3制备得到的共烧电感的结构示意图;

[0072]

图4为本发明实施例4制备得到的共烧电感的结构示意图;

[0073]

图5为本发明实施例5制备得到的共烧电感的结构示意图;

[0074]

其中,1-导线;2-第一磁粉层;3-第二磁粉层;4-第三磁粉层;5-第四磁粉层;6-第五磁粉层。

具体实施方式

[0075]

需要理解的是,在本发明的描述中,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

[0076]

需要说明的是,在本发明的描述中,除非另有明确的规定和限定,术语“设置”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本发明中的具体含义。

[0077]

下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

[0078]

实施例1

[0079]

本实施例提供了一种一体共烧电感的制备方法,所述的制备方法包括如下步骤:

[0080]

(1)向模腔内填入0.2g第一磁粉,将一条矩形截面的扁平铜导线1去除漆包线后放置于第一磁粉表面,导线1两端伸出模腔,导线1形状为直导线1,长度为14mm,宽度为2.6mm,厚度为0.3mm,震荡模腔,导线1嵌入第一磁粉内部,抹平第一磁粉;再向模腔内填入0.6g第二磁粉,震荡模腔,抹平第二磁粉;最后向模腔内填入0.2g第一磁粉,震荡模腔,抹平第一磁粉;

[0081]

(2)对模腔内填入的磁粉进行模压成型,模压方式为热压,热压压力为300mpa/cm2,热压温度180℃,热压时间为30s;

[0082]

(3)成型后,在氮气气氛下进行退火热处理得到磁芯,热处理温度为700℃,热处理时间为30min;

[0083]

(4)对伸出磁芯外的导线1依次进行含浸喷涂和折弯上锡后得到尺寸为11.0mm

×

5.0mm

×

2.0mm的共烧电感,其中,含浸处理为真空含浸,喷涂过程采用的喷涂液为环氧树脂。

[0084]

其中,步骤(1)所述的第一磁粉采用如下方法制备得到:

[0085]

(a)绝缘包覆:采用丙酮对磷酸进行稀释,磷酸与丙酮的质量比为1:60,磷酸与丙酮混合搅拌1min,随后静置5min备用;d50=20μm的fesi软磁粉末与稀释后的磷酸混合搅拌30min,在90℃下烘干1h后得到磷化处理后的软磁粉末;

[0086]

(b)二次包覆:包覆料与步骤(c)得到的软磁粉末混合搅拌40min,包覆料为软磁粉末的2wt%,包覆料为酚醛树脂;

[0087]

(c)造粒处理:对二次包覆后的软磁粉末在40目网造粒机中进行造粒,造粒完成后进行晾晒,晾晒时间为2h,晾晒后的软磁粉末过30目筛,随后在50℃下干燥处理0.8h,自然冷却后过30目筛,随后向过筛后的软磁粉末中添加氧化镁得到所述的第一磁粉。

[0088]

第二磁粉采用与第一磁粉相同的操作步骤及工艺参数制备得到,区别在于,步骤(a)中采用的软磁粉末替换为fesial磁粉,fesial磁粉同样经过绝缘包覆、二次包覆和造粒处理后得到第二磁粉,各操作步骤采用的工艺参数完全相同。

[0089]

如图1所示,制备得到的共烧电感中,依次填入模腔内的第一磁粉、第二磁粉和第一磁粉分别形成第一磁粉层2、第二磁粉层3和第三磁粉层4,导线1位于第一磁粉层2中。对制备得到的共烧电感进行电感特性测试,测得初始感量l(0a)=150nh,饱和电流90a,温升电流85a。采用12v-1v的降压电路,进行效率测试,测试时开关电源频率500khz,电子负载为5a时,效率达到81.5%,电子负载为25a时,效率达到90.3%。

[0090]

实施例2

[0091]

本实施例提供了一种一体共烧电感的制备方法,所述的制备方法包括如下步骤:

[0092]

(1)向模腔内填入0.3g第一磁粉,震荡模腔,抹平第一磁粉;再填入0.5g第二磁粉,将一条矩形截面的扁平铜导线1去除漆包线后放置于第二磁粉表面,导线1两端伸出模腔,导线1形状为s形,长度为10mm,宽度为2.6mm,厚度为0.30mm,震荡模腔,导线1嵌入第二磁粉内部,抹平第二磁粉;最后填入0.3g第一磁粉,震荡模腔,抹平第一磁粉;

[0093]

(2)对模腔内填入的磁粉进行模压成型,模压方式为热压,热压压力为400mpa/cm2,热压温度为180℃,热压时间为30s;

[0094]

(3)成型后,在惰性气氛下进行退火热处理得到磁芯,热处理温度为650℃,热处理时间为50min;

[0095]

(4)对伸出磁芯外的导线1依次进行含浸喷涂和折弯上锡后得到尺寸为8.0mm

×

6.0mm

×

1.9mm的共烧电感,其中,含浸处理为真空含浸,喷涂过程采用的喷涂液为环氧树脂;

[0096]

其中,步骤(1)所述的第一磁粉采用如下方法制备得到:

[0097]

(a)绝缘包覆:采用丙酮对磷酸进行稀释,磷酸与丙酮的质量比为1:63,磷酸与丙酮混合搅拌3min,随后静置6min备用;feni软磁粉末与稀释后的磷酸混合搅拌40min,在95℃下烘干1.2h后得到磷化处理后的软磁粉末;

[0098]

(b)二次包覆:包覆料与步骤(c)得到的软磁粉末混合搅拌45min,包覆料为软磁粉末的5wt%,包覆料为环氧树脂;

[0099]

(c)造粒处理:对二次包覆后的软磁粉末在43目网造粒机中进行造粒,造粒完成后

进行晾晒,晾晒时间为2.3h,晾晒后的软磁粉末过35目筛,随后在55℃下干燥处理1h,自然冷却后过35目筛,随后向过筛后的软磁粉末中添加润滑粉得到所述的第一磁粉。

[0100]

第二磁粉采用与第一磁粉相同的操作步骤及工艺参数制备得到,区别在于,步骤(a)中采用的软磁粉末替换为fesial软磁粉末,fesial软磁粉末同样经过绝缘包覆、二次包覆和造粒处理后得到第二磁粉,各操作步骤采用的工艺参数完全相同。

[0101]

如图2所示,制备得到的共烧电感中,依次填入模腔内的第一磁粉、第二磁粉和第一磁粉分别形成第一磁粉层2、第二磁粉层3和第三磁粉层4,导线1位于第二磁粉层3中。对制备得到的共烧电感进行电感特性测试,测得初始感量l(0a)=160nh,饱和电流95a,温升电流90a。采用12v-1v的降压电路,进行效率测试,测试时开关电源频率500khz,电子负载为5a时,效率达到81.6%,电子负载为25a时,效率达到90.6%。

[0102]

实施例3

[0103]

本实施例提供了一种一体共烧电感的制备方法,所述的制备方法包括如下步骤:

[0104]

(1)向模腔内填入0.2g第一磁粉,震荡模腔,抹平第一磁粉;再填入0.6g第二磁粉,震荡模腔,抹平第二磁粉;最后填入0.2g第一磁粉,将一条矩形截面的扁平铜导线1去除漆包线后放置于第一磁粉表面,导线1两端伸出模腔,导线1形状为w形,长度为18mm,宽度为2.8mm,厚度为0.26mm,震荡模腔,导线1嵌入第一磁粉内部,抹平第一磁粉;

[0105]

(2)对模腔内填入的磁粉进行模压成型,模压方式为热压,热压压力为400mpa/cm2,热压温度为180℃,热压时间为30s;

[0106]

(3)成型后,在氮气气氛下进行退火热处理得到磁芯,热处理温度为690℃,热处理时间为40min;

[0107]

(4)对伸出磁芯外的导线1依次进行含浸喷涂和折弯上锡后得到尺寸为7.5mm

×

6.5mm

×

1.8mm的共烧电感,其中,含浸处理为真空含浸,喷涂过程采用的喷涂液为环氧树脂;

[0108]

其中,步骤(1)所述的第一磁粉采用如下方法制备得到:

[0109]

(a)绝缘包覆:采用丙酮对磷酸进行稀释,磷酸与丙酮的质量比为1:65,磷酸与丙酮混合搅拌5min,随后静置8min备用;d50=10μm的fe粉与稀释后的磷酸混合搅拌50min,在100℃下烘干1.3h后得到磷化处理后的软磁粉末;

[0110]

(b)二次包覆:包覆料与步骤(c)得到的软磁粉末混合搅拌55min,包覆料为软磁粉末的7wt%,包覆料为硅树脂;

[0111]

(c)造粒处理:对二次包覆后的软磁粉末在50目网造粒机中进行造粒,造粒完成后进行晾晒,晾晒时间为2.5h,晾晒后的软磁粉末过40目筛,随后在63℃下干燥处理1.1h,自然冷却后过40目筛,随后向过筛后的软磁粉末中添加脱模粉得到所述的第一磁粉。

[0112]

第二磁粉采用与第一磁粉相同的操作步骤及工艺参数制备得到,区别在于,步骤(a)中采用的软磁粉末替换为fesial软磁粉末,fesial软磁粉末同样经过绝缘包覆、二次包覆和造粒处理后得到第二磁粉,各操作步骤采用的工艺参数完全相同。

[0113]

如图3所示,制备得到的共烧电感中,依次填入模腔内的第一磁粉、第二磁粉和第一磁粉分别形成第一磁粉层2、第二磁粉层3和第三磁粉层4,导线1位于第三磁粉层4中。对制备得到的共烧电感进行电感特性测试,测得初始感量l(0a)=150nh,饱和电流100a,温升电流90a。采用12v-1v的降压电路,进行效率测试,测试时开关电源频率500khz,电子负载为

5a时,效率达到80.8%,电子负载为25a时,效率达到91.2%。

[0114]

实施例4

[0115]

本实施例提供了一种一体共烧电感的制备方法,所述的制备方法包括如下步骤:

[0116]

(1)向模腔内填入0.2g第一磁粉,将一条矩形截面的扁平铜导线1去除漆包线后放置于第一磁粉表面,导线1两端伸出模腔,导线1形状为直导线1,长度为10mm,宽度为2.0mm,厚度为0.36mm,震荡模腔,导线1嵌入第一磁粉内部,抹平第一磁粉;再向模腔内填入0.6g第二磁粉,震荡模腔,抹平第二磁粉;最后向模腔内填入0.2g第三磁粉,震荡模腔,抹平第三磁粉;

[0117]

(2)对模腔内填入的磁粉进行模压成型,模压方式为冷压,冷压压力为500mpa/cm2,冷压温度为180℃,冷压时间为30s;

[0118]

(3)成型后,在氮气气氛下进行退火热处理得到磁芯,热处理温度为850℃,热处理时间为30min;

[0119]

(4)对伸出磁芯外的导线1依次进行含浸喷涂和折弯上锡后得到尺寸为8.0mm

×

5.0mm

×

3.0mm的共烧电感,其中,含浸处理为真空含浸,喷涂过程采用的喷涂液为环氧树脂;

[0120]

其中,步骤(1)所述的第一磁粉采用如下方法制备得到:

[0121]

(a)绝缘包覆:采用丙酮对磷酸进行稀释,磷酸与丙酮的质量比为1:70,磷酸与丙酮混合搅拌6min,随后静置10min备用;d50=10μm的feni粉与稀释后的磷酸混合搅拌60min,在110℃下烘干1.5h后得到磷化处理后的软磁粉末;

[0122]

(b)二次包覆:包覆料与步骤(c)得到的软磁粉末混合搅拌60min,包覆料为软磁粉末的10wt%,包覆料为硅树脂;

[0123]

(c)造粒处理:对二次包覆后的软磁粉末在60目网造粒机中进行造粒,造粒完成后进行晾晒,晾晒时间为3h,晾晒后的软磁粉末过50目筛,随后在70℃下干燥处理1.2h,自然冷却后过50目筛,随后向过筛后的软磁粉末中添加氧化镁辅料得到所述的第一磁粉。

[0124]

第二磁粉采用与第一磁粉相同的操作步骤及工艺参数制备得到,区别在于,步骤(a)中采用的软磁粉末替换为fesial软磁粉末,fesial软磁粉末同样经过绝缘包覆、二次包覆和造粒处理后得到第二磁粉,各操作步骤采用的工艺参数完全相同。

[0125]

第三磁粉采用与第一磁粉相同的操作步骤及工艺参数制备得到,区别在于,步骤(a)中采用的软磁粉末替换为d50=20μm的fesi软磁粉末,fesi软磁粉末同样经过绝缘包覆、二次包覆和造粒处理后得到第三磁粉,各操作步骤采用的工艺参数完全相同。

[0126]

如图4所示,制备得到的共烧电感中,依次填入模腔内的第一磁粉、第二磁粉和第三磁粉分别形成第一磁粉层2、第二磁粉层3和第三磁粉层4,导线1位于第一磁粉层2中。对制备得到的共烧电感进行电感特性测试,测得初始感量l(0a)=120nh,饱和电流70a,温升电流65a。采用12v-1v的降压电路,进行效率测试,测试时开关电源频率500khz,电子负载为5a时,效率达到79.5%,电子负载为25a时,效率达到88.3%。

[0127]

实施例5

[0128]

本实施例提供了一种一体共烧电感的制备方法,所述的制备方法包括如下步骤:

[0129]

(1)向模腔内填入0.2g第一磁粉,将一条矩形截面的扁平铜导线1去除漆包线后放置于第一磁粉表面,导线1两端伸出模腔,导线1形状为直导线1,长度为14mm,宽度为2.2mm,

厚度为0.35mm,震荡模腔,导线1嵌入第一磁粉内部,抹平第一磁粉;随后依次填入0.3g第二磁粉、0.5g第三磁粉、0.3g第二磁粉和0.2g第一磁粉,每次填入磁粉后均震荡模腔并抹平磁粉表面;

[0130]

(2)对模腔内填入的磁粉进行模压成型,模压方式为冷压,冷压压力为1600mpa/cm2;

[0131]

(3)成型后,在氮气气氛下进行退火热处理得到磁芯,热处理温度为690℃,热处理时间为40min;

[0132]

(4)对伸出磁芯外的导线1依次进行含浸喷涂和折弯上锡后得到尺寸为10.0mm

×

5.0mm

×

2.0mm的共烧电感(如图1所示),其中,含浸处理为真空含浸,喷涂过程采用的喷涂液为环氧树脂;

[0133]

其中,步骤(1)所述的第一磁粉采用如下方法制备得到:

[0134]

(a)绝缘包覆:采用丙酮对磷酸进行稀释,磷酸与丙酮的质量比为1:65,磷酸与丙酮混合搅拌5min,随后静置8min备用;d50=20μm的fesi软磁粉末与稀释后的磷酸混合搅拌50min,在100℃下烘干1.3h后得到磷化处理后的软磁粉末;

[0135]

(b)二次包覆:包覆料与步骤(c)得到的软磁粉末混合搅拌55min,包覆料为软磁粉末的7wt%,包覆料为酚醛树脂;

[0136]

(c)造粒处理:对二次包覆后的软磁粉末在50目网造粒机中进行造粒,造粒完成后进行晾晒,晾晒时间为2.5h,晾晒后的软磁粉末过40目筛,随后在63℃下干燥处理1.1h,自然冷却后过40目筛,随后向过筛后的软磁粉末中添加氧化镁得到所述的第一磁粉。

[0137]

第二磁粉采用与第一磁粉相同的操作步骤及工艺参数制备得到,区别在于,步骤(a)中采用的软磁粉末替换为d50=10μm的feni软磁粉末,feni软磁粉末同样经过绝缘包覆、二次包覆和造粒处理后得到第二磁粉,各操作步骤采用的工艺参数完全相同。

[0138]

第三磁粉采用与第一磁粉相同的操作步骤及工艺参数制备得到,区别在于,步骤(a)中采用的软磁粉末替换为fesial磁粉,fesial磁粉同样经过绝缘包覆、二次包覆和造粒处理后得到第三磁粉,各操作步骤采用的工艺参数完全相同。

[0139]

如图5所示,制备得到的共烧电感中,依次填入模腔内的第一磁粉、第二磁粉、第三磁粉、第二磁粉和第一磁粉分别形成第一磁粉层2、第二磁粉层3、第三磁粉层4、第四磁粉层5和第五磁粉层6,导线1位于第一磁粉层2中。对制备得到的共烧电感进行电感特性测试,测得初始感量l(0a)=165nh,饱和电流105a,温升电流90a。采用12v-1v的降压电路,进行效率测试,测试时开关电源频率500khz,电子负载为5a时,效率达到82.0%,电子负载为25a时,效率达到91.5%。

[0140]

对比例1

[0141]

本实施例提供了一种一体共烧电感的制备方法,所述的制备方法包括如下步骤:

[0142]

(1)向模腔内填入1g磁粉,将一条矩形截面的扁平铜导线1去除漆包线后埋入磁粉中,导线1形状为直导线1,长度为14mm,宽度为2.6mm,厚度为0.3mm;

[0143]

(2)对模腔内填入的磁粉进行模压成型,模压方式为热压,热压压力为400mpa/cm2,热压温度为160℃,热压时间为25s;

[0144]

(3)成型后,在氮气气氛下进行退火热处理得到磁芯,热处理温度为700℃,热处理时间为30min;

[0145]

(4)对伸出磁芯外的导线1依次进行含浸喷涂和折弯上锡后得到尺寸为11.0mm

×

5.0mm

×

2.0mm的共烧电感,其中,含浸处理为真空含浸,喷涂过程采用的喷涂液为环氧树脂;

[0146]

其中,步骤(1)所述的磁粉采用如下方法制备得到:

[0147]

(a)绝缘包覆:采用丙酮对磷酸进行稀释,磷酸与丙酮的质量比为1:60,磷酸与丙酮混合搅拌1min,随后静置5min备用;d50=20μm的fesi软磁粉末与稀释后的磷酸混合搅拌30min,在90℃下烘干1h后得到磷化处理后的软磁粉末;

[0148]

(b)二次包覆:包覆料与步骤(c)得到的软磁粉末混合搅拌40min,包覆料为软磁粉末的2wt%,包覆料为酚醛树脂;

[0149]

(c)造粒处理:对二次包覆后的软磁粉末在40目网造粒机中进行造粒,造粒完成后进行晾晒,晾晒时间为2h,晾晒后的软磁粉末过30目筛,随后在50℃下干燥处理0.8h,自然冷却后过30目筛,随后向过筛后的软磁粉末中添加氧化镁辅料得到所述的磁粉。

[0150]

对制备得到的共烧电感进行电感特性测试,测得初始感量l(0a)=140nh,饱和电流50a,温升电流40a。采用12v-1v的降压电路,进行效率测试,测试时开关电源频率500khz,电子负载为5a时,效率达到82.3%,电子负载为25a时,效率达到88.3%。

[0151]

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1