一种yolk-shell型硅/碳复合负极材料的可控合成方法与流程

[0001]

本发明属于锂离子电池负极材料领域,特别涉及一种碱液辅助可控制备yolk-shell型硅/碳复合负极的新方法。

背景技术:

[0002]

当前,锂离子电池主要采用石墨作为负极材料。但石墨负极受限于较低的理论比容量(372 mah g-1

),已不能满足当前动力汽车对高比能电池的发展需求。硅基材料,由于具有较高的理论容量(~3580 mah g-1

, li

15

si4)和相对较低的充电平台(~0.4 v vs. li/li

+

),成为最有潜力的负极材料。但硅材料在电极过程中仍面临导电率差、体积变化显著、易粉化破碎等问题,最终导致电极结构和sei膜不稳定,造成电池容量快速衰退,严重阻碍其实际应用。

[0003]

针对上述问题,有效的技术手段包括:发展低维硅纳米材料、制备硅碳复合材料。如中国发明专利(cn 110482553 a)采用金属辅助化学腐蚀法制备硅纳米棒,所获硅负极起始比容量较高,但仍无法解决硅的体积效应,容量在循环过程中快速衰减。近年,报道最多的是硅碳复合负极材料。中国发明专利(cn 100768625a、cn 104037396a、cn 111082021a、cn 103545493a、cn 108598430a、cn 109879286a、cn 107507972a)分别选用各种不同的有机碳源、微米/纳米硅粉,经过喷雾、热解、水热、等方法制备了硅碳复合负极材料,增加的碳层可改善硅材料的电导率,提高材料的电池稳定性。但由于硅和碳之间没有空隙,膨胀的硅材料往往在长循环时撑破硅外围的紧密包覆碳层,最终导致电极内接触不良、电导率下降、电池容量迅速衰减。为此,中国发明专利(cn 110048093a)首次报道了“包覆氧化硅-复合硬碳层”三步法制备yolk-shell型硅/二氧化硅/硬碳复合材料,电池性能较好。但该结构中二氧化硅的中间层副作用不明确,且该法工艺复杂,选用了诸如3-氨丙基三乙氧基硅烷、正硅酸乙酯、乙腈等难分解或易燃有毒的化学品,不适用规模化生产。此外,中国发明专利(cn 110299514a)利用铝盐水解在硅核外包上al(oh)3过渡层再包碳,最后酸洗除去al(oh)3,也能得到yolk-shell型硅/碳复合材料。但如何可控调整硅核大小、碳层厚度、硅-碳之间的空隙、碳层石墨化和掺杂组分等重要参数,该专利均未报道。

技术实现要素:

[0004]

本发明针对上述现有技术的不足进行改善,提供了一种碱液辅助可控制备yolk-shell结构硅/碳复合负极材料的方法,以缓解或抑制电极材料在循环过程中的体积效应及sei膜(固体电解质界面膜)的生长。该复合材料特征为yolk-shell结构,其中内核为硅核,外部机械层为碳层,碳层与硅核之间为中空层。本发明提供的yolk-shell结构硅/碳复合负极材料比容量较高,循环性能稳定。

[0005]

本发明可以通过调控碱液配制参数及处理条件,在硅核表面构建厚度可控的氧化硅过渡层并在后续操作中用hf溶液移去,可控制备不同尺寸中空层的yolk-shell结构硅/碳复合负极材料,调控包覆参数和选用特殊前驱体种类来实现有机碳层厚度、掺杂、石墨化

程度、电导率等参数的调控,加速材料内部的电子和离子迁移速率,抑制或消除电极材料体积效应。本发明方法可以有效对材料结构进行控制,成本低廉,工艺简单,便于规模化生产。

[0006]

本发明提供了一种碱液辅助可控制备yolk-shell结构硅/碳复合负极材料的方法,包括以下步骤:(1)碱液预处理硅粉将纯水与甲醇、乙醇、乙二醇、异丙醇、丙三醇中的一种或几种混合得分散溶液,加入硅粉形成一定固液比的硅原料液,滴加碱溶液,保持一定温度并搅拌0.5~5 h,抽滤并用纯水与乙醇洗涤,经干燥得到硅/氧化硅粉体,备用;(2)硅/氧化硅/碳复合结构的合成将步骤(1)中合成的硅/氧化硅粉体与有机碳源混合,加入纯水,超声分散得混合液;将混合液进行水热处理,其产物用去离子水与无水乙醇洗涤,烘干,再入管式炉,在保护气氛下高温退火,得到硅/氧化硅/碳粉体;(3)yolk-shell结构硅/碳复合材料合成将步骤(2)中得到的硅/氧化硅/碳粉体按一定固液比投入稀hf溶液中,搅拌0.5~5 h,抽滤并用纯水洗至中性,再用无水乙醇洗涤,烘干。最终得到yolk-shell结构硅/碳复合负极材料。

[0007]

根据所述一种碱液辅助可控制备yolk-shell结构硅/碳复合负极材料的方法,其特征在于步骤(1)中的硅粉混合溶液的液固液比为(0.01~100) g/200 ml。

[0008]

根据所述一种碱液辅助可控制备yolk-shell结构硅/碳复合负极材料的方法,其特征在于步骤(1)中使用的碱包括氢氧化钠、氢氧化锂、氢氧化钾其中的一种或几种,碱液浓度为0.001 ~10 g l-1

,每100 ml硅原料液加入碱液的量为0.1~100 ml,反应时间在0.5~5 h,反应温度在20~60

ꢀ°

c。

[0009]

根据所述一种碱液辅助可控制备yolk-shell结构硅/碳复合负极材料的方法,其特征在于步骤(2)中所用碳源包括葡萄糖、柠檬酸、果糖、蔗糖、木薯原淀粉、小麦原淀粉、玉米原淀粉、可溶性淀粉、工业变性淀粉其中的一种或几种。

[0010]

根据所述一种碱液辅助可控制备yolk-shell结构硅/碳复合负极材料的方法,其特征在于步骤(2)中,硅/氧化硅粉体与有机碳源质量比为100:1~1:50,有机碳源与水的固液比为(0.01~50) g/100 ml。

[0011]

根据所述一种碱液辅助可控制备yolk-shell结构硅/碳复合负极材料的方法,其特征在于步骤(2)中,水热温度为100~200

ꢀ°

c,时间4~12 h。

[0012]

根据所述一种碱液辅助可控制备yolk-shell结构硅/碳复合负极材料的方法,其特征在于步骤(2)中,退火气氛为氩气、氢气、氮气中一种或几种,单一气体纯度≥99%;退火温度700~1000

ꢀ°

c,退火时间为2~8 h。

[0013]

根据所述一种碱液辅助可控制备yolk-shell结构硅/碳复合负极材料的方法,其特征在于步骤(3)中,硅粉混合溶液固液比为(0.01~100) g/200 ml。

[0014]

根据所述一种碱液辅助可控制备yolk-shell结构硅/碳复合负极材料的方法,其特征在于步骤(3)中,所用hf溶液浓度为0.004~40%,反应时间为0.5~5 h。

附图说明

[0015]

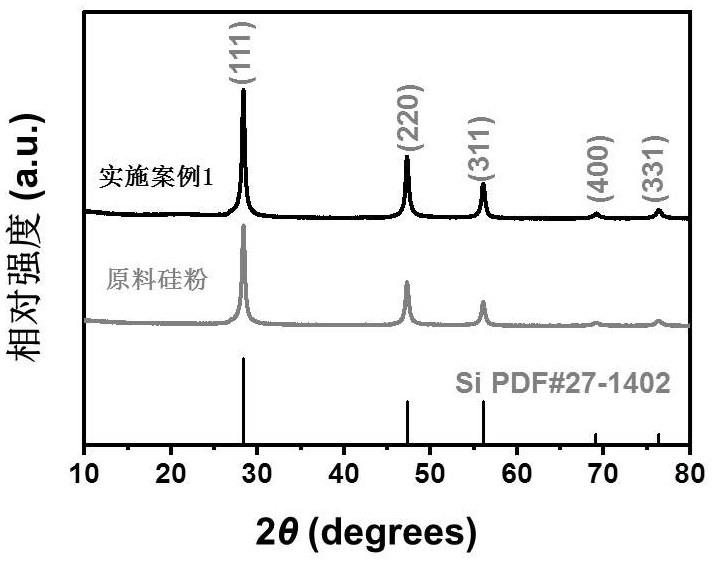

下面结合附图和具体实施方式对本发明作进一步详细的说明;图1是本发明实施案例1的透射电子显微镜图;图2是本发明实施案例1的xrd图;图3是本发明实施案例1的拉曼曲线图;图4是本发明实施案例1的倍率性能图;图5是本发明实施案例1的循环性能图;图6是本发明实施案例2的倍率性能图;图7是本发明实施案例2的循环性能图。

具体实施方式

[0016]

下面结合实施案例和附图对本发明作进一步详细解释,但本发明实施方式不限于此。

[0017]

实施案例1步骤1.将1.2 g硅粉加入到160 ml去离子水中,滴加6 ml无水乙醇形成硅原料液,水浴升温至50

ꢀ°

c;滴加5 ml 0.04 g l-1

氢氧化钠溶液,500 r min-1

磁力搅拌1 h;随后将硅原料液抽滤,并依次用去离子水,无水乙醇洗涤,转移到真空烘箱,在60

ꢀ°

c下烘干8 h;得到硅/氧化硅粉体;步骤2.将0.4 g步骤1中合成硅/氧化硅粉体与0.04 g葡萄糖投入20 ml去离子水中,超声1 h,得到硅粉葡萄糖混合溶液;随后,将该溶液在150

ꢀ°

c下水热6 h;将水热釜中溶液离心,并用去离子水与无水乙醇洗涤水热产物,置于真空烘箱中80

ꢀ°

c,烘干12 h;随后,将水热产物放入管式炉中,在氩氢气氛围下,750

ꢀ°

c退火6 h,冷却后得到硅/氧化硅/碳颗粒;步骤3.将0.2 g步骤2中合成的硅/氧化硅/碳颗粒放入200 ml 0.1%的hf溶液中,磁力搅拌1 h;将该溶液抽滤,并用去离子水洗至中性,之后无水乙醇洗涤,转移至真空烘箱中,60

ꢀ°

c烘干8 h;所得yolk-shell结构硅/碳复合负极材料硅核直径为200 nm,空隙尺寸为30 nm,碳层厚度为10 nm;该实施案例测试电压为0~2 v,经前三圈0.2 a g-1

小电流活化后,容量稳定在2500 mah g-1

。

[0018]

实施案例2步骤1.将1.2 g硅粉加入到160 ml去离子水中,滴加1 ml无水乙醇形成硅原料液,水浴升温至50

ꢀ°

c;滴加5 ml 0.04 g/l氢氧化锂溶液,500 r min-1

磁力搅拌1 h;随后将硅原料液抽滤,并依次用去离子水,无水乙醇洗涤,转移到真空烘箱,在60

ꢀ°

c下烘干8 h;得到硅/氧化硅粉体;步骤2.将0.5 g步骤1中合成硅/氧化硅粉体与0.05 g葡萄糖投入10 ml去离子水中,超声2 h,得到硅粉葡萄糖混合溶液;随后,将该溶液在150

ꢀ°

c下水热6 h;将水热釜中溶液离心,并用去离子水与无水乙醇洗涤水热产物,置于真空烘箱中80

ꢀ°

c,烘干12 h;随后,将水热产物放入管式炉中,在氩氢气氛围下,750

ꢀ°

c退火6 h,冷却后得到硅/氧化硅/碳颗粒;步骤3.将0.2 g步骤2中合成的硅/氧化硅/碳颗粒放入200 ml 0.04%的hf溶液中,磁力搅拌0.5 h;将该溶液抽滤,并用去离子水洗至中性,之后无水乙醇洗涤,转移至真空烘箱中,60

ꢀ°

c烘干8 h;所得yolk-shell结构硅/碳复合负极材料硅核直径为200 nm,空隙尺寸为20 nm,碳层厚度为10 nm。该实施案例测试电压为0~2 v,经前三圈0.2 a g-1

小电流活化后,容量稳定在2000 mah g-1

。

[0019]

实施案例3步骤1.将2 g硅粉加入到160 ml去离子水中,滴加1 ml无水乙醇形成硅原料液,水浴升温至50

ꢀ°

c;滴加10 ml 0.64 g l-1

的氢氧化钠溶液,500 r min-1

磁力搅拌2 h;随后将硅原料液抽滤,并依次用去离子水,无水乙醇洗涤,转移到真空烘箱,在60

ꢀ°

c下烘干8 h;得到硅/氧化硅粉体;步骤2.将0.5 g步骤1中合成硅/氧化硅粉体与0.2 g柠檬酸投入10 ml去离子水中,超声2 h,得到硅粉柠檬酸混合溶液;随后,将该溶液在120

ꢀ°

c下水热6 h;将水热釜中溶液抽滤,并用去离子水与无水乙醇洗涤水热产物,置于真空烘箱中80

ꢀ°

c,烘干12 h。随后,将水热产物放入管式炉中,在氮气氛围下,750

ꢀ°

c退火6 h,冷却后得到硅/氧化硅/碳颗粒;步骤3.将0.2 g步骤2中合成的硅/氧化硅/碳颗粒放入200 ml 1%的hf溶液中,磁力搅拌2 h;将该溶液抽滤,并用去离子水洗至中性,之后无水乙醇洗涤,转移至真空烘箱中,60

ꢀ°

c烘干8 h;所得yolk-shell结构硅/碳复合负极材料硅核直径为100 nm,空隙尺寸为50 nm,碳层厚度为20 nm;该实施案例测试电压为0~2 v,经前三圈0.2 a g-1

小电流活化后,容量保持1500 mah g-1

。

[0020]

实施案例4步骤1.将0.5 g硅粉加入到160 ml去离子水中,滴加6 ml无水乙醇形成硅原料液,水浴升温至50

ꢀ°

c;滴加10 ml 0.04 g l-1

的氢氧化锂溶液,500 r min-1

磁力搅拌1 h;随后将硅原料液抽滤,并依次用去离子水,无水乙醇洗涤,转移到真空烘箱,在60

ꢀ°

c下烘干8 h;得到硅/氧化硅粉体;步骤2.将0.3 g步骤1中合成硅/氧化硅粉体与0.15 g柠檬酸投入20 ml去离子水中,超声0.5 h,得到硅粉柠檬酸混合溶液;随后,将该溶液在120

ꢀ°

c下水热6 h;将水热釜中溶液抽滤,并用去离子水与无水乙醇洗涤水热产物,置于真空烘箱中80

ꢀ°

c.,烘干12 h;随后,将水热产物放入管式炉中,在氩氢气氛围下,750

ꢀ°

c退火6 h,冷却后得到硅/氧化硅/碳颗粒;步骤3.将0.2 g步骤2中合成的硅/氧化硅/碳颗粒放入200 ml 0.1%的hf溶液中,磁力搅拌1 h;将该溶液抽滤,并用去离子水洗至中性,之后无水乙醇洗涤,转移至真空烘箱中,60

ꢀ°

c烘干8 h;所得yolk-shell结构硅/碳复合负极材料硅核直径为200 nm,空隙尺寸为30 nm,碳层厚度为30 nm;该实施案例测试电压为0~2 v,经前三圈0.2 a g-1

小电流活化后,容量稳定在2800 mah g-1

。

[0021]

实施案例5步骤1.将0.5 g硅粉加入到160 ml去离子水中,滴加1 ml无水乙醇形成硅原料液,水浴升温至60

ꢀ°

c;滴加40 ml 0.04 g l-1

氢氧化钠溶液,500 r min-1

磁力搅拌2 h;随后将硅原料液抽滤,并依次用去离子水,无水乙醇洗涤,转移到真空烘箱,在60

ꢀ°

c下烘干8 h;得到硅/氧化硅粉体;步骤2.将0.2 g步骤1中合成硅/氧化硅粉体与0.04 g果糖投入10 ml去离子水中,超声0.5 h,得到硅粉果糖混合溶液;随后,将该溶液在120

ꢀ°

c下水热6 h;将水热釜中溶液离心,并用去离子水与无水乙醇洗涤水热产物,置于真空烘箱中80

ꢀ°

c,烘干12 h;随后,将水热产物放入管式炉中,在氩氢气氛围下,750

ꢀ°

c退火6 h,冷却后得到硅/氧化硅/碳颗粒;步骤3.将0.2 g步骤2中合成的硅/氧化硅/碳颗粒放入200 ml 0.04%的hf溶液中,磁力搅拌1 h;将该溶液抽滤,并用去离子水洗至中性,之后无水乙醇洗涤,转移至真空烘箱中,60

ꢀ°

c烘干8 h;所得yolk-shell结构硅/碳复合负极材料硅核直径为150 nm,空隙尺寸为30 nm,碳层厚度为20 nm;该实施案例测试电压为0~2 v,经前三圈0.2 a g-1

小电流活化后,容量稳定在2000 mah g-1

。

[0022]

实施案例6步骤1.将10 g硅粉加入到160 ml去离子水中,滴加10 ml无水乙醇形成硅原料液,水浴升温至50

ꢀ°

c;滴加40 ml 0.4 g l-1

氢氧化钠溶液,500 r min-1

磁力搅拌1.5 h;随后将硅原料液抽滤,并依次用去离子水,无水乙醇洗涤,转移到真空烘箱,在60

ꢀ°

c下烘干8 h;得到硅/氧化硅粉体;步骤2.将2.5 g步骤1中合成硅/氧化硅粉体与0.5 g小麦原淀粉投入40 ml去离子水中,超声2 h,得到硅粉小麦原淀粉混合溶液;随后,将该溶液在150

ꢀ°

c下水热6 h;将水热釜中溶液抽滤,并用去离子水与无水乙醇洗涤水热产物,置于真空烘箱中80

ꢀ°

c,烘干12 h;随后,将水热产物放入管式炉中,在氩氢气氛围下,750

ꢀ°

c退火8 h,冷却后得到硅/氧化硅/碳颗粒;步骤3.将2 g步骤2中合成的硅/氧化硅/碳颗粒放入200 ml 0.04%的hf溶液中,磁力搅拌3 h。将该溶液抽滤,并用去离子水洗至中性,之后无水乙醇洗涤,转移至真空烘箱中,60

ꢀ°

c烘干8 h;所得yolk-shell结构硅/碳复合负极材料硅核直径为150 nm,空隙尺寸为10 nm,碳层厚度为20 nm;该实施案例测试电压为0~2 v,经前三圈0.2 a g-1

小电流活化后,容量稳定在1000 mah g-1

。

[0023]

实施案例7步骤1.将5 g硅粉加入到160 ml去离子水中,滴加6 ml无水乙醇形成硅原料液,水浴升温至50

ꢀ°

c;滴加10 ml 0.1 g l-1

氢氧化钠溶液,500 r min-1

磁力搅拌1 h;随后将硅原料液抽滤,并依次用去离子水,无水乙醇洗涤,转移到真空烘箱,在60

ꢀ°

c下烘干8 h;得到硅/氧化硅粉体;步骤2.将2 g步骤1中合成硅/氧化硅粉体与0.6 g可溶性淀粉投入20 ml去离子水中,超声1.5 h,得到硅粉可溶性淀粉混合溶液;随后,将该溶液在150

ꢀ°

c下水热6 h;将水热釜中溶液离心,并用去离子水与无水乙醇洗涤水热产物,置于真空烘箱中80

ꢀ°

c,烘干12 h;随后,将水热产物放入管式炉中,在氩氢气氛围下,750

ꢀ°

c退火8 h,冷却后得到硅/氧化硅/碳颗粒;步骤3.将2 g步骤2中合成的硅/氧化硅/碳颗粒放入200 ml 0.04%的hf溶液中,磁力搅拌1 h。将该溶液抽滤,并用去离子水洗至中性,之后无水乙醇洗涤,转移至真空烘箱中,60

ꢀ°

c烘干8 h;所得yolk-shell结构硅/碳复合负极材料硅核直径为250 nm,空隙尺寸为20 nm,碳层厚度为30 nm;该实施案例测试电压为0~2 v,经前三圈0.2 a g-1

小电流活化后,容量稳定在2300 mah g-1

。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1