一种铪基AlN厚膜及其制备方法

一种铪基aln厚膜及其制备方法

技术领域

1.本发明属于半导体技术领域,具体涉及一种铪基aln厚膜及其制备方法。

背景技术:

2.近年来,制备低位错密度的aln厚膜材料是开发深空日盲区紫外探测器,紫外光通讯器件,深紫外led器件的基础。但是由于制备aln单晶设备昂贵,aln单晶的大尺寸技术尚不成熟,所以现有技术中的aln一般都是在蓝宝石、硅、碳化硅等衬底上进行异质外延。但是,这些异质外延衬底与aln薄膜间存在巨大的晶格失配与热失配,这在一定程度上限制了aln材料质量的提升。

3.对于已经广泛应用蓝宝石、碳化硅和硅等衬底,金属铪(hf)是最有潜在应用价值的材料之一,因为hf与aln材料均具有六方密堆积(hcp)结构,并且hf的c轴晶格常数与aln材料的晶格常数仅仅相差1.3%。金属铪(hf)存在α和β两种晶型,α型具有极高的熔点,是现有科学已知的最高熔点金属,同时还具有极强的耐腐蚀耐辐照性能,可以助力aln深紫外光电子器件走向未来深空复杂环境。在金属铪衬底上外延aln厚膜的另一个优点在于铪衬底可以作为固态电子垂直器件的下侧接触电极。

4.虽然金属铪衬底上的外延aln厚膜拥有上述优点,但因为aln外延生长困难,铪衬底并不是aln厚膜异质外延的实际候选材料,这与现在大规模使用的高温金属有机化学气相沉积法(ht

‑

mocvd)在1250℃以上的高温环境下生长aln材料过程中,氮气与金属铪显著界面反应有关,导致了异质外延衬底上aln厚膜的质量不高。

技术实现要素:

5.为了解决现有技术中存在的上述问题,本发明提供了一种铪基aln厚膜及其制备方法。本发明要解决的技术问题通过以下技术方案实现:

6.本发明的一个实施例提供了一种铪基aln厚膜的制备方法,包括:

7.在铪衬底层的侧面和下表面沉积sic保护层;

8.对沉积完所述sic保护层的所述铪衬底层进行超声清洗;

9.对完成超声清洗的所述铪衬底层进行退火得到α晶型铪衬底层;

10.在所述α晶型铪衬底层的上表面低温溅射生长aln保护层,所述低温范围为50~70℃;

11.在所述aln保护层的上表面生长aln溅射退火层;

12.在所述aln溅射退火层上表面生长hvpe

‑

aln层。

13.在本发明的一个实施例中,所述sic保护层的厚度大于且等于400nm。

14.在本发明的一个实施例中,对完成超声清洗的所述铪衬底层进行退火得到α晶型铪衬底层,包括:

15.利用低温脉冲物理气相沉积法对所述铪衬底层进行退火得到所述α晶型铪衬底层。

16.在本发明的一个实施例中,所述aln保护层的厚度为200~500nm。

17.在本发明的一个实施例中,在所述aln保护层的上表面生长aln溅射退火层,包括:

18.利用磁控溅射物理沉积法在所述aln保护层的上表面沉积溅射aln层;

19.对所述溅射aln层进行高温退火得到所述aln溅射退火层,所述高温范围为1580~1750℃。

20.在本发明的一个实施例中,在所述aln溅射退火层上表面生长hvpe

‑

aln层,包括:

21.利用氢化物气相外延法在hcl气体和氨气混合氛围下在所述aln溅射退火层上表面生长hvpe

‑

aln层。

22.在本发明的一个实施例中,hcl气体和氨气的流量比为0.69。

23.在本发明的一个实施例中,所述hvpe

‑

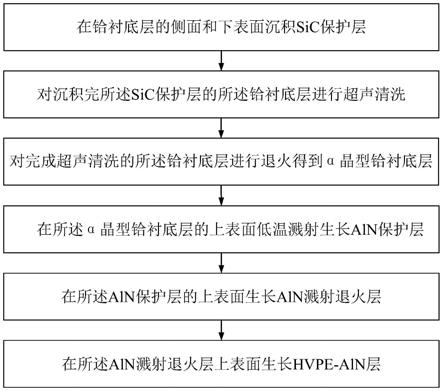

aln层的厚度为5~10μm。

24.本发明的一个实施例提供了一种铪基aln厚膜,利用权利要求1至8任一项所述的铪基aln厚膜的制备方法进行制备,包括:

25.α晶型铪衬底层;

26.aln保护层,设置于所述α晶型铪衬底层的上表面;

27.aln溅射退火层,设置于所述aln保护层的上表面;

28.hvpe

‑

aln层,设置于所述aln溅射退火层的上表面。

29.与现有技术相比,本发明的有益效果:

30.为了提高异质外延衬底上aln厚膜的质量,本申请公开了一种铪基aln厚膜及其制备方法,利用铪衬底层得到α晶型铪衬底层,然后在α晶型铪衬底层上低温溅射生长aln保护层,退火后在aln保护层上生长aln溅射退火层,极大地减少了前期生长过程中aln与铪衬底层之间的界面化合反应,最后在aln溅射退火层上生长hvpe

‑

aln层,使铪衬底层在高温下不与空气中的氧气和氮气反应,具有高长速的优势,从而提升了aln厚膜材料的质量,另外还降低了制作成本。

附图说明

31.图1为本发明实施例提供的一种铪基aln厚膜的制备方法流程图;

32.图2a~图2e为本发明实施例提供的一种铪基aln厚膜的制备过程示意图;

33.图3为本发明实施例提供的一种铪基aln厚膜的俯视图。

具体实施方式

34.下面结合具体实施例对本发明做进一步详细的描述,但本发明的实施方式不限于此。

35.需要说明的是,本实施例中提到的“上”“下”“左”“右”为该铪基aln厚膜结构处于图示状态时的位置关系,“长”为该铪基aln厚膜结构处于图示状态时的横向尺寸,“深”为该铪基aln厚膜结构处于图示状态时的纵向尺寸。

36.实施例一

37.请参见图1和图2a~图2e,图1为本发明实施例提供的一种铪基aln厚膜的制备方法流程图,图2a~图2e为本发明实施例提供的一种铪基aln厚膜的制备过程示意图。本实施例公开了一种铪基aln厚膜的制备方法,包括:

38.步骤1、在铪衬底层1的侧面和下表面沉积sic保护层2。

39.进一步地,sic保护层2的厚度大于且等于400nm。

40.具体地,首先使用800号砂纸给铪衬底层1的侧面和下表面进行打磨,然后将打磨后的铪衬底层1放置于反应室中,以mts(甲基三氯硅烷)为前驱、99.9%氢气为载气、氩气为稀释气体,利用化学气相沉积法(chemical vapour deposition,cvd)在铪衬底层1的侧面和下表面沉积sic保护层2。

41.步骤2、对沉积完sic保护层2的铪衬底层1进行超声清洗。

42.具体地,将沉积完的sic保护层2放置于超声清洗装置中,并加入2.5%稀硝酸和4.5%稀盐酸混合溶液进行超声清洗8min后取出,然后用氢气将清洗后的铪衬底层1表面吹干。

43.步骤3、对完成超声清洗的铪衬底层1进行退火得到α晶型铪衬底层3。

44.进一步地,利用低温脉冲物理气相沉积法对铪衬底层1进行退火得到α晶型铪衬底层3。

45.具体地,低温脉冲物理气相沉积法(low temperature pulsed laser deposition,lt

‑

pld)使用低温脉冲物理气相沉积装置,将完成超声清洗的铪衬底层1置于低温脉冲物理气相沉积装置中,对低温脉冲物理气相沉积装置的反应室进行抽真空操作,使反应室的真空度降低至10

‑5torr以下;将低温脉冲物理气相沉积装置的反应室温度升高至1450~1580℃。

46.在氢气和氩气混合气氛环境下对铪衬底层1进行退火得到α晶型铪衬底层3。

47.低温脉冲物理气相沉积法表示在真空和低温环境下,采用物理方法将材料源(固体或液体)表面气化成气态原子、分子或部分电离成离子,并通过低压气体(或等离子体)在基体表面沉积具有某种特殊功能的薄膜技术,低温脉冲物理气相沉积法包括真空蒸镀法、溅射镀膜法、电弧等离子体镀法、离子镀膜法和分子束外延法的任意组合,低温脉冲物理气相装置可根据需求自由组合真空蒸镀法、溅射镀膜法、电弧等离子体镀法、离子镀膜法和分子束外延法使用的装置。

48.步骤4、在α晶型铪衬底层3的上表面低温溅射生长aln保护层4,低温范围为50~70℃。

49.进一步地,aln保护层4的厚度为200~500nm。

50.具体地,将低温脉冲物理气相沉积装置的反应室温度降低至50~70℃,在压力为3mtorr、以al金属靶为al源、n2o为氮源、脉冲直流功率保持在20~100w、脉冲占空比为7~10%的情况下,溅射生长200~500nm厚度的aln保护层4。

51.步骤5、在aln保护层4的上表面生长aln溅射退火层5。

52.进一步地,步骤5包括:

53.步骤5.1、利用磁控溅射物理沉积法在aln保护层4的上表面沉积溅射aln层。

54.具体地,磁控溅射物理沉积法(sputtering physical vapor deposition,sp

‑

pvd)使用磁控溅射物理沉积装置,将aln保护层4从低温脉冲物理气相沉积装置中取出后转移到磁控溅射物理沉积装置中,将磁控溅射物理沉积装置的环境温度设置为780~880℃、磁控溅射功率设置为650w,在aln保护层4的上表面沉积厚度为200~1000nm的溅射aln层。

55.步骤5.2、对溅射aln层进行高温退火得到aln溅射退火层5,高温范围为1580~

1750℃。

56.具体地,将溅射aln层从磁控溅射物理沉积装置取出后转移到高温退火装置中,在氮气和氩气氛围、温度为1580~1750℃时进行10h退火,然后将温度降为室温,得到aln溅射退火层5。

57.步骤6、在aln溅射退火层5上表面生长hvpe

‑

aln层6。

58.进一步地,利用氢化物气相外延法在hcl气体和氨气混合氛围下在aln溅射退火层5上表面生长hvpe

‑

aln层6。

59.具体地,氢化物气相外延法(hydride vapor phase epitaxy,hvpe)使用氢化物气相外延装置,氢化物气相外延装置的生长区温度设置为1380~1450℃,在hcl气体的流量为20~50cm3/min、hcl气体和氨气的流量比为0.69的混合氛围中,在aln溅射退火层5上表面生长厚度为5~10μm的hvpe

‑

aln层6。

60.实施例二

61.请参见图2a~图2e和图3,图2a~图2e为本发明实施例提供的一种铪基aln厚膜的制备过程示意图,图3为本发明实施例提供的一种铪基aln厚膜的俯视图。本实施例公开了一种铪基aln厚膜,包括:

62.α晶型铪衬底层3;

63.aln保护层4,设置于α晶型铪衬底层3的上表面;

64.aln溅射退火层5,设置于aln保护层4的上表面;

65.hvpe

‑

aln层6,设置于aln溅射退火层5的上表面。

66.在本实施例中,α晶型铪衬底层3是在铪衬底层1的基础上进行制备的,具体的步骤为:

67.步骤1、利用化学气相沉积法在铪衬底层1的侧面和下表面沉积sic保护层2;

68.步骤2、在超声清洗装置中对沉积完sic保护层2的铪衬底层1进行超声清洗;

69.步骤3、利用低温脉冲物理气相沉积法,对完成超声清洗的铪衬底层1进行退火得到α晶型铪衬底层3。

70.进一步地,利用低温脉冲物理气相沉积法,在α晶型铪衬底层3的上表面低温溅射生长aln保护层4,aln保护层4的厚度为200~500nm。

71.利用磁控溅射物理沉积法,在aln保护层4的上表面生长溅射aln层,然后对进行高温退火得到aln溅射退火层5,aln溅射退火层5的厚度为200~1000nm。

72.利用氢化物气相外延法,在aln溅射退火层5上表面生长hvpe

‑

aln层6,hvpe

‑

aln层6的厚度为5~10μm。

73.综上,本申请公开的一种铪基aln厚膜,本铪基aln厚膜的制备方法利用铪衬底层得到α晶型铪衬底层,然后在α晶型铪衬底层上低温溅射生长aln保护层,退火后在aln保护层上生长aln溅射退火层,极大地减少了前期生长过程中aln与铪衬底层之间的化合反应,最后在aln溅射退火层上生长hvpe

‑

aln层,使铪衬底层在高温下不与空气中的氧气和氮气反应,具有高长速和低成本的优势。

74.实施例三

75.请参见图1和图2a~图2e,图1为本发明实施例提供的一种铪基aln厚膜的制备方法流程图,图2a~图2e为本发明实施例提供的一种铪基aln厚膜的制备过程示意图。

76.本实施例公开了一种铪基aln厚膜的制备方法,具体用来在铪衬底层1上制备5μm aln外延薄膜,步骤包括:

77.步骤1、在铪衬底层1的侧面和下表面沉积sic保护层2。

78.具体地,首先使用800号砂纸给铪衬底层1的侧面和下表面进行打磨,然后将打磨后的铪衬底层1放置于反应室中,以mts(甲基三氯硅烷)为前驱、99.9%氢气为载气、氩气为稀释气体,利用化学气相沉积法在铪衬底层1的侧面和下表面沉积厚度为400nm的sic保护层2。

79.化学气相沉积反应装置的型号例如可以为kj

‑

m1200(1400/1700)

‑

z。

80.步骤2、对沉积完sic保护层2的铪衬底层1进行超声清洗。

81.具体地,将沉积完的sic保护层2放置于超声清洗装置中,并加入2.5%稀硝酸和4.5%稀盐酸混合溶液进行超声清洗8min后取出,然后用氢气将清洗后的铪衬底层1表面吹干。此时,铪衬底层1的直径为25.4mm,铪纯度>99.999%,厚度>350μm。

82.超声清洗装置的型号例如可以为elmasonic s120h。

83.步骤3、对完成超声清洗的铪衬底层1进行退火得到α晶型铪衬底层3。

84.进一步地,利用低温脉冲物理气相沉积法对铪衬底层1进行退火得到α晶型铪衬底层3。

85.具体地,基于低温脉冲物理气相沉积法,将完成超声清洗的铪衬底层1置于低温脉冲物理气相沉积装置中,对低温脉冲物理气相沉积装置的反应室进行抽真空操作,使反应室的真空度降低至10

‑5torr以下;将低温脉冲物理气相沉积装置的反应室温度升高至1475℃。

86.在4%氢气和96%氩气混合气氛环境下对铪衬底层1进行退火得到α晶型铪衬底层3。

87.步骤4、在α晶型铪衬底层3的上表面低温溅射生长aln保护层4,低温范围为50~70℃。

88.进一步地,aln保护层4的厚度为200~500nm。

89.具体地,将低温脉冲物理气相沉积装置的反应室温度降低至55℃,在压力为3mtorr、以al金属靶为al源、n2o为氮源、脉冲直流功率保持在35w、脉冲占空比为7%的情况下,溅射生长250nm厚度的aln保护层4。

90.步骤5、在aln保护层4的上表面生长aln溅射退火层5。

91.进一步地,步骤5包括:

92.步骤5.1、利用磁控溅射物理沉积法在aln保护层4的上表面沉积溅射aln层。

93.具体地,基于磁控溅射物理沉积法,将aln保护层4从低温脉冲物理气相沉积装置中取出后转移到磁控溅射物理沉积装置中,将磁控溅射物理沉积装置的环境温度设置为795℃、磁控溅射功率设置为650w,在aln保护层4的上表面沉积厚度为225nm的溅射aln层。

94.磁控溅射物理沉积装置的型号例如可以为as600dmtxb。

95.步骤5.2、对溅射aln层进行高温退火得到aln溅射退火层5,高温范围为1580~1750℃。

96.具体地,将溅射aln层从磁控溅射物理沉积装置取出后转移到高温退火装置中,在氮气和氩气氛围、温度为1595℃时进行10h退火,然后将温度降为室温,得到aln溅射退火层

5。氮气和氩气的体积比为1:7。

97.高温退火装置的型号例如可以为cas

‑

59aq。

98.步骤6、在aln溅射退火层5上表面生长hvpe

‑

aln层6。

99.进一步地,利用氢化物气相外延法在hcl气体和氨气混合氛围下在aln溅射退火层5上表面生长hvpe

‑

aln层6。

100.具体地,基于氢化物气相外延法,氢化物气相外延装置的生长区温度设置为1380℃,在hcl气体的流量为25cm3/min、氨气的流量为38.46cm3/min的混合氛围中,在aln溅射退火层5上表面生长厚度为5μm的hvpe

‑

aln层6。

101.实施例四

102.请参见图1和图2a~图2e,图1为本发明实施例提供的一种铪基aln厚膜的制备方法流程图,图2a~图2e为本发明实施例提供的一种铪基aln厚膜的制备过程示意图。

103.本实施例公开了一种铪基aln厚膜的制备方法,具体用来在铪衬底层1上制备7μm aln外延薄膜,步骤包括:

104.步骤1、在铪衬底层1的侧面和下表面沉积sic保护层2。

105.具体地,首先使用800号砂纸给铪衬底层1的侧面和下表面进行打磨,然后将打磨后的铪衬底层1放置于反应室中,以mts(甲基三氯硅烷)为前驱、99.9%氢气为载气、氩气为稀释气体,利用化学气相沉积法在铪衬底层1的侧面和下表面沉积厚度为400nm的sic保护层2。

106.化学气相沉积反应装置的型号例如可以为kj

‑

m1200(1400/1700)

‑

z。

107.步骤2、对沉积完sic保护层2的铪衬底层1进行超声清洗。

108.具体地,将沉积完的sic保护层2放置于超声清洗装置中,并加入2.5%稀硝酸和4.5%稀盐酸混合溶液进行超声清洗8min后取出,然后用氢气将清洗后的铪衬底层1表面吹干。此时,铪衬底层1的直径为25.4mm,铪纯度>99.999%,厚度>350μm。

109.超声清洗装置的型号例如可以为elmasonic s120h。

110.步骤3、对完成超声清洗的铪衬底层1进行退火得到α晶型铪衬底层3。

111.进一步地,利用低温脉冲物理气相沉积法对铪衬底层1进行退火得到α晶型铪衬底层3。

112.具体地,基于低温脉冲物理气相沉积法,将完成超声清洗的铪衬底层1置于低温脉冲物理气相沉积装置中,对低温脉冲物理气相沉积装置的反应室进行抽真空操作,使反应室的真空度降低至10

‑5torr以下;将低温脉冲物理气相沉积装置的反应室温度升高至1500℃。

113.在4%氢气和96%氩气混合气氛环境下对铪衬底层1进行退火得到α晶型铪衬底层3。

114.步骤4、在α晶型铪衬底层3的上表面低温溅射生长aln保护层4,低温范围为50~70℃。

115.进一步地,aln保护层4的厚度为200~500nm。

116.具体地,将低温脉冲物理气相沉积装置的反应室温度降低至55℃,在压力为3mtorr、以al金属靶为al源、n2o为氮源、脉冲直流功率保持在55w、脉冲占空比为8%的情况下,溅射生长350nm厚度的aln保护层4。

117.步骤5、在aln保护层4的上表面生长aln溅射退火层5。

118.进一步地,步骤5包括:

119.步骤5.1、利用磁控溅射物理沉积法在aln保护层4的上表面沉积溅射aln层。

120.具体地,基于磁控溅射物理沉积法,将aln保护层4从低温脉冲物理气相沉积装置中取出后转移到磁控溅射物理沉积装置中,将磁控溅射物理沉积装置的环境温度设置为820℃、磁控溅射功率设置为650w,在aln保护层4的上表面沉积厚度为500nm的溅射aln层。

121.磁控溅射物理沉积装置的型号例如可以为as600dmtxb。

122.步骤5.2、对溅射aln层进行高温退火得到aln溅射退火层5,高温范围为1580~1750℃。

123.具体地,将溅射aln层从磁控溅射物理沉积装置取出后转移到高温退火装置中,在氮气和氩气氛围、温度为1650℃时进行10h退火,然后将温度降为室温,得到aln溅射退火层5。氮气和氩气的体积比为1:7。

124.高温退火装置的型号例如可以为cas

‑

59aq。

125.步骤6、在aln溅射退火层5上表面生长hvpe

‑

aln层6。

126.进一步地,利用氢化物气相外延法在hcl气体和氨气混合氛围下在aln溅射退火层5上表面生长hvpe

‑

aln层6。

127.具体地,基于氢化物气相外延法,氢化物气相外延装置的生长区温度设置为1420℃,在hcl气体的流量为25cm3/min、氨气的流量为38.46cm3/min的混合氛围中,在aln溅射退火层5上表面生长厚度为7μm的hvpe

‑

aln层6。

128.实施例五

129.请参见图1和图2a~图2e,图1为本发明实施例提供的一种铪基aln厚膜的制备方法流程图,图2a~图2e为本发明实施例提供的一种铪基aln厚膜的制备过程示意图。

130.本实施例公开了一种铪基aln厚膜的制备方法,具体用来在铪衬底层1上制备10μm aln外延薄膜,步骤包括:

131.步骤1、在铪衬底层1的侧面和下表面沉积sic保护层2。

132.具体地,首先使用800号砂纸给铪衬底层1的侧面和下表面进行打磨,然后将打磨后的铪衬底层1放置于反应室中,以mts(甲基三氯硅烷)为前驱、99.9%氢气为载气、氩气为稀释气体,利用化学气相沉积法在铪衬底层1的侧面和下表面沉积厚度为1000nm的sic保护层2。

133.化学气相沉积法使用到的化学气相沉积反应装置的型号例如可以为kj

‑

m1200(1400/1700)

‑

z。

134.步骤2、对沉积完sic保护层2的铪衬底层1进行超声清洗。

135.具体地,将沉积完的sic保护层2放置于超声清洗装置中,并加入2.5%稀硝酸和4.5%稀盐酸混合溶液进行超声清洗8min后取出,然后用氢气将清洗后的铪衬底层1表面吹干。此时,铪衬底层1的直径为25.4mm,铪纯度>99.999%,厚度>350μm。

136.超声清洗装置的型号例如可以为elmasonic s120h。

137.步骤3、对完成超声清洗的铪衬底层1进行退火得到α晶型铪衬底层3。

138.进一步地,利用低温脉冲物理气相沉积法对铪衬底层1进行退火得到α晶型铪衬底层3。

139.具体地,基于低温脉冲物理气相沉积法,将完成超声清洗的铪衬底层1置于低温脉冲物理气相沉积装置中,对低温脉冲物理气相沉积装置的反应室进行抽真空操作,使反应室的真空度降低至10

‑5torr以下;将低温脉冲物理气相沉积装置的反应室温度升高至1510℃。

140.在4%氢气和96%氩气混合气氛环境下对铪衬底层1进行退火得到α晶型铪衬底层3。

141.步骤4、在α晶型铪衬底层3的上表面低温溅射生长aln保护层4,低温范围为50~70℃。

142.进一步地,aln保护层4的厚度为200~500nm。

143.具体地,将低温脉冲物理气相沉积装置的反应室温度降低至65℃,在压力为3mtorr、以al金属靶为al源、n2o为氮源、脉冲直流功率保持在65w、脉冲占空比为8%的情况下,溅射生长450nm厚度的aln保护层4。

144.步骤5、在aln保护层4的上表面生长aln溅射退火层5。

145.进一步地,步骤5包括:

146.步骤5.1、利用磁控溅射物理沉积法在aln保护层4的上表面沉积溅射aln层。

147.具体地,基于磁控溅射物理沉积法,将aln保护层4从低温脉冲物理气相沉积装置中取出后转移到磁控溅射物理沉积装置中,将磁控溅射物理沉积装置的环境温度设置为830℃、磁控溅射功率设置为650w,在aln保护层4的上表面沉积厚度为500nm的溅射aln层。

148.磁控溅射物理沉积装置的型号例如可以为as600dmtxb。

149.步骤5.2、对溅射aln层进行高温退火得到aln溅射退火层5,高温范围为1580~1750℃。

150.具体地,将溅射aln层从磁控溅射物理沉积装置取出后转移到高温退火装置中,在氮气和氩气氛围、温度为1650℃时进行10h退火,然后将温度降为室温,得到aln溅射退火层5。氮气和氩气的体积比为1:7。

151.高温退火装置的型号例如可以为cas

‑

59aq。

152.步骤6、在aln溅射退火层5上表面生长hvpe

‑

aln层6。

153.进一步地,利用氢化物气相外延法在hcl气体和氨气混合氛围下在aln溅射退火层5上表面生长hvpe

‑

aln层6。

154.具体地,基于氢化物气相外延法,氢化物气相外延装置的生长区温度设置为1440℃,在hcl气体的流量为25cm3/min,氨气的流量为38.46cm3/min的混合氛围中,在aln溅射退火层5上表面生长厚度为10μm的hvpe

‑

aln层6。

155.在本发明的描述中,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”、“第三”的特征可以明示或者隐含地包括一个或者更多个该特征。

156.以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1