一种锂离子电池正极材料及其制备方法与流程

1.本发明涉及电池材料技术领域,特别是一种锂离子电池正极材料及其制备方法。

背景技术:

2.镍钴锰三元锂离子电池正极材料由于其较高的能量密度以及相对较简单的制备工艺,目前被广泛应用于便携式电子设备、电动工具以及新能源领域。随着新能源行业的迅速发展,对为其提供能量的锂离子电池提出了更高的要求,尤其是功率性能及循环性能的要求更为苛刻。针对这些问题对三元正极材料进行改性,进一步提高三元材料的电池性能,以期在提高其比能量的同时,兼顾循环寿命和安全性。掺杂和表面包覆是常用的改性手段,研究发现包覆层可作为保护层缓解电解液对正极材料的腐蚀,抑制结构坍塌、显著提高三元材料的循环稳定性和热稳定性。

3.现有的一些掺杂方案在掺杂之后可能会对正极材料的倍率性能有所提升,但是会牺牲一部分三元材料的充放电容量,还有市面上的大部分包覆剂虽然能够提升材料的导电性能,但往往也会带来新的问题,比如容易导致包覆后材料的极化增加、容量降低、倍率降低、耐腐蚀性等,其主要原因在于包覆剂的引入会对原有三元材料结构的稳定性产生影响。故需要提出一种新的三元正极材料掺杂方案用于解决上述现有问题。

技术实现要素:

4.本发明的目的在于,提供一种锂离子电池正极材料及其制备方法,用于解决现有技术中引入传统包覆剂后三元材料结构的稳定性降低且耐腐蚀性不佳的问题。

5.为解决上述技术问题,本发明提供了第一解决方案:提供一种锂离子电池正极材料,包括共掺杂正极材料li

n

ni

x

co

y

mn

(1

‑

x

‑

y)

m

z

o2以及包覆共掺杂正极材料的碳化钨,其中m为mg、al、zn混合构成的共掺杂物且三者的摩尔比依次为(0.1~1):(0.1~1):(0.1~1),0.9≤n≤1.2,0.00001≤z≤0.1,0.01≤x≤1,0.01≤y≤1,所述共掺杂正极材料与碳化钨的摩尔比为1:(0.008~0.012)。

6.为解决上述技术问题,本发明提供了第二解决方案:提供一种锂离子电池正极材料的制备方法,该方法用于制备前述第一解决方案中的锂离子电池正极材料,其步骤包括:按配比分别称取氢氧化锂和镍钴锰三元前驱体并混合均匀,得到初始混合料;按配比分别称取纳米氧化镁、纳米氧化铝、纳米氧化锌并与初始混合料混合均匀,得到共掺杂混合料;将共掺杂混合料进行一次烧结,得到共掺杂正极材料li

n

ni

x

co

y

mn

(1

‑

x

‑

y)

m

z

o2;按配比称取纳米碳化钨并与共掺杂正极材料混合均匀,得到包覆混合料;将包覆混合料进行二次烧结,得到锂离子电池正极材料;其中,m为mg、al、zn混合构成的共掺杂物且三者的摩尔比依次为(0.1~1):(0.1~1):(0.1~1),0.9≤n≤1.2,0.00001≤z≤0.1,0.01≤x≤1,0.01≤y≤1,所述共掺杂正极材料与纳米碳化钨的摩尔比为1:(0.008~0.012)。

7.优选的,纳米氧化镁、纳米氧化铝和纳米氧化锌的粒径均小于或等于30nm,所述纳米碳化钨的粒径小于或等于100nm。

8.优选的,得到初始混合料的步骤中,氢氧化锂和镍钴锰三元前驱体的摩尔比(0.9~1.2):1,且镍钴锰三元前驱体为镍钴锰的复合氢氧化物、复合氧化物中的一种或多种的混合物。

9.优选的,得到共掺杂混合料的步骤中,纳米氧化镁、纳米氧化铝、纳米氧化锌的总量与镍钴锰三元前驱体的摩尔比为(0.00001~0.1):1。

10.优选的,一次烧结的步骤具体包括:将共掺杂混合料在600℃~1200℃条件下焙烧6h~36h。

11.优选的,二次烧结的步骤具体包括:将包覆混合料在100℃~600℃条件下焙烧1h~12h。

12.本发明的有益效果是:区别于现有技术的情况,本发明提供了一种锂离子电池正极材料及其制备方法,通过镁铝锌源与镍钴锰三元前驱体混合烧结,以及碳化钨的包覆,使镍钴锰三元正极材料的结构稳定性显著增强,同时显著提高了镍钴锰三元正极材料的耐腐蚀能力以及电容量。

具体实施方式

13.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,均属于本发明保护的范围。

14.对于本发明中的第一解决方案,提供一种锂离子电池正极材料,包括共掺杂正极材料li

n

ni

x

co

y

mn

(1

‑

x

‑

y)

m

z

o2以及包覆共掺杂正极材料的碳化钨,其中m为mg、al、zn混合构成的共掺杂物且三者的摩尔比依次为(0.1~1):(0.1~1):(0.1~1),0.9≤n≤1.2,0.00001≤z≤0.1,0.01≤x≤1,0.01≤y≤1,所述共掺杂正极材料与碳化钨的摩尔比为1:(0.008~0.012)。

15.该解决方案的机理在于,采用镁源、铝源和锌源对三元正极材料进行共掺杂,镁铝锌三种元素在共掺杂时会发生协同作用,可以有效改善三元正极材料的层状结构稳定性并降低阳离子混排度,增加晶格结构稳定性,从而使有序化的层状结构更有利于li离子的迁移与扩散,可有效减小电池的阻抗,改善其导电性,提高电池的循环性和倍率性能,并不会降低材料的充放电容量;同时,共掺杂元素的引入会抑制过渡金属在电解液中的溶解,使正极材料在高温循环过程中的电容量保持率显著提高。另一方面,采用碳化钨对共掺杂正极材料进行包覆,由于镁铝锌的共掺杂协同作用增强了三元正极材料的稳定性,引入的碳化钨不会对共掺杂正极材料本身的稳定性造成较大的影响,同时碳化钨的引入可以有效缓解电解液对正极材料的腐蚀,进一步提高共掺杂正极材料的结构稳定性,降低极化,并利用碳化钨的电催化能力显著提升正极材料的充放电容量。

16.对于本发明中的第二解决方案,提供一种锂离子电池正极材料的制备方法,该方法用于制备前述第一解决方案中的锂离子电池正极材料,其步骤包括:

17.(1)按配比分别称取氢氧化锂和镍钴锰三元前驱体并混合均匀,得到初始混合料。本步骤中,以摩尔比(0.9~1.2):1分别称取氢氧化锂和镍钴锰三元前驱体并混合均匀,其中镍钴锰三元前驱体优选为含镍、钴、锰的复合氢氧化物、复合氧化物中的一种或多种的混

合物。

18.(2)按配比分别称取纳米氧化镁、纳米氧化铝、纳米氧化锌并与初始混合料混合均匀,得到共掺杂混合料。本步骤中,所掺入的镁铝锌金属的总摩尔量为初始混合料中镍钴锰金属的总摩尔量的0.001%~10%,纳米氧化镁、纳米氧化铝和纳米氧化锌的粒径均小于或等于30nm。

19.(3)将共掺杂混合料进行一次烧结,得到共掺杂正极材料li

n

ni

x

co

y

mn

(1

‑

x

‑

y)

m

z

o2,其中,m为mg、al、zn混合构成的共掺杂物且三者的摩尔比依次为(0.1~1):(0.1~1):(0.1~1),0.9≤n≤1.2,0.00001≤z≤0.1,0.01≤x≤1,0.01≤y≤1;本实施方式中,一次烧结过程的条件优选为,烧结温度600℃~1200℃,烧结时间为6h~36h,通过一次烧结过程对镍钴锰三元材料进行共掺杂。

20.(4)按配比称取纳米碳化钨并与共掺杂正极材料混合均匀,得到包覆混合料。本实施方式中,共掺杂正极材料与纳米碳化钨的摩尔比为1:(0.008~0.012),纳米碳化钨的粒径小于或等于100nm。

21.(5)将包覆混合料进行二次烧结,得到锂离子电池正极材料;本实施方式中,二次烧结过程的条件优选为,烧结温度100℃~600℃,烧结时间为1h~12h,通过二次烧结过程对共掺杂的镍钴锰三元材料进行碳化钨包覆。

22.下面通过具体实施例和对比例对上述锂离子电池正极材料的性能进行测试分析,其中掺杂所采用的纳米氧化镁、纳米氧化铝、纳米氧化锌的平均粒径均为30nm,纳米碳化钨的平均粒径均为60nm。

23.实施例1

24.本实施例中采用前述锂离子电池正极材料制备方法进行制备,具体步骤如下:

25.(1)按照摩尔比为1.06:1分别称取lioh和ni

0.5

co

0.2

mn

0.3

(oh)2置于高速混料器中备用。

26.(2)称取纳米氧化镁、氧化铝和氧化锌加入含初始混合料的高速混料器中,纳米氧化镁、氧化铝和氧化锌每一氧化物与ni

0.5

co

0.2

mn

0.3

(oh)2的摩尔比均为0.005:1,混合时转速为800r/min,直至无白点得到共掺杂混合料。

27.(3)将共掺杂混合料装入匣钵中,在900℃下空气烧结10h,得到共掺杂正极材料li

1.06

ni

0.5

co

0.2

mn

0.3

m

0.015

o2,其中m为mg、al、zn混合构成的共掺杂物。

28.(4)将共掺杂正极材料与碳化钨以1:0.01的摩尔比置于高速混料器中混合均匀,混合时转速为500r/min,混合时间为20min,得到包覆混合料。

29.(5)将包覆混合料装入匣钵中,在400℃下空气烧结5h,获得锂离子电池正极材料i。

30.对比例1

31.本对比例中制备锂离子电池正极材料的具体步骤如下:

32.(1)按照摩尔比为1.06:1分别称取lioh和ni

0.5

co

0.2

mn

0.3

(oh)2置于高速混料器中混合均匀,混合时转速为800r/min,直至无白点。

33.(2)将步骤(1)获得的混合料装入匣钵中,在900℃下空气烧结10h,得到正极材料li

1.06

ni

0.5

co

0.2

mn

0.3

m

0.015

o2。

34.(3)将步骤(2)获得的正极材料与碳化钨以1:0.01的摩尔比置于高速混料器中混

合均匀,混合时转速为500r/min,混合时间为20min。

35.(4)将步骤(3)获得的混合料装入匣钵中,在400℃下空气烧结5h,获得锂离子电池正极材料ii。

36.即对比例1相对于实施例1来说,去掉了镁铝锌共掺杂的步骤,其他步骤与实施例1保持一致。

37.对比例2

38.(1)按照摩尔比为1.06:1分别称取lioh和ni

0.5

co

0.2

mn

0.3

(oh)2置于高速混料器中备用。

39.(2)称取纳米氧化镁、氧化铝和氧化锌加入高速混料器中与步骤(1)中的原料一同混合,纳米氧化镁、氧化铝和氧化锌每一氧化物与ni

0.5

co

0.2

mn

0.3

(oh)2的摩尔比均为0.005:1,混合时转速为800r/min,直至无白点。

40.(3)将步骤(2)中获得的混合料装入匣钵中,在900℃下空气烧结10h,得到共掺杂正极材料li

1.06

ni

0.5

co

0.2

mn

0.3

m

0.015

o2,其中m为mg、al、zn混合构成的共掺杂物。

41.(4)将步骤(3)获得的混合料装入匣钵中,在400℃下空气烧结5h,获得锂离子电池正极材料iii。

42.即对比例2相对于实施例1来说,去掉了碳化钨包覆的步骤,其他步骤与实施例1保持一致。

43.对比例3

44.(1)按照摩尔比为1.06:1分别称取lioh和ni

0.5

co

0.2

mn

0.3

(oh)2置于高速混料器中混合均匀,混合时转速为800r/min,直至无白点。

45.(2)将步骤(1)获得的混合料装入匣钵中,在900℃下空气烧结10h,得到正极材料li

1.06

ni

0.5

co

0.2

mn

0.3

m

0.015

o2。

46.(3)将步骤(2)获得的正极材料装入匣钵中,在400℃下空气烧结5h,获得锂离子电池正极材料iv。

47.即对比例3相对于实施例1来说,去掉了镁铝锌共掺杂和碳化钨包覆的步骤,其他步骤与实施例1保持一致。

48.对实施例和对比例1~3制备出的锂离子电池正极材料按照如下方法装成扣式电池并测试:

49.在90g正极材料、5g聚偏氟乙烯、5g导电剂sp中添加200mln

‑

甲基吡咯烷酮中,搅拌均匀制备正极浆料,涂覆在铝箔上,烘干,辊压制得正极极片。电解液使用lipf6为电解质,金属锂片作为对电极,隔膜采用聚乙烯(pe),聚丙烯(pp)或聚乙丙烯(pep)复合膜,在充氩气的手套箱中组装三组扣式电池,第一组扣式电池进行放电容量和首次放电效率测试,该组样品分别标记为a1、a2、a3和a4;第二组扣式电池进行倍率性能测试,该组样品分别标记为b1、b2、b3和b4;第三组扣式电池进行循环性能测试,该组样品分别标记为c1、c2、c3和c4。

50.实验1:放电容量和次放电效率测试

51.将上述扣式电池a1、a2、a3和a4在蓝电5v/5ma型电池测试仪上测试,充放电电压范围2.75~4.3v,充电倍率1c且放电倍率0.25c,测试结果如表1所示。由表1可以看出,实施例1制备出三元材料的每克电容量及其首次效率均优于对比例1~3,可见共掺杂和包覆共同作用提高了正极材料的克容量和首次效率。

52.表1实施例1与对比例1~3的放电容量和次放电效率测试对比表

53.扣式电池编号a1a2a3a4首次放电容量(mah/g)175.5170.5168.2167.5首次效率(%)93.892.591.890.1

54.实验2:倍率性能测试

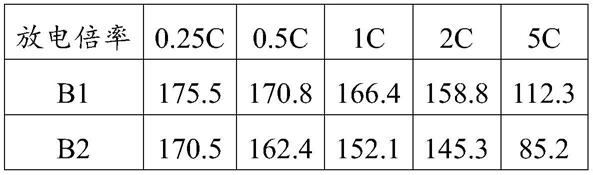

55.将上述扣式电池b1、b2、b3和b4在蓝电5v/5ma型电池测试仪上测试,充放电电压范围2.75~4.3v,充电倍率1c放电倍率按照0.25c、0.5c、1c、2c和5c的顺序分别进行5个循环,测试结果如表2所示。由表2可知,实施例1中电池的倍率性能明显优于对比例1~3,其原因在于:电池充电过程中需要锂离子的迁移,而掺杂和包覆会加快锂离子脱嵌,从而缩短充电时间,提高电池的倍率充电性能。

56.表2实施例1与对比例1~3的倍率性能测试对比表

[0057][0058][0059]

实验3:循环性能测试

[0060]

将上述扣式电池c1、c2、c3和c4在蓝电5v/5ma型电池测试仪上测试,充放电电压范围2.75~4.3v,充电倍率1c放电倍率1c循环100周,测试结果如表3所示。由表3可知,实施例1中电池的循环性能明显优于对比例1~3,其原因是循环过程中锂离子要不断脱嵌,而掺杂会使三元材料的结构更加稳定,不会因为锂离子频繁脱嵌导致崩塌,而且包覆剂会减少电解液的腐蚀,更加提高了三元材料的循环性能。

[0061]

表3实施例1与对比例1~3的循环性能测试对比表

[0062]

扣式电池编号c1c2c3c4循环保持率(%)97.294.395.889.5

[0063]

区别于现有技术的情况,本发明提供了一种锂离子电池正极材料及其制备方法,通过镁铝锌源与镍钴锰三元前驱体混合烧结,以及碳化钨的包覆,使镍钴锰三元正极材料的结构稳定性显著增强,同时显著提高了镍钴锰三元正极材料的耐腐蚀能力以及电容量。

[0064]

需要说明的是,以上各实施例均属于同一发明构思,各实施例的描述各有侧重,在个别实施例中描述未详尽之处,可参考其他实施例中的描述。

[0065]

以上所述实施例仅表达了本发明的实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1