一种键合剥离后的铌酸锂晶圆的修复方法和铌酸锂晶圆与流程

1.本发明涉及光电半导体材料领域,具体地说,是涉及一种键合剥离后的铌酸锂晶圆的修复方法和铌酸锂晶圆。

背景技术:

2.铌酸锂单晶具有优良的透过性能、电光性能、非线性光学性能和压电性能,广泛应用于光通讯、数据中心光互连和高频滤波器件中。在其它材料基底上的纳米级厚度薄膜铌酸锂单晶,除具备以上优良特性外,还可以用于集成化的器件,是一种极具希望的新型集成光学材料。然而在其它基底材料上生长铌酸锂单晶薄膜被证明是难以实现,而机械切片技术难以制备纳米级厚度的薄膜。

3.近年来出现的利用smart

‑

cut技术制备铌酸锂单晶薄膜,使得大规模制备量产薄膜铌酸锂晶圆成为可能。其通常步骤是:首先将原料铌酸锂晶圆的表面抛光到符合晶圆键合的要求,同时准备另一个承载晶圆,例如硅(si)晶圆,并在承载晶圆上制备一层缓冲层,例如二氧化硅(sio2),抛光使其满足晶圆键合的要求,然后对原料铌酸锂晶圆的抛光表面进行特定能量和特定计量的离子注入,例如氦离子(he+),之后将原料晶圆的抛光表面与承载晶圆的抛光表面键合,在两晶圆键合后将其加热使注入的离子复合成微小气泡,膨胀后分离原料铌酸锂晶圆,留下铌酸锂薄膜在承载晶圆上。

4.用这种方法在承载晶圆上制作单晶铌酸锂薄膜时,原料铌酸锂从复合晶圆上剥离后,如果被遗弃,会造成原材料的很大浪费,增加产品成本。

技术实现要素:

5.本发明的第一目的是提供一种键合剥离后的铌酸锂晶圆的修复方法,该修复方法能够对键合剥离后的铌酸锂晶圆进行修复,从而使得废弃的铌酸锂晶圆得到再次利用,避免浪费。

6.本发明的第二目的是提供一种采用上述修复方法制作而成的铌酸锂晶圆。

7.为实现上述第一目的,本发明提供一种键合剥离后的铌酸锂晶圆的修复方法,包括对键合剥离后的原料铌酸锂晶圆加热退火;对所述原料铌酸锂晶圆的剥离面进行抛光处理,抛光深度等于或大于离子注入深度蔓延范围的一半。

8.一个优选的方案是,加热温度为250℃至350℃。

9.进一步的方案是,加热时间为0.5小时至3小时。

10.为实现上述第二目的,本发明提供一种由上述修复方法制作而成的铌酸锂晶圆,铌酸锂晶圆包括铌酸锂晶圆主体和位于铌酸锂晶圆主体上的退火修复层。

11.本发明的有益效果是,对于键合剥离后的原料铌酸锂晶圆,在离子注入深度蔓延范围外,也存在一些少量离子,未能形成气泡,只是对晶格有些损伤,采用加温退火的方式对离子注入造成的晶格损伤进行修复,从而使得废弃的铌酸锂晶圆得到再次利用,避免浪费。同时可以在每次键合剥离后通过重复上述步骤,对原料铌酸锂晶圆进行修复,直至原料

铌酸锂晶圆厚度减薄到不可操作为止,从而大大提高原材料的利用率。

附图说明

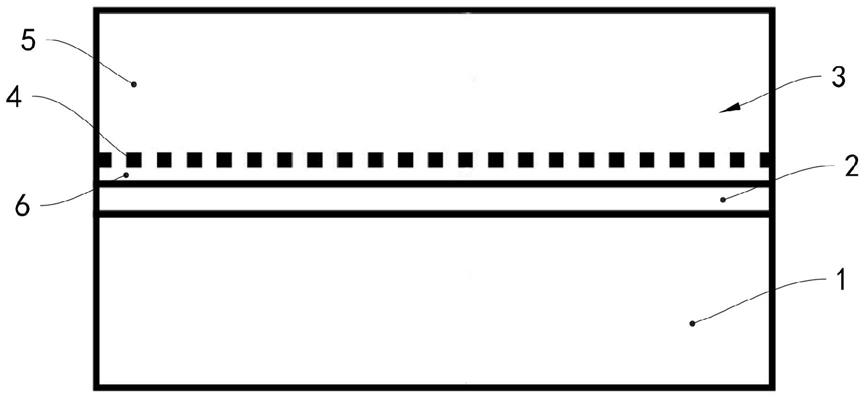

12.图1是本发明键合剥离后的铌酸锂晶圆的修复方法实施例中铌酸锂单晶薄膜芯片的结构示意图。

13.图2是本发明键合剥离后的铌酸锂晶圆的修复方法实施例中键合剥离后的铌酸锂晶圆的结构示意图。

14.图3是本发明键合剥离后的铌酸锂晶圆的修复方法实施例中离子能量与离子注入深度蔓延范围的关系。

15.图4是本发明铌酸锂晶圆实施例的结构示意图。

16.以下结合附图及实施例对本发明作进一步说明。

具体实施方式

17.参见图1,铌酸锂单晶薄膜芯片的制备方法包括如下步骤:在承载晶圆1上通过镀膜或直接氧化的方法制备介质层2。接着,对作为缓冲层的介质层2的表面进行光学抛光处理。接着,向原料铌酸锂晶圆3的光学级表面注入离子,离子采用氦离子(he+)进行注入,离子穿透光学级表面后在该晶圆表面预设深度后停留,继而形成离子层4,离子层4将原料铌酸锂晶圆3分成原料铌酸锂晶圆主体5和铌酸锂薄层6。在完成离子注入后,对介质层2进行光学抛光处理,以去除离子轰击可能造成的表面不平整,达到晶圆键合的要求。接着,将铌酸锂薄层6与介质层2进行晶圆键合。然后,将键合后的复合晶圆加热至200℃至230℃,从而提高铌酸锂薄层6与介质层2之间的键合界面的强度。然后,将键合后的复合晶圆加热至250℃至350℃,使得注入的离子气化并聚合成微小气泡,在气泡的作用下,复合晶圆在离子层4处分离,在承载晶圆1的介质层2上存留有特定厚度的铌酸锂薄层6。对铌酸锂薄层6的表面进行光学抛光处理,使得其厚度和表面光洁度达到光波导的要求。

18.在经过离子注入处理的原料铌酸锂晶圆3中,离子穿透该晶圆表面一定深度后停留在离子层4,但并不是所有的离子都停留在同一深度,而是分布在某一深度范围内,称为离子注入深度蔓延范围。加热过程中,离子的气化也发生在该离子注入深度蔓延范围内。例如,如图3所示,在600kev的离子注入能量下,离子注入深度蔓延范围在180纳米左右。在离子层气化后,大约在离子层深度的中间位置剥离脱落,剥离后的原料铌酸锂晶圆3和剩余在承载晶圆表面的铌酸锂薄膜上各留下厚度大概为离子注入深度蔓延范围的一半的缺陷层,如图2所示,原料铌酸锂晶圆3的缺陷层为在原料铌酸锂晶圆3上的粗糙的剥离面31。在离子注入深度蔓延范围外,也存在一些少量离子,未能形成气泡,只是对晶格有些损伤,通过采用本发明提供的修复方法可以对离子注入造成的晶格损伤进行修复,从而使得废弃的铌酸锂晶圆得到再次利用,避免浪费。

19.键合剥离后的原料铌酸锂晶圆3的修复方法包括如下步骤。

20.首先,对键合剥离后的原料铌酸锂晶圆3加热退火,加热温度为250℃至350℃,加热时间为0.5小时至3小时。

21.然后,对所述原料铌酸锂晶圆3的剥离面31进行抛光处理,抛光深度等于或大于离子注入深度蔓延范围的一半,以使其平整度和光洁度达到晶圆键合要求。

22.上述修复步骤可以在铌酸锂单晶薄膜芯片制备过程中反复进行,即在每次键合剥离后通过重复上述步骤,对原料铌酸锂晶圆3进行修复,直至原料铌酸锂晶圆3厚度减薄到不可操作为止,从而大大提高原材料的利用率。

23.通过上述修复方法制作出如图4所示的铌酸锂晶圆7,该铌酸锂晶圆7包括铌酸锂晶圆主体71和位于铌酸锂晶圆主体71上的退火修复层72。退火修复层72为原料铌酸锂晶圆3上离子注入深度蔓延范围外晶格受到损伤且经退火修复后的部分。

24.最后需要强调的是,以上仅为本发明的优选实施例,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种变化和更改,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1