一种高倍率电池的制备方法与流程

1.本发明涉及锂电池领域,具体涉及一种高倍率电池的制备方法。

背景技术:

[0002]“锂电池”是一类由锂金属或锂合金为正/负极材料、使用非水电解质溶液的电池。1912年锂金属电池最早由gilbert n.lewis提出并研究。20世纪70年代时,m.s.whittingham提出并开始研究锂离子电池。由于锂金属的化学特性非常活泼,使得锂金属的加工、保存、使用,对环境要求非常高。随着科学技术的发展,锂电池已经成为了主流。

[0003]

其中倍率性能提升是电芯开发中较为常见的一个课题,常规手段大体上可以分为选择倍率型正负极材料、提升导电剂含量、选择高电导率电解液、降低面密度、引入高性能导电剂以及不同导电剂的复配、降低压实密度等。原理上讲,倍率性能取决于电芯的内阻,而内阻又可分为电子电阻和离子电阻。电子电阻相对容易控制,而离子电阻则受很多因素的影响,相对难控一些。常规的电子电阻的控制方式,就是增加正负极配方里面的导电剂,以此来提升倍率性能。测试数据显示,当导电剂含量超过一定数值以后,电子电阻将不再降低。

[0004]

同时孔隙调节在锂离子电池领域也有一定的应用开发。引入造孔剂是其中的一种技术手段。例如,专利cn108767195a引入造孔剂调节硅基负极的孔隙结构,以容纳硅负极在充电过程中的体积膨胀,改善循环性能。也有在隔膜表面涂覆陶瓷涂层引入造孔剂的案例(cn111769237a)、负极材料制备引入造孔剂的案例(cn101908627a)。

[0005]

孔隙调节一方面丰富了极片中的孔道结构,有利于电解液的浸润。另一方面,孔隙的增加有利于锂离子的扩散,可有效提升大倍率情况下离子扩散速度,降低浓差极化,有效缓解大倍率或低温情况下因计划导致的电压沟现象。

[0006]

目前常规的提高倍率性能的方式是-采用增加导电剂含量或者降低面密度的方式,虽然可提高倍率性能,但在能量密度方面会有牺牲,成本方面也会有所增加。在大倍率放电或者低温放电情况下仍然会存在电压沟的现象。

技术实现要素:

[0007]

针对上述问题,本发明旨在提供一种通过调节极片孔隙结构改善倍率性能的高倍率电池的制备方法。

[0008]

为实现该技术目的,本发明的方案是:一种高倍率电池的制备方法,具体制作步骤如下:

[0009]

第一步,制备正极浆料:按照质量百分比称取90-95%正极导电材料、1.0-2.5%正极粘结剂、1.5-4.5%正极导电剂、0.1-3%孔隙调节剂,称取上述原料后,加入辅助溶剂,通过真空搅拌机混料得到正极浆料;

[0010]

第二步,制备负极浆料:按照质量百分比称取90-96%负极导电材料、0.5-2.5%负极导电剂、0.8-2.0%增稠剂,1.0-3.5%负极粘结剂、 0.2-5%孔隙调节剂,加入水溶解,通

过真空搅拌机混料得到负极浆料;

[0011]

第三步,制备电解液:按照质量百分比加入12-13%锂盐、75-86%溶剂、2-5%添加剂;

[0012]

第四步,电芯制作:按指定设计的工艺流程制备锂电池电芯;

[0013]

当制作方形电芯时,电芯制作流程为:涂布-辊压-制片-烘烤-叠片-装配-注液-化成-补液封口;

[0014]

当制作软包电芯时,电芯制作流程为:涂布-辊压-制片-烘烤-叠片-装配-注液-化成-封口;

[0015]

当制作圆柱电芯时,电芯制作流程为:涂布-辊压-制片-卷绕-装配-烘烤-注液-化成。

[0016]

作为优选,当制作方形电芯或者软包电芯时,制片完成后获得正极极片、负极极片,进行烘烤过程中,正极极片、负极极片的烘烤温度为不超过180℃,烘烤时间为4-24h;

[0017]

当制作圆柱电芯时,制片完成后,将正极极片、负极极片和隔膜按顺序进行卷绕,在卷绕装配完成后再进行烘烤,烘烤温度为不超过 120℃,且隔膜不软化,烘烤时间为2-36h;

[0018]

第四步的烘烤工序能用于去除在第一、二步在正负极浆料制备工序引入的孔隙调节剂,实现在正、负极极片中生成空隙。

[0019]

作为优选,其中正极浆料和负极浆料中添加的孔隙调节剂为氯化铝,在第四步的烘烤工序中还安装有真空泵,通过真空泵将烘烤环境维持在低真空状态,直至烘烤结束。

[0020]

作为优选,所述正极粘接剂为pvdf和ptfe中的一种或多种,所述正极导电剂为炉黑、或乙炔黑、或科琴黑、或石墨中、或碳纳米管、或石墨烯、或导电碳纤维中的一种或多种;

[0021]

所述增稠剂为cmc,所述负极粘接剂为sbr或丙烯酸酯。

[0022]

作为优选,所述正极导电材料为钴酸锂、或锰酸锂、或磷酸铁锂、或ncm三元材料、或nca、或镍锰酸锂、或富锂锰基材料中的一种或多种;

[0023]

所述负极导电材料为石墨、或硅基材料、或钛酸锂、或金属氧化物中的一种或多种。

[0024]

作为优选,所述第三步制备电解液中锂盐为六氟磷酸锂、或四氟硼酸锂、或libob、或lifsi、或litfsi、或二氟磷酸锂中的一种或多种;

[0025]

所述溶剂为ec、或pc、或fec、或dmc、或emc、或dec、或ep、或pp中的一种或多种;

[0026]

所述添加剂为vc、或ps、或dtd中的一种或多种。

[0027]

作为优选,所述电芯外包装上还设有泄压装置,所述泄压压力为0.7-1.5mpa。

[0028]

作为优选,所述隔膜为聚乙烯隔膜、或聚丙烯隔膜。

[0029]

本发明的有益效果,本申请的制备方法制备条件简单,无需超高温环境,对生产条件要求较低,生产成本低;同时制备出带有空隙的锂电池电芯,高倍率充放电性能优越,在高倍率充、放电时能维持在较高的保持率;同时本申请的锂电池电芯在高倍率充放电的条件下,循环性能良好,即使是充放电500次以上,依旧有较高保持率。

附图说明

[0030]

图1为本发明实施例1的充电性能图;

[0031]

图2为本发明对比例1的充电性能图;

[0032]

图3为本发明实施例1的放电性能图;

[0033]

图4为本发明对比例1的放电性能图;

[0034]

图5为本发明实施例2与对比例2的充电性能对比;

[0035]

图6为本发明实施例2与对比例2的放电性能对比;

[0036]

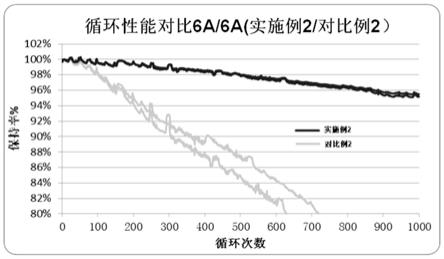

图7为本发明实施例2与对比例2的循环性能对比。

具体实施方式

[0037]

下面结合附图和具体实施例对本发明做进一步详细说明。

[0038]

如图1-7所示,本发明所述的具体实施例为一种高倍率电池的制备方法,具体制作步骤如下:

[0039]

第一步,制备正极浆料:按照质量百分比称取90-95%正极导电材料、1.0-2.5%正极粘结剂、1.5-4.5%正极导电剂、0.1-3%孔隙调节剂,称取上述原料后,加入辅助溶剂,通过真空搅拌机混料得到正极浆料。正极粘结剂主要为通过悬浮聚合及乳液聚合的均聚或共聚的 pvdf,以及ptfe等。正极的辅助溶剂为nmp或dmac等等,其中nmp 为n甲基吡咯烷酮。

[0040]

第二步,制备负极浆料:按照质量百分比称取90-96%负极导电材料、0.5-2.5%负极导电剂、0.8-2.0%增稠剂,1.0-3.5%负极粘结剂、 0.2-5%孔隙调节剂,加入水溶剂,通过真空搅拌机混料得到负极浆料。其中增稠剂为阴离子表面活性剂羧甲基纤维素钠,或非离子型表面活性剂,如羟丙甲纤维素等。粘结剂为丁苯橡胶或者丙烯酸酯等。

[0041]

第三步,制备电解液:按照质量百分比加入12-13%锂盐、75-86%溶剂、2-5%添加剂;其中隔膜选择聚烯烃隔膜或者陶瓷涂层隔膜。

[0042]

第四步,电芯制作:按指定设计的工艺流程制备锂电池电芯;

[0043]

当制作方形电芯时,电芯制作流程为:涂布-辊压-制片-烘烤-叠片-装配-注液-化成-补液封口;

[0044]

当制作软包电芯时,电芯制作流程为:涂布-辊压-制片-烘烤-叠片-装配-注液-化成-封口;

[0045]

当制作圆柱电芯时,电芯制作流程为:涂布-辊压-制片-卷绕-装配-烘烤-注液-化成。

[0046]

当制作方形电芯或者软包电芯时,制片完成后获得正极极片、负极极片,进行烘烤过程中,正极极片、负极极片的烘烤温度为不超过 180℃,烘烤时间为4-24h;

[0047]

当制作圆柱电芯时,制片完成后,将正极极片、负极极片和隔膜按顺序进行卷绕,在卷绕装配完成后再进行烘烤,烘烤温度为不超过 120℃,且隔膜不软化,烘烤时间为2-36h;圆柱电芯的烘烤过程位于装配过程之后,此时隔膜位于正、负极片之间,而聚乙烯隔膜受热容易软化,为了获得更好的效果:温度一般不会超过110度,最好控制在100度以内。聚丙烯隔膜的软化温度比聚乙烯隔膜略高10-20℃。

[0048]

在正、负极浆料制备过程中引入一定量的孔隙调节剂,并在浆料制作过程中加入,该空隙调节剂用于增加最终正、负极片的孔隙率及改善极片孔隙的透过性能。该孔隙调节剂可溶或不溶于溶剂中,在涂布干燥过程中保持稳定,在烘烤工序受热分解或升华而除去,在正、负极片中不会残留。考虑到传统电芯涂布干燥温度一般在60-130℃、烘烤工序温度在

70-90℃之间,孔隙调节剂选择范围有限。而现在能够用于正、负极片造孔的技术,其烘烤温度较高,一般要200℃以上 (且在惰性气体氛围中进行,如zl201310421255.0),正、负极片中的物质会发生化学反应生成空隙,高温下,正负极的物质容易分解或者发生其他反应。现有的正负极活性材料的造孔成本高,条件控制难,造孔过程中还可能对正负极材料造成影响,限制了正负极材料的选择空间。

[0049]

传统工艺中的烘烤是用于去除浆料中的多余溶剂(正极浆料为辅助溶剂:nmp或dmac,负极浆料为水),本申请第四步的烘烤工序还能用于去除在第一、二步在正负极浆料制备工序引入的孔隙调节剂,实现在正、负极极片中生成空隙。其中正极浆料和负极浆料中添加的孔隙调节剂为氯化铝,在第四步的烘烤工序中还安装有真空泵,通过真空泵将烘烤环境维持在低真空状态,直至烘烤结束。低真空环境中,烘烤温度还可以进一步降低,也能保持同样的效率。一方面,本申请的孔隙调节剂在浆料制备过程中不与其他组分发生化学反应生产新物质,另一方面,本申请孔隙调节剂在涂布干燥过程中能保持稳定;另外,本申请的孔隙调节剂在常温下需要为固态,易于存放。该空隙调节剂的热分解产物都为气体且在常温下为固体,在100℃左右保持稳定。烘烤温度越低对正、负极片内的成分影响越小。同时氯化铝的挥发温度在120℃左右,在真空状态下挥发温度更低,常温下固态,且挥发后不会有残留。本申请在烘烤温度上均保持较低程度,不会改变配方中其他组分的比例,而且,会增加孔隙率,改善极片的透气性。由于本申请选用的空隙调节剂是容易升华的氯化铝,而非易于热分解的化合物,通过提供低真空,在同样的环境烘烤温度下,升华速度更快,能够大幅提升生产效率。

[0050]

所述正极粘接剂为pvdf和ptfe中的一种或多种,所述正极导电剂为炉黑、或乙炔黑、或科琴黑、或石墨中、或碳纳米管、或石墨烯、或导电碳纤维中的一种或多种;

[0051]

所述增稠剂为cmc,所述负极导电剂为点状、线状或面状导电剂中的一种或混合物(炭黑一般认为是点状,cnt碳管和碳纤维一般认为是线状,石墨烯认为是片状),所述负极粘接剂为sbr或丙烯酸酯。

[0052]

所述正极导电材料为钴酸锂、或锰酸锂、或磷酸铁锂、或ncm三元材料、或nca、或镍锰酸锂、或富锂锰基材料中的一种或多种;

[0053]

所述负极导电材料为石墨、或硅基材料、或钛酸锂、或金属氧化物中的一种或多种。

[0054]

所述第三步制备电解液中锂盐为六氟磷酸锂、或四氟硼酸锂、或 libob、或lifsi、或litfsi、或二氟磷酸锂中的一种或多种;

[0055]

所述溶剂为ec、或pc、或fec、或dmc、或emc、或dec、或ep、或pp中的一种或多种;

[0056]

所述添加剂为vc、或ps、或dtd中的一种或多种。

[0057]

为了保障电芯的安全使用,避免使用过程中产生的气体而导致电芯膨胀,所述电芯外包装上还设有泄压装置,所述泄压压力为 0.7-1.5mpa。

[0058]

所述隔膜为聚乙烯隔膜、或聚丙烯隔膜。聚乙烯隔膜、或聚丙烯隔膜价格实惠,生产成本低,耐热性适中,安全性高。聚酰亚胺隔膜、带陶瓷涂层隔膜虽然更难高温,但是价格相对高昂。

[0059]

实施例1

[0060]

正极配方的份数比为:lco:pvdf:sp:氯化铝=96:2:2:0.5

[0061]

负极配方的份数比为:人造石墨:sp:cmc:sbr:氯化铝=95:1.5:1.5:2:0.5

[0062]

(由于孔隙调节剂氯化铝在后续操作中会除掉,故本实施例按正、负极配方其他物质为100份进行计算)

[0063]

按行业公知的正负极浆料制备方式进行浆料的制备。氯化铝可以与正、负极活性物质干混,也可以与正、负极胶液进行混合后制浆。浆料性能满足出料条件后除磁,泵到涂布机头进行涂布,正极涂布烘区温度在60-120℃之间,负极涂布烘区温度在60-100℃之间。涂布后的极片进行辊压、分切、制片,入烤箱真空烘烤,真空度-0.085mpa,温度110℃,烘烤时间8h。其中隔膜采用聚乙烯隔膜或聚丙烯隔膜。随后进行卷绕、入壳、顶侧封等操作,入烤箱进行注液前烘烤。待水分测试合格后进行注液、一封操作。转入电解液陈化工序,到时间后上柜进行热压化成,温度70℃,压力6kg。化成后进行二封及切折烫等操作,得到高倍率型锂离子电芯。

[0064]

对比例1

[0065]

正极配方的份数比为:lco:pvdf:sp=96:2:2

[0066]

负极配方的份数比为:人造石墨:sp:cmc:sbr=95:1.5:1.5:2 按行业公知的正负极浆料制备方式进行浆料的制备。浆料性能满足出料条件后除磁,泵到涂布机头进行涂布,正极涂布烘区温度在 60-120℃之间,负极涂布烘区温度在60-100℃之间。涂布后的极片进行辊压、分切、制片,入烤箱真空烘烤,真空度-0.085mpa,温度 135℃,烘烤时间8h。其中隔膜采用聚乙烯隔膜或聚丙烯隔膜。随后进行卷绕、入壳、顶侧封等操作,入烤箱进行注液前烘烤。待水分测试合格后进行注液、一封操作。转入电解液陈化工序,到时间后上柜进行热压化成,温度70℃,压力6kg。化成后进行二封及切折烫等操作,得到普通型锂离子电芯。

[0067]

实施例1与对比例1所制作的电芯为聚合物电芯,容量650mah。如图1-4,对比可知,实施例1在0.2c、0.5c、1c、2c、3c充电电流下,恒流充电比分别为97.8%、94.4%、87.9%、78.7%、68.4%;对比例1在相应电流下恒流充电比分别为97.6%、93.7%、85.4%、72.5%、 57.6%,实施例1较对比例1的在各充电电流下恒流充电比更高,具有更好的倍率充电性能。实施例1在0.2c、0.5c、1c、2c、3c放电电流下,放电容量相对0.2c下分别为100%、100.6%、100.5%、100.4%、 100.1%,对比例1在相应放电电流下相对0.2c的放电容量分别为 100%、99.5%、98.9%、97.6、96.0%,实施例1放电性能相对对比例 1的放电性能更为优秀。综上,实施例1相较对比例1具有更好的充放电倍率性能。

[0068]

实施例2

[0069]

正极配方的份数比为:nmc:pvdf:sp=94:2:4;

[0070]

负极配方的份数比为:人造石墨:sp:cmc:sbr:氯化铝=93:3.5:1.5:2:0.5;(考虑到孔隙调节剂氯化铝在后续操作中会除掉,故本实施例按正、负极配方其他物质为100份进行设计。)

[0071]

按行业公知的正负极浆料制备方式进行浆料的制备。氯化铝可以与负极活性物质干混,也可以与负极胶液进行混合后制浆。浆料性能满足出料条件后除磁,泵到涂布机头进行涂布,正极涂布烘区温度在 60-120℃之间,负极涂布烘区温度在60-90℃之间。涂布后的极片进行辊压、分切、制片、卷绕、入圆柱钢壳、点底焊、激光焊盖帽,入烤箱真空烘烤,真空度-0.09mpa,温度95℃,烘烤时间16h。其中隔膜采用聚乙烯隔膜或聚丙烯隔膜。待水分测试合格后进行注液、封口、清洗、涂油操作,然后转入电解液陈化工序,到时间后上柜进行化

成、老化、分容等操作,得到高倍率型锂离子电芯。

[0072]

对比例2

[0073]

正极配方的份数比为:nmc:pvdf:sp=94:2:4

[0074]

负极配方的份数比为:人造石墨:sp:cmc:sbr=93:3.5:1.5:2 按行业公知的正负极浆料制备方式进行浆料的制备。浆料性能满足出料条件后除磁,泵到涂布机头进行涂布,正极涂布烘区温度在 60-120℃之间,负极涂布烘区温度在60-90℃之间。涂布后的极片进行辊压、分切、制片、卷绕、入圆柱钢壳、点底焊、激光焊盖帽,入烤箱真空烘烤,真空度-0.09mpa,温度95℃,烘烤时间16h。其中隔膜采用聚乙烯隔膜或聚丙烯隔膜。待水分测试合格后进行注液、封口、清洗、涂油操作,然后转入电解液陈化工序,到时间后上柜进行化成、老化、分容等操作,得到普通型锂离子电芯。

[0075]

实施例2与对比例2所制作的电芯为圆柱18650-1500mah电芯。如图5-7,对比可知,当充电电流超过3a时,实施例2的保持率高于对比例2,随着充电电流的增加,本实施例2的优势更显著。当放电电流小于0.75a、或者大于22.5a时,本申请实施例2的保持率高于对比例2,随着放电电流的增加,本实施例2的优势更显著。本申请实施例2在6a/6a下的循环性能,随着循环次数增加,本申请的实施例2保持率远优于对比例2。

[0076]

本申请的制备方法,能为多种类型的电芯(方形、软包、圆柱电芯)的正、负极极片进行空隙生成。本申请的空隙生成需要的温度较低,对正、负极极片内其他材料影响较小,也无需在惰性气体氛围中进行烘烤,生产成本更低。同时本申请的烘烤温度较低,在完成卷绕、装配后(制备圆柱形电芯中,此时隔膜和正、负极极片已经装配在一起),即使采用的是不耐高温的聚乙烯隔膜,本申请方法中的烘烤温度也不会导致聚乙烯隔膜软化变形,仍能实现有效的空隙生成。

[0077]

本申请的制备方法制备条件简单,无需超高温环境,对生产条件要求较低,适合正、负极片的空隙生成,生产成本低;同时制备出带有空隙的锂电池电芯,高倍率充放电性能优越,在高倍率充、放电时能维持在较高的保持率;同时本申请的锂电池电芯在高倍率充放电的条件下,循环性能良好,即使是充放电500次以上,依旧有较高保持率。

[0078]

以上所述,仅为本发明的较佳实施例,并不用以限制本发明,凡是依据本发明的技术实质对以上实施例所作的任何细微修改、等同替换和改进,均应包含在本发明技术方案的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1