隔离变压器的制作方法

1.本发明涉及一种变压器,尤其涉及一种具有耐高压线的隔离变压器。

背景技术:

2.请一并参阅图1及图2,其分别显示为现有常见的隔离变压器的立体示意图及局部分解示意图。现有常见的隔离变压器a包含一外框a1、一芯体a2、一第一电线a3及一第二电线a4。外框a1的一端设置有一第一电极a5、一第二电极a6、一第三电极a7及一第四电极a8。第一电线a3的一部分缠绕于芯体a2,且第一电线a3的两端焊接固定于第一电极a5及第二电极a6,第二电线a4的一部分缠绕于芯体a2,第二电线a4的两端焊接固定于第三电极a7及第四电极a8。芯体a2的一端具有一第一卡槽a21、一第二卡槽a22、一第三卡槽a23及一第四卡槽a24。

3.此种隔离变压器a的制造流程大致包含以下步骤:

4.一第一电线缠绕步骤:先将第一电线a3的一端固定于第一卡槽a21,接着,将第一电线a3缠绕于芯体a2,最后,将第一电线a3的另一端固定于第二卡槽a22;

5.一第二电线缠绕步骤:先将第二电线a4的一端固定于第三卡槽a23,接着,将第二电线a4缠绕于芯体a2,最后,将第二电线a4的另一端固定于第四卡槽a24;

6.一组装及焊接步骤:将缠绕有第一电线a3及第二电线a4的芯体a2设置于外框a1,并将第一电线a3的两端及第二电线a4的两端分别焊接于第一电极a5、第二电极a6、第三电极a7及第四电极a8。

7.在第一电线a3及第二电线a4为普通电线(耐电压低于3千伏特的非耐高压线)的应用场景中,隔离变压器a可以利用相关自动化生产设备进行生产。但,当第一电线a3及第二电线a4更换为耐高压线(耐电压高于3千伏特)时,第一电线a3的绝缘层a31及第二电线a4的绝缘层a41将明显增厚,而第一电线a3及第二电线a4将会因为绝缘层a31、a41的增厚而变得有弹性。为此,在相关设备使第一电线a3缠绕于芯体a2的过程中,被弯曲的绝缘层a31所产生的弹性回复力,将会使得原本卡在第一卡槽a21的第一电线a3的一端弹离第一卡槽a21;当第一电线a3弹离第一卡槽a21后,原本缠绕于芯体a2的第一电线a3也将随之不再缠绕于芯体a2。也就是说,当第一电线a3及第二电线a4更换为耐高压线(耐电压高于3千伏特)时,相关自动化生产设备将无法再利用上述制造流程生产制造所述隔离变压器a。

技术实现要素:

8.本发明公开一种隔离变压器,主要用以改善公知隔离变压器,在电线更换为耐高压线后,将无法再以传统的方式进行量产的问题。

9.本发明的其中一个实施例公开一种隔离变压器,其包含一外框、芯体及两条耐高压线。外框具有一容置槽;芯体一端设置有四个电极;各条耐高压线缠绕于芯体,且各条耐高压线的两端分别固定于其中一个电极,各条耐高压线的耐电压不小于3千伏特;其中,缠绕有两条耐高压线的芯体固定设置于容置槽中,且芯体设置有四个电极的一端外露于外框

的一端。

10.优选地,各条耐高压线包含一导线芯体及一绝缘弹性层,绝缘弹性层包覆于导电芯体外,各条耐高压线的导电芯体的各端焊接固定于其中一个电极。

11.优选地,各条耐高压线的绝缘弹性层的厚度不小于0.025毫米(mm)。

12.优选地,各条耐高压线的绝缘弹性层是通过至少3次喷涂作业形成于导电芯体。

13.优选地,各条耐高压线的耐电压不小于5千伏特。

14.优选地,各条耐高压线的绝缘弹性层的厚度不小于0.035毫米(mm)。

15.优选地,各条耐高压线的绝缘弹性层是通过至少6次喷涂作业形成于导电芯体。

16.优选地,绝缘弹性层的材质包含聚乙烯、聚氨酯、橡胶、聚酰亚胺。

17.优选地,各条耐高压线的直径不大于0.5毫米(mm)。

18.优选地,外框的一端具有两个第一避让槽,芯体设置有四个电极的一端具有四个第二避让槽,各个第一避让槽相邻于其中一个第二避让槽设置,且彼此相邻的第一避让槽及第二避让槽能共同形成一穿线空间,穿线空间用以提供其中一条耐高压线穿过。

19.综上所述,本发明的隔离变压器通过于芯体的一端设置有四个电极等设计,可以让相关自动化设备自动化地生产具有耐高压线的隔离变压器。

20.为使能更进一步了解本发明的特征及技术内容,请参阅以下有关本发明的详细说明与附图,然而所提供的附图仅用于提供参考与说明,并非用来对本发明加以限制。

附图说明

21.图1为公知的隔离变压器的立体示意图。

22.图2为公知的隔离变压器的分解示意图。

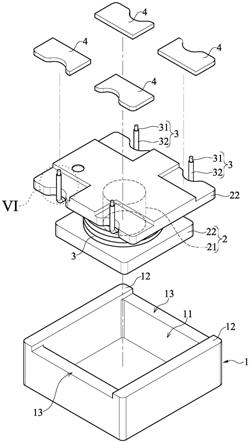

23.图3及图4为本发明的隔离变压器的不同视角的立体示意图。

24.图5为本发明的隔离变压器的分解示意图。

25.图6为本发明的隔离变压器的局部放大示意图。

具体实施方式

26.于以下说明中,如有指出请参阅特定附图或是如特定附图所示,其仅是用以强调于后续说明中,所述及的相关内容大部分出现于该特定附图中,但不限制该后续说明中仅可参考所述特定附图。

27.请一并参阅图3至图6,图3及图4为本发明的隔离变压器的不同视角的立体示意图,图5为本发明的隔离变压器的分解示意图,图6为本发明的隔离变压器的局部放大示意图。本发明的隔离变压器100包含一外框1、一芯体2及两条耐高压线3。外框1具有一容置槽11。所述容置槽11例如可以是贯穿外框1设置。容置槽11主要是用来容置芯体2缠绕有两条耐高压线3的部分,容置槽11的外型、尺寸皆不以图中所示为限。

28.芯体2可以是由导磁材料制成,且芯体2可以是包含一缠绕部21及两个端部22,两个端部22位于缠绕部21的两端,缠绕部21用以提供两条耐高压线3缠绕。芯体2的其中一个端部22设置有四个电极4。至少一个端部22可以是用来与外框1相互固定。关于芯体2的外型、芯体2的尺寸、各电极4的尺寸、各电极4的外型及四个电极4的设置位置,皆可依据需求变化,图中所示仅为其中一示范方式。

29.各条耐高压线3缠绕于芯体2。各条耐高压线3包含一导电芯体31及一绝缘弹性层32,绝缘弹性层32包覆于导电芯体31外。各条耐高压线3的导电芯体31的两端分别焊接固定于其中一个电极4,且各条耐高压线3的耐电压不小于3千伏特。所述绝缘弹性层32的材质例如可以包含聚乙烯、聚氨酯、橡胶、聚酰亚胺等具有弹性的材质。关于导线芯体2的种类及其外径,可以依据需求选择,于此不加以限制。

30.缠绕有两条耐高压线3的芯体2固定设置于外框1,且芯体2缠绕有两条耐高压线3的部分对应位于容置槽11中,而芯体2设置有四个电极4的一端则是外露于外框1的一端。

31.如图4及图5所示,本发明的隔离变压器100的制造流程可以是包含以下步骤:

32.一耐高压线固定步骤:先将其中一条耐高压线3的一端焊接固定于其中一个电极4,接着,将该耐高压线3的其余部分缠绕于芯体2,最后,将该耐高压线3的另一端焊接于另一个电极4;而后,再以相同方式,将另一条耐高压线3缠绕于芯体2,并先后使此耐高压线3的两端焊接固定于其余的两个电极4;

33.一组装步骤:将缠绕有两条耐高压线3的芯体2与外框1相互固定,据以完成隔离变压器100的组装。

34.依上所述,本发明的隔离变压器100通过于芯体2的一端设置四个电极4等设计,任一条耐高压线3在缠绕于芯体2的过程中,以及芯体2组装于外框1的过程中,耐高压线3都会紧密地缠绕于芯体2,而耐高压线3不会因为绝缘弹性层32被弯曲而产生的弹性回复力,而发生松线(即耐高压线3弹离芯体2)的问题,而本发明的隔离变压器100可以直接利用相关的自动化设备,自动化地进行量产。

35.请一并参阅图2及图5,如上开现有技术所载,在公知技术中,当隔离变压器100的第一电线a3及第二电线a4更换为耐高压线时,将无法直接利用自动化设备自动化地进行生产;反观,本发明的隔离变压器100则可以是直接通过自动化设备自动化地进行量产。具体来说,普通的非耐高压的电线,其绝缘层的厚度不会超过0.015毫米(mm),此种厚度的非耐高压的电线,将可以轻易地应用于图2所示的公知技术中,而相关自动化设备可以轻易地对此种非耐高压线以公知的制造流程生产。相对地,本发明所界定的耐高压线3为了承载高电压,其绝缘弹性层32的厚度,大多是大于0.015毫米,此种耐高压线3将无法利用公知的相关自动化设备进行生产。

36.在其中一个具体的实施例中,各条耐高压线3的直径可以是不大于0.5毫米(mm),但不以此为限。耐高压线3的直径可以是依据相关人员对于耐高压线3的耐电压的需求决定,一般来说,耐高压线3的耐高压线3的线径越大则其耐电压也越大。

37.如图6所示,在实际应用中,为了确保各条耐高压线3的耐电压不小于3千伏特,可以是对导电芯体31进行至少3次以上的喷涂作业,以于导电芯体31的外表面形成厚度d不小于0.025毫米(mm)的绝缘弹性层32。在另一实施例中,为了确保各条耐高压线3的耐电压不小于5千伏特,可以是对导电芯体31进行至少6次以上的喷涂作业,以于导电芯体31的外表面形成厚度d不小于0.035毫米(mm)的绝缘弹性层32。换句话说,在耐高压线3的耐电压不小于3千伏特的实施例中,绝缘弹性层32的厚度d是不小于0.025毫米(mm),而在耐高压线3的耐电压不小于5千伏特的实施例中,绝缘弹性层32的厚度d则是不小于0.035毫米(mm)。当然,在具体实施中,绝缘弹性层32的厚度,还可以是依据导电芯体31的种类而有所变化,上述数值仅为其中一举例。另外,绝缘弹性层32形成于导电芯体31的方式,不局限于利用喷涂

的方式,其可依据需求以各式方式形成于导电芯体31的外表面。

38.上述本发明的隔离变压器100的外框1的外型、芯体2的外型及各个电极4的外型,皆可以依据需求变化。举例来说,外框1的一端可以是具有两个抵靠部12及两个第一避让槽13,两个抵靠部12彼此相面对地设置,各个第一避让槽13是由外框1的一端内凹形成,且两个第一避让槽13是彼此相面对地设置。

39.芯体2设置有四个电极4的端部22,可以具有四个第二避让槽23,且各个电极4可以具有一第三避让槽41。各个电极4固定于芯体2的端部22时,各个第三避让槽41与其中一个第二避让槽23相连通。当芯体2设置有四个电极4的端部22的一侧,固定设置于两个抵靠部12时,各个第一避让槽13与其中两个第二避让槽23及其中两个第三避让槽41相互连通,而各个第一避让槽13、其中两个第二避让槽23及其中两个第三避让槽41将共同形成一穿线空间sp,所述穿线空间sp则用以提供耐高压线3穿过。通过两个第一避让槽13、四个第二避让槽23及四个第三避让槽41的设计,将可以确保芯体2固定于外框1时,两条耐高压线3不会与外框1发生干涉问题。关于第一避让槽13、第二避让槽23及第三避让槽41的尺寸、外型及其设置位置,皆不以本实施例的各附图所示为限。

40.值得一提的是,如图4所示,在其中一实施例中,各个电极4相反于芯体2的一表面42,可以是与芯体2设置有电极4的端部22的一表面221齐平,如此,隔离变压器100在实际应用中,可以是通过表面贴装技术(smt)固定于电路板。

41.综上所述,本发明的隔离变压器通过于芯体的一端部设置有四个电极等设计,配合上述本实施例所举出的制造流程,将可以利用自动化生产设备进行量产,于量产过程中,可以直接利用生产设备将耐高压线缠绕并固定于芯体,而过程中基本上可以无需人力的介入。反观,公知的隔离变压器,若将其电线更换为耐高压的电线时,将无法再以相同的制造方法及相同的自动生产设备进行量产。

42.以上所述仅为本发明的较佳可行实施例,非因此局限本发明的专利范围,故凡运用本发明说明书及附图内容所做的等效技术变化,均包含于本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1