一种高容量单晶三元正极材料及其制备方法与流程

1.本发明属于新能源锂离子电池材料领域,具体涉及一种多种元素掺杂经高温烧结工艺制得的高镍单晶三元正极材料。

背景技术:

2.锂离子电池因其高比能量、优良的循环性能和绿色环保等优点已广泛应用于移动设备、笔记本等3c类产品和电动车产品。

3.随着政府对电动汽车动力电池能量密度、续航里程要求的提高,动力电池对正极材料的要求也不断提高,国内动力电池市场的重点也逐步向811等高镍材料靠拢。国内高镍材料目前主推由细小晶粒团聚层二次球形颗粒。

4.但传统的二次球颗粒仍存在一些问题影响电性能的发挥:1) 二次球颗粒表面可以达到完全包覆,但二次球内部不易包覆,这就难以抑制在高电压充放电时电解液与材料之间的副反应;2) 二次球的一次颗粒之间存在间隙使得二次球颗粒整体电子、离子传递性变差;3)传统的二次球颗粒内部牢固性较差,在极片辊压过程中容易出现球形破碎,导致材料与电解液之间的副反应增加,电池循环稳定性等变差;4)二次球材料,尤其高镍材料表面副反应多,易导致电池胀气,这对电池的安全性造成了负面影响。而目前市场上单晶形貌的ncm523、ncm622三元材料在安全性方面表现出比较优异的性能,且具有循环寿命长、耐高电压、压实密度高等优点。

技术实现要素:

5.基于上述技术背景,本发明人进行了锐意进取,结果发现:采用高镍前驱体、锂源和含m元素的添加剂经一次烧结后,再与含a元素的添加剂混合后进行二次烧结制得的高容量单晶三元正极材料,具有较小的粒径,且其粒径大小均一,具有良好的电化学性能,特别是放电比容量较高,循环稳定性较好,且本发明所述的制备方法简单,加工性能良好,成本较低,有利于实现产业化生产。

6.本发明的第一方面在于提供一种高容量单晶三元正极材料,所述高容量单晶三元正极材料由高镍前驱体、锂源和含m元素的添加剂经一次烧结后,再与含a元素的添加剂混合后进行二次烧结后制得。

7.本发明的第二方面在于提供一种根据本发明第一方面所述的高容量单晶三元正极材料的制备方法,该制备方法包括以下步骤:

8.步骤1、高镍前驱体、锂源和含m元素的添加剂混合后进行烧结;

9.步骤2、将步骤1得到的烧结产物进行湿法处理;

10.步骤3、步骤2湿法处理后的物料与含a元素的添加剂进行二次烧结。

11.本发明提供的高容量单晶三元正极材料及其制备方法具有以下优势:

12.(1)本发明所述的高容量单晶三元正极材料粒径较小,粒径均一;

13.(2)本发明所述高容量单晶三元正极材料的制备方法简单,加工性能良好,有利于

实现产业化生产;

14.(3)本发明所述高容量单晶三元正极材料具有良好的电化学性能,其放电比容量较高。

附图说明

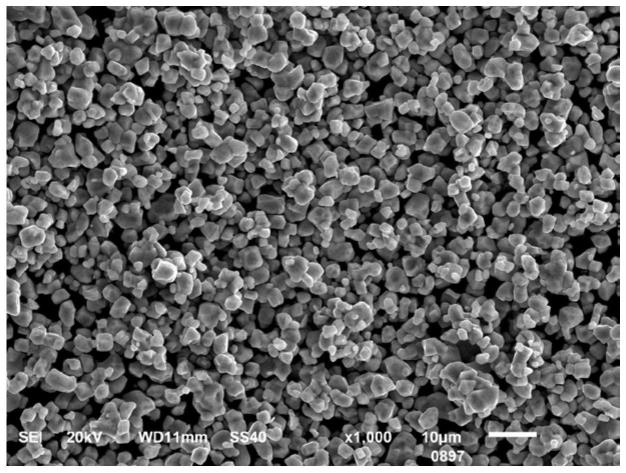

15.图1示出本发明实施例1制得高镍三元正极材料sem的照片;

16.图2示出本发明实施例2制得高镍三元正极材料sem的放大照片;

17.图3示出本发明实施例3制得高镍三元正极材料的循环保持率曲线图;

18.图4示出本发明实施例4制得高镍三元正极材料的充放电曲线图。

具体实施方式

19.下面将对本发明进行详细说明,本发明的特点和优点将随着这些说明而变得更为清楚、明确。

20.本发明第一方面在于提供一种高容量单晶三元正极材料,其由高镍前驱体、锂源和含m元素的添加剂经一次烧结后,再与含a元素的添加剂混合后进行二次烧结后制得。

21.所述高镍前驱体选自含镍、钴、锰的氧化物、氢氧化物、草酸盐、硫酸盐、硝酸盐和碳酸盐中的一种或几种,优选选自含镍、钴、锰的氧化物、氢氧化物和碳酸盐中的一种或几种,更优选为含镍、钴、锰的氢氧化物。

22.本发明所述锂源选自碳酸锂、磷酸锂、氢氧化锂、硝酸锂、草酸锂、氟化锂、溴化锂、氯化锂、氧化锂和磷酸二氢锂中的一种或几种,优选选自碳酸锂、磷酸锂、氢氧化锂、草酸锂和磷酸二氢锂中的一种或几种,更优选选自氢氧化锂和碳酸锂中的一种或两种。

23.含m元素的添加剂选自含m元素的氧化物、氢氧化物、草酸盐、硫酸盐、硝酸盐、碳酸盐、醋酸盐和铵盐中的一种或多种,优选地,含m元素的添加剂选自含m元素的氧化物、氢氧化物、草酸盐、硫酸盐和醋酸盐中的一种或几种,更优选地,含m元素的添加剂选自含m元素的氧化物、氢氧化物和醋酸盐中的一种或几种。

24.在本发明中,m元素选自b、na、mg、al、p、ca、ti、cr、 sr、y、zr、nb、mo和w中的一种或几种,优选选自b、na、mg、 al、p、cr、sr、zr、nb和mo中的一种或几种,更优选选自b、mg、 al、cr、sr和zr中的一种或几种。

25.本发明所述高镍前驱体中金属元素、锂源中锂元素和含m 元素的添加剂中m元素的摩尔比为(0.1~1):1:(0.0001~0.50),优选为(0.2~0.8):1:(0.0005~0.20),更优选为(0.4~0.6):1: (0.001~0.15)。

26.所述含a元素的添加剂选自含a元素的氧化物、氢氧化物和无机盐中的一种或几种,优选选自含a元素的氧化物、草酸盐、碳酸盐、醋酸盐和氢氧化物中的一种或几种,更优选选自含a 元素的氧化物、碳酸盐和醋酸盐中的一种或几种。

27.本发明所述a元素选自b、na、mg、al、p、ca、ti、cr、sr、 y、zr、nb、mo和w中的一种或几种,优选选自b、na、al、p、 ca、sr、y和zr中的一种或几种,更优选选自al、sr、y和zr中的一种或几种。

28.所述高容量单晶三元正极材料的粒径大小均一,中位粒径为1~8μm,比表面积为0.3~2.0m2/g,优选地,比表面积为0.5~ 1.5m2/g,更优选地,比表面积为0.6~1.2m2/g。

29.其具有良好的电化学性能,在25℃,3.0~4.3v、0.1c条件下的首次放电容量为180~220mah/g,在25℃,3.0-4.5v、1c 循环50圈后的循环保持率为95%~99%。

30.在本发明中,如制备本发明所述高容量单晶三元正极材料,其由包括以下步骤的方法制得:

31.步骤1、高镍前驱体、锂源和含m元素的添加剂混合后进行烧结;

32.步骤2、将步骤1得到的烧结产物进行湿法处理;

33.步骤3、步骤2湿法处理后的物料与含a元素的添加剂进行二次烧结。

34.本发明的第二方面在于提供一种本发明第一方面所述高容量单晶三元正极材料的制备方法,所述方法包括以下步骤:

35.步骤1、高镍前驱体、锂源和含m元素的添加剂混合后进行烧结;

36.步骤2、将步骤1得到的烧结产物进行湿法处理;

37.步骤3、步骤2湿法处理后的物料与含a元素的添加剂进行二次烧结。

38.以下对该步骤进行具体描述和说明。

39.步骤1、高镍前驱体、锂源和含m元素的添加剂混合后进行烧结。

40.本发明所述的高镍前驱体选自含镍、钴、锰的氧化物、氢氧化物、草酸盐、硫酸盐、硝酸盐和碳酸盐中的一种或几种,优选选自含镍、钴、锰的氧化物、氢氧化物和碳酸盐中的一种或几种,更优选为含镍、钴、锰的氢氧化物。

41.所述高镍前驱体优选中位粒径小于5μm,更优选中位粒径为3~5μm。

42.所述锂源选自碳酸锂、磷酸锂、氢氧化锂、硝酸锂、草酸锂、氟化锂、溴化锂、氯化锂、氧化锂和磷酸二氢锂中的一种或几种,优选选自碳酸锂、磷酸锂、氢氧化锂、草酸锂和磷酸二氢锂中的一种或几种,更优选选自氢氧化锂和碳酸锂中的一种或两种。

43.含m元素的添加剂选自含m元素的氧化物、氢氧化物、草酸盐、硫酸盐、硝酸盐、碳酸盐、醋酸盐和铵盐中的一种或多种,优选地,含m元素的添加剂选自含m元素的氧化物、氢氧化物、草酸盐、硫酸盐和醋酸盐中的一种或几种,更优选地,含m元素的添加剂选自含m元素的氧化物、氢氧化物和醋酸盐中的一种或几种。

44.根据本发明,m元素选自b、na、mg、al、p、ca、ti、cr、 sr、y、zr、nb、mo和w中的一种或几种,优选选自b、na、mg、 al、p、cr、sr、zr、nb和mo中的一种或几种,更优选选自b、mg、 al、cr、sr和zr中的一种或几种。

45.本发明所述高镍前驱体中金属元素、锂源中锂元素和含m 元素的添加剂中m元素的摩尔比为(0.1~1):1:(0.0001~0.50),优选为(0.2~0.8):1:(0.0005~0.20),更优选为(0.4~0.6):1: (0.001~0.15)。

46.将上述称量好的高镍前驱体、锂源和含m元素的添加剂混合,优选为机械混合,更优选为球磨混合。所述球磨混合转速为50~500r/min,优选为100~300r/min,更优选为200r/min。

47.混合时间为0.5~5h,优选为1~3h,更优选为2h。试验发现,经球磨混合后再进行烧结制得的三元正极材料具有更好的电化学性能。

48.混合后的物质进行烧结,所述烧结温度为650~1100℃,优选为700~1000℃,更优选为800~950℃。

49.经试验发现,烧结温度为650~1100℃时,制得的正极材料具有良好的循环稳定性

和放电比容量,这可能是由于烧结温度低于650℃时,材料的晶体结构生长不完全,材料中还存在杂相,导致制得的正极材料在充放电过程中的循环稳定性较差,电化学性能降低,若烧结温度高于1100℃,则容易生成缺氧型化合物,还会促使二次结晶,同样不利于正极材料电化学性能的提高。

50.升温速率为0.1~6℃/min,优选地,升温速度为1~6℃/min,更优选地,升温速度为4~6℃/min,例如5℃/min。

51.烧结优选在烧结炉中进行,烧结气氛为氧气与空气的混合气体,其中氧气的体积分数为50~100%,优选氧气的体积分数为60~95%,更优选氧气的体积分数为70~95%。

52.烧结气氛会影响最终制得正极材料的电化学性能,本发明人发现,当烧结气氛中氧气的体积分数为50~100%时,正极材料粒径均一、晶体结构生长更完全、结构稳定性更好,材料能更好地发挥容量、循环优势。

53.烧结时间为4~20h,优选为5~15h,更优选为10~15h。烧结时间也会影响最终正极材料的电化学性能,若烧结时间太短,正极材料晶体结构生长不完全,制得正极材料中的杂相较多,导致其结构稳定性变差,不利于电化学性能的提高,若烧结时间太长,则会降低制备效率。

54.待烧结后的产物自然降温,然后再进行粉碎,所述粉碎优选在粉碎机中进行,将材料粉碎到中位粒径≤8.0μm。

55.步骤2、将步骤1得到的烧结产物进行湿法处理。

56.将步骤1中粉碎后的烧结产物进行湿法处理,本发明步骤2 所述湿法处理包括水洗、过滤和烘干。本发明所述水洗优选为搅拌水洗,水洗所用水优选为去离子水或超纯水。

57.本发明所述的湿法处理可降低基体表面的残锂量,从而提高正极材料的电化学性能,经试验发现,在进行湿法处理后再进行二次烧结,更有利于提高最终制得正极材料的电化学性能,特别是其循环稳定性显著提高。

58.所述水与步骤1得到烧结产物的质量比为(0.4~2.5):1,优选为(1~2.5):1,更优选为(1.5~2.5):1。本发明人发现,当水与步骤1得到烧结产物的质量比为(0.4~2.5):1时,水洗效果最好,水洗后基体表面的残锂量较低。

59.水洗的搅拌速度为50~2000r/min,优选地,搅拌速度为 100~1000r/min。

60.搅拌时间为1~30min,优选地,搅拌时间为5~20min。

61.将搅拌后的混合物进行过滤,本发明所述过滤为压滤或抽滤,优选为抽滤。过滤的目的是除去洗涤后的废水。

62.将过滤后的物料进行烘干处理,所述烘干优选在烘干机中进行,更优选为真空烘干。

63.所述烘干温度为70~200℃,烘干时间为4~20h;优选地,烘干温度为80~150℃,烘干时间为5~15h。

64.步骤3、步骤2湿法处理后的物料与含a元素的添加剂进行二次烧结。

65.所述含a元素的添加剂选自含a元素的氧化物、氢氧化物和无机盐中的一种或几种,优选选自含a元素的氧化物、草酸盐、碳酸盐、醋酸盐和氢氧化物中的一种或几种,更优选选自含a 元素的氧化物、碳酸盐和醋酸盐中的一种或几种。

66.在本发明中,a元素选自b、na、mg、al、p、ca、ti、cr、 sr、y、zr、nb、mo和w中的一种或

几种,优选选自b、na、al、 p、ca、sr、y和zr中的一种或几种,更优选选自al、sr、y和zr 中的一种或几种。

67.根据本发明,含a元素的添加剂与步骤2得到产物的质量比为0.1~10%,优选为0.2~5%,更优选为0.2~1%。本发明人发现,含a元素添加剂的添加量会影响最终制得产物的电化学性能,若添加量太少,会导致制得正极材料的循环稳定性变差,若添加量太多,同样不利于正极材料循环稳定性和放电比容量的提高。

68.将含a元素的添加剂和步骤2湿法处理后的物料进行混合,所述混合优选为机械混合,更优选为球磨混合。混合转速优选为100~500r/min,混合时间优选为0.5~3h。

69.将混合后的物料进行二次烧结,本发明中的二次烧结温度为150~1000℃,优选为400~900℃,更优选为700~850℃。

70.二次烧结的升温速度为0.1~6℃/min,优选地,二次烧结的升温速率为1~6℃/min,更优选地,二次烧结的升温速率为 3~6℃/min。

71.在本发明中,二次烧结的温度较低,经试验发现,当二次烧结的温度在150~1000℃范围内,特别是当二次烧结的温度为 700~850℃时,最终制得的正极材料具有更好的循环性能和更高的放电比容量。

72.二次烧结优选在烧结炉中进行,二次烧结气氛为氧气与空气的混合气体,其中氧气的体积分数约为20~100%,优选氧气的体积分数为40~90%,更优选氧气的体积分数为50~80%。氧气气氛会使烧结中的杂质气体更少,以减少材料表面可能产生的副反应。

73.二次烧结时间为2~15h,优选为5-15h,更优选为8-15h。

74.本发明最终制得的高容量单晶三元正极材料的产品一致性好,中位粒径为1~8μm,比表面积为0.3~2.0m2/g。

75.本发明所述高容量单晶三元正极材料具有良好的电化学性能,其在25℃,3.0~4.3v、0.1c条件下的首次放电容量为180~ 220mah/g,在25℃,3.0-4.5v、1c循环50圈后的循环保持率为 95%~99%。

76.本发明所具有的有益效果:

77.(1)本发明所述高容量单晶三元正极材料的制备方法简答,具有良好的加工性能,易于实现大规模产业化生产;

78.(2)本发明所述高容量单晶三元正极材料粒径较小,直径大小均一,粒径范围为1~8μm,比表面积为0.3~2.0m2/g;

79.(3)本发明所述高容量单晶三元正极材料在充放电过程中结构稳定,具有优异的电化学性能,特别是其放电比容量较高,其在25℃,3.0~4.3v、0.1c条件下的首次放电容量为180~220 mah/g,同时其具有良好的容量保持率,25℃,3.0-4.5v、1c 循环50圈后的容量保持率为96%以上。

80.实施例

81.以下通过具体实例进一步阐述本发明,这些实施例仅限于说明本发明,而不用于限制本发明范围。

82.实施例1

83.将16.00g小颗粒(中位粒径4.2μm)前驱体ni

0.75

co

0.10

mn

0.15 (oh)2与8.31g氢氧化锂加入球磨罐中,另外加入3.116g氢氧化铝,在200r/min的转速下球磨混合2h,得到混合

物。

84.将得到的混合物置于70%氧气气氛炉中,以5℃/min的升温速率升至950℃,在950℃下恒温烧结15h,自然降温,得到单晶形貌的三元材料。用粉碎机破碎得到粉末状材料。

85.将粉末状材料与去离子水按照1:2的比例水洗,后进行过滤干燥,烘干温度为80℃,烘干时间为15h,得到烘干材料。

86.将烘干材料与0.5%的纳米氧化铝以200r/min的转速球磨混合1h,在70%的氧气气氛炉中,于850℃进行烧结15h,得到高镍三元正极材料,经bet测试其比表面积为1.0m2/g,形貌如图1所示,其放大形貌如图2所示。

87.将上述制备的正极材料组装成cr2032型纽扣电池,然后在 25℃,3.0-4.3v、0.1c充放电倍率下进行测试,测试该电池的首次放电容量为186.5mah/g。

88.实施例2

89.将16.00g小颗粒(中位粒径3.0μm)前驱体ni

0.75

co

0.10

mn

0.15 (oh)2与8.31g氢氧化锂加入球磨罐中,另外加入3.116g氢氧化铝,在200r/min的转速下球磨混合2h,得到混合物。

90.将得到的混合物置于70%氧气气氛炉炉中,以5℃/min的升温速率升至950℃,在950℃下恒温烧结15h,自然降温,得到单晶形貌的三元材料。用粉碎机破碎得到粉末状材料。

91.将粉末状材料与去离子水按照1:2的比例水洗,后进行过滤干燥,烘干温度为80℃,烘干时间为15h,得到烘干材料。

92.将烘干材料与0.5%的氧化锆以200r/min的转速球磨混合1h,在70%的氧气气氛炉中,于850℃进行烧结15h,得到高镍三元正极材料,经bet测试其比表面积为1.1m2/g。

93.将上述制备的正极材料组装成cr2032型纽扣电池,然后在25℃,3.0-4.3v、0.1c充放电倍率下进行测试,测试该电池的首次放电容量为180.5mah/g。

94.实施例3

95.将32.00g小颗粒(中位粒径4.3μm)前驱体ni

0.80

co

0.10

mn

0.10 (oh)2与17.231g氢氧化锂加入球磨罐中,另外加入0.0794g 氧化镁,在200r/min的转速下球磨混合2h,得到混合物。

96.将得到的混合物置于90%氧气气氛炉炉中,以5℃/min的升温速率升至920℃,在920℃下恒温烧结15h,自然降温,得到单晶形貌的三元材料。用粉碎机破碎得到粉末状材料。

97.将粉末状材料与去离子水按照1:2的比例水洗,后进行过滤干燥,烘干温度为80℃,烘干时间为15h,得到烘干材料。

98.将烘干材料与0.5%的纳米氧化铝以200r/min的转速球磨混合1h,在50%的氧气气氛炉中,于800℃进行烧结15h,得到高镍三元正极材料,经bet测试其比表面积为0.9m2/g。

99.将上述制备的正极材料组装成cr2032型纽扣电池,然后在25℃,3.0-4.3v、0.1c充放电倍率下进行测试,测试该电池的首次放电容量为199.0mah/g,其循环性能图如图3所示。

100.实施例4

101.将32.00g小颗粒(中位粒径4.5μm)前驱体ni

0.83

co

0.10

mn

0.07 (oh)2与15.347g氢氧化锂加入球磨罐中,另外加入0.0707g 氧化镁,在200r/min的转速下球磨混合2h,得到混合物。

102.将得到的混合物置于80%氧气气氛炉炉中,以5℃/min的升温速率升至880℃,在880℃下恒温烧结13h,自然降温,得到单晶形貌的三元材料。用粉碎机破碎得到粉末状材料。

103.将粉末状材料与去离子水按照1:2的比例水洗,后进行过滤干燥,烘干温度为80℃,烘干时间为15h,得到烘干材料。

104.将烘干材料与0.5%的纳米氧化铝以200r/min的转速球磨混合1h,在80%的氧气气氛炉中,于750℃进行烧结15h,得到高镍三元正极材料,经bet测试其比表面积为1.0m2/g。

105.将上述制备的正极材料组装成cr2032型纽扣电池,然后在25℃,3.0-4.5v、0.1c充放电倍率下进行测试,测试该电池的首次放电容量为209.7mah/g,其充放电曲线如图4所示。

106.实施例5

107.将32.00g小颗粒(中位粒径4.6μm)前驱体ni

0.85

co

0.08

mn

0.07 (oh)2与15.0002g氢氧化锂加入球磨罐中,另外加入0.0691g 氧化镁、0.0597g氧化硼在200r/min的转速下球磨混合2h,得到混合物。

108.将得到的混合物置于90%氧气气氛炉炉中,以5℃/min的升温速率升至890℃,在890℃下恒温烧结13h,自然降温,得到单晶形貌的三元材料。用粉碎机破碎得到粉末状材料。

109.将粉末状材料与去离子水按照1:2的比例水洗,后进行过滤干燥,烘干温度为80℃,烘干时间为15h,得到烘干材料。

110.将烘干材料与0.5%的纳米氧化铝以200r/min的转速球磨混合1h,在80%的氧气气氛炉中,于720℃进行烧结15h,得到高镍三元正极材料,经bet测试其比表面积为0.8m2/g。

111.将上述制备的正极材料组装成cr2032型纽扣电池,然后在25℃,3.0-4.3v、0.1c充放电倍率下进行测试,测试该电池的首次放电容量为211.5mah/g。

112.实施例6

113.将32.00g小颗粒(中位粒径4.4μm)前驱体ni

0.90

co

0.05

mn

0.05 (oh)2与14.328g氢氧化锂加入球磨罐中,另外加入0.2017g 氧化锆、0.0220g氧化镁在200r/min的转速下球磨混合2h,得到混合物。

114.将得到的混合物置于95%氧气气氛炉炉中,以5℃/min的升温速率升至870℃,在870℃下恒温烧结13h,自然降温,得到单晶形貌的三元材料。用粉碎机破碎得到粉末状材料。

115.将粉末状材料与去离子水按照1:2的比例水洗,后进行过滤干燥,烘干温度为80℃,烘干时间为15h,得到烘干材料。

116.将烘干材料与0.5%的纳米氧化铝以200r/min的转速球磨混合1h,在50%的氧气气氛炉中,于720℃进行烧结15h,得到单晶正极材料,经bet测试其比表面积为0.6m2/g。

117.将上述制备的正极材料组装成cr2032型纽扣电池,然后在25℃,3.0-4.3v、0.1c充放电倍率下进行测试,测试该电池的首次放电容量为213.2mah/g。

118.实验例

119.实验例1sem测试

120.对实施例1制得的正极材料进行扫描电镜测试,测试结果如图1和图2所示,图2为对正极材料的放大照片。

121.由图1和图2可以看出,本发明制得的三元正极材料粒径均一,且粒径较小,粒径范围在1~8μm之间。

122.实验例2循环性能测试

123.将实施例3制得的三元正极材料组装成cr2032型纽扣电池,并对其进行循环性能测试,测试条件为:25℃,3.0-4.5v、1c 充放电倍率。测试结果如图3所示。

124.由图3可以看出,在循环50圈后,实施例3制得三元正极材料的循环保持率仍保持在96%以上,说明本发明所述三元正极材料具有较高的循环保持率。

125.实验例3放电比容量测试

126.将实施例4制得的三元正极材料组装成cr2032型纽扣电池,并对其进行循环性能测试,测试条件为:25℃,3.0-4.5v、0.1c 充放电倍率。测试结果如图4所示。

127.从图4中可以看出,实施例4制得的三元正极材料在25℃, 3.0-4.5v、0.1c条件下的首次放电比容量为210mah/g。

128.以上结合具体实施方式和范例性实例对本发明进行了详细说明,不过这些说明并不能理解为对本发明的限制。本领域技术人员理解,在不偏离本发明精神和范围的情况下,可以对本发明技术方案及其实施方式进行多种等价替换、修饰或改进,这些均落入本发明的范围内。本发明的保护范围以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1