一种太阳能电池制备方法及太阳能电池片与流程

1.本发明涉及太阳能电池加工技术领域,尤其涉及一种太阳能电池制备方法及太阳能电池片。

背景技术:

2.光伏技术的发展推动着与太阳能电池串相关产业的不断壮大,对太阳能电池片的需求也日趋增加。在太阳能电池片的生产过程中,需要将大的电池片进行切割,以形成需要的电池片尺寸。

3.目前,通常采用激光划片的方式对太阳能电池片进行切割,其存在以下问题:切割线处的热影响区较大,影响电池片的发电效率;存在切割沟槽,切割沟槽导致的槽体损失,导致电池片的发电面积减小;切割沟槽处存在微裂纹,易产生隐裂。

4.因此,设计一种新的电池片制备或切割加工方法意义重大。

技术实现要素:

5.为了解决现有技术的不足,本发明的主要目的在于提供一种太阳能电池制备方法及太阳能电池片,能够使得制出的太阳能电池片的断面整齐,没有微裂纹和切割沟槽,且无热影响区。

6.为了实现上述目的,本发明的技术方案如下:

7.一种太阳能电池制备方法,在硅片切割并且去除损伤层后,及在硅片表面制绒前,通过聚焦激光束在硅片内部聚焦扫描,以使得在硅片内部沿激光焦点扫描方向形成改质层及孔洞。

8.可选地,包括以下步骤:

9.s1、硅片切割、去除损伤层;

10.s2、通过聚焦激光束在硅片内部聚焦扫描,使得在硅片内部沿激光焦点扫描方向形成改质层及孔洞;

11.s3、在硅片表面制绒、制备pn结,对硅片的周边表面进行边缘刻蚀、清洗;

12.s4、在硅片表面沉积减反射层;

13.s5、在硅片上制备电极,使硅片制成电池片;

14.s6、对电池片进行测试。

15.可选地,还包括以下步骤:

16.s7、电池片切割,通过热裂激光聚焦后沿所述改质层扫描,使所述电池片沿所述改质层裂开。

17.可选地,s2中,所述聚焦激光束采用1046

‑

1342nm脉冲激光器、纳秒激光器或皮秒激光器中的任一种。

18.可选地,s2中,所述聚焦激光束扫描的次数根据所需要的改质层厚度进行选择。

19.可选地,s2中,所述聚焦激光束扫描的次数为一道或多道。

20.可选地,s7中,所述热裂激光采用1050

‑

1090nm连续激光器或900

‑

950nm半导体激光器。

21.可选地,所述热裂激光的聚焦光斑的直径为1

‑

2mm。

22.可选地,s5中,电极采用丝网印刷法制备,然后通过共烧使电极形成欧姆接触。

23.本发明还提供了一种太阳能电池片,采用如前所述的太阳能电池制备方法制备切割。

24.本发明提供的一种太阳能电池制备方法,其制备过程中,在硅片切割并且去除损伤层后,通过聚焦激光束在硅片内部聚焦扫描,以使得在硅片内部沿激光焦点扫描方向形成改质层及孔洞。即,在太阳能电池片的硅片制备过程中,增加激光隐形切割工艺,以在硅片的内部预制出改质层及孔洞;待硅片制成大的电池片(此处所指的大的电池片,即为一个完整的硅圆制备出的、未经过切割的电池片),即可以通过热裂的方式进行激光扫描,使得改质层及孔洞处在热应力作用下裂开,完成电池片的切割。

25.本发明提供的一种太阳能电池制备方法,创造性地将一个完整的激光隐形切割工艺分成两个不同的工序:即预制出改质层及孔洞的工序和热裂工序。将预制出改质层及孔洞的工序提前至硅片切割并且去除损伤层后,将热裂工序置于完整电池片的制备工艺完成(此处的制备工艺完成未包括电池片的切割)后,从而使得能够避免传统的电池片切割工艺导致的切割沟槽和热影响区导致的一系列问题。

附图说明

26.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

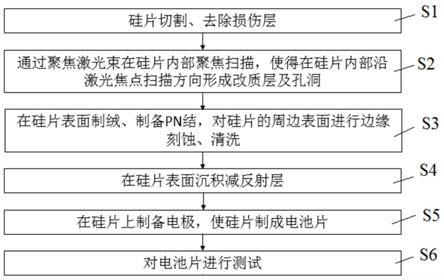

27.图1是本发明实施例提供的一种太阳能电池制备方法的流程示意图;

28.图2是本发明实施例提供的一种太阳能电池制备方法的流程示意图;

29.图3是根据图1所示的太阳能电池制备方法的硅片进行制备改质层的结构示意图;

30.图4是根据图1所示的太阳能电池制备方法的硅片的内部预制备出改质层的结构示意图;

31.图5是根据图1所示的太阳能电池制备方法的硅片的内部预制备出改质层的侧视示意图;

32.图6是根据图1所示的太阳能电池制备方法的硅片的内部的改质层及孔洞的结构示意图。

具体实施方式

33.为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

34.本发明的发明人发现:传统的太阳能电池片进行切割时,不可避免地会产生切割

沟槽,切割沟槽导致的槽体损失,导致电池片的发电面积减小;而且在切割沟槽的两侧会形成热影响区,影响电池片的发电效率;切割沟槽处存在微裂纹,易产生隐裂。发明人经过大量试验,发现将切割工序设于电池片的制备工序前,可以有效地避免切割时产生的热影响区等问题。基于此,提出了本发明的技术方案。

35.如图1

‑

6所示,本发明提供的太阳能电池制备方法,在太阳能电池片的制备过过程中,增加制备改质层的工序。即在硅片1切割并且去除损伤层后,及在硅片表面制绒前,通过聚焦激光束2在硅片1内部聚焦扫描,以使得在硅片1内部沿激光焦点扫描方向形成改质层11及孔洞12。

36.具体地,如图1所示,本发明提供的太阳能电池制备方法,包括以下步骤:

37.s1、硅片1切割、去除损伤层;

38.s2、通过聚焦激光束2在硅片1内部聚焦扫描,使得在硅片1内部沿激光焦点扫描方向形成改质层11及孔洞12;

39.s3、在硅片1表面制绒、制备pn结,对硅片1的周边表面进行边缘刻蚀、清洗;

40.s4、在硅片1表面沉积减反射层;

41.s5、在硅片1上制备电极,使硅片制成电池片;

42.s6、对电池片进行测试。

43.其中,s1、s3、s4、s5、s6均为现有技术中的本领域技术人员所熟知的太阳能电池片的制备工艺。例如,s1中,硅片1切割为:将硅锭切割成硅片。去除损伤层为:通过碱或酸腐蚀,去除硅片1在切割过程出现的大量表面缺陷。s3中,在硅片1表面制绒为:通过酸或碱腐蚀,使硅片1表面凸凹不平,变得粗糙,形成漫反射,减少直射到硅片1表面的太阳能的损失;制备pn结为:通过扩散方法形成pn结;对硅片1的周边表面进行边缘刻蚀、清洗,是由于硅片1在制备pn结的扩散工序过程中,在硅片1的周边表面也形成了扩散层。周边扩散层使电池的上下电极形成短路环,须将周边扩散层除去。s4中,在硅片1表面沉积减反射层;减反射层用于减少太阳光在电池片表面反射。s5、在硅片1上制备电极,使硅片制成电池片,电极采用丝网印刷法制备,然后通过共烧使电极形成欧姆接触。即,采用丝网印刷法,通过专用于电池片制备的印刷机和模版将银浆铝浆(银铝浆)印刷在太阳电池的正背面,以形成正负电极引线,然后,进行烧结工序,使得共烧形成金属接触,即形成上下电极的欧姆接触,使硅片1制成硅电池片。s6、对电池片进行测试,即对制成的电池片经过测试分档进行归类。关于s1、s3、s4、s5、s6的更详细工艺,在此不再一一赘述。

44.本发明提供的太阳能电池制备方法,特别地,在s1、s3之间增加了激光隐形切割工艺的部分工序。即,将激光隐形切割工艺分为两个单独的工序s2和s7。其中,s2、通过聚焦激光束2在硅片1内部聚焦扫描,使得在硅片1内部沿激光焦点扫描方向形成改质层11及孔洞12。s7、通过热裂激光聚焦后沿改质层11扫描,使电池片沿改质层11裂开。

45.具体地,s2中,通过聚焦激光束2在硅片1内部聚焦扫描,使得在硅片1内部沿激光焦点扫描方向形成改质层11及孔洞12时,聚焦激光束2采用1046

‑

1342nm脉冲激光器、纳秒激光器或皮秒激光器中的任一种。聚焦激光束2为超短脉冲激光,其具有对材料的穿透性,激光透过材料表面在材料内部聚焦,焦点位置的材料在高密度能量作用下发生改性并产生微小孔洞。这种改性具有足够的穿透深度,不会破坏硅片1的表面,且不会产生粉屑。当然地,还可以采用激光隐形切割工艺中常用的其他激光器或激光束。

46.通过聚焦激光束2在硅片1内部聚焦扫描时,聚焦激光束2扫描的次数可以为一道或多道。聚焦激光束扫描的次数根据所需要的改质层11的厚度进行选择,并与改质层11的厚度呈正比关系。

47.如图3

‑

图6所示,即为硅片1经聚焦激光束2扫描的示意图,聚焦激光束2在硅片1内部聚焦。在硅片1内部沿激光焦点扫描方向形成一条改质层11及孔洞12。改质层11及孔洞12并不仅限于一条,可以是根据需要进行选择,例如呈网格状分布的改质层11及孔洞12等等。改质层11及孔洞12位于硅片1内部,不影响后面的电池片制备工序,且不会对制成的电池片的发电效率、发电面积造成影响。

48.本发明提供的太阳能电池制备方法,其包括步骤s1

‑

s6,即可制得未经切割的太阳能电池片。该太阳能电池片可以如现有的制备工艺(包括步骤s1、s3、s4、s5、s6)制备的太阳能电池片具有相同的功能和效果。区别在于,本发明提供的太阳能电池制备方法,制备出的太阳能电池片的内部具有根据需要预设形状的改质层11及孔洞12。由于改质层11及孔洞12的产生位于电池片的表面制绒和扩散制pn结之前,因此,改质层11及孔洞12的存在并不影响制备出的太阳能电池片的发电效率的发电面积。

49.在另一个实施例中,本发明提供的太阳能电池制备方法,其包括步骤s1

‑

s7,即在制备出未经切割的太阳能电池片后,在增加热裂工艺,通过热裂激光聚焦后沿改质层11扫描,使电池片沿改质层11裂开,使得电池片被切割成需要的大小尺寸。其中,热裂激光采用1050

‑

1090nm连续激光器或900

‑

950nm半导体激光器。热裂激光的聚焦光斑的直径为1

‑

2mm。热裂激光的能量密度较小,且热裂激光的聚焦光斑处的温度较低(相对于现有技术中的激光划片工艺),因此,不会在电池片的表面产生热影响区。

50.本发明提供的一种太阳能电池制备方法,其制备过程中,在硅片切割并且去除损伤层后,通过聚焦激光束在硅片内部聚焦扫描,以使得在硅片内部沿激光焦点扫描方向形成改质层及孔洞。即,在太阳能电池片的硅片制备过程中,增加激光隐形切割工艺,以在硅片的内部预制出改质层及孔洞;待硅片制成大的电池片,即可以通过热裂的方式进行激光扫描,使得改质层及孔洞处在热应力作用下裂开,完成电池片的切割。

51.本发明提供的一种太阳能电池制备方法,创造性地将一个完整的激光隐形切割工艺分成两个不同的工序:即预制出改质层及孔洞的工序和热裂工序。将预制出改质层及孔洞的工序提前至硅片切割并且去除损伤层后,将热裂工序置于完整电池片的制备工艺完成(此处的制备工艺完成未包括电池片的切割)后,从而使得能够避免传统的电池片切割工艺或者在制成电池片后再采用激光隐形切割工艺切割电池片时导致的切割沟槽和热影响区导致的一系列问题。

52.本发明提供的太阳能电池制备方法,通过s7的热裂工艺进行裂片后,其具有以下优点:

53.1、断面整齐,没有微裂纹,不会产生隐裂,抗弯强度高。

54.2、无粉尘污染。

55.3、无槽损,没有切割沟槽,不会导致电池有效发电面积减少。

56.4、没有热影响区,电池片不会因为热损降低发电效率。

57.本发明还提供了一种太阳能电池片,采用如前所述的太阳能电池制备方法制备并切割而成。即,本发明还提供了一种太阳能电池片,其内部具有预设形状的改质层及孔洞。

预设形状可以是条状、网格状等等。

58.本发明提供的一种太阳能电池片,其内部的改质层及孔洞可以使得该太阳能电池片,仅通过较低温度的热裂激光扫描,即可实现热裂裂片,简化了裂片工艺,而且裂片后具有断面整齐,没有微裂纹、无槽损、没有热影响区的优点。

59.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1