一种锂离子电池用隔膜及其制备方法与流程

1.本发明涉及锂电池领域,具体涉及一种锂离子电池用隔膜及其制备方法。

背景技术:

2.锂离子电池隔膜是锂离子电池的重要组成部分,它置于电池正负极之间,既能阻隔正极和负极的活性物质直接接触引起的短路又能吸附电解液,传输锂离子。隔膜对于电池的安全性能、循环性能、以及电池的内阻、充放电性能等起到至关重要的作用。现在传统的电池隔膜以聚烯烃隔膜为主,pp或pe。此类隔膜虽然有一定的机械稳定性和化学稳定性,在一定温度下会发生闭孔,防止锂离子电池进一步短路,但是仍然不能达到理想的要求。锂离子电池在充放电的循环过程中,产生的锂枝晶可能会刺穿隔膜,引起短路,影响安全性能。另外,聚烯烃膜表面能较低,与电解液的润湿性较差,在锂电池中不能与电解液完全浸润,增加了电池的内阻,影响电池的循环性能。

3.为了改善聚烯烃膜的不足,近年来,学者们对锂离子隔膜表面进行改性,进行了广泛的研究和开发,发现,最为行之有效的方法是在隔膜表面涂一层无机陶瓷涂层。无机陶瓷涂层可以减小隔膜的热收缩率,提高隔膜的耐热性,同时还能增加隔膜的吸液性,对锂电池性能的改善起到了很大的积极作用。但是不可避免的是不论是无机陶瓷涂层本身,还是起到粘接作用的粘接剂都会增加隔膜的阻抗,增大电池的内阻,限制的电池的循环寿命。

4.有鉴于此,确有必要提供一种解决上述问题的技术方案。

技术实现要素:

5.本发明的一目的在于:提供一种锂离子电池用隔膜,本发明的隔膜在保证其性能的同时,降低了锂离子电池的内阻,提升了电池的循环性能。

6.为了实现上述目的,本发明采用以下技术方案:

7.一种锂离子电池用隔膜,包括:

8.基膜层;

9.陶瓷层,由水性陶瓷浆料涂覆而成,涂覆于所述基膜层的至少一面;所述水性陶瓷浆料包括陶瓷材料和第一水性粘结剂;

10.粘结层,由水性粘结层浆料涂覆而成,设置于所述隔膜的最外侧;所述水性粘结层浆料包括聚合物粒子和第二水性粘结剂;

11.其中,所述第一水性粘结剂和/或所述第二水性粘结剂为聚合物锂盐。

12.优选的,所述聚合物锂盐选自式(a)、式(b)、式(c)和式(d)中的至少一种;

[0013][0014]

其中,r1‑

r5为各自独立的选自c1‑

20

烷基、c1‑

10

烷氧基。

[0015]

优选的,所述水性陶瓷浆料还包括分散剂、增稠剂、润湿剂和去离子水;按重量份计,所述陶瓷材料30~60份;所述第一水性粘结剂1~6份、所述分散剂0~1.5份、所述增稠剂0.1~2.5份、所述润湿剂0~0.1份、所述去离子水45~75份。

[0016]

优选的,所述陶瓷材料为二氧化硅、三氧化二铝、二氧化锆、氢氧化镁、氧化钙、勃姆石、二氧化钛和硫酸钡中的至少一种;所述分散剂为非离子型分散剂,所述非离子型分散剂包括为聚乙二醇、聚乙烯醇、聚氧化乙烯、聚乙烯吡咯烷酮、多支链醇改性表面活性剂中的至少一种;所述润湿剂为聚醚硅氧烷共聚物、吐温

‑

90、氟代烷基乙氧基醇醚、脂肪醇聚氧乙烯醚、丁基萘磺酸钠、羟乙基磺酸钠、十二烷基磺酸钠中的至少一种。

[0017]

优选的,所述水性粘结层浆料还包括增稠剂、消泡剂和去离子水;按重量份计,所述聚合物粒子5~20份、所述第二水性粘结剂0.5~3份、所述增稠剂0.01~1份、所述消泡剂0.005~0.025份、所述去离子水70~95份。

[0018]

优选的,所述聚合物粒子为甲基丙烯酸甲酯

‑

甲基丙烯酸的共聚物、甲基丙烯酸甲酯

‑

乙基丙烯酸的共聚物、甲基丙烯酸甲酯

‑

甲基丙烯酸乙酯的共聚物、甲基丙烯酸甲酯

‑

甲基丙烯酸丁酯或甲基丙烯酸甲酯

‑

苯乙烯的共聚物中的任意一种;所述消泡剂为聚醚类乳化硅油、高碳醇脂肪酸酯复合物、聚氧乙烯聚氧丙烯季戊四醇醚、聚氧乙烯聚氧丙醇胺醚和聚氧丙烯甘油醚中的至少一种。

[0019]

优选的,所述增稠剂为羧甲基纤维素锂、海藻酸锂、羧甲基纤维素钠、海藻酸钠中

的至少一种。

[0020]

优选的,所述陶瓷层的涂覆厚度为0.3~5μm,面密度为0.1~6g/m2;所述粘结层的涂覆厚度为0.3~3μm,面密度为0.05~0.5g/m2。

[0021]

本发明的另一目的在于,提供一种锂离子电池用隔膜的制备方法,包括以下步骤:

[0022]

配制水性陶瓷浆料,所述水性陶瓷浆料包括陶瓷材料和第一水性粘结剂;然后将所述水性陶瓷浆料涂覆于基膜层至少一表面,烘干,制成陶瓷层;

[0023]

配制水性粘结层浆料,所述水性粘结层浆料包括聚合物粒子和第二水性粘结剂;然后将所述水性粘结层浆料涂覆于隔膜的最外侧,烘干,制成粘结层;其中,所述第一水性粘结剂和/或所述第二水性粘结剂为聚合物锂盐;

[0024]

完成隔膜的制备。

[0025]

优选的,所述水性陶瓷浆料包括按重量份计的30~60份陶瓷材料、1~6份聚合物锂盐、0~1.5份分散剂、0.1~2.5份增稠剂、0~0.1份润湿剂和45~75份去离子水制成;所述水性粘结层浆料包括按重量份计的5~20份聚合物粒子、0.5~3份聚合物锂盐、0.01~1份增稠剂、0.005~0.025份消泡剂、70~95份去离子水。

[0026]

相比于现有技术,本发明的有益效果在于:本发明提供的隔膜,在陶瓷层和粘结层中均采用聚合物锂盐作为水性粘结剂,不仅提高了涂层与基膜层之间的粘接性,且由于在涂层中引入了li

+

,使得涂层具有更高的极性和离子电导性,增加了隔膜的离子电导率,提供了电池的低温性能和循环寿命。同时,本发明的隔膜以水性溶剂代替了有机溶剂,具有环境友好、成本低、工艺简单,便于连续化生产的优点。

附图说明

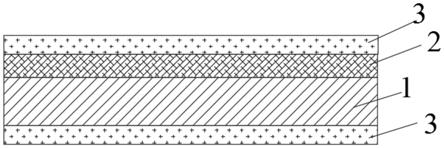

[0027]

图1为本发明隔膜的结构示意图。

[0028]

图中:1

‑

基膜层;2

‑

陶瓷层;3

‑

粘结层。

具体实施方式

[0029]

为使本发明的技术方案和优点更加清楚,下面将结合具体实施方式和说明书附图,对本发明及其有益效果作进一步详细的描述,但本发明的实施方式不限于此。

[0030]

在本发明的描述中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

[0031]

本发明使用到的标准零件均可以从市场上购买,异形件根据说明书的和附图的记载均可以进行订制,各个零件的具体连接方式均采用现有技术中成熟的螺栓、铆钉、焊接等常规手段,机械、零件和设备均采用现有技术中,常规的型号,加上电路连接采用现有技术中常规的连接方式,在此不再详述。

[0032]

如图1所示,一种锂离子电池用隔膜,包括基膜层1、陶瓷层2和粘结层3;陶瓷层2由水性陶瓷浆料涂覆而成,涂覆于基膜层1的至少一面;水性陶瓷浆料包括陶瓷材料和第一水性粘结剂;粘结层3由水性粘结层3浆料涂覆而成,设置于隔膜的最外侧;水性粘结层3浆料

包括聚合物粒子和第二水性粘结剂;其中,第一水性粘结剂和/或第二水性粘结剂为聚合物锂盐。

[0033]

进一步地,聚合物锂盐选自式(a)、式(b)、式(c)和式(d)中的至少一种;

[0034][0035][0036]

其中,r1‑

r5为各自独立的选自c1‑

20

烷基、c1‑

10

烷氧基。

[0037]

进一步地,水性陶瓷浆料还包括分散剂、增稠剂、润湿剂和去离子水;按重量份计,陶瓷材料30~60份;第一水性粘结剂1~6份、分散剂0~1.5份、增稠剂0.1~2.5份、润湿剂0~0.1份、去离子水45~75份。

[0038]

进一步地,陶瓷材料为二氧化硅、三氧化二铝、二氧化锆、氢氧化镁、氧化钙、勃姆石、二氧化钛和硫酸钡中的至少一种;分散剂为非离子型分散剂,非离子型分散剂包括为聚乙二醇、聚乙烯醇、聚氧化乙烯、聚乙烯吡咯烷酮、多支链醇改性表面活性剂中的至少一种;润湿剂为聚醚硅氧烷共聚物、吐温

‑

90、氟代烷基乙氧基醇醚、脂肪醇聚氧乙烯醚、丁基萘磺酸钠、羟乙基磺酸钠、十二烷基磺酸钠中的至少一种。

[0039]

进一步地,水性粘结层3浆料还包括增稠剂、消泡剂和去离子水;按重量份计,聚合物粒子5~20份、第二水性粘结剂0.5~3份、增稠剂0.01~1份、消泡剂0.005~0.025份、去离子水70~95份。

[0040]

进一步地,聚合物粒子为甲基丙烯酸甲酯

‑

甲基丙烯酸的共聚物、甲基丙烯酸甲酯

‑

乙基丙烯酸的共聚物、甲基丙烯酸甲酯

‑

甲基丙烯酸乙酯的共聚物、甲基丙烯酸甲酯

‑

甲基丙烯酸丁酯或甲基丙烯酸甲酯

‑

苯乙烯的共聚物中的任意一种;消泡剂为聚醚类乳化硅

油、高碳醇脂肪酸酯复合物、聚氧乙烯聚氧丙烯季戊四醇醚、聚氧乙烯聚氧丙醇胺醚和聚氧丙烯甘油醚中的至少一种。

[0041]

进一步地,增稠剂为羧甲基纤维素锂、海藻酸锂、羧甲基纤维素钠、海藻酸钠中的至少一种。

[0042]

进一步地,陶瓷层2的涂覆厚度为0.3~5μm,面密度为0.1~6g/m2;粘结层3的涂覆厚度为0.3~3μm,面密度为0.05~0.5g/m2。

[0043]

本发明隔膜的具体制备方法包括以下步骤:

[0044]

按重量份计,将30~60份陶瓷材料、1~6份聚合物锂盐、0~1.5份分散剂、0.1~2.5份增稠剂、0~0.1份润湿剂和45~75份去离子水混合搅拌分散10~150min,得到水性陶瓷浆料,然后将所述水性陶瓷浆料涂覆于基膜层1至少一表面,烘干,制成陶瓷层2;

[0045]

按重量份计,将5~20份聚合物粒子、0.5~3份聚合物锂盐、0.01~1份增稠剂、0.005~0.025份消泡剂、70~95份去离子水混合搅拌分散10~120min,得到水性粘结层3浆料,然后将水性粘结层3浆料涂覆于隔膜的最外侧,烘干,制成粘结层3;完成隔膜的制备。

[0046]

将上述得到的隔膜进行制备锂离子电池。

[0047]

实施例1

[0048]

一种锂离子电池,包括正极片、负极片以及间隔设置于正极和负极之间的隔膜,所述隔膜为本发明所述锂离子电池用隔膜。本实施例中正极片的活性材料为钴酸锂,负极片的活性材料为人造石墨,通过依次完成正、负极材料浆料搅拌、涂布、辊压、分条、卷绕和顶封工序,组装成软包锂电池,然后将软包锂电池置于80℃真空烘箱中烘烤12~24h;当裸电芯负极片的混合水含量<150ppm时,对软包锂电池进行自动注液、高温静置、负压化成、密封焊接、分容、检测等工序,最后获得软包锂离子电池。

[0049]

其中,隔膜的具体的制备方法如下:

[0050]

(a)制备水性陶瓷浆料:向62份去离子水中加入38份氧化铝、0.13份聚乙二醇、0.69份海藻酸锂、2.91份聚合物锂盐a、0.025份羟乙基磺酸钠,低速搅拌、分散2h,得到耐高温的水性陶瓷浆料;

[0051]

(b)制备水性粘结层3浆料:向85份去离子水中加入11份聚甲基丙烯酸甲酯

‑

聚苯乙烯共聚合物粒子、0.05份海藻酸锂、1.5份聚合物锂盐a、0.01份聚醚类乳化硅油消泡剂,混合搅拌60min,得到水性粘结层3浆料;

[0052]

聚合物锂盐a的结构如下所示:

[0053]

其中,r1、r2均为

‑

c2h5;

[0054]

(c)涂布:通过凹版涂布方式将步骤a中制得的水性陶瓷浆料涂布于7μm聚乙烯微孔膜的一侧,得到陶瓷涂层半成品隔膜;接着通过凹版辊涂布方式将步骤b中制得的水性粘结层3浆料涂布于上述陶瓷涂层半成品隔膜的两侧,最终得到涂覆水性陶瓷层2和水性粘结层3的复合隔膜。所得复合隔膜中,陶瓷层2的厚度为2μm,粘结层3的单层厚度为0.5μm。

[0055]

实施例2

[0056]

与实施例1不同的是隔膜的的制备。本实施例隔膜的具体制备方法如下:

[0057]

(a)制备水性陶瓷浆料:向62份去离子水中加入38份氧化铝、0.13份聚乙二醇、0.69份海藻酸锂、2.91份聚合物锂盐a、0.025份羟乙基磺酸钠,低速搅拌、分散2h,得到耐高温的水性陶瓷浆料;

[0058]

(b)制备水性粘结层3浆料:向87份去离子水中加入12份聚甲基丙烯酸甲酯

‑

聚苯乙烯共聚合物粒子、0.06份羧甲基纤维素锂、1.3份聚合物锂盐b、0.01份聚醚类乳化硅油消泡剂,混合搅拌60min,得到水性粘结层3浆料;

[0059]

聚合物锂盐a、b的结构如下所示:

[0060][0061]

其中,r1、r2均为

‑

c2h5;r3、r4均为

‑

ch3。

[0062]

其余同实施例1,这里不再赘述。

[0063]

实施例3

[0064]

与实施例1不同的是隔膜的的制备。本实施例隔膜的具体制备方法如下:

[0065]

(a)制备水性陶瓷浆料:向63份去离子水中加入37.5份氧化铝、0.69份羧甲基纤维素锂、2.98份聚合物锂盐b,低速搅拌、分散2h,得到耐高温的水性陶瓷浆料;

[0066]

(b)制备水性粘结层3浆料:向87份去离子水中加入12份聚甲基丙烯酸甲酯

‑

聚苯乙烯共聚合物粒子、0.06份羧甲基纤维素锂、1.3份聚合物锂盐b、0.01份聚醚类乳化硅油消泡剂,混合搅拌60min,得到水性粘结层3浆料;

[0067]

聚合物锂盐b的结构如下所示:

[0068]

其中,r1、r2均为

‑

c2h5;r3、r4均为

‑

ch3。

[0069]

其余同实施例1,这里不再赘述。

[0070]

实施例4

[0071]

与实施例1不同的是隔膜的的制备。本实施例隔膜的具体制备方法如下:

[0072]

(a)制备水性陶瓷浆料:向63份去离子水中加入37.5份氧化铝、0.69份羧甲基纤维素锂、2.98份聚合物锂盐b,低速搅拌、分散2h,得到耐高温的水性陶瓷浆料;

[0073]

(b)制备水性粘结层3浆料:向84份去离子水中加入12份聚甲基丙烯酸甲酯

‑

聚苯乙烯共聚合物粒子、0.05份羧甲基纤维素钠、1.7份聚合物锂盐c、0.01份聚醚类乳化硅油消泡剂,混合搅拌60min,得到水性粘结层3浆料;

[0074]

聚合物锂盐c的结构如下所示:

[0075][0076]

其中,r1、r2均为

‑

c2h5;r3、r4均为

‑

ch3。

[0077]

其余同实施例1,这里不再赘述。

[0078]

实施例5

[0079]

与实施例1不同的是隔膜的的制备。本实施例隔膜的具体制备方法如下:

[0080]

(a)制备水性陶瓷浆料:向65份去离子水中加入35份氧化铝、0.75份羧甲基纤维素钠、2.8份聚合物锂盐c,低速搅拌、分散2h,得到耐高温的水性陶瓷浆料;

[0081]

(b)制备水性粘结层3浆料:向84份去离子水中加入12份聚甲基丙烯酸甲酯

‑

聚苯乙烯共聚合物粒子、0.05份羧甲基纤维素钠、1.7份聚合物锂盐c、0.01份聚醚类乳化硅油消泡剂,混合搅拌60min,得到水性粘结层3浆料;

[0082]

聚合物锂盐c的结构如下所示:

[0083]

其中,r3、r4均为

‑

ch3。

[0084]

其余同实施例1,这里不再赘述。

[0085]

实施例6

[0086]

与实施例1不同的是隔膜的的制备。本实施例隔膜的具体制备方法如下:

[0087]

(a)制备水性陶瓷浆料:向65份去离子水中加入35份氧化铝、0.75份羧甲基纤维素钠、2.8份聚合物锂盐c,低速搅拌、分散2h,得到耐高温的水性陶瓷浆料;

[0088]

(b)制备水性粘结层3浆料:向85份去离子水中加入13份聚甲基丙烯酸甲酯

‑

聚苯乙烯共聚合物粒子、0.17份海藻酸锂、1.9份聚合物锂盐d、0.01份聚醚类乳化硅油消泡剂,混合搅拌60min,得到水性粘结层3浆料;

[0089]

聚合物锂盐c、d的结构如下所示:

[0090][0091]

其中,r3、r4均为

‑

ch3;r1、r2、r5均为

‑

c2h5。

[0092]

其余同实施例1,这里不再赘述。

[0093]

实施例7

[0094]

与实施例1不同的是隔膜的的制备。本实施例隔膜的具体制备方法如下:

[0095]

(a)制备水性陶瓷浆料:向66份去离子水中加入38份氧化铝、0.78份海藻酸锂、2.5份聚合物锂盐d,低速搅拌、分散2h,得到耐高温的水性陶瓷浆料;

[0096]

(b)制备水性粘结层3浆料:向85份去离子水中加入13份聚甲基丙烯酸甲酯

‑

聚苯乙烯共聚合物粒子、0.17份海藻酸锂、1.9份聚合物锂盐d、0.01份聚醚类乳化硅油消泡剂,混合搅拌60min,得到水性粘结层3浆料;

[0097]

聚合物锂盐d的结构如下所示:

[0098]

其中,r1、r2、r5均为

‑

c2h5。

[0099]

其余同实施例1,这里不再赘述。

[0100]

实施例8

[0101]

与实施例1不同的是隔膜的的制备。本实施例隔膜的具体制备方法如下:

[0102]

(a)制备水性陶瓷浆料:向61份去离子水中加入39份氧化铝、0.69份海藻酸钠、2.5份聚合物锂盐d,低速搅拌、分散2h,得到耐高温的水性陶瓷浆料;

[0103]

(b)制备水性粘结层3浆料:向87份去离子水中加入13份聚甲基丙烯酸甲酯

‑

聚苯乙烯共聚合物粒子、0.19份海藻酸钠、1.8份聚合物锂盐d、0.01份聚醚类乳化硅油消泡剂,混合搅拌60min,得到水性粘结层3浆料;

[0104]

聚合物锂盐d的结构如下所示:

[0105]

其中,r1、r2、r5均为

‑

c2h5。

[0106]

其余同实施例1,这里不再赘述。

[0107]

对比例1

[0108]

与实施例1不同的是:本对比例中水性陶瓷浆料中添加的是聚丙烯酸类粘结剂,增

稠剂为海藻酸钠。

[0109]

其余同实施例1,这里不再赘述。

[0110]

对比例2

[0111]

与实施例1不同的是:本对比例中水性粘结层3浆料中添加的是聚丙烯酸类粘结剂,增稠剂为海藻酸钠。

[0112]

其余同实施例1,这里不再赘述。

[0113]

对比例3

[0114]

与实施例1不同的是:本对比例中水性陶瓷浆料和水性粘结层3浆料中添加的均是聚丙烯酸类粘结剂,增稠剂为海藻酸钠。

[0115]

其余同实施例1,这里不再赘述。

[0116]

性能测试

[0117]

对实施例1

‑

8及对比例1

‑

3制得的隔膜及其电池进行相关性能测试:

[0118]

(1)离子电导率测试:

[0119]

将隔膜放入温度为23

±

2℃的电解液中,保持密封,浸泡2h。将电解液注入电阻测试模具中,并将其与电化学工作站连接,设置测试参数。依次放入1层隔膜,测试其阻抗谱,再放入一层,测试其阻抗谱,直至放入4层,测量出四个阻抗谱图,并从阻抗谱图中分别读取1到4层时的阻值r1、r2、r3和r4。其中σ=d/(r*s)。σ:离子电导率;d:单层隔膜的厚度;r:电阻值;s:试验隔膜面积。

[0120]

(2)常温循环性能测试:在25℃下,将分容后的电池按0.7c恒流恒压充至4.48v,截止电流0.05c,然后按0.5c恒流放电至3.0v,依此循环,充放电500次循环后计算第500周容量保持率,计算公式如下:

[0121]

第500周循环容量保持率(%)=(第300周循环放电容量/首次循环放电容量)

×

100%。

[0122]

(3)低温放电性能测试:在25℃环境条件下,将软包电芯0.5c放电至3.0v,搁置5min;再0.2c充电至4.48v,当电芯电压达到4.48v时,改为4.48v恒压充电,直到充电电流小于或等于给定截止电流0.05c,搁置5min;将满充电芯转移至高低温箱内,设定

‑

20℃,待温箱温度达到后,搁置120min;然后以0.2c放电至终止电压3.0v,搁置5min;再把高低温箱温度调至25℃

±

3℃,待箱子温度达到后,搁置60min;0.2c充电至4.48v,当电芯电压达到4.48v时,改为4.48v恒压充电,直到充电电流小于或等于给定截止电流0.05c;搁置5min;计算

‑

20℃低温放电3.0v容量保持率。计算公式如下:

[0123]

‑

20℃放电3.0v容量保持率(%)=(

‑

20℃放电至3.0v放电容量/25℃放电至3.0v放电容量)

×

100%。

[0124]

(4)倍率性能测试:在25℃环境条件下,将软包电芯0.5c放电至3.0v,搁置5min;再0.2c充电至4.48v,当电芯电压达到4.48v时,改为4.48v恒压充电,直到充电电流小于或等于给定截止电流0.05c,搁置5min,分别测试0.2c、3.0c的放电容量;

[0125]

25℃&3.0c放电容量保持率(%)=(25℃&3.0c放电至3.0v放电容量/25℃&0.2c放电至3.0v放电容量)

×

100%。

[0126]

以上各项性能的测试结果如表1所示:

[0127]

表1

[0128][0129]

由表1中实施例1

‑

8及对比例1

‑

3的测试结果比较可知:

[0130]

从添加本发明所述的粘接剂,隔膜的离子导通性有显著的提高、使用这种隔膜的电池倍率性能和循环性能有显著的提高。

[0131]

综上,本发明在水性涂层中引入聚合物锂盐粘结剂,在基膜上依次涂布陶瓷层2、水性粘结层3,该复合隔膜能提高锂电池的循环性能、低温性能以及倍率性能。

[0132]

根据上述说明书的揭示和教导,本发明所属领域的技术人员还能够对上述实施方式进行变更和修改。因此,本发明并不局限于上述的具体实施方式,凡是本领域技术人员在本发明的基础上所作出的任何显而易见的改进、替换或变型均属于本发明的保护范围。此外,尽管本说明书中使用了一些特定的术语,但这些术语只是为了方便说明,并不对本发明构成任何限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1