宽幅超薄锂箔和用于制备宽幅超薄锂箔的设备的制作方法

[0001]

本实用新型涉及电池制造技术领域,尤其涉及一种用于锂电池的超薄锂箔或锂带的拼接方法和设备。

背景技术:

[0002]

锂电池因其能量密度高,循环寿命长和适用温度范围广的优点而被广泛的应用于航空航天,计算机,移动通讯设备,机器人和电动汽车等领域。随着社会的发展,科技的进步,对于锂电池的能量密度和循环寿命要求越来越高,而目前单纯以石墨为负极的锂离子电池难以满足社会的预期,所以需要开发新型具有更高比容量的正负极材料。对于负极材料而言,进行预锂化工作,可有效提高电池比能量并增加电池寿命。锂金属具有高的比容量(3860mah/g,为石墨负极的10倍)和最低的氧化还原电位(-3.04v vs标准氢电位)。采用金属锂对传统石墨负极进行预锂化处理,一方面可以提高电池的首次库伦效率,增加电池的比能量,另一方可以有效延长电池的循环寿命,这使得锂离子电池将有更广阔的应用领域。

[0003]

常规锂电池负极涂布宽度一般在200-1000mm之间,而生产如此宽幅的金属锂带,尤其是2-100μm的超薄金属锂带极其困难。而使用窄幅锂带对负极进行预锂化时需要复合多条金属锂带才能满足补锂需求,降低了锂电池负极预锂化工艺环节的生产效率。因此,本实用新型提供了一种超薄锂箔/锂带拼接方法,该方法通过将多条超薄锂箔/锂带通过压力复合的方式粘附到新的担载层上,从而实现了将窄幅锂带拼接成宽幅锂带,满足锂离子电池负极预锂化所需的宽度,有效提高负极预锂化的效率。

技术实现要素:

[0004]

本实用新型的目的是提供一种宽幅超薄锂箔及其制备方法和设备,其中将窄幅锂带拼接成宽幅锂带,从而满足锂离子电池负极预锂化对宽幅锂带的需求。

[0005]

本实用新型的目的可以通过以下技术方案实现。

[0006]

本实用新型一方面旨在提供一种宽幅超薄锂箔,所述宽幅超薄锂箔包括担载层和复合于担载层的一个表面上的超薄锂层,所述超薄锂层为具有200-1000mm的宽度、在2-100μm的范围内的均匀厚度、无皱褶和表面缺陷的整层金属锂层。

[0007]

可选的,所述超薄锂层的厚度为50μm以下,例如30微米以下,20微米以下,10微米以下,或4-5微米。

[0008]

可选的,宽幅超薄锂箔(拼接后的超薄锂箔)的厚度可以在5-100μm的范围内,优选10-50μm,更优选10-20μm。

[0009]

可选的,所述担载层选自:聚合物薄膜或由聚合物制备的防粘薄膜:例如高强度薄膜化的聚烯烃(聚乙烯、聚丙烯、聚苯乙烯)、聚脂薄膜等;无机氧化物:例如三氧化二铝;无机导体:例如石墨、碳纳米管、石墨烯;金属集流体:例如铜、铝;所述担载层为单层或多层复合。

[0010]

可选的,所述宽幅超薄锂箔由多条宽度为200mm以下、厚度为100μm以下的窄幅超

薄锂箔拼接、与担载层压力复合而成。

[0011]

可选的,所述窄幅超薄锂箔是带膜支撑的超薄锂箔。

[0012]

可选的,带膜支撑的超薄锂箔中的超薄锂箔具有30微米以下的厚度,例如20微米以下,10微米以下,或4-5微米。

[0013]

可选的,所述带膜支撑的超薄锂箔中的支撑膜为聚合物薄膜或由聚合物制备的防粘薄膜,例如高强度薄膜化的聚烯烃(聚乙烯、聚丙烯、聚苯乙烯)、聚酯薄膜等。

[0014]

可选的,所述超薄锂箔可以是均匀连续的带材,也可以是具有间隔的条状带材。

[0015]

可选的,所述超薄锂箔是非均匀的带材。

[0016]

可选的,带膜支撑的超薄锂箔的原始宽度可以在10-150mm,优选50-150mm的范围内;

[0017]

本实用新型的另一个方面旨在提供一种用于制备宽幅超薄锂箔的设备,所述设备包括:(1)放卷单元,包括:至少两个用于超薄锂箔的放卷组件,所述超薄锂箔是带膜支撑的超薄锂箔;用于实时检测超薄锂箔是否跑偏的放卷检测传感器;对跑偏的超薄锂箔进行纠偏处理以确保放卷后的超薄锂箔边缘/中心整齐一致的放卷纠偏组件;和用于担载层的放卷组件;(2)位于放卷单元下游的辊压单元,包括:轧机;和(3)位于辊压单元下游的收卷单元,包括:至少两个用于支撑膜收卷的收卷组件;和用于拼接后超薄锂箔收卷的收卷组件。

[0018]

可选的,所述收卷单元还包括收卷检测传感器和收卷纠偏组件。

[0019]

可选的,所述纠偏组件的类型是放卷/收卷纠偏或过程纠偏。

[0020]

可选的,所述放卷组件和收卷组件中的至少一个还包括张力控制组件。

[0021]

本实用新型的技术方案至少具有以下优点之一:

[0022]

1、可以将窄幅超薄锂箔变为宽幅超薄锂箔,且宽度范围广;

[0023]

2、工艺简单,适合卷对卷快速生产。

[0024]

3、设备结构简单易行,可以批量快速生产。

附图说明

[0025]

图1是本实用新型的超薄锂箔拼接工艺的一个示意图。

[0026]

图2是图1的俯视图。

[0027]

图3是本实用新型的锂带拼接工艺的一个示意图。

[0028]

图4是图3的俯视图。

[0029]

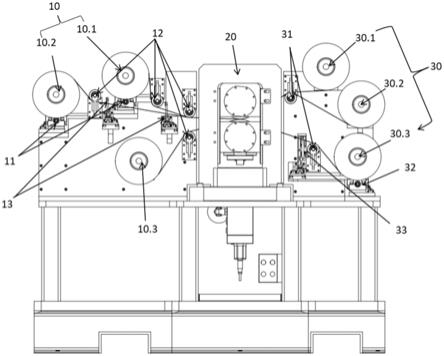

图5是本实用新型的一个拼接设备的主视图。

[0030]

图号说明:

[0031]

pl1 1号带膜支撑的超薄锂箔 pl2 2号带膜支撑的超薄锂箔 p0担载层

[0032]

20轧机 p1支撑膜1 p2支撑膜2 pl拼接后的超薄锂箔

[0033]

l1 1号锂带l2 2号锂带 p.1上侧防粘膜 p.2下侧防粘膜

[0034]

l拼接后的锂带 10放卷组件 11放卷纠偏组件 12放卷支撑辊

[0035]

13放卷检测传感器 30收卷组件 31收卷支撑辊 32收卷纠偏组件

[0036]

33收卷检测传感器

具体实施方式

[0037]

下面对本实用新型的具体实施方式进行描述。应当理解,在不脱离本实用新型的范围或精神的情况下,本领域技术人员能够根据本公开的教导设想其他各种实施方案并能够对其进行修改。因此,以下的具体实施方式不具有限制性意义。

[0038]

在本实用新型的描述中,需要理解的是,术语“上侧”、“下侧”、“1号”、“2号”等,仅是为了便于描述本实用新型和简化描述,因此不能理解为对本实用新型的限制。

[0039]

本实用新型提供了一种超薄锂箔拼接方法,包括:提供至少两条带膜支撑的超薄锂箔,所述带膜支撑的超薄锂箔由支撑膜和超薄锂箔构成,具备裸锂面和与裸锂面相反的裸膜面;将带膜支撑的超薄锂箔放卷后并排平铺,且带膜支撑的超薄锂箔的裸锂面朝向同一面;提供担载层,所述担载层与锂的粘附力需大于支撑膜与锂的粘附力,且所述担载层宽度需大于或等于带膜支撑的超薄锂箔的总宽度;将带膜支撑的超薄锂箔的裸锂面与担载层相对设置,使用轧机进行滚压,从而使多条超薄锂箔从支撑膜上转移到担载层上,实现了超薄锂箔的拼接。

[0040]

下面结合附图描述超薄锂箔拼接方法的具体实施方案。

[0041]

本实施例中以拼接两条带膜支撑的超薄锂箔为例进行描述,在其他实施例中可以拼接两条及以上。本实施例中,选取的带膜支撑的超薄锂箔的宽度为100mm,支撑膜厚度60μm,超薄锂箔厚度为10μm;使用轧机的轧辊直径可以为所述担载层选择10μm厚度的铜箔。

[0042]

参考图1和图2,将1号带膜支撑的超薄锂箔pl1和2号带膜支撑的超薄锂箔pl2分别放置到放卷组件上进行放卷,并保证两条带膜支撑的超薄锂箔(pl1和pl2)并列平铺;使两条带膜支撑的超薄锂箔上的裸锂面均朝向担载层p0侧。如图2所示,平铺开的1号带膜支撑的超薄锂箔pl1和2号带膜支撑的超薄锂箔pl2边缘对齐后与担载层p0一同进入轧机进行辊压。保持轧机辊缝为75-80μm,压力为3-5吨,经过轧机辊压后,1号带膜支撑的超薄锂箔pl1和2号带膜支撑的超薄锂箔pl2上的超薄锂箔已经复合到了担载层p0上。轧机出口端,将1号带膜支撑的超薄锂箔pl1和2号带膜支撑的超薄锂箔pl2与担载层p0分开,超薄锂箔已经粘附到担载层p0上,两条超薄锂箔已经完成拼接,形成了以担载层p0为支撑的新的拼接后的超薄锂箔pl;原带膜支撑的超薄锂箔仅剩余支撑膜p1和p2。

[0043]

经本案发明人大量实验验证,上述拼接方法采用任意辊径的轧机均可以顺利的成功完成超薄锂箔的拼接;采用的轧机辊径越小,所需的轧制压力越小。

[0044]

本实用新型还提供了一种锂带拼接方法,包括:提供至少两条锂带,将锂带放卷后并排平铺;提供防粘层,所述防粘层设置在锂带的两面,且所述防粘层的宽度大于锂带的总宽度;使相邻的锂带保持小于零的间隙进入轧机进行滚压,从而使多条锂带复合成一条锂带,完成锂带的拼接。

[0045]

下面结合附图对锂带拼接方法的具体实施例做详细的说明。

[0046]

本实施例中选择厚度为0.1mm,宽度100mm的锂带;轧机轧辊直径为防粘层选择膜状材料,例如,聚丙烯薄膜。

[0047]

参考图3和图4,将1号锂带l1和2号锂带l2分别放置到放卷组件上进行放卷,并保证两条锂带(l1和l2)并排平铺,且两条锂带具有较小的重合,重合部分(搭接部分)宽度控制在0.2-1mm内。上侧防粘膜p.1和下侧防粘膜p.2分别设置于锂带l1和l2的上方和下方进

行放卷。上侧防粘膜p.1、平铺开的锂带(l1和l2)以及下侧防粘膜p.2共3层一起进入轧机20进行辊压。轧机压力为5-10吨,经过轧机20辊压后,1号锂带l1和2号锂带l2重合部分已经连接为一体,且锂带厚度与两侧未重合部分的锂带厚度一致。轧机20出口端,将上侧防粘膜p.1和下侧防粘膜p.2分别进行卷绕收卷,中间部分拼接后的锂带l已经拼接完成且厚度一致,可以单独进行收卷。

[0048]

在某些实施例中,相邻锂带重合部分的尺寸可以是0.1-10mm,优选0.2-2mm。

[0049]

在某些实施例中,所述防粘层可以是聚合物或无机氧化物,包覆/涂覆在轧辊上,作为轧辊的一部分。

[0050]

在某些实施例中,所述防粘层还可以是酯类,可以包覆/涂覆在轧辊上。

[0051]

本实用新型还提供一种用于拼接的设备,包括:轧机;放卷组件和收卷组件。

[0052]

下面结合附图描述本实用新型的拼接设备的具体实施方案。

[0053]

本实施例中的拼接设备以拼接两条带膜支撑的超薄锂箔为例进行描述。参考图5,拼接设备主要包括放卷组件10,轧机20和收卷组件30。

[0054]

本实施例中,放卷组件10包含两个用于带膜支撑的超薄锂箔放卷的放卷组件10.1和10.2以及用于担载层放卷的放卷组件10.3。可选的,放卷组件10还包括纠偏组件11、放卷支撑辊12和放卷检测传感器13。放卷组件30包含两个用于支撑膜收卷的收卷组件30.1和30.2以及用于拼接后超薄锂箔收卷的收卷组件30.3。可选的,收卷组件30还包括收卷支撑辊31和收卷纠偏组件32以及收卷检测传感器33。

[0055]

结合附图1、图2和图5,具体描述拼接设备工作原理及拼接方法。1号带膜支撑的超薄锂箔pl1固定到放卷组件10.1进行放卷;2号带膜支撑的超薄锂箔pl2固定到放卷组件10.2进行放卷;且上述两个带膜支撑的超薄锂箔(pl1和pl2)放卷过程中,放卷检测传感器13实时检测超薄锂箔是否跑偏,若有跑偏情况,利用放卷纠偏组件11进行纠偏处理,确保放卷后的带膜支撑的超薄锂箔边缘/中心整齐一致。担载层p0固定到放卷组件10.3进行放卷。两个带膜支撑的超薄锂箔(pl1和pl2)并列平铺后和担载层p0共两层一起进入轧机20进行滚压处理。经轧机20滚压处理后,1号带膜支撑的超薄锂箔pl1和2号带膜支撑的超薄锂箔pl2上的超薄锂箔已经粘附到担载层p0上形成了拼接后的超薄锂箔pl;拼接后的超薄锂箔pl使用纠偏检测传感器33和收卷纠偏组件32进行纠偏后利用收卷组件30.3进行卷;轧机20辊压后1号和2号带膜支撑的超薄锂箔分离的支撑膜分别使用收卷组件30.1和30.2进行收卷。

[0056]

本实施例针对拼接两条带膜支撑的超薄锂箔进行的描述,在某些实施例中放卷组件可以是两套、三套甚至多套,可选的,放卷组件中还包括纠偏组件和/或张力控制组件;在某些实施例中,收卷组件可以是两套、三套或者多套,可选的,收卷组件中还包括纠偏组件和/或张力控制组件。

[0057]

虽然本实用新型已披露如上,但本实用新型并非限定于此。任何本领域技术人员,在不脱离本实用新型的精神和范围内,均可作各种更动与修改,因此本实用新型的保护范围应当以权利要求所限定的范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1