一种汽车倒车影像用抗弯曲耐疲劳的电缆的制作方法

一种汽车倒车影像用抗弯曲耐疲劳的电缆

【技术领域】

1.本实用新型涉及汽车用电缆技术领域,特别是一种汽车倒车影像用抗弯曲耐疲劳的电缆。

背景技术:

2.目前常见的汽车用倒车影像电缆,成品外径偏大,浪费空间;同时因安装在车门处,经过频繁的开门关门,电缆的铝箔屏蔽层易发生断裂,导致电缆屏蔽性能变差,使得倒车影像不清晰。

技术实现要素:

3.本实用新型要解决的技术问题,在于提供一种汽车倒车影像用抗弯曲耐疲劳的电缆,电缆外径小,节省安装空间,经过长时间弯曲后,铝箔屏蔽层不发生断裂,保证电缆的屏蔽性能,使汽车倒车影像保持清晰。

4.本实用新型是这样实现的:一种汽车倒车影像用抗弯曲耐疲劳的电缆,包括

5.导体,有1~5根,每所述导体由7根单丝绞合而成,节距为8mm~20mm,绞合方向为左向,所述单丝采用纯度不低于99.9%的无氧铜或镀锡铜,每所述导体的最大电阻≤54.4mω/m,每所述导体的填充系数为83%~92%;

6.绝缘层,材质为pvc,工作温度范围为耐低温

‑

40℃~耐高温(85~125)℃之间;每所述绝缘层的外径为1.1mm~1.2mm,所述绝缘层最薄点的厚度为0.16mm;每所述导体外均匀地挤包有一所述绝缘层;

7.地线,采用裸铜线,所述地线和各个挤包有所述绝缘层的导体绞合,绞合方向为左向,节距为30mm~50mm,每个导体或地线的张力10n~20n;

8.铝箔,强度为60mpa~90mpa,断裂伸长率为60%~120%,厚度为0.05mm,宽度为14mm,并包覆在绞合后的所述地线和绝缘层外,形成一屏蔽层;

9.隔离剂,涂覆在所述屏蔽层外,形成一隔离层;

10.护套,材质为pvc,工作温度范围为耐低温

‑

40℃~耐高温(85~125)℃之间,挤包在所述隔离层外。

11.进一步地,所述的电缆的截面积为0.13~0.5mm2。

12.进一步地,所述的电缆的截面积为0.35mm。

13.进一步地,所述导体有3根。

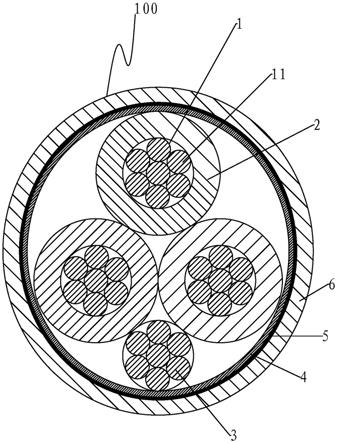

14.进一步地,所述单丝的直径为0.27mm。

15.进一步地,所述绝缘层的工作温度为

‑

40℃~100℃。

16.本实用新型的优点在于:一种汽车倒车影像用抗弯曲耐疲劳的电缆,包括导体,有1~5根,每所述导体由7根单丝绞合而成,节距为8mm~20mm,每所述导体的最大电阻≤54.4mω/m,每所述导体的填充系数为83%~92%;绝缘层,所述绝缘层最薄点的厚度为0.16mm;每所述导体外均匀地挤包有一所述绝缘层;地线,所述地线和各个挤包有所述绝缘

层的导体绞合,节距为30mm~50mm,每个导体或地线的张力10n~20n;铝箔,强度为60mpa~90mpa,断裂伸长率为60%~120%,并包覆在绞合后的所述地线和绝缘层外,形成一屏蔽层;隔离剂,涂覆在所述屏蔽层外,形成一隔离层;护套,挤包在所述隔离层外。所述的电缆外径更小,节省安装空间,经过长时间弯曲后,作为屏蔽的屏蔽层不发生断裂,保证电缆的屏蔽性能,使汽车倒车影像保持清晰。

【附图说明】

17.下面参照附图结合实施例对本实用新型作进一步的说明。

18.图1是本实用新型所述的电缆的截面示意图。

19.图2是本实用新型所述的电缆的一实施例的弯曲性能测试数据。

20.图3是本实用新型的纵包模具的截面图。

21.附图标记说明:

22.导体1,单丝11;

23.绝缘层2;

24.地线3;

25.屏蔽层4;

26.隔离层;

27.护套6;

28.纵包模具7。

【具体实施方式】

29.在对本实用新型的描述中,需要理解的是,指示方位或位置关系的描述为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型保护范围的限制。

30.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“设置”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

31.请参阅图1至图3所示。其中,纵包模具为回转体。

32.本实用新型的一种汽车倒车影像用抗弯曲耐疲劳的电缆100,包括

33.导体1,有1~5根,每所述导体1由7根单丝11绞合而成,节距为8mm~20mm,绞合方向为左向,所述单丝11采用纯度不低于99.9%的无氧铜或镀锡铜,每所述导体1的最大电阻≤54.4mω/m,每所述导体1的填充系数为83%~92%,从而确保不影响导体1的电阻性能的情况下,缝隙减小,使得导体1的外径更小,最终在满足使用要求的同时,可有效的节约空间;

34.绝缘层2,材质为pvc,工作温度范围为耐低温

‑

40℃~耐高温(85~125)℃之间;每所述绝缘层2的外径为1.1mm~1.2mm,所述绝缘层2最薄点的厚度为0.16mm;每所述导体1外

均匀地挤包有一所述绝缘层2;

35.地线3,采用裸铜线,所述地线3和各个挤包有所述绝缘层2的导体1绞合,绞合方向为左向,节距为30mm~50mm,每个导体1或地线3的张力10n~20n,两种控制手段可有效的保证使用过程中,每根线芯不会发生变形;

36.铝箔,强度为60mpa~90mpa,断裂伸长率为60%~120%,厚度为0.05mm,宽度为14mm,并包覆在绞合后的所述地线3和绝缘层2外,形成一屏蔽层4;

37.隔离剂,涂覆在所述屏蔽层4外,形成一隔离层5,使得铝箔与护套6易分离,保证弯曲过程,铝箔不受护套的影响;所述隔离剂为现有的。

38.护套6,材质为pvc,工作温度范围为耐低温

‑

40℃~耐高温(85~125)℃之间,挤包在所述隔离层5外。

39.所述的电缆100的截面积为0.13~0.5mm2。

40.所述的电缆100的截面积为0.35mm。

41.所述导体1有3根。

42.所述单丝11的直径为0.27mm。

43.所述绝缘层2的工作温度为

‑

40℃~100℃。

44.实施例:以所述的电缆型号为3

×

0.35+0.35为例;

45.本实用新型一种汽车倒车影像用抗弯曲耐疲劳的电缆的制造方法,包括以下步骤:

46.步骤s1、制作3根导体1:每根导体1由7根无氧铜或镀锡铜的单丝11,以1+6的结构绞合而成,每根单丝11的直径为0.27mm,绞合方向为左向,节距控制在8mm~20mm,绞合完成后,再将导体1进行压缩,使得导体1的填充系数在83%~92%,导体1的外径≤0.7mm,导体1的电阻≤54.4mω/m,从而确保不影响导体1的电阻性能的情况下,缝隙减小,使得导体1的外径更小,最终在满足使用要求的同时,可有效的节约空间,并使导体具有较高的弯曲性;

47.步骤s2、制作绝缘层2:在每根导体1外均匀挤包一层pvc材料,形成绝缘层2,并命名为绝缘线缆;其中,绝缘最薄厚度为0.16mm,绝缘层2的外径控制在1.1mm~1.2mm,绝缘层2的工作温度为

‑

40℃~100℃,3根导体外绝缘层2的颜色为红、黄、黑;在具体实施中,pvc可采用耐磨柔软性的pvc材料,使得电缆耐磨性和弯曲性能更好;

48.步骤s3、制作1根地线3:用7根裸铜线,以1+6的结构绞合而成,每根裸铜线的直径为0.27mm,绞合方向为左向;

49.步骤s4、将3根绝缘线缆和1根所述地线3左向绞合在一起,并命名为成缆,节距控制在30mm~50mm,且每根绝缘线缆或地线3的张力控制在10n~20n,通过节距和张力两种控制手段可有效的保证,在使用过程中,每根线芯不会发生变形;

50.步骤s5、制作屏蔽层4:用强度在60mpa~90mpa,断裂伸长率在60%~120%,厚度为0.05mm、宽度为14mm的铝箔采用纵包的方式包覆在成缆外,包裹紧实,搭盖率为20%~40%;

51.步骤s6、在屏蔽层4外均匀涂覆隔离剂,形成隔离层5,使得护套6和铝箔易分离,保证在弯曲过程中,铝箔不受护套的影响;

52.步骤s7、制作护套6:在隔离层5外挤包一层pvc,形成护套6,其中,pvc的工作温度为

‑

40℃~100℃,最小挤出厚度为0.4mm。

53.所述步骤4中,绞合采用成缆模具,成缆模具的内径控制在2.37mm~2.58mm,确保成缆后的表面圆整。

54.所述步骤s5中,纵包采用纵包模具7,其内径控制在3.5mm~3.0mm,通过此模具使得包覆的铝箔可以更紧实、更圆整。

55.所述步骤s7中,挤包采用挤管模具,其模芯直径为3.2mm~4.0mm,模套直径为6.0mm~6.8mm,通过此模具,可减小挤出压力,可最大程度保证在挤出时,不会破坏铝箔的形状,使得铝箔紧实、圆整,可保证所述的电缆的emc性能。

56.所述的电缆型号为3

×

0.35+0.35的性能测试,如图2所示,在

‑

40℃可弯曲7500次,65℃可弯曲18750次,倒车影像清晰,通过。本实用新型的电缆在高、低温弯曲后,铝箔保持完整,符合emc测试要求。

57.下表为所述的电缆和现有技术电缆的外径尺寸的对比:

[0058][0059][0060]

本实用新型的电缆的外径更小,可有效节约使用空间。

[0061]

虽然以上描述了本实用新型的具体实施方式,但是熟悉本技术领域的技术人员应当理解,我们所描述的具体的实施例只是说明性的,而不是用于对本实用新型的范围的限定,熟悉本领域的技术人员在依照本实用新型的精神所作的等效的修饰以及变化,都应当涵盖在本实用新型的权利要求所保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1