复合集流体、电极极片及电化学装置的制作方法

1.本技术涉及一种复合集流体、电极极片及电化学装置。

背景技术:

2.电化学装置能够进行充放电,已广泛应用于消费类产品、数码类产品、动力产品、医疗及安防等领域。集流体是电化学装置中的活性材料的载体,是电化学装置中重要组成部分,与电化学装置的能量密度密切相关。现有制造集流体的过程中,一般是先在低密度的聚合物薄膜表面通过金属物理气相沉积得到金属聚合物薄膜。然而通过物理气相沉积获得的复合集流体的金属层与聚合物薄膜之间的附着力低,在极片加工与电化学装置生命周期中存在复合集流体的金属层从聚合物膜层脱落的现象,严重影响电化学装置的循环寿命与储能性能。

技术实现要素:

3.本技术旨在至少解决现有技术中存在的技术问题之一。为此,本技术的一个方面在于提出一种复合集流体,可有效避免导电层发生脱落的现象,提高集流体的稳定性。

4.本技术实施例提出了一种复合集流体,包括基体、第一连接层和第一导电层,所述第一连接层用于将所述第一导电层粘接至所述基体的第一表面;所述基体的第一表面设置有第一槽状图案,所述第一连接层还填充于所述第一槽状图案。

5.在一些实施例中,所述复合集流体还包括第二连接层和第二导电层,所述第二连接层用于将所述第二导电层粘接至所述基体的第二表面,所述基体的第二表面设置有第二槽状图案,所述第二连接层还填充于所述第二槽状图案。

6.在一些实施例中,所述基体的厚度为2μm

‑

36μm,所述第一连接层的厚度为0.2μm

‑

2μm,所述第一导电层厚度为100nm

‑

5000nm。

7.在一些实施例中,所述基体选自聚乙烯薄膜、聚丙烯薄膜、聚对苯二甲酸乙二醇酯薄膜、聚对萘二甲酸乙二醇酯薄膜、聚对苯二甲酰对苯二胺薄膜、聚酰亚胺薄膜、聚碳酸酯薄膜、聚醚醚酮薄膜、聚甲醛薄膜、聚对苯硫醚薄膜、聚对苯醚薄膜、聚氯乙烯薄膜、聚酰胺薄膜和聚四氟乙烯薄膜中的至少一种。

8.在一些实施例中,所述第一连接层选自聚氨酯、环氧树脂、聚丙烯酸酯、聚醋酸乙烯酯、不饱和聚酯、酚醛树脂、脲醛树脂、改性聚烯烃树脂、有机硅树脂、乙烯

‑

丙烯酸共聚物、乙烯

‑

醋酸乙烯共聚物、乙烯

‑

乙烯醇共聚物和聚酰胺中的至少一种。

9.在一些实施例中,所述第一导电层选自铝、铜、镍、铁、钛、银、金、钴、铬、钼和钨中的至少一种。

10.在一些实施例中,所述第一槽状图案在所述基体的第一表面的面积占比为0.1%

‑

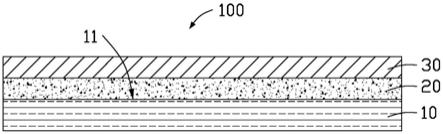

1%。

11.在一些实施例中,所述第一槽状图案由一个或多个孔状结构组成。

12.在一些实施例中,至少一个所述孔状结构贯穿所述基体,或者至少一个所述孔状

结构不贯穿所述基体。

13.在一些实施例中,所述孔状结构的直径为0.1μm

‑

100μm。

14.本技术的另外一方面在于提出了一种电极极片,包括复合集流体及活性材料层。复合集流体包括基体、第一连接层和第一导电层,所述第一连接层用于将所述第一导电层粘接至所述基体的第一表面;所述基体的第一表面设置有第一槽状图案,所述第一连接层还填充于所述第一槽状图案。活性材料层设置于所述复合集流体的第一导电层背离所述基体的表面。

15.本技术的另外一方面在于提出了一种电化学装置,包括电极极片。该电极极片包括复合集流体及活性材料层。复合集流体包括基体、第一连接层和第一导电层,所述第一连接层用于将所述第一导电层粘接至所述基体的第一表面;所述基体的第一表面设置有第一槽状图案,所述第一连接层还填充于所述第一槽状图案。活性材料层设置于所述复合集流体的第一导电层背离所述基体的表面

16.根据本技术实施例的复合集流体,通过对基体表面进行图案化处理形成槽状图案,随后在基体表面涂覆具有粘接力的涂层,并使得该涂层填充于槽状图案及覆盖于基体表面,可增加涂层与基体的附着力,有效避免导电层发生脱落的现象,提高复合集流体的稳定性。

附图说明

17.本技术的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

18.图1示出了根据本技术一实施例的复合集流体的结构示意图;

19.图2示出了根据本技术一实施例的基体的第一表面形成有第一槽状图案的结构示意图;

20.图3示出了根据本技术另一实施例的复合集流体的结构示意图;

21.图4示出了根据本技术一实施例的基体的第二表面形成有第二槽状图案的结构示意图;

22.主要元件符号说明:

23.基体10,第一表面11,第二表面12,第一连接层20,第一导电层30,第一槽状图案40a,第二槽状图案40b,第二连接层50,第二导电层60,孔状结构41。

具体实施方式

24.下面详细描述本技术的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本技术,而不能理解为对本技术的限制。

25.下面参考图1

‑

图3具体描述根据本技术实施例的复合集流体100。

26.如图1所示,根据本技术实施例的复合集流体100,包括基体10、第一连接层20及第一导电层30。第一连接层20用于将第一导电层30粘接至基体10的第一表面11,使得第一导电层30不易从基体10脱落。

27.如图2所示,基体10的第一表面11设置有第一槽状图案40a,第一连接层20还填充

于第一槽状图案40a,进而可以提高第一连接层20与基体10的粘接力,进一步使得第一导电层30不易从基体10脱落,从而提高复合集流体的稳定性。具体地,可以对基体10的第一表面11进行造孔、刻画等图案化处理来形成该第一槽状图案40a,然后在第一表面11涂覆粘合剂,利用粘合剂的流动性填充于该第一槽状图案40a及覆盖于第一表面11形成第一连接层20,通过第一连接层20的高粘接性及第一连接层20与基体10的铆合作用使得第一导电层30不易从基体10脱落。

28.在一实施方式中,可以通过激光打孔、核径迹蚀刻、化学刻蚀、光化学刻蚀等处理方式来在第一表面11形成该第一槽状图案40a。第一槽状图案40a在基体10的第一表面11的面积占比可以为0.1%

‑

1%。

29.在一些实施例中,第一槽状图案40a可以由一个或多个孔状结构41组成,该些孔状结构可以根据实际需要设定为贯穿基体10或不贯穿基体10。孔状结构41的直径可以为0.1μm

‑

100μm。比如,该多个孔状结构41均贯穿基体10,该多个孔状结构41均不贯穿基体10,或者该多个孔状结构41中的部分孔状结构贯穿基体10,另一部分孔状结构不贯穿基体10。

30.在一些实施例中,孔状结构41的形状可以根据实际需求进行设定,比如如图2所示的孔状结构41为圆形孔。孔状结构41还可以是三角形孔、四边形孔、多边形孔、不规则形状孔等。

31.如图3所示,复合集流体100还包括第二连接层50及第二导电层60。第二连接层50用于将第二导电层60粘接至基体10的第二表面12,使得第二导电层60不易从基体10脱落。基体10的第二表面12设置有第二槽状图案40b,第二连接层50填充于该第二槽状图案40b,进而可以提高第二连接层50与基体10的粘接力,进一步使得第二导电层60不易从基体10脱落,从而提高复合集流体的稳定性。

32.在一些实施例中,第一槽状图案40a与第二槽状图案40b可以相同,也可以不相同。

33.在一些实施例中,如图4所示,同样可以通过激光打孔、核径迹蚀刻、化学刻蚀、光化学刻蚀等处理方式来在第二表面12形成该第二槽状图案40b。第二槽状图案40b在基体10的第二表面12的面积占比可以为0.1%

‑

1%。

34.在一些实施例中,第二槽状图案40b同样可以由一个或多个孔状结构41组成,该些孔状结构可以根据实际需要设定为贯穿基体10或不贯穿基体10。

35.在一些实施例中,第一导电层30与第二导电层60可以采用物理气相沉积工艺制成,该物理气相沉积工艺可以选自磁控溅射法、坩埚舟蒸发镀膜法、电子束蒸发镀膜法中的任意一种。第一导电层30与第二导电层60的材质可以选自铝、铜、镍、铁、钛、银、金、钴、铬、钼、钨中的至少一种。第一导电层30与第二导电层60的厚度均可以为100nm

‑

5000nm。

36.在一些实施例中,所述基体10可以选自聚乙烯薄膜、聚丙烯薄膜、聚对苯二甲酸乙二醇酯薄膜、聚对萘二甲酸乙二醇酯薄膜、聚对苯二甲酰对苯二胺薄膜、聚酰亚胺薄膜、聚碳酸酯薄膜、聚醚醚酮薄膜、聚甲醛薄膜、聚对苯硫醚薄膜、聚对苯醚薄膜、聚氯乙烯薄膜、聚酰胺薄膜、聚四氟乙烯薄膜中的至少一种。所述基体10的厚度可以为2μm

‑

36μm。

37.在一些实施例中,第一连接层20与第二连接层50的材质可以选自聚氨酯、环氧树脂、聚丙烯酸酯、聚醋酸乙烯酯、不饱和聚酯、酚醛树脂、脲醛树脂、改性聚烯烃树脂、有机硅树脂、乙烯

‑

丙烯酸共聚物、乙烯

‑

醋酸乙烯共聚物、乙烯

‑

乙烯醇共聚物、聚酰胺中的至少一种。第一连接层20与第二连接层50的厚度均可以为0.2μm

‑

2μm。

38.本技术实施例的复合集流体100,对基体进行造孔、刻画等图案化处理,随后在其表面涂覆高粘接力涂层,利用树脂的流动性将涂层填充于孔隙内部及覆盖于基体表面,增加涂层与聚合物的接触面积及浸润能力,可有效避免导电层发生脱落的现象,提高集流体的稳定性。

39.此外,本技术还公开了一种电极极片,该电极极片包括上述任一种情况的复合集流体100。

40.在一些实施例中,第一导电层30远离第一连接层20的表面设置有活性材料层,第二导电层60远离第二连接层50的表面亦设置有该活性材料层。若复合集流体100为阴极集流体,则该活性材料层为阴极活性材料涂层。若复合集流体100为阳极集流体,则该活性材料层为阳极活性材料涂层。

41.此外,本技术还公开了一种电化学装置,该电化学装置包括上述任一种情况的电极极片。电化学装置可以是锂离子电池、锂聚合物电池等等。

42.以下陈述的对比例1、对比例2及对比例3均为未设置有槽状图案的复合集流体。

43.对比例1

44.将聚对苯二甲酸乙二醇酯薄膜进行电晕处理,将单组份的聚氨酯胶粘剂涂覆在聚合物膜表面并使用120℃干燥蒸发溶剂,随后将经过涂层涂覆的聚对苯二甲酸乙二醇酯薄膜置于坩埚舟式真空蒸发镀铝机真空室,将真空室密封并将真空镀铝机气压抽至10

‑3pa,将坩埚舟温度调节至1200

‑

1500℃,开始镀铝,待铝厚度达到500nm后,停止镀铝,得到第一对比复合集流体。

45.对比例2

46.将聚对苯二甲酸乙二醇酯薄膜进行电晕处理,将双酚a型环氧树脂胶粘剂和胺类固化剂的混合物涂覆在聚合物膜表面并使用120℃干燥蒸发溶剂,随后将经过涂层涂覆的聚对苯二甲酸乙二醇酯薄膜置于坩埚舟式真空蒸发镀铝机真空室,将真空室密封并将真空镀铝机气压抽至10

‑3pa,将坩埚舟温度调节至1200

‑

1500℃,开始镀铝,待铝厚度达到500nm后,停止镀铝,得到第二对比复合集流体。

47.对比例3

48.将聚对苯二甲酸乙二醇酯薄膜进行电晕处理,将α

‑

氰基丙烯酸酯胶粘剂涂覆在聚合物膜表面并使用120℃干燥蒸发溶剂,随后将经过涂层涂覆的聚对苯二甲酸乙二醇酯薄膜置于坩埚舟式真空蒸发镀铝机真空室,将真空室密封并将真空镀铝机气压抽至10

‑3pa,将坩埚舟温度调节至1200

‑

1500℃,开始镀铝,待铝厚度达到500nm后,停止镀铝,得到第三对比复合集流体。

49.以下陈述的具体实施例1~6为采用本发明实施例中的包含有槽状图案的复合集流体。

50.实施例1

51.将聚对苯二甲酸乙二醇酯薄膜进行电晕处理,随后对其进行激光打孔,使聚对苯二甲酸乙二醇酯薄膜表面分布着直径为1μm、孔隙率为1%的微孔,将单组份的聚氨酯胶粘剂涂覆在聚合物膜表面并使用120℃干燥蒸发溶剂,随后将经过涂层涂覆的聚对苯二甲酸乙二醇酯薄膜置于坩埚舟式真空蒸发镀铝机真空室,将真空室密封并将真空镀铝机气压抽至10

‑3pa,将坩埚舟温度调节至1200

‑

1500℃,开始镀铝,待铝厚度达到200nm后,停止镀铝,

得到第一复合集流体。

52.实施例2

53.将聚对苯二甲酸乙二醇酯薄膜进行电晕处理,随后对其进行激光打孔,使聚对苯二甲酸乙二醇酯薄膜表面分布着直径为1μm、孔隙率为1%的微孔,将单组份的聚氨酯胶粘剂涂覆在聚合物膜表面并使用120℃干燥蒸发溶剂,随后将经过涂层涂覆的聚对苯二甲酸乙二醇酯薄膜置于坩埚舟式真空蒸发镀铝机真空室,将真空室密封并将真空镀铝机气压抽至10

‑3pa,将坩埚舟温度调节至1200

‑

1500℃,开始镀铝,待铝厚度达到500nm后,停止镀铝,得到第二复合集流体。

54.实施例3

55.将聚对苯二甲酸乙二醇酯薄膜进行电晕处理,随后对其进行激光打孔,使聚对苯二甲酸乙二醇酯薄膜表面分布着直径为5μm、孔隙率为1%的微孔,将单组份的聚氨酯胶粘剂涂覆在聚合物膜表面并使用120℃干燥蒸发溶剂,随后将经过涂层涂覆的聚对苯二甲酸乙二醇酯薄膜置于坩埚舟式真空蒸发镀铝机真空室,将真空室密封并将真空镀铝机气压抽至10

‑3pa,将坩埚舟温度调节至1200

‑

1500℃,开始镀铝,待铝厚度达到500nm后,停止镀铝,得到第三复合集流体。

56.实施例4

57.将聚对苯二甲酸乙二醇酯薄膜进行电晕处理,随后对其进行激光打孔,使聚对苯二甲酸乙二醇酯薄膜表面分布着直径为5μm、孔隙率为0.1%的微孔,将单组份的聚氨酯胶粘剂涂覆在聚合物膜表面并使用120℃干燥蒸发溶剂,随后将经过涂层涂覆的聚对苯二甲酸乙二醇酯薄膜置于坩埚舟式真空蒸发镀铝机真空室,将真空室密封并将真空镀铝机气压抽至10

‑3pa,将坩埚舟温度调节至1200

‑

1500℃,开始镀铝,待铝厚度达到500nm后,停止镀铝,得到第四复合集流体。

58.实施例5

59.将聚对苯二甲酸乙二醇酯薄膜进行电晕处理,随后对其进行激光打孔,使聚对苯二甲酸乙二醇酯薄膜表面分布着直径为5μm、孔隙率为1%的微孔,将α

‑

氰基丙烯酸酯胶粘剂涂覆在聚合物膜表面并使用120℃干燥蒸发溶剂,随后将经过涂层涂覆的聚对苯二甲酸乙二醇酯薄膜置于坩埚舟式真空蒸发镀铝机真空室,将真空室密封并将真空镀铝机气压抽至10

‑3pa,将坩埚舟温度调节至1200

‑

1500℃,开始镀铝,待铝厚度达到500nm后,停止镀铝,得到第五复合集流体。

60.实施例6

61.将聚对苯二甲酸乙二醇酯薄膜进行电晕处理,随后对其进行激光打孔,使聚对苯二甲酸乙二醇酯薄膜表面分布着直径为5μm、孔隙率为1%的微孔,将双酚a型环氧树脂胶粘剂和胺类固化剂的混合物涂覆在聚合物膜表面并使用120℃干燥蒸发溶剂,随后将经过涂层涂覆的聚对苯二甲酸乙二醇酯薄膜置于坩埚舟式真空蒸发镀铝机真空室,将真空室密封并将真空镀铝机气压抽至10

‑3pa,将坩埚舟温度调节至1200

‑

1500℃,开始镀铝,待铝厚度达到500nm后,停止镀铝,得到第六复合集流体。

62.在一些实施例中,对实施例1~6与对比例1~3得到的复合集流体进行剥离测试,得到每一复合集流体的粘接力数据。如下表1所示,汇整了实施例1~6与对比例1~3相比较的复合集流体的粘接力数据。

63.表1

[0064][0065]

由上表1可知,实施例1~6的复合集流体的粘接力数值显著优于对比例1~3,表明通过对聚合物薄膜表面进行图案化处理形成槽状图案,随后在其表面涂覆高粘接力涂层,使得高粘接力涂层填充于槽状图案的孔隙内部及覆盖于聚合物薄膜表面,增加涂层与聚合物薄膜的附着力,可有效避免导电层发生脱落的现象,提高复合集流体的稳定性。

[0066]

在本技术的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。在本技术的描述中,“多个”的含义是两个或两个以上。

[0067]

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本技术的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0068]

尽管已经示出和描述了本技术的实施例,本领域的普通技术人员可以理解:在不脱离本技术的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1