碳化硅材料及其制备方法与流程

1.本发明涉及一种碳化硅材料及其制备方法。

背景技术:

2.现有的化学气相沉积(cvd)碳化硅(sic)材料形成为其晶粒尺寸为3μm至15μm、平均晶粒尺寸为7μm至8μm,由此形成较少的晶界。因此,由于以晶粒引起的导热率为主,显示出较高的导热率值。这些化学气相沉积(cvd)碳化硅(sic)材料的高导热率有利于热释放,以最大限度地减少用于在部分半导体蚀刻制程的高温制程条件下的半导体设备的损坏。

3.在大规模集成电路(large scale integrated circuit,lsi)等使用较低制程温度的半导体制程中,需要对晶圆边缘进行均匀刻蚀以提高半导体芯片的收率,因此需要形成均匀的晶圆温度。在此类制程中,当使用传统的高导热率化学气相沉积(cvd)碳化硅(sic)材料时,由于热损失,晶圆中的温度不均匀性会增加。

技术实现要素:

4.要解决的技术问题

5.本发明的目的在于解决上述问题,即提供一种碳化硅(sic)材料及其制备方法,其可以通过平均晶粒尺寸的细化来调整导热率,并有效地适用于需要低温的半导体制造制程。

6.然而,本发明要解决的问题并非受限于上述言及的问题,未言及的其他问题能够通过以下记载由本领域普通技术人员所明确理解。

7.解决问题的技术手段

8.根据本发明的一实施例,涉及一种包括低导热率区域的碳化硅(sic)材料,其中,所述低导热率区域的平均晶粒尺寸为3.5μm以下并在x射线衍射分析中(111)面优先生长。

9.根据本发明的一实施例,所述低导热率区域的平均晶粒尺寸可以是0.5至3.5μm。

10.根据本发明的一实施例,所述低导热率区域,根据以下公式1计算的x射线衍射分析的衍射强度比(i)可以是0.5以下,

11.[公式1]

[0012]

衍射强度比(i)=((200)面的峰值强度+(220)面的峰值强度+(311)面的峰值强度)/(111)面的峰值强度。

[0013]

根据本发明的一实施例,所述低导热率区域,根据以下公式2计算的x射线衍射分析的衍射强度比(i)可以是0.5以下,

[0014]

[公式2]

[0015]

衍射强度比(i)=((200)面的峰值强度+(220)面的峰值强度)/(111)面的峰值强度。

[0016]

根据本发明的一实施例,所述衍射强度比(i)可以是0.001至0.3。

[0017]

根据本发明的一实施例,所述低导热率区域的导热率可以是200w/mk以下。

[0018]

根据本发明的一实施例,所述低导热率区域可以通过化学气相沉积(cvd)方法来进行沉积。

[0019]

根据本发明的一实施例,所述碳化硅(sic)材料可以是用于制造半导体非存储器制造的等离子体处理装置的部件的材料。

[0020]

根据本发明的一实施例,所述碳化硅(sic)材料是用于放置晶圆的环,所述低导热率区域可以形成在放置晶圆的区域。

[0021]

根据本发明的一实施例,所述低导热率区域的温度偏差可以是1℃以下。

[0022]

根据本发明的一实施例,所述低导热率区域可以是所述碳化硅(sic)层面积的50%以上及100%以下。

[0023]

根据本发明的一实施例,所述碳化硅(sic)层的厚度可以是2mm以上。

[0024]

根据本发明的一实施例,涉及一种包括碳化硅(sic)层的碳化硅(sic)材料,其中,所述碳化硅(sic)层的平均晶粒尺寸为3.5μm以下,并在x射线衍射分析中(111)面优先生长。

[0025]

根据本发明的一实施例,所述碳化硅(sic)层的导热率可以是200w/mk以下。

[0026]

根据本发明的一实施例,所述碳化硅(sic)层,根据以下公式1计算的x射线衍射分析的衍射强度比(i)可以是0.5以下,

[0027]

[公式1]

[0028]

衍射强度比(i)=((200)面的峰值强度+(220)面的峰值强度+(311)面的峰值强度)/(111)面的峰值强度。

[0029]

根据本发明的一实施例,所述碳化硅(sic)层,根据以下公式2计算的x射线衍射分析的衍射强度比(i)可以是0.5以下,

[0030]

[公式2]

[0031]

衍射强度比(i)=((200)面的峰值强度+(220)面的峰值强度)/(111)面的峰值强度。

[0032]

根据本发明的一实施例,所述碳化硅(sic)层的厚度可以是2mm以上。

[0033]

根据本发明的一实施例,涉及一种碳化硅(sic)材料的制备方法,包括以下步骤:准备基板;在所述基板上使用化学气相沉积(cvd)方法来形成碳化硅(sic)层,并且,在所述碳化硅(sic)层的至少一部分上形成有平均晶粒尺寸为3.5μm以下并在x射线衍射分析中(111)面优先生长的低导热率区域。

[0034]

发明的效果

[0035]

根据本发明,可以提供一种化学气相沉积(cvd)碳化硅(sic)材料,其可以通过调整平均晶粒尺寸来呈现相对于传统的化学气相沉积(cvd)碳化硅(sic)材料具有低导热率的特性。

[0036]

根据本发明,由于根据制程条件的变化以简单的方法调整导热率,因此可以以经济的方式提供可适用于需要低温的半导体制程的化学气相沉积(cvd)碳化硅(sic)材料。根据本发明,由于可以在大规模集成电路(lsi)等微制程的半导体制造过程中在晶圆上形成均匀的温度分布,因此可以实现均匀的蚀刻到晶圆边缘,并提高晶圆的收率及质量。

附图说明

[0037]

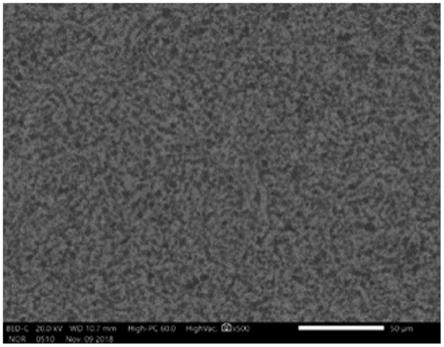

图1a为显示在根据本发明实施例2中制备的碳化硅(sic)材料的扫描电镜(sem)图像。

[0038]

图1b为显示在根据本发明实施例2中制备的碳化硅(sic)材料的x射线衍射(xrd)图谱分析结果。

[0039]

图2a为显示在根据本发明的比较例1中制备的碳化硅(sic)材料的扫描电镜(sem)图像。

[0040]

图2b为显示在根据本发明的比较例1中制备的碳化硅(sic)材料的x射线衍射(xrd)图谱分析结果。

[0041]

图3为显示在根据本发明的实施例和对比例中制备的碳化硅(sic)材料的平均晶粒尺寸及导热率的测量结果。

具体实施方式

[0042]

以下,参照附图对本发明的实施例进行详细说明。然而,能够对实施例进行多种变更,并且,本技术的权利范围并非受到上述实施例的限制或限定。对所有实施例的全部更改、其等同物乃至其替代物均包括在权利要求范围。

[0043]

实施例中使用的用语仅用于说明特定实施例,而非限定实施例。单数的表现除了在内容中明确指明之外,包括复数含义。在本说明书中使用的“包括”或者“具有”等用语应理解为存在说明书中记载的特征、数值、步骤、操作、构成要素、部件或者这些组合,而不预先排除一个或者其以上的其他特征或者数值、步骤、操作、构成要素、部件或者这些组合的存在,或者其附加可能性。

[0044]

除额外定义之外,在这里所使用的包括技术或者科学用语在内的所有用语具有本发明领域普通技术人员理解的一般含义。通常使用的词典定义的用语应解释为相关技术领域中的含义,除了在本说明书明确定义之外,不能解释成理想的或者过于形式的含义。

[0045]

此外,参照附图进行说明中,与附图标记无关,相同的构成要素赋予相同的附图标记,并且省略重复说明。在说明实施例的过程中,当判断对于相关公知功能或者构成的具体说明不必要地混淆实施例的要旨时,省略对其进行详细说明。

[0046]

本发明涉及一种碳化硅(sic)材料,根据本发明的一实施例,所述碳化硅(sic)材料可以包括在至少一部分形成有低导热率区域的碳化硅(sic)层。所述碳化硅(sic)层可以通过形成低导热率区域来提供具有均匀温度分布的区域。

[0047]

所述低导热率区域可以是所述碳化硅(sic)层面积的50%以上及100%以下。

[0048]

可以通过调整所述碳化硅(sic)层的平均晶粒尺寸来形成所述低导热率区域,例如,在通过化学气相沉积(cvd)方法的沉积制程中,可以通过调整由制程温度、原料供应速度等制程变化引起的生长速度来稍微调整平均晶粒尺寸,并降低导热率。即,可以通过减小所述低导热率区域的平均晶粒尺寸来增加晶界的形成,从而形成抑制传热的结构,并显示出低导热率。

[0049]

相对于整个所述碳化硅(sic)层的平均晶粒尺寸或最大晶粒尺寸,所述低导热率区域的平均晶粒尺寸可以比较小。例如,所述低导热率区域的平均晶粒尺寸可以是3.5μm以下;0.01μm至3.5μm;0.1μm至3.5μm;或0.5μm至3.5μm。当包括在所述低导热率区域的平均晶

粒尺寸范围内时,可以形成低导热率,并在所述低导热率区域内形成均匀的温度分布。所述晶粒尺寸可以指晶粒的面积、长度、粒径或直径。

[0050]

所述低导热率区域是在x射线衍射分析中(111)面优先生长,并且,可以根据(111)面的优先生长来形成能够提高碳化硅(sic)材料在等离子体环境中的稳定性和寿命的低导热率区域。即,在所述碳化硅(sic)层中,与不包括所述低导热率区域的区域相比,可以实现相对较高的(111)面的优先生长。

[0051]

例如,可以显示出根据以下公式1和/或公式2的x射线衍射分析的衍射强度比(i)。所述线衍射分析的衍射强度比(i)可以是0.5以下;0.001至0.3以下;0.01至0.3;或0.1至0.2:

[0052]

[公式1]

[0053]

衍射强度比(i)=((200)面的峰值强度+(220)面的峰值强度+(311)面的峰值强度)/(111)面的峰值强度;

[0054]

[公式2]

[0055]

衍射强度比(i)=((200)面的峰值强度+(220)面的峰值强度)/(111)面的峰值强度。

[0056]

相对于整个所述碳化硅(sic)层的最大导热率或平均导热率,所述低导热率区域的导热率可以比较低,例如,可以是200w/mk以下;20w/mk至200w/mk;或80w/mk至200w/mk。所述低导热率区域的温度偏差可以是1℃以下;0.8℃以下;或0.5℃以下。当包括在所述低导热率及温度偏差范围内时,可以显示出均匀的温度分布,并在半导体制造制程中提高产品的质量、收率等。

[0057]

所述碳化硅(sic)层可以形成为2mm以上;10mm以上;或50mm以上的厚度,并且,可以通过化学气相沉积(cvd)方法来沉积单个或多个层。当形成所述多个层时,可以形成相同或不同的层,其中,多个层的成分、厚度、低导热率区域的平均晶粒尺寸、导热率、晶面的生长方向等可以相同或不同。此时,当在形成所述多个层的碳化硅(sic)层形成低导热率区域时,随着电阻偏差的缩小和结构变得均匀,可以预期层间明显边界变模糊的效果。

[0058]

所述碳化硅(sic)材料是用于制造半导体的等离子体处理装置的部件的材料,例如,可以是应用于需要低制程温度的非存储器的制造过程(即大规模集成电路(lsi)半导体制造过程)的用于放置晶圆的环。所述碳化硅(sic)材料可以在需要形成均匀的温度分布的部分形成低导热率区域,并且,低导热率区域可以形成在所述用于放置晶圆的环中与晶圆直接接触的区域。由于可以在大规模集成电路(lsi)半导体制造过程中在整个晶圆上形成均匀的温度分布,因此可以实现均匀的蚀刻到晶圆边缘,并提高晶圆的收率及质量。

[0059]

根据本发明的一实施例,涉及一种碳化硅(sic)材料,其包括具有低导热率特性的碳化硅(sic)层。

[0060]

所述碳化硅(sic)层的平均晶粒尺寸可以是3.5μm以下;或0.01μm至3.5μm;0.1μm至3.5μm;或0.5μm至3.5μm。当包括在所述平均晶粒尺寸范围内时,可以形成低导热率,并形成均匀的温度分布。

[0061]

所述碳化硅(sic)层的导热率可以是200w/mk以下;20w/mk至200w/mk;或80w/mk至200w/mk。或者,所述碳化硅(sic)层的温度偏差可以是1℃以下;0.8℃以下;或0.5℃以下。当包括在所述低导热率及温度偏差范围内时,可以显示出均匀的温度分布,并在半导体制

造制程中提高产品的质量、收率等。

[0062]

所述碳化硅(sic)层是在x射线衍射分析中(111)面优先生长,并且,可以根据(111)面的优先生长在等离子体环境中提供稳定的低导热率材料。例如,可以显示出根据以下公式1和/或公式2的x射线衍射分析的衍射强度比(i)。所述线衍射分析的衍射强度比(i)可以是0.5以下;0.001至0.3以下;0.01至0.3;或0.1至0.2:

[0063]

[公式1]

[0064]

衍射强度比(i)=((200)面的峰值强度+(220)面的峰值强度+(311)面的峰值强度)/(111)面的峰值强度;

[0065]

[公式2]

[0066]

衍射强度比(i)=((200)面的峰值强度+(220)面的峰值强度)/(111)面的峰值强度。

[0067]

所述碳化硅(sic)层可以形成为2mm以上;10mm以上;或50mm以上的厚度,并且,可以通过化学气相沉积(cvd)方法来沉积单个或多个层。当形成所述多个层时,可以形成相同或不同的层,其中,层的成分、厚度、低导热率区域的平均晶粒尺寸、导热率、晶面的生长方向等可以相同或不同。此时,当在形成所述多个层的碳化硅(sic)层形成低导热率区域时,随着电阻偏差的缩小和结构变得均匀,可以预期层间明显边界变模糊的效果。

[0068]

本发明涉及一种根据本发明的碳化硅(sic)材料的制备方法,根据本发明的一实施例,可以包括以下步骤:准备基板;在所述基板上使用化学气相沉积(cvd)方法来形成碳化硅(sic)层。

[0069]

只要可适用于碳化硅(sic)层或碳化硅(sic)材料的制备,所述准备基板步骤可以无限制地应用。

[0070]

在所述基板上使用化学气相沉积(cvd)方法来形成碳化硅(sic)层的步骤中,整个碳化硅(sic)层可以具有低导热率特性,或者可以在至少一部分上形成有低导热率区域。即,可以通过调整化学气相沉积(cvd)方法的沉积制程条件,例如,可以通过调节制程温度及原料供应流量等而控制生长速度来稍微调整平均晶粒尺寸,并可以增加晶界(例如,30%以上)来降低导热率。

[0071]

可以适当地选择所述制程温度以调整平均晶粒尺寸,例如,相对于通过传统的化学气相沉积(cvd)方法的碳化硅(sic)层的沉积温度,可以是较低的温度,或相对于形成所述碳化硅(sic)层步骤的最大或平均制程温度,可以是较低的温度。可以适当地选择所述原料供应流量以调整平均晶粒尺寸,例如,相对于在通过传统的化学气相沉积(cvd)方法的沉积碳化硅(sic)层时适用的供应流量或形成所述碳化硅(sic)层步骤的最大或平均供应流量,可以是90%以下;60%以下;或50%以下。

[0072]

在所述基板上使用化学气相沉积(cvd)方法来形成碳化硅(sic)层的步骤中,相对于在通过传统的化学气相沉积(cvd)方法的沉积碳化硅(sic)层时适用的生长速度,可以是较低的生长速度;或相对于形成所述碳化硅(sic)层步骤的最大或平均生长速度,可以是较低的生长速度。

[0073]

实施例1

[0074]

通过化学气相沉积(cvd)方法在基板上沉积碳化硅(sic)层(厚度为2mm),从而制备了形成有碳化硅(sic)层的化学气相沉积(cvd)碳化硅(sic)材料,其中,所述碳化硅

(sic)层具有0.5μm至3μm晶粒尺寸(平均晶粒尺寸:0.82μm,采用astm e112测量方法)。

[0075]

实施例2

[0076]

通过化学气相沉积(cvd)方法在基板上沉积碳化硅(sic)层(厚度为2mm),从而制备了形成有碳化硅(sic)层的化学气相沉积(cvd)碳化硅(sic)材料,其中,所述碳化硅(sic)层具有0.5μm至3μm晶粒尺寸(平均晶粒尺寸:2.2μm,采用astm e112测量方法)。

[0077]

比较例1

[0078]

通过化学气相沉积(cvd)方法在基板上沉积碳化硅(sic)层(厚度为2mm),从而制备了形成有碳化硅(sic)层的化学气相沉积(cvd)碳化硅(sic)材料,其中,所述碳化硅(sic)层具有3μm至15μm晶粒尺寸(平均晶粒尺寸:7.4μm,采用astm e112测量方法)。

[0079]

比较例2

[0080]

通过化学气相沉积(cvd)方法在基板上沉积碳化硅(sic)层(厚度为2mm),从而制备了形成有碳化硅(sic)层的化学气相沉积(cvd)碳化硅(sic)材料,其中,所述碳化硅(sic)层具有3μm至15μm晶粒尺寸(平均晶粒尺寸:9.07μm,采用astm e112测量方法)。

[0081]

评价例1

[0082]

测量了实施例2及对比例1的化学气相沉积(cvd)碳化硅(sic)材料的扫描电镜(sem)和x射线衍射(xrd)并显示在图1(图1a及图1b、实施例2)、图2(图2a及图2b、比较例1)。

[0083]

通过使用“rigaku dmax200”设备,以测量范围为10至80

°

、扫描速度(scan speed)为10及扫描步骤(scan step)为0.05,对x射线衍射(xrd)进行了测量。参照图1,实施例2的化学气相沉积(cvd)碳化硅(sic)材料的晶粒尺寸范围为0.5μm至3μm,(111)面优先生长,由此可以确定根据公式1的衍射强度比(i)为0.01。

[0084]

此外,对比例1的化学气相沉积(cvd)碳化硅(sic)材料是一种常用的材料,其晶粒尺寸为3至15μm(平均7.4μm),(111)面优先生长,但由于(200)、(220)、(311)面的峰值强度为5000cps以上,因此可以确定它超过根据本发明的公式1的衍射强度比(i)的范围。

[0085]

评价例2

[0086]

测量了在实施例及比较例中制备的化学气相沉积(cvd)碳化硅(sic)材料的导热率并显示在图3及表1。使用astm e122方法来测量了化学气相沉积(cvd)碳化硅(sic)材料的晶粒尺寸。通过使用“耐驰(netzsch)社,型号lfa447 nanoflash”的分析设备,根据ks标准准备了试样并测量了导热率。

[0087]

参照图3,当平均晶粒尺寸为2.2μm以下时,其呈现低导热率特性;当平均晶粒尺寸为5μm以上时,超过200w/mk;在8μm以上时,超过300w/mk,可见,随着晶粒尺寸的增大,导热率也增大。

[0088]

[表1]

[0089] 实施例1实施例2比较例1比较例2低导热率(w/mk)94153247329平均晶粒尺寸(μm)0.822.27.49.07

[0090]

在本发明中,通过化学气相沉积(cvd)沉积过程中的制程变化,将生长速度降低为低于比较例,从而将平均晶粒尺寸细化到3mm以下,并且,可以通过诱导(111)优先生长来提供具有80w/mk至200w/mk的低导热率的化学气相沉积(cvd)碳化硅(sic)材料。

[0091]

以上,通过有限的附图对实施例进行了说明,本领域的普通技术人员能够对上述

记载进行多种修改与变形。例如,所说明的技术以与所说明的方法不同的顺序执行,和/或所说明的构成要素以与所说明的方法不同的形态结合或组合,或者,由其他构成要素或等同物进行替换或置换也能够获得相同的效果。

[0092]

由此,其他体现、其他实施例及权利要求范围的均等物全部属于专利权利要求的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1