汇流条组件及其制造方法与流程

1.本发明涉及将第1汇流条与第2汇流条以电绝缘状态机械地连结而成的汇流条组件及其制造方法。

背景技术:

2.提出了具备彼此以电绝缘状态机械地连结的多个汇流条的汇流条组件,在各种领域中被利用。

3.例如,提出了将一个平板状汇流条与其他平板状汇流条以彼此平行的状态上下层叠而成的层叠型的汇流条组件(参照下述专利文献1及2)。

4.在所述层叠型汇流条组件中,一个平板状汇流条的相对平面与其他平板状汇流条的相对平面隔着绝缘性树脂层整面地相对配置,因此存在难以充分确保与绝缘性相关的可靠性这样的问题。

5.特别是,若为了在上下方向上实现小型化而使所述一个平板状汇流条与所述其他平板状汇流条之间的绝缘性树脂层的厚度变薄,则有可能在两汇流条间流动漏电流。

6.为了解决所述层叠型汇流条组件的问题,本技术的申请人进行了关于导电性金属平板的第1汇流条及第2汇流条在同一平面内并列配置的平面型汇流条组件的申请(参照下述专利文献3及4)。

7.图21(a)示出所述平面型汇流条组件500的一例的俯视图。

8.另外,图21(b)示出沿着图21(a)中的xxi(b)-xxi(b)线的剖视图。

9.如图21(a)及(b)所示,所述平面型汇流条组件500具备:导电性金属平板的第1汇流条510(1);导电性金属平板的第2汇流条510(2),所述第2汇流条510(2)在与所述第1汇流条510(1)之间存在间隙515且与所述第1汇流条510(1)配置在同一平面内;以及绝缘性树脂层520,所述绝缘性树脂层520将所述第1及第2汇流条510(1)、510(2)以电绝缘状态机械地连结。

10.所述绝缘性树脂层520具有:间隙填充部525,所述间隙填充部525被填充于所述间隙515内;以及表面层叠部530,所述表面层叠部530层叠于利用所述间隙填充部525将所述第1及第2汇流条510(1)、510(2)连结而成的汇流条连结体的表面上。

11.所述表面层叠部530具有:上表面层叠部530及下表面层叠部540,所述上表面层叠部530及下表面层叠部540分别覆盖所述汇流条连结体的厚度方向一方侧的上表面及厚度方向另一方侧的下表面;以及侧面层叠部550,所述侧面层叠部550覆盖所述汇流条连结体的外侧面并将所述上表面层叠部530及所述下表面层叠部540连结。

12.在所述上表面层叠部530设置有使所述第1及第2汇流条510(1)、510(2)各自的上表面的预定部分露出而形成第1及第2露出区域的第1及第2开口532(1)、532(2)。

13.图21(c)示出在所述汇流条组件500安装led等半导体元件110而成的半导体模块600的纵剖视图。

14.如图21(c)所示,在所述半导体元件110中,第1电极层(下侧电极层)与所述第1及

第2露出区域中的一方(在图21(c)中为所述第1露出区域)例如经由镀层(未图示)而机械地电连接,并且,第2电极层(上侧电极层)与所述第1及第2露出区域中的另一方(在图21(c)中为所述第2露出区域)经由引线接合件(wire bonding)120而电连接。

15.所述平面型汇流条组件500在能够在上下方向上实现小型化这一点上是有用的,但在所安装的半导体元件110的集约配置(汇集配置)这样的观点上存在改善的余地。

16.即,所述半导体元件110的集约配置的限度由所述第1及第2开口532(1)、532(2)的相对边缘彼此的分离宽度l2(参照图21(b))划定,在所述平面型汇流条组件500中,l2成为所述第1及第2汇流条510(1)、510(2)之间的所述间隙的宽度l1以上。

17.在该结构的平面型汇流条组件500中,为了实现l2的窄小化,需要缩小所述间隙l1,但从确保所述第1及第2汇流条510(1)、510(2)之间的绝缘性的观点出发,缩小所述间隙的宽度l1存在极限。

18.现有技术文献

19.专利文献

20.专利文献1:日本专利第4432913号公报

21.专利文献2:日本专利第6487769号公报

22.专利文献3:日本特开2019-042678号公报

23.专利文献4:日本特开2019-050090号公报

技术实现要素:

24.本发明是鉴于上述现有技术而完成的,其第1目的在于提供如下汇流条组件,该汇流条组件具有第1汇流条及第2汇流条,该第1汇流条及第2汇流条在彼此之间存在间隙的状态下配置在同一平面内且利用包括被填充于所述间隙内的间隙填充部的绝缘性树脂层以绝缘状态连结,该汇流条组件能够良好地维持所述第1汇流条及第2汇流条间的绝缘性,并且进行安装于所述第1汇流条和/或所述第2汇流条的半导体元件的集约配置。

25.另外,本发明的第2目的在于提供能够高效地制造所述汇流条组件的制造方法。

26.为了达成上述第1目的,本发明提供如下汇流条组件,该汇流条组件具备:第1汇流条及第2汇流条,所述第1汇流条及第2汇流条由导电性平板状构件形成,并在彼此之间存在间隙的状态下配置在同一平面内;以及绝缘性树脂层,所述绝缘性树脂层包括被填充于所述间隙内的间隙填充部和上表面层叠部,所述上表面层叠部设置于利用所述间隙填充部将所述第1汇流条及第2汇流条连结而成的汇流条连结体的厚度方向一方侧的上表面,在所述上表面层叠部设置有使所述第1汇流条及所述间隙填充部的上表面中的跨两者的边界的预定区域露出的第1汇流条侧上表面开口和使所述第2汇流条及所述间隙填充部的上表面中的跨两者的边界的预定区域露出的第2汇流条侧上表面开口,所述上表面层叠部中的位于所述第1汇流条侧上表面开口和第2汇流条侧上表面开口之间的部分形成分隔壁。

27.根据本发明的汇流条组件,能够良好地维持在彼此之间存在间隙的状态下配置在同一平面内的第1汇流条及第2汇流条间的绝缘性,并且进行安装于所述第1汇流条和/或所述第2汇流条的半导体元件的集约配置。

28.优选的是,所述第1汇流条侧上表面开口及第2汇流条侧上表面开口在所述间隙的长度方向上设置于所述第1汇流条及第2汇流条的中央。

29.在一个方式中,所述绝缘性树脂层具有:下表面层叠部,所述下表面层叠部设置于所述汇流条连结体的厚度方向另一方侧的下表面;以及侧面层叠部,所述侧面层叠部设置于所述汇流条连结体的侧面并将所述上表面层叠部及所述下表面层叠部连结,在所述下表面层叠部设置有使所述第1汇流条及第2汇流条的下表面的预定区域露出的下表面开口。

30.所述第1汇流条及第2汇流条具有:所述上表面;厚度方向另一方侧的下表面;面向所述间隙的第1侧面;朝向与所述间隙相反的一侧的第2侧面;将所述上表面、所述下表面、所述第1侧面及所述第2侧面中的所述间隙的长度方向一方侧的端部彼此连结的第3侧面;以及将所述上表面、所述下表面、所述第1侧面及所述第2侧面中的所述间隙的长度方向一方侧的端部彼此连结的第4侧面。

31.在另一方式中,所述第1侧面具有:上表面邻接部,所述上表面邻接部从所述上表面向厚度方向另一方侧延伸;台阶部,所述台阶部从所述上表面邻接部的厚度方向另一方侧的端部向接近所述第2侧面的方向延伸;以及下表面邻接部,所述下表面邻接部从所述台阶部中的接近所述第2侧面侧的端部向厚度方向另一方侧延伸并到达所述下表面,所述第2侧面具有:上表面邻接部,所述上表面邻接部从所述上表面向厚度方向另一方侧延伸;台阶部,所述台阶部从所述上表面邻接部的厚度方向另一方侧的端部向接近所述第1侧面的方向延伸;以及下表面邻接部,所述下表面邻接部从所述台阶部中的接近所述第1侧面侧的端部向厚度方向另一方侧延伸并到达所述下表面。

32.在该情况下,所述绝缘性树脂层除了具有所述上表面层叠部以外还具有侧面层叠部,所述侧面层叠部以使所述第1汇流条及第2汇流条的下表面露出并覆盖所述汇流条连结体的侧面的方式与所述上表面层叠部一体形成,所述第1汇流条及第2汇流条的下表面被开放。

33.本发明的汇流条组件可以还具备框体,该框体具有在俯视时具有与所述汇流条连结体的外形对应的外形且在俯视中央设置有包围所述第1汇流条侧上表面开口及第2汇流条侧上表面开口的中央孔的预定厚度的框体主体、以及覆盖所述框体主体的外周的绝缘性树脂层。

34.所述框体以在俯视时包围所述第1汇流条侧上表面开口及第2汇流条侧上表面开口的方式固定接合于所述汇流条连结体的上表面的周缘。

35.另外,为了达成上述第2目的,本发明提供如下汇流条组件的制造方法,该汇流条组件具备:第1汇流条及第2汇流条,所述第1汇流条及第2汇流条由导电性平板状构件形成,并在彼此之间存在间隙的状态下配置在同一平面内;以及绝缘性树脂层,所述绝缘性树脂层包括被填充于所述间隙内的间隙填充部和上表面层叠部,所述上表面层叠部设置于利用所述间隙填充部将所述第1汇流条及第2汇流条连结而成的汇流条连结体的厚度方向一方侧的上表面,在所述上表面层叠部设置有使所述第1汇流条及所述间隙填充部的上表面中的跨两者的边界的预定区域露出的第1汇流条侧上表面开口和使所述第2汇流条及所述间隙填充部的上表面中的跨两者的边界的预定区域露出的第2汇流条侧上表面开口,所述上表面层叠部中的位于所述第1汇流条侧上表面开口和第2汇流条侧上表面开口之间的部分形成分隔壁,所述汇流条组件的制造方法包括:准备具有形成所述第1汇流条及第2汇流条的汇流条组件形成区域的汇流条用导电性金属平板的工序;在所述汇流条组件形成区域形成贯通厚度方向一方侧的上表面及厚度方向另一方侧的下表面之间且具有与所述间隙相

同的宽度的缝隙,而划定与所述第1汇流条及第2汇流条对应的第1汇流条形成部位及第2汇流条形成部位的缝隙形成工序;在所述缝隙内及所述汇流条组件形成区域的上表面的整个区域设置绝缘性树脂层材料的工序;使所述绝缘性树脂材料固化而形成具有所述间隙填充部及所述上表面层叠部的所述绝缘性树脂层的工序;对所述上表面层叠部的上表面中的与所述第1汇流条侧上表面开口及第2汇流条侧上表面开口相当的区域照射激光而形成所述第1汇流条侧上表面开口及第2汇流条侧上表面开口的激光照射工序;以及将所述汇流条组件形成区域从所述汇流条用导电性金属平板切断的切断工序,所述激光照射工序构成为反复进行多次大脉冲宽度激光照射处理和小脉冲宽度激光照射处理,所述大脉冲宽度激光照射处理对所述对应的区域的整体照射大脉冲宽度的脉冲激光,所述小脉冲宽度激光照射处理对所述对应的区域的整体照射小脉冲宽度的脉冲激光。

36.另外,根据本发明的汇流条组件的制造方法,能够高效地制造如下汇流条组件,该汇流条组件能够良好地维持在彼此之间存在间隙的状态下配置在同一平面内的第1汇流条及第2汇流条间的绝缘性,并且进行安装于所述第1汇流条和/或所述第2汇流条的半导体元件的集约配置。

37.优选的是,所述汇流条用导电性金属平板一体地具有在沿着所述缝隙的长度方向的第1方向上直列配置的多个所述汇流条组件形成区域和将相邻的所述汇流条组件形成区域连结的连结区域。

38.在该情况下,在形成于一个汇流条组件形成区域的缝隙中,长度方向一端侧延伸到与该一个汇流条组件形成区域的第1方向一方侧连接的连结区域内,并且,长度方向另一端侧延伸到与该一个汇流条组件形成区域的第1方向另一方侧连接的连结区域内。

39.本发明的汇流条组件的制造方法可以具备:准备在俯视时具有与所述汇流条组件形成区域对应的外形的框体形成区域的框体用导电性金属平板的工序;在所述框体形成区域形成在俯视时包围所述第1汇流条侧上表面开口及第2汇流条侧上表面开口的中央孔,而形成框体主体形成部位的工序;在所述框体主体形成部位的外周面设置绝缘性树脂材料的工序;使所述绝缘性树脂材料固化而设置覆盖所述框体主体形成部位的外周的绝缘性树脂层的工序;以及使所述框体用导电性金属平板与所述汇流条用金属平板以重合的状态固定接合的金属平板固定接合工序。

40.在该情况下,所述切断工序在所述金属平板固定接合工序之后进行。

附图说明

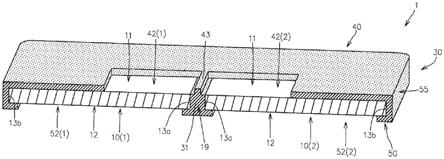

41.图1是本发明的一个实施方式的汇流条组件的立体图。

42.图2是所述实施方式的汇流条组件的俯视图。

43.图3是所述实施方式的汇流条组件的仰视图。

44.图4是沿着图2中的iv-iv线的纵剖主视图。

45.图5是沿着图2中的iv-iv线的纵剖立体图。

46.图6是图4中的vi部放大图。

47.图7(a)及(b)分别是在所述实施方式的汇流条组件安装半导体元件而成的半导体模块的一例及另一例的纵剖视图。

48.图8是所述实施方式的变形例的汇流条组件的纵剖主视图。

49.图9是所述变形例的汇流条组件的纵剖立体图。

50.图10是在所述实施方式的汇流条组件的制造方法的一例中使用的汇流条用导电性金属平板的俯视图。

51.图11(a)是图10中的xi(a)部放大图,图11(b)是沿着图11(a)中的xi(b)-xi(b)线的剖视图。

52.图12是所述制造方法中的绝缘性树脂层的设置工序后的状态的所述汇流条用导电性金属平板的俯视图。

53.图13(a)是图12中的xiii(a)部放大图,图13(b)是沿着图13(a)中的xiii(b)-xiii(b)线的剖视图。

54.图14(a)及(b)是图13(a)中的xiv部放大图,分别示出在所述制造方法中的激光照射工序中进行大脉冲宽度激光照射处理及小脉冲宽度激光照射处理后的状态。

55.图15是进行所述激光照射工序及向下表面侧的激光照射工序后的状态的所述汇流条用导电性金属平板的俯视图。

56.图16(a)是图15中的xvi(a)部放大图,图16(b)是沿着图16(a)中的xvi(b)-xvi(b)线的剖视图。

57.图17是在所述制造方法中的框体形成处理中使用的框体用导电性金属平板的俯视图。

58.图18(a)是图17中的xvii(a)部放大图,图18(b)是沿着图18(a)中的xviii(b)-xviii(b)线的剖视图。

59.图19是在作为所述制造方法中的一个工序的固定接合工序中所述汇流条用导电性金属平板及所述框体用导电性金属平板被固定接合的状态的俯视图。

60.图20是沿着图19中的xx-xx线的剖视图。

61.图21(a)是以往的平面型汇流条组件的俯视图,图21(b)是沿着图21(a)中的xxi(b)-xxi(b)线的剖视图,图21(c)是在所述以往的平面型汇流条组件安装半导体元件而成的半导体模块的剖视图。

具体实施方式

62.以下,参照附图对本发明的汇流条组件的一个实施方式进行说明。

63.图1~图3分别示出本实施方式的汇流条组件1的立体图、俯视图以及仰视图。

64.另外,图4及图5分别示出沿着图2中的iv-iv线的纵剖主视图及纵剖立体图。

65.而且,图6示出图4中的vi部放大图。

66.如图1~图6所示,所述汇流条组件1具有:第1及第2汇流条10(1)、10(2),所述第1及第2汇流条10(1)、10(2)由导电性平板状构件形成,并在彼此相对的侧面之间存在间隙19的状态下配置在同一平面内;以及绝缘性树脂层30,所述绝缘性树脂层30固定接合于所述第1及第2汇流条10(1)、10(2)。

67.此外,本实施方式的所述汇流条组件1仅具有所述第1及第2汇流条10(1)、10(2)这2个汇流条,当然,本发明的汇流条组件也能够具有包括所述第1及第2汇流条10(1)、10(2)在内的3个以上的汇流条。

68.所述第1及第2汇流条10(1)、10(2)由cu等导电性金属形成。

69.如图4~图6所示,所述第1及第2汇流条10(1)、10(2)具有:厚度方向一方侧的上表面11;厚度方向另一方侧的下表面12;面向所述间隙19的第1侧面13a;朝向与所述间隙19相反的一侧的第2侧面13b;将所述上表面11、所述下表面12、所述第1侧面13a及所述第2侧面13b中的所述间隙19的长度方向一方侧的端部彼此连结的第3侧面13c;以及将所述上表面11、所述下表面12、所述第1侧面13a及所述第2侧面13b中的所述间隙19的长度方向另一方侧的端部彼此连结的第4侧面13d。

70.如图1~图6所示,所述绝缘性树脂层30具有:间隙填充部31,所述间隙填充部31被填充于所述第1及第2汇流条10(1)、10(2)的相对侧面13a之间的所述间隙19,并将所述第1及第2汇流条10(1)、10(2)以电绝缘状态机械地连结;以及上表面层叠部40,所述上表面层叠部40设置于利用所述间隙填充部31将所述第1及第2汇流条10(1)、10(2)连结而成的汇流条连结体的上表面。

71.所述绝缘性树脂层30由具有耐热性及绝缘性的绝缘性树脂材料形成。

72.作为所述绝缘性树脂材料,例如优选利用

インシュリード

(注册商标)。

73.在所述上表面层叠部40设置有分别使所述第1及第2汇流条10(1)、10(2)的上表面11的一部分露出的第1及第2汇流条侧上表面开口42(1)、42(2)。

74.如图1~图2及图4~图6所示,所述第1汇流条侧上表面开口42(1)形成为使所述第1汇流条10(1)的上表面11及所述间隙填充部31的上表面中的跨两者的边界的预定区域露出。

75.由所述第1汇流条侧上表面开口42(1)形成的空间作为用于使半导体元件110(参照下述图7(a)及(b))安装于所述第1汇流条10(1)的半导体元件安装空间或用于将所述第1汇流条10(1)与其他电连接构件电连接的电连接空间发挥作用。

76.所述第2汇流条侧上表面开口42(2)形成为,使所述上表面层叠部40的一部分残留在与所述第1汇流条侧上表面开口42(1)之间,并且使所述第2汇流条10(2)的上表面11及所述间隙填充部31的上表面中的跨两者的边界的预定区域露出。

77.所述第2汇流条侧上表面开口42(2)作为用于使半导体元件110(参照下述图7(a)及(b))安装于所述第2汇流条10(2)的半导体元件安装空间或用于将所述第2汇流条10(2)与其他电连接构件电连接的电连接空间发挥作用。

78.图7(a)示出在所述汇流条组件1安装led等半导体元件110而成的半导体模块的一例100a的纵剖视图。

79.在所述半导体模块100a中,利用由所述第1汇流条侧上表面开口42(1)(参照图4及图5等)形成的空间作为用于安装半导体元件110的半导体元件安装空间,利用由所述第2汇流条侧上表面开口42(2)(参照图4及图5等)形成的空间作为电连接空间。

80.在该情况下,所述第1及第2汇流条10(1)、10(2)的一方作为正极侧电极发挥作用,另一方作为负极侧电极发挥作用。

81.即,如图7(a)所示,所述半导体元件110在厚度方向一方侧的下表面及厚度方向另一方侧的上表面分别具有第1及第2电极层111、112,在所述第1及第2电极层111、112之间具有元件主体115。

82.在所述半导体模块100a中,所述半导体元件110在第1电极层111与所述一方的汇流条(在图示的例子中为第1汇流条10(1))的上表面11中的由对应的上表面开口(在图示的

例子中为第1汇流条侧上表面开口42(1)(参照图4及图5等))露出的部分电连接的状态下,利用由该对应的上表面开口(在图示的例子中为第1汇流条侧上表面开口42(1)(参照图4及图5等))形成的空间而固定接合于该一方的汇流条(在图示的例子中为第1汇流条10(1))的上表面11。

83.并且,所述半导体元件110的第2电极层112经由引线接合件等电连接构件120而与另一方的汇流条(在图示的例子中为第2汇流条10(2))的上表面11中的由对应的上表面开口(在图示的例子中为第2汇流条侧上表面开口42(2)(参照图4及图5等))露出的部分电连接。

84.此外,优选的是,在所述第1及第2汇流条10(1)、10(2)的上表面设置有镀层(未图示)。

85.图7(a)中的附图标记130是为了保护安装于所述汇流条组件1的所述半导体元件110及所述电连接构件120等部件而固定接合于所述汇流条组件1的第1面11的密封树脂层。

86.所述密封树脂层130例如使用聚酰亚胺、聚酰胺、环氧等透明树脂。

87.所述密封树脂层130设置于由框体60划分的区域。

88.即,如图7(a)所示,本实施方式的汇流条组件1还具有将所述汇流条连结体的上表面的中央开放并固定接合于该汇流条连结体的上表面的周缘的所述框体60。

89.所述框体60作为设置所述密封树脂层130时的阻挡构造发挥作用。

90.即,所述密封树脂层130通过以围绕所述半导体元件110及所述电连接构件120等部件的方式将形成该密封树脂层130的树脂涂布于所述汇流条组件1的上表面并使其固化而设置,但此时,需要具备防止该树脂流出的阻挡构造。

91.所述框体60具有在俯视时具有与所述汇流条连结体的外形对应的外形且在俯视中央设置有包围所述第1及第2汇流条侧上表面开口42(1)、42(2)的中央孔61的预定厚度的框体主体65、和覆盖所述框体主体65的外周的绝缘性树脂层70。

92.所述框体主体60例如可以通过使用具有与该框体主体60的厚度相应的厚度的金属平板并利用冲压加工对所述金属平板形成所述中央孔61而形成。

93.所述框体侧绝缘性树脂层65例如使用聚酰亚胺、聚酰胺、环氧等绝缘性树脂材料形成。

94.所述框体60以在俯视时包围所述第1及第2汇流条侧上表面开口42(1)、42(2)的方式利用粘接剂等固定接合于所述汇流条连结体的上表面的周缘。

95.图7(b)示出在所述汇流条组件1安装led等半导体元件110而成的半导体模块的另一例100b的纵剖视图。

96.此外,在图中,对与图7(a)中相同的构件标注相同的附图标记。

97.在所述半导体模块100b中,利用由所述第1汇流条侧上表面开口42(1)(参照图4及图5等)形成的空间及由所述第2汇流条侧上表面开口42(2)(参照图4及图5等)形成的空间这两者作为用于安装半导体元件110的半导体元件安装空间。

98.在该情况下,分别安装于所述第1及第2汇流条10(1)、10(2)的第1及第2半导体元件110(1)、110(2)电并联连接。

99.即,所述第1半导体元件110(1)的第1电极层111所电连接的所述第1汇流条10(1)及所述第2半导体元件110(2)的第1电极层111所电连接的所述第2汇流条10(2)均作为正极

侧电极和负极侧电极中的一方(例如,正极侧电极)发挥作用。

100.并且,所述第1及第2半导体元件110(1)、110(2)的第2电极层112经由引线接合件等电连接构件(未图示)而与正极侧电极和负极侧电极中的另一方(例如,负极侧电极,未图示)电连接。

101.根据本实施方式的所述汇流条组件1,由于所述第1及第2汇流条10(1)、10(2)配置在同一平面内,因此能够在上下方向(厚度方向)上尽可能地实现小型化。

102.另外,所述第1及第2汇流条10(1)、10(2)以在所述第1侧面13a相对的方式配置,因此,与上下层叠有多个汇流条的层叠型汇流条组件相比,能够尽可能地减小所述第1及第2汇流条10(1)、10(2)彼此相对的面积,由此,能够有效地防止或减少在所述第1及第2汇流条10(1)、10(2)之间流动漏电流的情况。

103.而且,根据本实施方式的所述汇流条组件1,如图4及图6所示,能够以不会不合理地缩小所述第1及第2汇流条10(1)、10(2)之间的所述间隙19的宽度l1的方式实现第1及第2汇流条侧上表面开口42(1)、42(2)的相对边缘彼此的分离宽度l2的窄小化。

104.因此,如图7(a)及(b)所示,能够良好地确保所述第1及第2汇流条10(1)、10(2)之间的绝缘性,并且进行安装于所述第1汇流条10(1)和/或所述第2汇流条10(2)的半导体元件110的尽可能的集约配置。

105.另外,所述上表面层叠部40中的位于所述第1及第2汇流条侧上表面开口42(1)、42(2)之间的部分作为经由所述第1汇流条侧上表面开口42(1)而露出的所述第1汇流条10(1)的露出区域(以下,称为第1汇流条露出区域)与经由所述第2汇流条侧上表面开口42(2)而露出的所述第2汇流条10(2)的露出区域(以下,称为第2汇流条露出区域)之间的分隔壁43发挥作用,因此能够有效地防止所述第1及第2汇流条露出区域间的短路。

106.而且,所述分隔壁43也能够作为安装所述半导体元件110时的对位构件发挥作用,能够提高所述半导体元件110的安装位置的精度。

107.此外,在本实施方式中,如图2等所示,所述第1及第2汇流条侧上表面开口42(1)、42(2)在所述间隙19的长度方向上设置于所述第1及第2汇流条10(1)、10(2)的中央。

108.如图4及图5等所示,在本实施方式中,所述绝缘性树脂层30还具有:下表面层叠部50,所述下表面层叠部50设置于所述汇流条连结体的厚度方向另一方侧的下表面;以及侧面层叠部55,所述侧面层叠部55设置于所述汇流条连结体的侧面,并将所述上表面层叠部40及所述下表面层叠部50的周缘连结。

109.如图3~图6所示,在本实施方式中,在所述下表面层叠部50设置有分别使所述第1及第2汇流条10(1)、10(2)的下表面12的预定区域露出的第1及第2汇流条侧下表面开口52(1)、52(2)。

110.此外,也可以代替所述第1及第2汇流条侧下表面开口52(1)、52(2)而形成使所述第1及第2汇流条10(1)、10(2)的下表面12的预定区域双方一体地露出的单一的下表面开口。

111.图8及图9分别示出本实施方式的变形例的汇流条组件1’的纵剖主视图及纵剖立体图。

112.此外,在图中,对与本实施方式中相同的构件标注相同的附图标记。

113.所述变形例1’与本实施方式相比,具有第1及第2汇流条10’(1)、10’(2)代替所述

第1及第2汇流条10(1)、10(2),并且,具有绝缘性树脂层30’代替所述绝缘性树脂层30。

114.所述第1及第2汇流条10’(1)、10’(2)具有:所述上表面11及所述下表面12;面向所述间隙19的第1侧面13a’;朝向与所述间隙19相反的一侧的第2侧面13b’;将所述上表面11、所述下表面12、所述第1侧面13a’及所述第2侧面13b’中的所述间隙19的长度方向一方侧的端部彼此连结的第3侧面(未图示);以及将所述上表面11、所述下表面12、所述第1侧面13a’及所述第2侧面13b’中的所述间隙19的长度方向另一方侧的端部彼此连结的第4侧面(未图示)。

115.所述第1侧面13a’具有:上表面邻接部13a’-1,所述上表面邻接部13a’-1从所述上表面11向厚度方向另一方侧延伸;台阶部13a’-2,所述台阶部13a’-2从所述上表面邻接部13a’-1的厚度方向另一方侧的端部向接近所述第2侧面13b’的方向延伸;以及下表面邻接部13a’-3,所述下表面邻接部13a’-3从所述台阶部13a’-2中的接近所述第2侧面13b’侧的端部向厚度方向另一方侧延伸并到达所述下表面12。

116.同样地,所述第2侧面13b’具有:上表面邻接部13b’-1,所述上表面邻接部13b’-1从所述上表面11向厚度方向另一方侧延伸;台阶部13b’-2,所述台阶部13b’-2从所述上表面邻接部13b’-1的厚度方向另一方侧的端部向接近所述第1侧面13a’的方向延伸;以及下表面邻接部13b’-3,所述下表面邻接部13b’-3从所述台阶部13b’-2中的接近所述第1侧面13a’侧的端部向厚度方向另一方侧延伸并到达所述下表面12。

117.所述绝缘性树脂层30’具有所述间隙填充部31及所述上表面层叠部40,还具有以使所述第1及第2汇流条10’(1)、10’(2)的下表面12露出并覆盖所述汇流条连结体的侧面的方式与所述上表面层叠部40一体形成的侧面层叠部55’。

118.接着,对所述汇流条组件1的制造方法进行说明。

119.图10示出在所述制造方法中使用的汇流条用导电性金属平板200的俯视图。

120.另外,图11(a)示出图10中的xi(a)部放大图,图11(b)示出沿着图11(a)中的xi(b)-xi(b)线的剖视图。

121.如图10及图11所示,所述制造方法具有:准备具有形成所述第1及第2汇流条10(1)、10(2)的汇流条组件形成区域210的汇流条用导电性金属平板200的工序;以及在所述汇流条组件形成区域210形成贯通厚度方向一方侧的上表面211及厚度方向另一方侧的下表面212之间的缝隙215的缝隙形成工序。

122.图10及图11示出所述缝隙形成工序完成后的状态。

123.所述汇流条用导电性金属平板200具有与所述第1及第2汇流条10(1)、10(2)相同的厚度,所述汇流条组件形成区域210在俯视时具有与所述汇流条连结体相同的形状。

124.所述缝隙215设为具有与所述间隙19相同的宽度且与所述间隙19相同或比所述间隙19长的结构,将所述汇流条组件形成区域210划分为分别与所述第1及第2汇流条10(1)、10(2)对应的第1及第2汇流条形成部位220(1)、220(2)。

125.此外,在制造并列配置有除了所述第1及第2汇流条10(1)、10(2)之外还包括其他汇流条的3个以上的汇流条而得到的汇流条组件的情况下,形成从汇流条的数量减去1而得到的数量的缝隙。

126.即,例如,在制造并列配置有3个汇流条而成的汇流条组件时,形成2个缝隙。

127.如图10及图11所示,在本实施方式中,所述汇流条用导电性金属平板200具有汇流

条列205,该汇流条列205包括沿着该导电性金属平板200所在的x-y平面内的x方向直列排列的多个所述汇流条组件形成区域210和将在x方向上相邻的汇流条组件形成区域210之间连结的连结区域230,能够对所述多个汇流条组件形成区域210同时进行加工处理。

128.在本实施方式中,所述汇流条用导电性金属平板200还具有分别与所述汇流条列205的长度方向(x方向)一方侧及另一方侧连结的一对把持片207,在所述一对把持片207设置有对位孔208。

129.此外,也可以使多个所述汇流条列205在y方向上并列配置,利用所述一对把持片207、207将在y方向上并列配置的多个汇流条列205一体地保持。

130.根据该变形结构,能够同时制造更多的汇流条组件1。

131.所述汇流条组件形成区域210的x方向长度与沿着所述间隙19的长度方向的所述汇流条组件1的长度相同,且y方向长度与沿着所述间隙19的宽度方向的所述汇流条组件1的长度相同。

132.所述缝隙215形成所述汇流条组件1中的所述间隙19,设为与所述间隙19相同的宽度。

133.此外,所述间隙19的宽度根据所述汇流条组件1的规格而确定。

134.在本实施方式中,在形成于一个汇流条组件形成区域210的缝隙215中,长度方向(x方向)一方侧延伸到与该一个汇流条组件形成区域210的长度方向(x方向)一方侧连结的一个连结区域230内,并且,长度方向(x方向)另一方侧延伸到与该一个汇流条组件形成区域230的长度方向(x方向)另一方侧连结的其他连结区域230内。

135.在该情况下,在所述缝隙形成工序后的状态下,隔着形成于所述一个汇流条组件形成区域210的缝隙215而相对的第1及第2汇流条形成部位220(1)、220(2)被维持为经由所述一个连结区域230及所述其他连结区域230彼此相连的状态。

136.因此,能够高精度地形成所述缝隙215(所述间隙19)。

137.所述制造方法在所述缝隙形成工序后,具有如下工序:在所述缝隙215内及所述汇流条形成区域210的外表面设置形成所述绝缘性树脂层30的绝缘性树脂材料240并使其固化而设置所述绝缘性树脂层30。

138.图12示出设置有所述绝缘性树脂层30的状态下的所述汇流条用导电性金属平板200的俯视图。

139.另外,图13(a)示出图12中的xiii(a)部放大图,图13(b)示出沿着图13(a)中的xiii(b)-xiii(b)线的剖视图。

140.所述绝缘性树脂材料240设为聚酰亚胺、聚酰胺、环氧等具有耐热性及绝缘性的绝缘性树脂,优选使用

インシュリード

(注册商标)。

141.所述绝缘性树脂材料240的设置例如能够通过将包含该绝缘性树脂材料240的涂料进行电沉积涂装来进行。

142.取而代之,也能够将所述绝缘性树脂材料240的粉体进行静电粉体涂装。

143.或者,在能够充分确保树脂向所述缝隙215内的填充性的情况下,也能够将包含所述绝缘性树脂材料240的涂料进行喷涂涂装。

144.所述绝缘性树脂材料240的固化例如通过以预定温度及预定时间对所述绝缘性树脂材料240进行加热处理来进行。

145.所述制造方法在之后具有如下激光照射工序:对所述上表面层叠部40的上表面中的与所述第1及第2汇流条侧上表面开口42(1)、42(2)相当的区域照射激光而形成所述第1及第2汇流条侧上表面开口42(1)、42(2)。

146.所述激光照射工序反复进行多次对所述对应的区域的整体照射大脉冲宽度的脉冲激光的大脉冲宽度激光照射处理和对所述对应的区域的整体照射小脉冲宽度的脉冲激光的小脉冲宽度激光照射处理。

147.图14(a)及(b)示出图13(a)中的xiv部放大图。

148.图14(a)及(b)分别示出对与所述第1汇流条侧上表面开口42(1)对应的区域进行大脉冲宽度激光照射处理及小脉冲宽度激光照射处理后的状态。

149.图14(a)及(b)中的附图标记245及246分别是大脉冲宽度的脉冲激光及小脉冲宽度的脉冲激光的照射点。

150.在此,所述激光照射工序中的激光只要能够使所述绝缘性树脂层30熔融即可,可以设为各种波长,例如设为波长1064nm。

151.关于所述大脉冲宽度的脉冲激光,峰值输出弱,相反,对成为被照射体的所述绝缘性树脂层30的上表面层叠部40的照射时间长,因此,所述上表面层叠部40中的热的扩散程度强,照射间距(开设于所述上表面层叠部40的穿孔直径)大。

152.另一方面,关于所述小脉冲宽度的脉冲激光,对成为被照射体的所述绝缘性树脂层30的上表面层叠部40的照射时间短,因此所述上表面层叠部40中的热的扩散程度弱,照射间距(开设于所述上表面层叠部40的穿孔直径)小,但另一方面,峰值输出强,因此能够形成锐利的穿孔边缘。

153.因此,通过反复进行多次大脉冲宽度激光照射处理及小脉冲宽度激光照射处理,能够以漂亮的边缘状态形成所述第1及第2汇流条侧上表面开口42(1)、42(2)。

154.此外,如上所述,所述第1汇流条侧上表面开口42(1)包括俯视时跨所述第1汇流条10(1)及所述间隙填充部31的边界的预定区域,所述第2汇流条侧上表面开口42(2)包括俯视时跨所述第2汇流条10(2)及所述间隙填充部31的边界的预定区域。

155.即,在通过所述激光照射工序而熔融的所述上表面层叠部40的一部分的正下方,存在所述间隙填充部31。

156.在此,所述激光照射工序中的包含所述激光的大脉冲宽度及小脉冲宽度、反复频率、脉冲能量、峰值输出的激光参数被设定为,使位于所述间隙填充部31上的所述上表面层叠部40熔融,并且不使所述间隙填充部31熔融。

157.该激光参数的设定值能够根据作为被照射体的所述绝缘性树脂层30的种类、厚度而基于实验得知。

158.此外,所述制造方法除了具备形成所述第1及第2汇流条侧上表面开口42(1)、42(2)的激光照射工序以外,还具备对所述下表面层叠部50的预定区域照射激光而形成所述第1及第2汇流条侧下表面开口52(1)、52(2)的下表面侧激光照射工序。

159.图15示出所述激光照射工序及所述下表面侧激光照射工序后的所述汇流条用导电性金属平板200的俯视图。

160.另外,图16(a)示出图15中的xvi(a)部放大图,图16(b)示出沿着图16(a)中的xvi(b)-xvi(b)线的剖视图。

161.所述制造方法构成为,在从准备所述汇流条用导电性金属平板200的工序到所述激光照射工序之间的任意定时、或者在准备所述汇流条用导电性金属平板200的工序之前、或者在所述激光照射工序之后,进行形成所述框体60的框体形成处理。

162.图17示出在所述框体形成处理中使用的框体用导电性金属平板300的俯视图。

163.而且,图18(a)示出图17中的xvii(a)部放大图,图18(b)示出沿着图18(a)中的xviii(b)-xviii(b)线的剖视图。

164.如图17及图18所示,所述框体形成处理具备:准备具有与所述框体主体65的厚度相同的厚度且在俯视时具有与所述汇流条组件形成区域210对应的外形的框体形成区域310的框体用导电性金属平板300的工序;以使得所述框体形成区域310中的框体主体形成部位320残留的方式对所述框体形成区域310的中央进行冲裁的冲裁工序;以及在所述框体主体形成部位320的外周面涂布、形成绝缘性树脂层70的绝缘性树脂材料270并使其固化而设置所述绝缘性树脂层70的工序。

165.图17示出在所述框体主体形成部位320的外周面设置所述绝缘性树脂层70的工序后的状态。

166.所述框体用导电性金属平板300构成为,在与所述汇流条用导电性金属平板200重合了时使所述框体形成区域310与所述汇流条组件形成区域210对位。

167.详细而言,如上所述,所述汇流条用导电性金属平板200具有汇流条列205,该汇流条列205包括沿着x方向直列排列的多个所述汇流条组件形成区域210和将在x方向上相邻的汇流条组件形成区域210之间连结的连结区域230。

168.因此,如图17所示,所述框体用导电性金属平板300具有框体列305,该框体列305包括以与所述多个汇流条组件形成区域210相同的间距在x方向上直列配置的多个所述框体形成区域310和将在x方向上相邻的框体形成区域310之间连结的连结区域330。

169.此外,如上所述,所述汇流条用导电性金属平板200具有分别与所述汇流条列205的长度方向(x方向)一方侧及另一方侧连结的一对把持片207,在所述一对把持片207设置有对位孔208。

170.与此相应地,如图17所示,在所述框体用导电性金属平板300也设置有分别与所述框体列305的长度方向(x方向)一方侧及另一方侧连结的一对把持片307,在所述一对把持片307设置有与所述对位孔208对应的对位孔308。

171.在所述冲裁工序中被冲裁的中央区域设为如下大小:在使所述框体形成区域310与所述汇流条组件形成区域210重合了时所述框体主体形成部位320围绕所述第1面侧第1中央开口41a及所述第1面侧第2中央开口41b。

172.绝缘性树脂材料270向所述框体主体形成部位320的设置例如能够通过将包含聚酰亚胺、聚酰胺、环氧等具有耐热性及绝缘性的绝缘性树脂的涂料进行电沉积涂装来进行。

173.取而代之,也能够将所述绝缘性树脂材料270的粉体进行静电粉体涂装。

174.或者,也能够将包含所述绝缘性树脂材料270的涂料进行喷涂涂装。

175.优选的是,在所述框体主体形成部位320设置绝缘性树脂材料270的工序能够与在所述汇流条形成区域210设置绝缘性树脂材料240的工序同时用同一方法进行。

176.即,在通过电沉积涂装而在所述汇流条形成区域210设置绝缘性树脂材料240的情况下,在所述框体主体形成部位320也能够通过电沉积涂装设置绝缘性树脂材料270,在通

过静电粉体涂装而在所述汇流条形成区域210设置绝缘性树脂材料240的情况下,在所述框体主体形成部位320也能够通过静电粉体涂装设置绝缘性树脂材料270。

177.根据该结构,能够实现制造效率的提高。

178.所述制造方法还包括如下工序:在设置有所述绝缘性树脂层30的所述汇流条用导电性金属平板200的上表面,以包围所述第1及第2汇流条侧上表面开口42(1)、42(2)的方式,利用粘接剂固定接合了设置有所述绝缘性树脂层70的所述框体用导电性金属平板300。

179.图19示出所述固定接合工序后的所述汇流条用导电性金属平板200及所述框体用导电性金属平板300的俯视图。

180.图20示出沿着图19中的xx-xx线的剖视图。

181.并且,所述制造方法在所述固定接合工序之后具有如下切断工序:将重合状态的所述汇流条用导电性金属平板200及所述框体用导电性金属平板300利用分别沿着所述汇流条组件形成区域210的x方向一方侧及另一方侧的边缘的切断线c1、c2切断,取出所述汇流条组件形成区域210及所述框体形成区域310。

182.根据具备该结构的制造方法,能够高效地制造本实施方式的所述汇流条组件1。

183.附图标记说明

184.1、1

’ꢀ

汇流条组件

185.10(1)、10(2) 第1及第2汇流条

186.11 上表面

187.12 下表面

188.13a、13a

’ꢀ

第1侧面

189.13a’-1 上表面邻接部

190.13a’-2 台阶部

191.13a’-3 下表面邻接部

192.13b、13b

’ꢀ

第2侧面

193.13b’-1 上表面邻接部

194.13b’-2 台阶部

195.13ab-3 下表面邻接部

196.13c 第3侧面

197.13d 第4侧面

198.19 间隙

199.30 绝缘性树脂层

200.31 间隙填充部

201.40 上表面层叠部

202.42(1)、42(2) 第1及第2汇流条侧上表面开口

203.43 分隔壁

204.50 下表面层叠部

205.52(1)、52(2) 第1及第2汇流条侧下表面开口

206.55 侧面层叠部

207.60 框体

208.61 中央孔

209.65 框体主体

210.70 绝缘性树脂层

211.200 汇流条用导电性金属平板

212.210 汇流条组件形成区域

213.215 缝隙

214.220(1)、220(2) 第1及第2汇流条形成部位

215.230 连结区域

216.240、270 绝缘性树脂材料

217.300 框体用导电性金属平板

218.310 框体形成区域

219.320 框体主体形成部位。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1