电池布线模块的制作方法

1.本公开涉及装配于多个蓄电元件的电池布线模块。

背景技术:

2.在电动汽车、混合动力车用的蓄电模块中,多个蓄电元件串联或并联连接。在多个蓄电元件装配有电池布线模块,能监视各蓄电元件的电压,该电池布线模块具备与各蓄电元件的电极端子连接的多个连接构件、和用于检测各蓄电元件的电压的多条电压检测线。

3.近年,例如专利文献1记载的那样,提案一种使用柔性印刷基板的多条印刷布线构成多条电压检测线的电池布线模块,可实现电池布线模块的处理性、组装作业性的提高。现有技术文献专利文献

4.专利文献1:国际公开第2014/024452号公报

技术实现要素:

发明要解决的课题

5.然而,在使用柔性印刷基板的印刷布线构成多条电压检测线的情况下,与利用另外的包覆电线构成多条电压检测线的情况相比,存在电压检测线的布设自由度被限制的问题。对此,例如考虑到使用跳线来变更布线方式。但是,考虑到经由跳线而短路的危险等,难以说是优选的对策。

6.因此,公开一种新颖结构的电池布线模块:能够在不伴有短路问题的情况下提高通过柔性印刷基板的印刷布线构成的电压检测线的布设自由度。用于解决课题的方案

7.本公开的电池布线模块,配设于具有电极端子的多个蓄电元件,所述电池布线模块具备:多个连接构件,与所述电极端子连接;和柔性印刷基板,具有经由所述多个连接构件检测所述多个蓄电元件的电压的多条电压检测线,所述多条电压检测线的至少一条构成为包括:形成于所述柔性印刷基板的正面的正面布线、形成于所述柔性印刷基板的背面的背面布线、和将所述柔性印刷基板在板厚方向贯穿并将该正面布线与该背面布线连接的正背面导通部,所述正背面导通部的每单位长度的电阻值为所述正面布线和所述背面布线的每单位长度的最大电阻值以下。发明效果

8.根据本公开,能够在不伴有短路问题的情况下提高通过柔性印刷基板的印刷布线构成的电压检测线的布设自由度。

附图说明

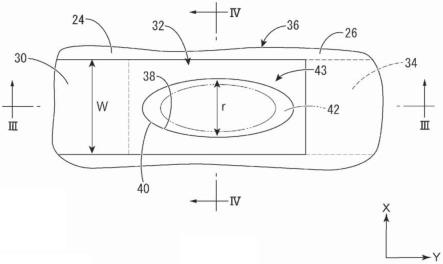

9.图1是示出本公开的实施方式1的电池布线模块的俯视图。图2是图1所示的正背面导通部的俯视放大图。

图3是图2中的iii-iii截面放大图((a)形成通孔后,(b)形成布线后,(c)完成图)。图4是图2中的iv-iv截面放大图。图5是示出实施方式2的电池布线模块的正背面导通部的俯视放大图。图6是示出实施方式3的电池布线模块的正背面导通部的俯视放大图。图7是示出实施方式4的电池布线模块的正背面导通部的俯视放大图。

具体实施方式

10.《本公开的实施方式的说明》首先列举说明本公开的实施方式。本公开的电池布线模块,(1)配设于具有电极端子的多个蓄电元件,所述电池布线模块具备:多个连接构件,与所述电极端子连接;和柔性印刷基板,具有经由所述多个连接构件检测所述多个蓄电元件的电压的多条电压检测线,所述多条电压检测线的至少一条构成为包括:形成于所述柔性印刷基板的正面的正面布线、形成于所述柔性印刷基板的背面的背面布线、和将所述柔性印刷基板在板厚方向贯穿并将该正面布线与该背面布线连接的正背面导通部,所述正背面导通部的每单位长度的电阻值为所述正面布线和所述背面布线中的每单位长度的最大电阻值以下。

11.根据本公开的电池布线模块,多条电压检测线的至少一条构成为包括:形成于柔性印刷基板的正面的正面布线和形成于背面的背面布线;和正背面导通部,将正面布线及背面布线连接。由此,例如在想要将与外部设备连接的连接器侧的电压检测线的排列顺序按电位顺序变更的情况等下,通过将正面布线和背面布线适当组合并用正背面导通部连接,能够实现期望的排列。

12.进一步地,正背面导通部的每单位长度的电阻值设定为正面布线和背面布线中的每单位长度的最大电阻值以下,正背面导通部中的电压检测线的意料之外的电路切断等不良情况、短路的发生被防止于未然。由此,能够在不伴有短路问题的情况下提高通过柔性印刷基板的印刷布线构成的电压检测线的布设自由度。

13.此外,正面布线和背面布线中的每单位长度的最大电阻值是指那些布线构成部分中的电阻值,不包括设置于布线中途的芯片保险丝、正温度系数热敏电阻等电流限制区域。

14.(2)优选的是,所述正背面导通部具有所述正面布线和所述背面布线的长度方向成为长轴的椭圆形状。通过将正背面导通部设为正面布线和背面布线的长度方向成为长轴的椭圆形状,从而针对受限的布线宽度的正面布线和背面布线,能够确保正背面导通部的截面积较大。其结果是,能够有利地减小正背面导通部的每单位长度的电阻值,能够容易实现设为正面布线和背面布线中的每单位长度的最大电阻值以下。

15.(3)优选的是,所述正背面导通部通过至少一个通路构成,所述通路由通孔和金属镀层构成,所述通孔将在所述柔性印刷基板的所述板厚方向的投影中所述正面布线和所述背面布线相互重叠的多层布线区域在所述板厚方向贯穿,所述金属镀层附着于该通孔的周壁而形成为筒状,所述金属镀层的所述板厚方向的上端侧和下端侧分别与所述正面布线和所述背面布线连接。是因为:通过利用通路构成正背面导通部,能够有利地进行本公开的电池布线模块的制造。

此外,正背面导通部除了通路以外,也可以通过将正面布线和背面布线相互重叠的多层布线区域在板厚方向贯穿的通孔和填充该通孔并与正面布线和背面布线分别连接的焊料构成。

16.(4)在上述(3)中,优选的是,所述正背面导通部通过相邻配置的多个所述通路构成。是因为:通过利用相邻配置的多个通路构成正背面导通部,能够在不将通路的镀层厚度加厚的情况下实现每单位长度的电阻值为正面布线和背面布线中的每单位长度的最大电阻值以下的正背面导通部。故此,能够以更低成本设置导通电阻降低的正背面导通部。

17.(5)在上述(3)或者(4)中,优选的是,构成所述通路的所述通孔的孔径比所述正面布线和所述背面布线中的最小布线宽度尺寸大。通过将具有比正面布线和背面布线中的最小布线宽度尺寸大的孔径的通孔设置于布线宽度尺寸大的其他部位,能够有利地取得通路的金属镀层的截面积。故此,能够有利地实现将通过通路构成的正背面导通部的每单位长度的电阻值设为正面布线和背面布线中的每单位长度的最大电阻值以下。

18.(6)在上述(3)至(5)中的任一个中,优选的是,所述正面布线和所述背面布线构成为包括设置于所述柔性印刷基板的金属制的基层和设置于该基层上的表层,该表层是与附着于构成所述通路的所述通孔的所述周壁而设置的所述金属镀层同时通过镀敷而形成的层,所述表层的厚度尺寸比所述基层的厚度尺寸大。能够与附着于通孔的周壁而设置的金属镀层同时通过镀敷形成正面布线和背面布线的表层,能够实现制造效率的提高。进一步地,通过使各布线的表层的厚度尺寸比基层的厚度尺寸大,能够确保通路的金属镀层的厚度尺寸较大。故此,能够有利地实现将通过通路构成的正背面导通部的每单位长度的电阻值设为正面布线和背面布线中的每单位长度的最大电阻值以下。

19.(7)优选的是,所述正面布线、所述背面布线以及所述正背面导通部被与它们重叠的绝缘性膜覆盖。是因为:能够与正背面布线一起对正背面导通部进行绝缘包覆,能够将由于向正背面导通部结露等而导致的短路的发生防止于未然。

20.《本公开的实施方式的详情》以下一边参照附图一边说明本公开的电池布线模块的具体例。此外,本公开并不限定于这些例示,而通过权利要求书示出,意欲包括与权利要求书等同的意思及范围内的所有变更。

21.《实施方式1》以下,一边参照图1至图4一边对本公开的实施方式1进行说明。蓄电模块10例如搭载于电动汽车、混合动力汽车等车辆(未图示),具备多个(在本实施方式中为六个)蓄电元件12和配设于多个蓄电元件12的一个电池布线模块14。此外,在以下说明中,将z方向作为上方,将y方向作为长度方向前方,将x方向作为宽度方向右方进行说明。另外,关于多个相同构件,有时仅对一部分构件标注附图标记,对其他构件省略附图标记。

22.《蓄电模块10》如图1所示,蓄电模块10在长度方向(图1中为上下方向)排列有六个蓄电元件12。蓄电元件12具有横向长的长方体形状,蓄电模块10将六个蓄电元件12串联连接而将输出电压升高。蓄电元件12不作特别限定,可以是二次电池,另外也可以是电容器。本实施方式的蓄电元件12设为二次电池。该二次电池能使用锂离子二次电池、锂聚合物二次电池、镍氢电池等。

23.在蓄电元件12的上表面的左右两端部分别形成有电极端子16。电极端子16的一方是正极,另一方是负极。构成连接构件的、连接汇流条18或者输出汇流条20与电极端子16电连接。

24.《连接汇流条18及输出汇流条20》连接汇流条18及输出汇流条20通过将金属板材冲压加工成规定形状而构成。作为构成连接汇流条18及输出汇流条20的金属,能够适当选择铜、铜合金、铝、铝合金等导热性高、且电阻低的金属。在连接汇流条18及输出汇流条20的表面也可以形成有未图示的镀层。作为构成镀层的金属,能够选择锡、镍、焊料等任意的金属。

25.如图1所示,连接汇流条18以横跨相邻的电极端子16的状态将相邻的电极端子16彼此连接。输出汇流条20与一个电极端子16连接,向未图示的外部设备输出电力。本实施方式中的输出汇流条20是两个,是与在最后列的蓄电元件12的左端部形成的电极端子16连接的汇流条、和与在最前列的蓄电元件12的左端部形成的电极端子16连接的汇流条。在本实施方式中,五个连接汇流条18将相邻的电极端子16彼此连接。通过这些连接汇流条18,多个蓄电元件12串联连接。此外,连接汇流条18及输出汇流条20和电极端子16通过软钎焊、焊接、螺栓紧固等公知的手法电气且物理连接。

26.在图1中,对连接汇流条18及输出汇流条20标注的0至6的编号表示连接汇流条18及输出汇流条20所连接的六个蓄电元件12各自的电位的顺序。与标注0的输出汇流条20连接的电极端子16的电位最低,从1到5依次升高,与标注6的输出汇流条20连接的电极端子16的电位最高。顺便提一下,在本实施方式中,难以按电位顺序排列后述的正面布线30的现有问题得以解决。

27.如图1所示,与在沿前后方向排列的六个蓄电元件12的左端部配置的连接汇流条18及输出汇流条20连接的电极端子16的电位的编号成为0、2、4、6。与在六个蓄电元件12的右端部配置的连接汇流条18连接的电极端子16的电位的编号成为1、3、5。这样,电极端子16的电位按从低到高的顺序分为左右,交替地排列。

28.《连接器22》连接器22设置于电池布线模块14的连接端部。连接器22与在内部具备电压检测用的电路或者微型计算机的未图示的外部设备连接。

29.《电池布线模块14》如图1所示,在六个蓄电元件12的上表面载置有电池布线模块14。本实施方式的电池布线模块14具备具有可挠性的双层基板24和与双层基板24连接的连接器22。

30.《双层基板24》如图1所示,双层基板24是在后述的具有可挠性的绝缘基膜44的正面26和背面28分别通过印刷布线技术形成有布线的、双层的柔性印刷基板。双层基板24在前后方向较长地延伸形成。

31.如图1所示,在双层基板24的正面26形成有多条(在本实施方式中为七条)正面布线30。一方端部与被标注0或者6的连接器22的位置连接并构成电压检测线的两条正面布线30、的另一方端部与输出汇流条20连接。即,双层基板24具有经由两个输出汇流条20检测蓄电元件12的电压的两条正面布线30。此外,正面布线30和输出汇流条20通过软钎焊、焊接等任意的手法电气且物理连接。

32.一方端部与被标注1至5的连接器22的位置连接的、五条构成电压检测线的正面布线30的、另一方端部与正背面导通部32连接。正背面导通部32将双层基板24在板厚方向(图1中为与纸面垂直的方向)贯穿,将正面布线30及形成于背面28并构成电压检测线的背面布线34连接。一方端部与正背面导通部32连接的五条背面布线34分别与另一方端部被标注1至5的编号的连接汇流条18连接。即,双层基板24具有经由五个连接汇流条18检测六个蓄电元件12的电压的、五条正面布线30及背面布线34。此外,背面布线34和连接汇流条18通过软钎焊、焊接等任意的手法电气且物理连接。

33.《正背面导通部32》如图2所示,正背面导通部32形成于在双层基板24的板厚方向(在图2中为与纸面垂直的方向)的投影中正面布线30和背面布线34在长度方向的一端部相互重叠的多层布线区域36。正背面导通部32通过一个通路43构成,一个通路43由将该多层布线区域36在板厚方向贯穿的通孔38、和附着于通孔38的周壁40而形成为筒状的金属镀层42构成。正背面导通部32的板厚方向的上端侧和下端侧分别与正面布线30和背面布线34连接。通过利用通路43构成正背面导通部32,能够有利地进行本公开的电池布线模块14的制造。如图2所示,正背面导通部32具有正面布线30和背面布线34的长度方向(在图2中为左右方向)成为长轴的椭圆形状。由此,正背面导通部32在长度方向的两端部比长度方向的中央部更厚地形成金属镀层42。另外,通过将长度方向设为长轴,从而针对具有一定的布线宽度的正面布线30和背面布线34能够确保正背面导通部32的截面积较大。根据以上,能够有利地减小正背面导通部32的每单位长度的电阻值。故此,能够容易实现设为正面布线30和背面布线34中的每单位长度的最大电阻值以下。此外,为了容易理解,将金属镀层42的边界线用假想线记载。

34.《正背面导通部32的制造工序》接着,关于正背面导通部32的构成,使用本实施方式的电池布线模块14中的正背面导通部32的制造工序的一例进行说明。正背面导通部32的制造工序不限于以下记载。

35.首先,使用图3对正背面导通部32的制造工序进行说明。(1)准备两面贴铜层叠板48,两面贴铜层叠板48具有由聚酰亚胺等构成的具有可挠性的绝缘基膜44、和使用粘接剂层45粘贴于该绝缘基膜44的两面的铜箔46。(2)接着,通过对该两面贴铜层叠板48实施nc钻孔机加工或者激光加工等,从而形成将两面贴铜层叠板48贯穿的通孔38(参照图3(a))。(3)接着,在对通孔38内的周壁40进行去污处理及导电化处理后,遍及形成有通孔38的两面贴铜层叠板48的整个面实施镀敷处理(例如电解镀铜处理)。由此,在铜箔46上及通孔38的周壁40形成金属镀层42,在绝缘基膜44的两面形成的铜箔46电连接。(4)接着,利用减成法,将绝缘基膜44的两面的导电膜(金属镀层42及铜箔46)加工成规定的图案(参照图3(b))。更详细地,以将金属镀层42及通孔38包覆的方式形成干膜抗蚀剂等抗蚀剂层(未图示)后,利用照相化学腐蚀制造法使抗蚀剂层曝光、显影,将抗蚀剂层加工成规定的图案。通过以图案化的抗蚀剂层为掩模对金属镀层42及铜箔46进行蚀刻,从而在形成正面布线30及背面布线34后将抗蚀剂层剥离。

36.通过到此为止的工序,如图3(b)所示,在绝缘基膜44的正面26及背面28分别形成有正面布线30及背面布线34,制成具有正背面导通部32的双层基板24。此外,在上述的步骤中,在形成通孔38后进行镀敷处理,但是也可以在不进行该镀敷处理的情况下进行铜箔46

的图案化。(5)最后,准备覆盖层54,覆盖层54具有由聚酰亚胺膜等构成的绝缘性膜50、和形成于该绝缘性膜50的单面的粘接剂层52。粘接剂层52例如由丙烯酸树脂、环氧树脂等粘接剂构成。为了对正面布线30及背面布线34进行绝缘保护,使用真空层压机等,在双层基板24的两面分别层压覆盖层54。由此,如图3(c)所示,正面布线30、背面布线34以及正背面导通部32被与那些重叠的绝缘性膜50覆盖。其结果是,正背面导通部32也与正面布线30和背面布线34一起被绝缘包覆,能够将由于向正背面导通部32结露等而导致的短路的发生防患于未然。经由本工序,图1所示的电池布线模块14完成。

37.这样,正面布线30和背面布线34构成为包括:铜箔46,构成设置于双层基板24的两面的金属制的基层;和金属镀层42,构成设置于铜箔46上的表层。由此,不仅通孔38的周壁40,而且在正面布线30和背面布线34的表层也能够同时形成金属镀层42,能够实现制造效率的提高。另外,在本实施方式中,金属镀层42的厚度尺寸为18μm,铜箔46的厚度尺寸为15μm,金属镀层42的厚度尺寸比于铜箔46的厚度尺寸大。由此,能够确保通路43的金属镀层42的厚度尺寸较大。而且,因为正背面导通部32具有长度方向成为长轴的椭圆形状,所以在长度方向的两端部较厚地形成金属镀层42,构成正背面导通部32的周壁40朝向长度方向较长地延伸出。故此,正背面导通部32的每单位长度的电阻值减小,有利地实现设为正面布线30和背面布线34中的每单位长度的最大电阻值以下。此外,在此所说的最大电阻值是指那些布线构成部分中的电阻值,不包括设置于布线中途的芯片保险丝、正温度系数热敏电阻等电流限制区域。

38.根据设为这样的结构的本公开的电池布线模块14,具有将双层基板24在板厚方向贯穿并连接正面布线30及背面布线34的正背面导通部32。由此,能容易实现例如将多条正面布线30在与外部设备连接的连接器22侧的排列顺序按电位顺序变更。而且,可有利实现将正背面导通部32的每单位长度的电阻值设为正面布线30和背面布线34中的每单位长度的最大电阻值以下。由此,正背面导通部32中的正面布线30及背面布线34的意料之外的电路切断等不良情况、短路的发生被防止于未然。故此,能够提高通过构成柔性印刷基板的双层基板24的印刷布线即正面布线30及背面布线34构成的电压检测线的布设自由度,而不会伴有使用跳线的情况下的短路问题。

39.《其他实施方式》本说明书记载的技术并不限定于通过上述记述及附图说明的实施方式,例如下面的实施方式也包含于本说明书记载的技术的技术范围。

40.(1)在上述实施方式1中,正背面导通部32通过一个通路43构成,但是不限于此。例如,也可以如图5所示的实施方式2的正背面导通部56那样,通过在长度方向相邻配置的两个通路43构成。或者,也可以如图6所示的实施方式3的正背面导通部58那样,通过在长度方向及宽度方向相邻配置的四个通路43构成。由此,能够在不将通路43的镀层厚度加厚的情况下实现每单位长度的电阻值为正面布线30和背面布线34中的每单位长度的最大电阻值以下的正背面导通部56、58。故此,能够以更低成本设置导通电阻降低的正背面导通部56、58。

41.(2)在上述实施方式1、2、3中,如图2、5、6所示,构成通路43的通孔38的宽度方向的孔径r比正面布线30和背面布线34中的最小布线宽度尺寸w小,但是不限于此。例如,也可以

如图7所示的实施方式4的正背面导通部60那样,构成通路43的通孔38的宽度方向的孔径r比正面布线30和背面布线34中的最小布线宽度尺寸w大。由此,能够比正面布线30和背面布线34中的最小布线宽度尺寸的部位更有利地取得通路43的金属镀层42的截面积。故此,能够有利地实现将正背面导通部60的每单位长度的电阻值设为正面布线30和背面布线34中的每单位长度的最大电阻值以下。此外,为了容易理解,在图7中省略双层基板24的记载。

42.(3)在上述实施方式1、2、3、4中,正背面导通部32、56、58、60通过附着于通孔38的周壁40的金属镀层42将正面布线30和背面布线34导通连接,但是不限于此。例如,也可以通过将焊料填充到通孔38内而将正面布线30和背面布线34导通连接。

43.(4)在上述实施方式1、2、3、4中,以配设于多个蓄电元件12的一个电池布线模块14为例进行了说明,但是不限于此。能够也适用于在多个蓄电元件12的一侧和另一侧分别配设的两个电池布线模块14。在该情况下,没有难以按电位顺序排列正面布线30的问题,例如,通过将与电压检测线连接的电阻调整部用背面布线34构成,能够容易消除专利文献1记载的各电压检测线的布线长度的电阻的差异。由此,能实现通过柔性印刷基板的印刷布线构成的电压检测线的布设自由度的提高。附图标记说明

44.10 蓄电模块12 蓄电元件14 电池布线模块16 电极端子18 连接汇流条(连接构件)20 输出汇流条(连接构件)22 连接器24 双层基板(柔性印刷基板)26 正面28 背面30 正面布线(电压检测线)32 正背面导通部34 背面布线(电压检测线)36 多层布线区域38 通孔40 周壁42 金属镀层43 通路44 绝缘基膜45 粘接剂层46 铜箔48 两面贴铜层叠板50 绝缘性膜52 粘接剂层

54 覆盖层56 正背面导通部58 正背面导通部60 正背面导通部

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1