硅占主导的阳极锂离子电池的压强调节系统的制作方法

1.本技术总体涉及与锂离子电池一起使用的压强调节系统。具体地,本技术涉及与壳体结合使用的弹性层来控制施加在具有硅占主导的阳极的锂离子电池上的压强。

背景技术:

2.锂离子电池通常包括在阳极与阴极之间的隔板和/或电解质。在一类电池中,隔板、阴极和阳极的材料分别形成为片或膜。将阴极、隔板和阳极的片依次堆叠或轧制,使隔板将阴极与阳极(例如,电极)分隔,以形成电池。典型的电极包括在导电金属(例如,铝或铜)上的电化学活性材料层。可以将膜切割成部件,然后将其层叠为堆叠体。堆叠体具有交替的电化学活性材料以及在它们之间的隔板。

3.硅已经被用作负极的活性材料以增加锂离子电池的体积能量密度和重量能量密度。然而,在循环期间,阳极活性材料中的硅颗粒在充电时膨胀。如果电池被限制在特定体积内而具有很小的膨胀能力或没有膨胀能力,这种膨胀可以使用作集流器的金属箔变形或者损坏两个电极之间的隔板。在这种情况下,由于电池堆叠体的层被限制在狭小的区域中,膨胀可能导致金属箔的翘曲或变形,从而减小电池堆叠体中的层之间的接触面积。膨胀可以压缩隔板,从而使电池短路,或者当隔板中的孔被压缩时,不利地影响离子在电极之间自由移动的能力。因此,可能严重影响电池接收和释放电荷的能力。因此,防止电极和隔板变形可以用于降低不可逆的容量损失并且改善循环寿命。

技术实现要素:

4.提供了能量存储装置,其包括具有多个锂离子电池的电池堆叠体。每个锂离子电池包括si占主导的阳极。储能装置进一步包括围绕所述电池堆叠体的壳体,包括在所述多个锂离子电池中的两个锂离子电池之间的弹性层的压强调节系统,以及其中所述压强调节系统与所述壳体组合地在所述电池堆叠体上施加约kpa至约170kpa的初始压强。

5.在一些实施方案中,所述弹性层包含硅酮泡沫、低密度聚乙烯(ldpe)泡沫、高密度聚乙烯(hdpe)泡沫、交联聚乙烯(pe)泡沫、聚丙烯(pp)泡沫、天然橡胶泡沫、聚酯泡沫、聚氨酯泡沫或胶乳泡沫。

6.还公开了锂离子电池组。所述锂离子电池组包括两个或更多个以上描述的能量存储装置和围绕所述一个或更多个能量存储装置的外部包装材料。

7.车辆,所述车辆包括如以上描述的锂离子电池组和电连接至所述锂离子电池组的电气组件。

附图说明

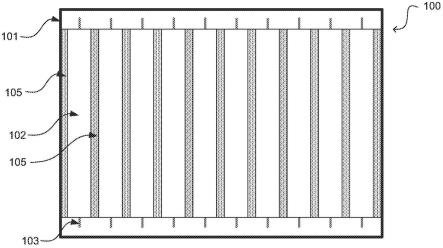

8.图1例示出根据一个示例性实施方式的包括具有任选的散热层的压强调节装置的电池模块。

9.图2例示出根据一个示例性实施方式的包括压强调节装置的电池模块。

10.图3描述了随着电池堆叠体在循环期间膨胀,作为弹性层位移的函数的施加在电池堆叠体上的压强的变化。

11.图4是示出在室温下循环,将电池堆叠体保持在不同压强下时,si占主导的阳极锂离子电池的容量退化(循环寿命)的图。

12.图5是示出在45℃下循环,将电池堆叠体保持在不同压强下时,si占主导的阳极锂离子电池的容量退化(循环寿命)的图。

13.图6a和图6b示出了具有相同类型的弹性层但具有两种不同厚度的si占主导的阳极锂离子电池的循环性能。图6a绘出了放电容量(ah),而图6b绘出了放电容量%。

14.图7a和图7b示出了在1c和4c倍率下具有一个实施方案的弹性层的si占主导的阳极锂离子电池的循环性能。图7a绘出了放电容量(ah),而图7b绘出了放电容量%。

15.图8a和图8b示出了在1c和4c倍率下具有另一个实施方案的弹性层的si占主导的阳极锂离子电池的循环性能。图8a绘出了放电容量(ah),而图8b绘出了放电容量%。

16.图9a和图9b示出了在1c和4c倍率下具有又一个实施方案的弹性层的si占主导的阳极锂离子电池的循环性能。图9a绘出了放电容量(ah),而图9b绘出了放电容量%。

17.图10a和图10b示出了在电池堆叠体中包含不同数量的电池,而弹性层保持相同的si占主导的阳极锂离子电池的循环性能,图10b是图10a的归一化图。

18.图11示出了两种弹性层材料的压缩永久变形测试的结果。

具体实施方式

19.本文公开了与锂离子电池一起使用的压强调节系统的实施方案。一类具有前景的锂离子电池包括硅电极(例如,阳极和/或阴极),其包含用于电池应用(例如,锂离子电池应用)的硅或含硅复合材料。在现今的大多数情况下,将少量(《50%)的硅添加到石墨中,与石墨组合用作混合活性材料。在其中活性材料包含约50%或更多的硅的硅占主导的系统中,控制电极的膨胀和电池上的压强是非常重要的。硅被认为是用于锂离子锂电池应用的潜在的每单位体积高能量的主体材料。与具有石墨阳极的电池相比,具有硅阳极的电池在循环时表现出更快的容量损失。在充电和放电期间硅颗粒的反复膨胀和收缩可以导致在电池的寿命期间阳极的机械失效。在锂离子电池上施加压强以控制膨胀量可以有助于减轻由于基于循环的反复膨胀和收缩而引起的容量损失和机械失效。

20.本公开内容的实施方案涉及包括电池堆叠体的能量存储装置。电池堆叠体包括多个锂离子电池。电池堆叠体包括但不限于第一锂离子电池和第二锂离子电池。电池堆叠体还可以包括第三锂离子电池。电池堆叠体被壳体包围并容纳在壳体内。能量存储装置还包括压强调节系统,所述压强调节系统与壳体组合地设计成允许电池在正常循环期间膨胀和收缩,同时将施加在电池上的压强保持在可接受的范围内。压强调节系统包括位于两个相邻电池之间的弹性构件(例如,弹性层)。因此,具有多个电池的能量存储装置可以包含一个或多个弹性构件,每个弹性构件位于相邻电池之间。弹性构件也可以定位在壳体壁和与壳体壁相邻的电池之间。锂离子电池可以是矩形棱柱或具有立方体形状。优选地,锂离子电池是袋式电池。

21.图1例示出能量存储装置100的实例。能量存储装置100包括电池堆叠体,所述电池堆叠体包括封装在壳体101中的多个锂离子电池102。能量存储装置100还包括压强调节系

统,所述压强调节系统包括设置在相邻锂离子电池102之间的一个或多个弹性层105。在每个相邻的电池之间可以设置一个弹性构件。锂离子电池包括集流器103上的硅(si)阳极或si占主导的阳极。能量存储装置可以是模块或锂离子电池的集合。

22.或者,一些锂离子电池102可以彼此直接接触,并且因此,在一个或多个电池102之间可以不存在弹性层105。此外,在两个相邻的电池102之间可以有两个或更多个弹性层105。与电池接触的弹性构件的表面优选具有与接触弹簧构件的电池表面基本上相似的面积。更优选地,弹性构件和电池的接触表面具有基本上相同的尺寸。

23.任选地,能量存储装置还可以包括在一些相邻电池之间的一个或多个散热层或吸热层。能量存储装置可以具有位于几个相邻电池中的每一个之间的弹性层105,并且还具有位于其它相邻电池中的每一个之间的散热层104。弹性构件105或散热层104可以位于壳体壁与相邻电池之间。图2例示出能量存储装置100的一个实例,其中散热层104位于每隔一个相邻电池102之间,并且弹性层105位于其中没有散热层104的每隔一个相邻电池102之间。与电池102接触的散热层104的表面优选具有与接触散热层的电池表面基本上相似的面积。更优选地,散热层和电池的接触表面具有基本上相同的尺寸。

24.弹性构件或弹性层105可以具有不同的材料、密度、形状、尺寸和/或厚度。可以基于电池系统的类型来优化弹性层105的数量、规格、布置。弹性层可以是聚合材料或弹性材料。例如,弹性层可以包含硅酮、聚烯烃(例如聚乙烯和聚丙烯)、交联聚烯烃、聚酯、聚氨酯、epdm(三元乙丙橡胶)橡胶、天然橡胶或合成橡胶。弹性层应表现出良好的回复或回弹行为。在一些实施方案中,弹性层之后被压缩小于其原始厚度的约15%、约12%、约10%、约9%或约8%。

25.在一些实施方案中,弹性层也可以是泡沫。泡沫可以是开孔或闭孔型泡沫。泡沫优选具有约0.05g/cc至约1g/cc、约0.1g/cc至约1g/cc、约0.1g/cc至约0.9g/cc、约0.1g/cc至约0.8g/cc、约0.1g/cc至约0.7g/cc、约0.1g/cc至约0.65g/cc、约0.1g/cc至约0.55g/cc的密度。例如,泡沫可以包括硅酮泡沫、低密度聚乙烯(ldpe)泡沫、高密度聚乙烯(hdpe)泡沫、交联聚乙烯(pe)泡沫、聚丙烯(pp)泡沫、天然橡胶泡沫、聚酯泡沫、聚氨酯泡沫、氯丁橡胶、pvc/nbr(聚氯乙烯/丁腈橡胶)、苯乙烯-丁二烯橡胶(sbr)、epdm橡胶泡沫或胶乳泡沫。泡沫弹性层可以具有约0.5至约3.5mm、约0.6至约3.4mm、约0.7至约3.2mm或约0.8至约3.1mm的厚度。

26.在一些实施方案中,泡沫弹性层包括以包含硅酮。在一些实施方案中,泡沫弹性层可以包含聚氨酯(pu)。优选高温pu,例如在其它实施方案中,弹性层可以包含epdm橡胶泡沫。epdm橡胶泡沫可以具有约0.1至约1g/cc的密度和约1.5mm至约3.2mm的厚度。

27.在一些实施方案中,弹性层可以是无孔垫。无孔垫可以具有约1至约3g/cc、约1至约2.8g/cc、约1.1至约2.5g/cc或约1.1至约2.3g/cc的密度。例如,弹性层可以包含实心epdm橡胶件。

28.压强调节系统与壳体组合地被设计成将在循环期间施加在电池堆叠体上的压强保持在可接受的范围内。有利地,将电池堆叠体上的压强保持在初始压强与最大使用寿命压强之间减轻了由于电池堆叠体的循环而引起的电极的反复膨胀和收缩而导致的容量损失和机械失效。压强调节系统与壳体组合地在电池堆叠体上施加约25kpa至约170kpa的初

始压强。在一些实施方案中,施加在电池堆叠体上的初始压强应该为约30kpa至约165kpa,或者约35kpa至约160kpa。压强调节系统与壳体组合地还在能量存储装置的工作寿命期间在电池堆叠体上施加不大于约300kpa的压强。任选地,压强调节系统与壳体组合地还在能量存储装置的工作寿命期间在电池堆叠体上施加不大于约280kpa、不大于约250kpa、不大于约200kpa或不大于约180kpa的压强。在一些实施方案中,压强调节系统与壳体组合地在能量存储装置的工作寿命期间在电池堆叠体上施加不小于约30kpa的压强。或者,压强调节系统与壳体组合地施加不小于约35kpa、不大于约40kpa或不大于约45kpa的压强。根据电池的电极和隔板,初始压强和最大压强可以变化。当施加在电池堆叠体上的初始压强较低时,施加的最大压强也应较低。

29.优选地,压强调节系统与壳体组合地将电池堆叠体从0%充电状态(soc)到100%soc的膨胀保持约15%以下。更优选地,电池堆叠体的膨胀可以保持在约10%、约8%、约6%、约4%、约3%或约2%以下。电池堆叠体的膨胀可以是约2%至约15%、约3%至约15%、约3%至约12%、约3%至约10%或约3%至约8%。

30.通过压强调节系统与壳体结合,电池在100%soc下的使用寿命膨胀可以保持低于约20%、低于约18%、低于约15%、低于约12%或低于约10%。在一些实施方式中,电池在100%soc下的使用寿命膨胀可以是约5%至约20%、约5%至约18%、约5%至约15%、约5%至约12%或约5%至约10%。

31.图3示出了由压强调节系统与壳体组合地施加在电池堆叠体上的压强与作为弹性层的epdm泡沫的弹性构件的位移%之间的关系。泡沫的性质决定了压强对位移的响应。虽然位移%相对于压缩%是线性的,但是压强响应不是线性的,并且在一定的压缩量之后迅速增加。当电池在电池组的使用寿命期间膨胀时,该膨胀将压缩泡沫。弹性层的位移%被假定为与电池的膨胀相同,而压强由泡沫初始设置多少预压缩来决定。在图3中示出的实例中,示出了一些压缩情况。在较高的压强(c)下,由于施加在电池上的压强高得多,压缩减弱。根据电池性能和模块级限制,可以选择压强范围。

32.能量存储装置可以是锂离子电池模块。由封装材料包围的两个或更多个锂离子电池能量存储装置形成电池组。电池组可以被结合到车辆中并且可以为车辆和/或车辆的电气组件供电。

33.实施例

34.通过测量电池从循环寿命开始到结束(500次循环)的放电容量,获得了具有各种压强调节系统参数的锂离子电池的循环性能。测试中使用的锂离子电池如下:

35.阳极:层压在粘合剂涂覆的cu箔上的3.8mg/sq.cm的硅-碳复合阳极(85%si,15%c);

36.阴极:在al箔上的92%nca、4%碳、4%pvdf粘合剂,23mg/sq.cm;

37.电解液:fec/emc(按重量计3:7),具有1.2m lipf6;以及

38.隔板:pmma涂覆的聚乙烯隔板。

39.实施例1

40.研究了锂离子电池由于压强作用的循环性能。将在相邻电池之间具有弹性层的电池夹在用螺钉保持在一起的两个金属板之间。将具有1.6mm的厚度的闭孔硅酮泡沫(f-20)用作弹性层。为每个电池模块(在约30至50%soc下)设

定在循环寿命开始时在电池上的一定的初始压强,并且对于每次循环,将电池以1c充电至4.2v,然后以0.5c放电。结果表明电池在不同初始压强下的容量退化(循环寿命)。

41.图4和图5分别示出了在室温和45℃下循环的电池的容量退化。在高于约165kpa的初始压强下夹紧的电池在约50次循环后显示出更显著的容量衰减。图5示出在约45℃下循环的电池的容量退化。在低于约30kpa的初始压强下夹紧的电池在约50次循环后显示出更显著的容量衰减,其中一些在仅几次循环后显示出放电容量的快速下降。循环性能测试证明了在电池工作温度范围内初始压强对电池性能的影响。得出结论,设定在约30kpa至约165kpa的初始压强是优选范围。

42.实施例2

43.测试了具有几种不同弹性层的锂离子电池的循环性能。从寿命开始(即,在化成和脱气之后)到寿命结束(即,500次循环)测量具有不同弹性层材料、厚度、弹性层材料的层数的电池的放电容量。一些测试使用更高的4c充电倍率。图5a至图10b中示出了容量保持率结果。

44.结果表明,聚氨酯、硅酮和氯丁橡胶-sbr作为弹性层工作良好。此外,以1c充电(与4c相比)产生更好的容量保持率。

45.实施例3

46.如以下表1所示,对于组1和组2,电池膨胀或溶胀取决于初始施加的压强。在组2与组9之间,我们证明了泡沫垫类型(具有不同的压缩对压强响应)对溶胀的影响。比较组4与组5以及组9与组10可以看出初始电池厚度对电池膨胀的影响。最后比较组7与组19,我们证明了充电倍率对电池膨胀的影响。类似地,还可以在下表中看到泡沫垫材料、充电倍率,初始力和电池厚度对容量保持率的影响。

47.表1.

[0048][0049]

实施例4

[0050]

用于高温循环的测试条件总结于以下表2中。

[0051]

表2.

[0052][0053]

对于高温循环,重要的是选择表现出优异的抗压缩永久变形的弹性层材料。在这种情况下,硅酮和某些等级的聚氨酯(例如)在它们经受抗压缩永久变形测试之后显示出向其原始厚度的优异的回复、回弹行为。

[0054]

压缩永久变形测试:该测试测量多少压缩(按百分比计)后材料不回弹。在测试之前测量泡沫厚度。然后将泡沫在两个夹具之间进行压缩,并在高温(例如45℃或60℃)下储存一段时间,例如24小时或1周。然后将泡沫松开,再次测量泡沫厚度,并与原始厚度进行比较。通过将不回弹的厚度除以挠曲的厚度来计算压缩永久变形。百分比越低,材料在给定的挠度和温度范围下的抗永久变形越好。

[0055]

如图11中示出,氯丁橡胶-sbr泡沫垫在测试之后保持是压缩的,并且压缩永久变形为约85%。另一方面,硅酮的压缩永久变形为约1.1%。

[0056]

以上已经描述了各种实施方案。尽管已经参考这些具体实施方案描述了本发明,但描述旨在例示而非旨在限制。在不背离如所附权利要求中限定的本发明的真实主旨和范围的情况下,本领域技术人员可以进行各种修改和应用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1