半导体结构的形成方法与流程

1.本发明涉及半导体制造领域,尤其涉及一种半导体结构的形成方法。

背景技术:

2.目前,在半导体器件的后段(back end of line,简称beol)工艺中,制作半导体集成电路时,半导体器件层形成之后,需要在半导体器件层之上形成金属互连层,每层金属互连层包括金属互连线和层间介质层(inter-layer dielectric,简称ild),这就需要对上述层间介质层制造沟槽(trench)和连接孔(via),然后在上述沟槽和连接孔内沉积金属,沉积的金属即为金属互连线。

3.然而,在制造沟槽和连接孔的过程中,还存在一些问题需要改进。

技术实现要素:

4.本发明解决的技术问题是提供一种半导体结构的形成方法,以提升半导体结构的性能。

5.为解决上述技术问题,本发明技术方案提供一种半导体结构的形成方法,包括:提供待刻蚀层;在待刻蚀层上形成核心层,所述核心层内具有若干第一开口,所述第一开口暴露出部分待刻蚀层表面;在第一开口内形成牺牲层,所述牺牲层暴露出所述核心层表面,且所述牺牲层表面与核心层表面齐平,所述牺牲层的材料与核心层的材料不同,且所述牺牲层的材料与待刻蚀层表面的材料不同;在牺牲层上和核心层上形成衬垫材料层;在衬垫材料层上形成图形化层,所述图形化层暴露出部分衬垫材料层表面。

6.可选的,在第一开口内形成牺牲层之前,还包括:在第一开口侧壁形成侧墙;所述侧墙的材料与核心层材料不同,所述侧墙的材料与待刻蚀层表面的材料不同,所述侧墙的材料与牺牲层的材料不同。

7.可选的,还包括:以所述图形化层为掩膜刻蚀所述衬垫材料层,直至暴露出部分核心层表面或部分牺牲层表面,形成掩膜结构,所述掩膜结构包括衬垫层和位于衬垫层上的图形化层;以所述掩膜结构为掩膜刻蚀暴露出的核心层表面或部分牺牲层表面,在核心层内或牺牲层内形成第二开口;在第二开口内形成填充层;形成填充层之后,去除所述牺牲层;去除所述牺牲层之后,去除部分核心层。

8.可选的,去除所述牺牲层的工艺包括干法刻蚀工艺或湿法刻蚀工艺。

9.可选的,所述牺牲层的刻蚀速率大于所述核心层的刻蚀速率;所述牺牲层的刻蚀速率大于所述侧墙的刻蚀速率;所述牺牲层的刻蚀速率大于所述待刻蚀层表面材料的刻蚀速率。

10.可选的,在衬垫材料层上形成图形化层之前,还包括:在衬垫材料层上形成抗反射材料层;以所述图形化层为掩膜刻蚀所述衬垫材料层时还刻蚀所述抗反射材料层;所述掩膜结构还包括位于衬垫层和图形化层之间的抗反射层。

11.可选的,所述填充层的材料与侧墙的材料相同。

12.可选的,还包括:去除部分核心层之后,以核心层、侧墙以及填充层为掩膜刻蚀所述待刻蚀层。

13.可选的,所述待刻蚀层包括衬底,所述衬底包括:基底;位于基底上的器件层,所述器件层包括隔离结构和位于隔离结构内的器件结构,所述器件结构包括晶体管、二极管、三极管、电容、电感或导电结构;位于器件层上导电层,所述导电层与所述器件结构电连接;以核心层、侧墙以及填充层为掩膜刻蚀所述导电层,直至暴露出器件层表面。

14.可选的,所述待刻蚀层还包括:位于衬底上的第一停止层;位于第一停止层上的硬掩膜层;位于硬掩膜层上的第二停止层;以核心层、侧墙以及填充层为掩膜刻蚀所述第二停止层、硬掩膜层、第一停止层和导电层,直至暴露出器件层表面。

15.可选的,所述侧墙的材料包括金属钛的氧化物或金属钽的氧化物。

16.可选的,所述牺牲层的形成方法包括:在第一开口内和核心层上形成牺牲材料层;平坦化所述牺牲材料层,直至暴露出核心层表面,形成所述牺牲层。

17.可选的,所述牺牲层的材料包括介电材料,所述介电材料包括氮化硅或氧化硅。

18.可选的,所述核心层的材料包括硅;所述待刻蚀层表面的材料包括介电材料,所述介电材料包括氮化硅或氧化硅。

19.可选的,所述衬垫材料层的材料包括有机材料,所述有机材料包括无定形碳或无定形硅。

20.可选的,形成所述衬垫材料层的工艺包括旋涂工艺。

21.与现有技术相比,本发明的技术方案具有以下有益效果:

22.本发明的技术方案中的形成方法,通过先在第一开口内形成牺牲层,再在牺牲层上和核心层上形成衬垫材料层。由于所述第一开口内具有牺牲层,则所述牺牲层和核心层构成了平整的表面,再在牺牲层上和核心层上形成的衬垫材料层表面也较平整,因此使得在衬垫材料层上形成的图形化层尺寸精准度较高,有利于提升半导体结构的性能。

附图说明

23.图1和图2是一实施例中半导体结构形成过程的示意图;

24.图3至图12是一实施例中半导体结构形成过程的示意图。

具体实施方式

25.如背景技术所述,制造沟槽和连接孔的工艺还有待改善。现结合具体的实施例进行分析说明。

26.图1和图2是一实施例中半导体结构形成过程的示意图。

27.请参考图1,包括:提供待刻蚀层100;在待刻蚀层100上形成第一停止层101;在第一停止层101上形成硬掩膜层102;在硬掩膜层102上形成第二停止层103;在第二停止层103上形成核心层104和位于核心层104内的若干第一开口106;在核心层104侧壁形成侧墙105。

28.请参考图2,在第一开口106内、核心层104上和侧墙105上形成衬垫层107。所述衬垫层107用于平坦化所述第一开口106、核心层104和侧墙105的表面,为后续形成图形化的光刻胶层提供平整表面,以确保形成的光刻胶层的图形精准度。

29.形成衬垫层107之后,还包括:在衬垫层107上形成抗反射层(未图示);在抗反射层

上形成图形化的光刻胶层(未图示);后续以所述图形化的光刻胶层为掩膜刻蚀抗反射层、衬垫层107和核心层104,在核心层104内形成第二开口(未图示);在第二开口内形成填充层(未图示)。所述填充层、核心层104以及侧墙105共同作为图形传递至待刻蚀层100。

30.在所述半导体结构的形成过程中,所述衬垫层107的材料包括有机材料,所述有机材料包括无定形碳。形成所述衬垫层107的过程包括旋涂、流平及固化,在固化的过程中,所述衬垫层107中的一些有机溶剂会挥发。

31.由于核心层104内具有若干第一开口106,因此在第一开口106密集的区域和在第一开口106稀疏的区域,所述衬垫层107的量存在不同。所述第一开口106密集区域的衬垫层107的量多,因此在固化过程中衬垫层107中的有机溶剂挥发的量也多,会造成衬垫层107在第一开口106密集区域和稀疏区域损耗程度不均匀,因此使得固化后形成的衬垫层107的表面不平整。后续在衬垫层107上继续形成抗反射层和位于抗反射层上的光刻胶层时,使得形成的光刻胶层的图形精准度较差,进而影响后续形成的半导体结构的尺寸精度,影响半导体结构的性能。

32.为了解决上述问题,本发明技术方案提供一种半导体结构的形成方法,通过先在第一开口内形成牺牲层,再在牺牲层上和核心层上形成衬垫材料层。由于所述第一开口内具有牺牲层,则所述牺牲层和核心层构成了平整的表面,再在牺牲层上和核心层上形成的衬垫材料层表面也较平整,因此使得在衬垫材料层上形成的图形化层尺寸精准度较高,有利于提升半导体结构的性能。

33.为使本发明的上述目的、特征和有益效果能够更为明显易懂,下面结合附图对本发明的具体实施例做详细的说明。

34.图3至图12是一实施例中半导体结构形成过程的示意图。

35.请参考图3,提供待刻蚀层。

36.所述待刻蚀层包括衬底200,所述衬底200包括:基底(未图示);位于基底上的器件层(未图示),所述器件层包括隔离结构和位于隔离结构内的器件结构,所述器件结构包括晶体管、二极管、三极管、电容、电感或导电结构等;位于器件层上导电层(未图示),所述导电层与所述器件结构电连接。

37.在本实施例中,所述基底的材料为硅。

38.在其他实施例中,所述基底的材料包括碳化硅、硅锗、

ⅲ‑ⅴ

族元素构成的多元半导体材料、绝缘体上硅(soi)或者绝缘体上锗(goi)。其中,

ⅲ‑ⅴ

族元素构成的多元半导体材料包括inp、gaas、gap、inas、insb、ingaas或者ingaasp。

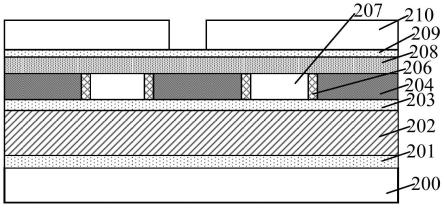

39.在本实施例中,所述待刻蚀层还包括:位于衬底上的第一停止层201;位于第一停止层201上的硬掩膜层202;位于硬掩膜层202上的第二停止层203。

40.所述第一停止层201的材料与所述硬掩膜层202的材料不同;所述硬掩膜层202的材料与所述第二停止层203的材料不同。

41.所述第一停止层201用于后续刻蚀硬掩膜层202的刻蚀停止层;所述第二停止层203用于后续刻蚀核心层的刻蚀停止层。

42.在本实施例中,所述第一停止层201的材料包括氧化硅;所述硬掩膜层202的材料包括钛的氮化物、钛的氧化物、钽的氮化物或钽的氧化物;所述第二停止层203的材料包括氧化硅或氮化硅。

43.请参考图4和图5,图4为图5沿剖面线aa1方向的剖面结构示意图,图5为图4的俯视图,在待刻蚀层上形成核心层204,所述核心层204内具有若干第一开口205,所述第一开口205暴露出部分待刻蚀层表面。

44.所述第一开口205的形成方法包括:在待刻蚀层上形成核心材料层(未图示);在核心材料层上形成图形化的第一掩膜层(未图示);以所述图形化的第一掩膜层为掩膜刻蚀所述核心材料层,直至暴露出待刻蚀层表面,形成所述核心层204和位于核心层204内的第一开口205。

45.所述核心层204的材料与待刻蚀层表面的材料不同,所述核心层204的材料与后续形成的侧墙的材料不同。所述核心层204的材料与待刻蚀层表面的材料不同,从而刻蚀所述核心材料层时,所述刻蚀工艺能够停止在待刻蚀层表面。

46.在本实施例中,所述核心层204的材料包括硅。

47.请继续参考图4和图5,在第一开口205侧壁形成侧墙206。

48.所述侧墙206的形成方法包括:在第一开口205底部表面和侧壁表面、以及核心层204顶部表面形成侧墙材料层(未图示);回刻蚀所述侧墙材料层,直至暴露出核心层204表面以及第一开口205底部的待刻蚀层表面,形成所述侧墙206。

49.所述侧墙206的材料与核心层204材料不同,所述侧墙206的材料与待刻蚀层表面的材料不同,即所述侧墙206的材料与第二停止层203的材料不同。所述侧墙206的材料与后续形成的牺牲层的材料不同。

50.在本实施例中,所述侧墙204的材料包括钛的氧化物或钽的氧化物。

51.请参考图6和图7,图6为图7沿剖面线bb1方向的剖面结构示意图,图7为图6的俯视图,在第一开口205内形成牺牲层207,所述牺牲层207暴露出所述核心层204表面,且所述牺牲层207表面与核心层204表面齐平。

52.所述牺牲层207的形成方法包括:在第一开口205内和核心层204上形成牺牲材料层(未图示);平坦化所述牺牲材料层,直至暴露出核心层204表面,形成所述牺牲层207。

53.所述牺牲层207的材料与核心层204的材料不同,且所述牺牲层207的材料与待刻蚀层表面的材料不同,即所述牺牲层207的材料与第二停止层203的材料不同。

54.在本实施例中,所述牺牲层207的材料包括介电材料,所述介电材料包括氮化硅或氧化硅。

55.在第一开口205内形成牺牲层207,则所述牺牲层207和核心层204构成了平整的表面,后续在牺牲层207上和核心层204上形成的衬垫材料层表面也较平整,因此使得在衬垫材料层上形成的图形化层尺寸精准度较高,有利于提升半导体结构的性能。

56.请参考图8,图8为在图6基础上的示意图,在牺牲层207上和核心层204上形成衬垫材料层208。

57.所述衬垫材料层208的材料包括有机材料,所述有机材料包括无定形碳或无定形硅。

58.形成所述衬垫材料层208的工艺包括旋涂工艺。

59.请继续参考图8,在衬垫材料层208上形成抗反射材料层209;在抗反射材料层209上形成图形化层210,所述图形化层210暴露出部分牺牲层207表面或相邻第一开口205之间的部分核心层204上的抗反射材料层209表面。

60.所述抗反射材料层209包括:薄硅抗反射层(si-arc)、有机材料底部抗反射层(organic barc)、介质抗反射层(darc)或者有机底部抗反射层和介质抗反射层的组合。

61.所述图形化层210的材料包括光刻胶。

62.先在第一开口205内形成牺牲层207,所述牺牲层207和核心层204构成了平整的表面,从而在牺牲层207上和核心层204上形成的衬垫材料层208表面也较平整,因此使得在衬垫材料层208上形成的图形化层210尺寸精准度较高,有利于提升半导体结构的性能。

63.请参考图9和图10,图9为图10沿剖面线cc1方向的剖面结构示意图,图10为图9的俯视图,以所述图形化层210(如图8所示)为掩膜刻蚀所述抗反射材料层209和衬垫材料层208,直至暴露出部分核心层204表面或部分牺牲层207表面,形成掩膜结构。

64.在本实施例中,所述掩膜结构包括衬垫层211、位于衬垫层211上的抗反射层212以及位于抗反射层212上的图形化层210,所述图形化层210在刻蚀所述抗反射材料层209和衬垫材料层208的过程中自然消耗。

65.刻蚀所述抗反射材料层209和衬垫材料层208的工艺包括干法刻蚀工艺,所述干法刻蚀工艺能够形成侧壁形貌良好且尺寸精准度较高的掩膜结构,有利于后续形成尺寸精准度较好的半导体结构。

66.请参考图11和图12,图11为图12沿剖面线dd1方向的剖面结构示意图,图12为图11的俯视图,以所述掩膜结构为掩膜刻蚀暴露出的核心层204表面或部分牺牲层207表面,在核心层204内和牺牲层207内形成第二开口(未图示);在第二开口内形成填充层213,所述填充层213位于相邻的侧墙206之间。

67.在本实施例中,所述填充层213位于牺牲层207内和核心层204内,一填充层213沿平行于衬底表面的第一方向y贯穿牺牲层207,一填充层213沿第一方向y贯穿位于相邻第一开口205之间的核心层204。

68.在其他实施例中,所述填充层沿平行于衬底表面的第一方向y贯穿牺牲层,或者,所述填充层沿第一方向y贯穿位于相邻第一开口之间的核心层。

69.在第二开口内形成填充层213的方法包括:在第二开口内形成填充材料层(未图示);平坦化所述填充材料层,直至暴露出核心层204表面,在牺牲层207内和核心层204内形成填充层213。

70.所述填充层213的材料与侧墙206的材料相同,即所述填充层213的材料与牺牲层207的材料不同,所述填充层213的材料与核心层204的材料不同。从而后续在去除所述牺牲层207时,对所述填充层213的损伤较小。

71.在本实施例中,所述填充层213的材料包括钛的氧化物或钽的氧化物。

72.请继续参考图11和图12,形成填充层213之后,去除所述牺牲层207,暴露出第一开口205。

73.去除所述牺牲层207的工艺包括干法刻蚀工艺或湿法刻蚀工艺。

74.所述牺牲层207的刻蚀速率大于所述核心层204的刻蚀速率;所述牺牲层207的刻蚀速率大于所述侧墙206的刻蚀速率;所述牺牲层207的刻蚀速率大于所述待刻蚀层表面材料的刻蚀速率。从而去除所述牺牲层207时,所述去除工艺能够对所述核心层204、侧墙206和待刻蚀表面的损伤较小。

75.请继续参考图11和图12,去除所述牺牲层207之后,去除部分核心层204,在核心层

204内形成第三开口(未标示),所述第三开口位于相邻两个第一开口205之间,且暴露出第一开口205侧壁的侧墙206以及核心层204内的填充层213。

76.去除部分核心层204的方法包括:在核心层204上形成图形化的第二掩膜层(未图示),所述图形化的第二掩膜层暴露出部分核心层204表面;以所述图形化的第二掩膜层为掩膜刻蚀所述核心层204,直至暴露出待刻蚀层表面。

77.刻蚀所述核心层204的工艺包括干法刻蚀工艺或湿法刻蚀工艺。

78.所述核心层204的材料与待刻蚀层表面的材料不同,所述核心层204的材料与侧墙206的材料不同,所述核心层204的材料与填充层213的材料不同,从而刻蚀所述核心层204时,所述刻蚀工艺能够停止在待刻蚀层上,同时对所述待刻蚀层表面、侧墙206和填充层213的损伤较小,避免影响形成的半导体结构图形的尺寸精准度。

79.在本实施例中,去除部分核心层204之后,还包括:以核心层204、侧墙206以及填充层213为掩膜刻蚀所述待刻蚀层。

80.以核心层204、侧墙206以及填充层213为掩膜刻蚀所述待刻蚀层的方法包括:以核心层204、侧墙206以及填充层213为掩膜刻蚀所述第二停止层203、硬掩膜层202、第一停止层201和导电层,直至暴露出器件层表面。

81.以所述核心层204、侧墙206以及填充层213为掩膜刻蚀所述待刻蚀层的工艺包括干法刻蚀工艺,所述干法刻蚀工艺能够形成侧壁形貌较好且尺寸精准度较高的半导体结构,从而能够提升半导体结构的性能。

82.虽然本发明披露如上,但本发明并非限定于此。任何本领域技术人员,在不脱离本发明的精神和范围内,均可作各种更动与修改,因此本发明的保护范围应当以权利要求所限定的范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1