大批量产生微型电阻元件的制作方法与流程

1.本发明涉及一种被动元件的制作方法,特别是涉及一种能大批量产生微型电阻元件的制作方法。

背景技术:

2.参阅图1,微型电阻元件100是重要的被动元件之一,其基础结构主要包括由导电材料构成的电阻块本体11、设置于该电阻块本体11底面的支撑层12、包覆该电阻块本体11及该支撑层12的封装层13,及两个形成于该电阻块本体11相反两侧的端电极14,该微型电阻元件100广泛应用于电子产品中用以提供预定的电阻值。

3.大致而言,目前批量生产上述微型电阻元件100的过程,是先准备由导电材料构成的板材,并于该板材的底面设置该支撑层12,接着于该板材的另一面上冲切形成数个成阵列排列的电阻块本体11后,在每一电阻块本体11的表面上进行电阻修值,随后,用绝缘材料形成覆盖于所述电阻本体11的该封装层13,再进行冲切或蚀刻得到各自独立的电阻块本体11,最后,于每一已形成有该封装层13的电阻块本体11的两侧形成端电极14,即完成生产过程。

4.基于生产微型电阻元件100的每一制程中,或多或少存在着例如:冲切形成电阻块本体11时产生变形、冲切精准度、封装沾黏或溢胶,或是端电极14的厚度不均、镀设形成的端电极14致密度不足等各种技术问题,因此,相关业界以例如中国台湾第twi438787号、第twi553672号、第twi600354号等各式专利案解决相关技术问题的同时,并保护自家的生产制程与生产产品。

5.随着电子产品的发展,对于应用其中的微型电阻元件的要求愈来愈多样,也因此,如何提出更多样的生产制程供业界选择运用,并且改善不同微型电阻元件于批量生产时所遇到的技术问题,是相关业者不断开发的重点之一。

技术实现要素:

6.本发明的目的在于提供一种新的、且能大量产生微型电阻元件的制作方法。

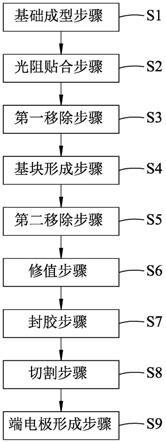

7.本发明大批量产生微型电阻元件的制作方法,包含基础成型步骤、光阻贴合步骤、第一移除步骤、基块形成步骤、第二移除步骤、封胶步骤、切割步骤,及端电极形成步骤。

8.该基础成型步骤是于具有预定阻值的导电材料所构成的箔材上形成数条贯穿该箔材的纵向沟槽,及数条横向沟槽,而将该箔材界定出包括框围、数个结点,及数个电阻本体的初阶半成品,所述电阻本体成阵列排列,且每一电阻本体以数个结点与该框围,及相邻的电阻本体其中任一连结而使该初阶半成品成箔板态样。

9.该光阻贴合步骤是于该初阶半成品相对的两个表面分别贴合共同遮覆所述电阻本体的第一光阻膜及第二光阻膜。

10.该第一移除步骤是将该第一光阻膜自表面向下移除该第一光阻膜的预定结构,而形成数个分别连通至所述电阻本体表面的填孔。

11.该基块形成步骤是将具有预定阻值的导电材料于所述填孔中各自形成与所述电阻本体表面连接的基块。

12.该第二移除步骤是将该第一光阻膜及该第二光阻膜自形成有所述基块的该初阶半成品移除。

13.该封胶步骤是于该第二移除步骤后,用绝缘材料于形成有所述基块的该初阶半成品的相反两个表面形成两层共同包覆该初阶半成品且使所述基块裸露的胶膜。

14.该切割步骤是于该封胶步骤后,沿着由所述纵向沟槽及所述横向沟槽所定义的数个切割道,移除与所述切割道对应的胶膜结构和所述结点,得到数个各自独立的电阻半成品。

15.该端电极形成步骤是以导电材料于每一电阻半成品上形成两个分别位于该电阻本体相反两侧且与所述基块连接的端电极。

16.较佳地,本发明所述大批量产生微型电阻元件的制作方法,还包含实施于该第二移除步骤及该封胶步骤间的修值步骤,该修值步骤于所述电阻本体的形成有所述基块的表面上通过激光的方式进行修整,使每一电阻本体具有特定的电阻值。

17.较佳地,本发明所述大批量产生微型电阻元件的制作方法,其中,该第一移除步骤以微影蚀刻方式于该第一光阻膜形成所述填孔。

18.较佳地,本发明所述大批量产生微型电阻元件的制作方法,其中,该第一移除步骤是自该第一光阻膜对应于每一电阻本体的区域形成两个相间隔且各自独立的填孔。

19.较佳地,本发明所述大批量产生微型电阻元件的制作方法,其中,该基块形成步骤是以电镀方式、镀膜方式、印刷方式及前述的组合形成所述基块。

20.较佳地,本发明所述大批量产生微型电阻元件的制作方法,其中,该封胶步骤中,是于形成有所述基块的初阶半成品的表面形成厚度与所述基块的高度相同的胶膜。

21.较佳地,本发明所述大批量产生微型电阻元件的制作方法,其中,该切割步骤中,沿着所述切割道移除预定的胶膜结构时,使每一电阻半成品的电阻本体侧面和形成于该电阻本体上的所述基块的侧面裸露。

22.较佳地,本发明所述大批量产生微型电阻元件的制作方法,其中,该端电极形成步骤是以电镀方式自该电阻本体相反两侧的表面分别形成两个金属层以构成两个端电极。

23.本发明的有益效果在于:提供一种新的且完整的微型电阻元件的批量制程,特别是,于该光阻贴合步骤至该第二移除步骤中,运用该第二光阻膜提供形成所述基块时支撑该初阶半成品的结构性支撑力,并可经由相对应的溶剂完全移除,而能精准掌握整体制程中的每一阶段的过程良率,有效降低生产过程的异常,而提高生产毛利。

附图说明

24.图1是剖视立体图,说明现有微型电阻元件的结构;

25.图2是流程图,说明本发明大批量产生微型电阻元件的制作方法的实施例;

26.图3是剖视立体图,说明以本实施例的制作方法所制得的微型电阻元件;

27.图4是部分示意图,说明该实施例的初阶半成品;

28.图5是流程示意图,说明该实施例的基础成型步骤;

29.图6是流程示意图,延续图5说明该实施例的光阻贴合步骤;

30.图7是流程示意图,延续图6说明该实施例的第一移除步骤、基块形成步骤,及第二移除步骤;

31.图8是流程示意图,延续图7说明该实施例的修值步骤,及封胶步骤;及

32.图9是流程示意图,延续图8说明该实施例的切割步骤,及端电极形成步骤。

具体实施方式

33.参阅图2、图3,本发明大批量产生微型电阻元件的制作方法的实施例,用以大批量制作如图3所示的微型电阻元件200。

34.该微型电阻元件200包含电阻本体21、两个由导电材料构成并形成于该电阻本体21上的基块22、两个覆盖于形成有所述基块22的该电阻本体21相反两面的胶膜23,及两个形成于该电阻本体21两侧面的端电极24。

35.本实施例依序包含基础成型步骤s1、光阻贴合步骤s2、第一移除步骤s3、基块形成步骤s4、第二移除步骤s5、修值步骤s6、封胶步骤s7、切割步骤s8,及端电极形成步骤s9。

36.参阅图2、图4,及图5,该基础成型步骤s1是先准备由具有预定阻值的导电材料所构成的箔材31,并于该箔材31上以蚀刻的方式形成数条贯穿该箔材31的纵向沟槽311,及数条横向沟槽312,所述纵向沟槽311与所述横向沟槽312将该箔材31共同界定出包括框围313、数个结点314,及数个成阵列排列的电阻本体21的初阶半成品300(如图4所示),每一电阻本体21以数个结点314与该框围313,及相邻的电阻本体21其中任一连结而使该初阶半成品300成箔板态样。在本实施例中,是先于该箔材31的相反两面以贴覆或涂布的方式形成两个光阻层32,并经由曝光显影分别在所述光阻层32相对应的位置形成预定图案,接着沿着该预定图案分别自所述光阻层32的顶面向内蚀刻,而移除部分的光阻层结构与箔材结构,而于该箔材31上形成所述纵向沟槽311,及所述横向沟槽312,随后将所述光阻层32自该箔材31上移除。

37.参阅图2、图6,该光阻贴合步骤s2是于该初阶半成品300的相对的两个表面分别贴合第一光阻膜41,及第二光阻膜42,用以完整地遮覆所述电阻本体21的相反两面。

38.参阅图2、图7,该第一移除步骤s3是通过微影蚀刻的方式自该第一光阻膜41的顶面且对应于所述电阻本体21的位置向下蚀刻以移除预定的第一光阻膜结构,而分别于对应每一电阻本体21的区域中形成两个相间隔、各自独立并连通至该电阻本体21表面的填孔411。

39.该基块形成步骤s4是以具有预定阻值的导电材料于所述填孔411中各自形成与所述电阻本体21表面连接的基块22。在本实施例中,所述基块22是通过电镀方式自所述电阻本体21表面向上形成,其他例如镀膜方式、印刷方式,也都可以形成所述基块22,在此不特别加以赘述。值得一提的是,该第二光阻膜42在该第一移除步骤s3与该基块形成步骤s4中,可视为软性的支撑结构,以提供成箔板态样的该初阶半成品300足够的支撑力,且该第二光阻膜42可以紧密贴附于该初阶半成品300,避免在制程中自该初阶半成品300剥落的情况发生。

40.该第二移除步骤s5是在所述基块22形成于所述电阻本体21后,借由与光阻膜配合使用的溶剂(如:光阻剥离剂)将该第一光阻膜41及该第二光阻膜42自该初阶半成品300上移除,借由溶剂移除光阻膜的方式可以更加有效且轻易的移除该第一光阻膜41及该第二光

阻膜42,而不易对所述电阻本体21产生物理性的损毁以影响后续制程步骤。

41.参阅图2及图8,移除该第一光阻膜41及该第二光阻膜42后,依需求于所述电阻本体21上进行该修值步骤s6,在本实施例中,是通过激光的方式于每一电阻本体21形成有所述基块22的表面上进行修整,即利用激光激光移除每一电阻本体21的预定结构,而使该电阻本体21具有特定的电阻值。

42.该封胶步骤s7是用绝缘的封装材料在该初阶半成品300的基块22的表面和相对的另一表面上,形成两层共同包覆该初阶半成品300且令所述基块22裸露的胶膜23。在本实施例中,是以热压的方式形成所述胶膜23,令所述胶膜23的部分结构填充于所述纵向沟槽311与所述横向沟槽312中,亦即相邻两电阻本体21间的间隙中,并在形成与所述基块22相同表面的该胶膜23时,其形成厚度与所述基块22的高度相同,令该胶膜23与所述基块22齐平而使得每一基块22的表面裸露。

43.参阅图2及图9,由所述纵向沟槽311与所述横向沟槽312定义数道切割道51,该切割步骤s8是沿着所述切割道51的方向移除对应于所述切割道51位置上的胶膜结构和所述结点314,得到数个各自独立且使该电阻本体21的侧面和形成于该电阻本体21上的所述基块22的侧面裸露的电阻半成品500。

44.该端电极形成步骤s9是在每一电阻半成品500露出所述基块22与该电阻本体21的相反二侧面上,通过电镀的方式分别形成与该电阻本体21及所述基块22连接的两个端电极24,完成该微型电阻元件200的制程。在本实施例中,所述端电极24是分别自该电阻本体21的两侧面上各自依序电镀形成镍金属层241,及锡金属层242以构成所述端电极24。此外,所述端电极24也可以通过溅镀、表面沉积或是导电层贴合等方式形成,在此不再多加举例详说。

45.综上所述,本发明提供一种新的且完整的大量生产微型电阻元件200的制作方法,特别是设计于光阻贴合步骤s2至该第二移除步骤s5中,于该初阶半成品300的相反两面上贴覆该第一光阻膜41,及该第二光阻膜42,利用该第二光阻膜42在该基块形成步骤s4中作为支撑以避免为箔板态样的该初阶半成品300可能出现的结构强度不足的问题,并可借由相对应的溶剂轻易去除,而不会对该初阶半成品300造成物理性的损毁,以致影响后续制程和最终成品的质量,此外,该第二光阻膜42为软质地的膜体,能紧密贴附于所述电阻本体21上,而不易在制程中自所述电阻本体21剥离,因此能有效地提升产品的良率并降低生产成本,故确实可达成本发明的目的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1