多芯片贴装结构及其制备方法与流程

1.本发明属于半导体技术领域,特别是涉及一种贴装芯片结构及贴装芯片结构制备方法。

背景技术:

2.芯片的底部贴装技术是现在芯片跟终端互联的主要方式,为了防止芯片跟基板之间的应力差异较大导致焊接焊球断裂,往往需要在芯片跟基板之间做底部胶填充处理。

3.但是,随着技术发展,芯片数量变多、尺寸变大,并且,现在的模组表面贴装的芯片数量较多。目前,现有技术中很难根据多个芯片中实际需要的芯片进行底部填充,而不需要的芯片不进行填充。另外,底部填充胶要完全占据芯片底部的空间已经非常困难,如果有大量气泡嵌在芯片底部的填充胶里,在后续的热工艺和可靠性实验中,气泡可能会冲破芯片导致模组损坏。此外,对于多芯片封装结构中的底部胶的填充,如果完全贴完所有芯片后再做底部填胶,芯片跟芯片之间的间距往往不能下填胶的针头;如果贴完一个就做一次填胶动作,则会出现工艺流程较长,首个芯片的底填胶固化温度较长,可靠性变差的问题。

4.因此,如何提供一种多芯片贴装结构及其制备方法以解决现有技术的上述问题实属必要。

技术实现要素:

5.鉴于以上所述现有技术的缺点,本发明的目的在于提供一种贴装芯片结构及贴装芯片结构的制备方法,用于解决现有技术中难以在多芯片结构底部形成有效底部填充、多个芯片集成的封装结构填胶难度大、工艺复杂以及步骤之间影响大以及难以有效实现按需填充等问题。

6.为实现上述目的及其他相关目的,本发明提供一种贴装芯片结构的制备方法,所述制备方法包括如下步骤:提供基板;将待封装芯片组件贴装在所述基板上,所述待封装芯片组件包括至少两个待封装芯片,且相邻所述待封装芯片之间具有间距;在所述待封装芯片组件上制备填充辅助层,所述填充辅助层连接各所述待封装芯片;在所述待封装芯片组件外围涂底填胶材料,以使得至少所述填充辅助层、所述底填胶材料及所述基板形成腔体,且对应所述腔体具有气体进口和气体出口;在所述气体出口处施加负压,且所述底填胶材料位于所述气体进口,以基于空气压力使所述底填胶材料流入所述待封装芯片组件底部,形成底部填充胶;去除所述填充辅助层,得到所述贴装芯片结构。

7.可选地,在所述待封装芯片组件外围涂底填胶材料的方式包括:在所述待封装芯片组件四周涂所述底填胶材料,所述填充辅助层、所述底填胶材料及所述基板形成所述腔

体,其中,所述待封装芯片组件外围的所述填充辅助层与所述基板之间的空间作为所述气体进口,所述气体出口设置在所述填充辅助层上。

8.可选地,在所述待封装芯片组件外围涂底填胶材料的方式包括:在所述基板上制作隔离层,所述隔离层位于所述待封装芯片组件的外围,所述隔离层上设置有所述气体进口;其中,在所述气体进口处涂所述底填胶材料,且所述制备方法还包括在所述底部填充胶形成后去除所述隔离层的步骤。

9.可选地,所述气体出口的设置方式选自设置在所述隔离层中及设置在所述填充辅助层中的任意一种。

10.可选地,所述隔离层的材料包括环氧树脂胶、热固性胶体、热敏性胶体及光刻胶中的至少一种。

11.可选地,相邻所述待封装芯片之间的间距小于100μm。

12.可选地,所述待封装芯片组件包括至少一个填充区及至少一个空白区,所述填充区对应至少一个待封装芯片,所述空白区对应至少一个待封装芯片,其中,所述气体进口及所述气体出口设置在所述填充区,以使得对应所述填充区形成所述底部填充胶,对应所述空白区形成间隙。

13.可选地,所述填充区分布在所述待封装芯片组件的外围区域,所述空白区分布在所述待封装芯片组件的内部区域。

14.另外,本发明还提供一种贴装芯片结构,其中,所述贴装芯片结构优选采用本发明的制备方法制备得到,当然,也可以采用其他方法制备,所述贴装芯片结构包括:基板;待封装芯片组件,贴装在所述基板上,所述待封装芯片组件包括至少两个待封装芯片,且相邻所述待封装芯片之间具有间距;底部填充胶,形成在所述待封装芯片组件与所述基板之间,所述底部填充胶形成在需要填充的待封装芯片与所述基板之间,且所述底部填充胶内部无气泡。

15.可选地,相邻所述待封装芯片之间的间距小于100μm。

16.可选地,多芯片贴装结构包括:所述待封装芯片组件包括至少一个填充区及至少一个空白区,所述填充区对应至少一个待封装芯片,所述空白区对应至少一个待封装芯片,其中,所述填充区的所述待封装芯片与所述基板之间形成所述底部填充胶,所述空白区的所述待封装芯片与所述基板之间为间隙。

17.可选地,所述填充区分布在所述待封装芯片组件的外围区域,所述空白区分布在所述待封装芯片组件的内部区域。

18.如上所述,本发明的多芯片贴装结构及其制备方法,对于多个芯片模组的封装结构,通过在待封装芯片与基板之间构建腔体,并基于气体进口和气体出口,在气体进口处涂底填胶材料,在气体出口施加负压,通过增加负压的方式,使底部填胶在气压的作用下被压入芯片底部,能够减小底填胶的填充难度。另外,采用本发明的方式还可以解决多芯片小间距的封装结构中,填胶头难以放置进行填胶,导致填胶难度大、工艺复杂以及后续步骤会对前续步骤结构影响大的问题。本发明工艺简单,可以有效解决难以在芯片底部形成有效底部填充的问题,有利于解决填充气泡的问题,同时,还可以解决多个芯片集成时难以按需进行填充的问题。提高了工艺效率及产品良率。

附图说明

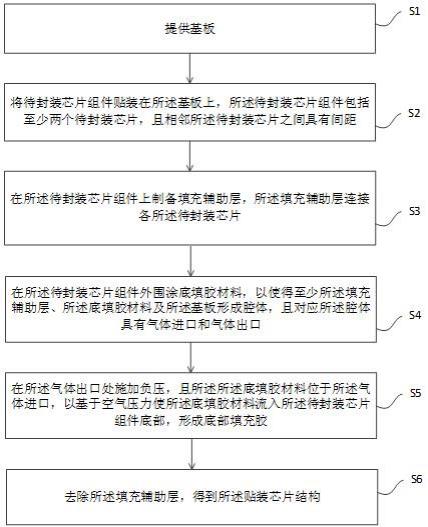

19.图1显示为本发明实施例中多芯片贴装结构制备的工艺流程图。

20.图2

‑

17显示为本发明实施例中多芯片贴装结构制备中各步骤得到的结构示意图。

21.元件标号说明101

‑

基板;102、103、104

‑

待封装芯片;105

‑

填充辅助层;105b、105c、105g

‑

填充区;105h

‑

空白区;105d、105e、105f

‑

区域;106、109、113

‑

底填胶材料;107、111、114

‑

底部填充胶;108、112

‑

隔离层;108a、112a

‑

气体进口;108b、105a

‑

气体出口;110

‑

负压;s1~s6

‑

步骤。

具体实施方式

22.以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。

23.如在详述本发明实施例时,为便于说明,表示器件结构的剖面图会不依一般比例作局部放大,而且所述示意图只是示例,其在此不应限制本发明保护的范围。此外,在实际制作中应包含长度、宽度及深度的三维空间尺寸。

24.为了方便描述,此处可能使用诸如“之下”、“下方”、“低于”、“下面”、“上方”、“上”等的空间关系词语来描述附图中所示的一个元件或特征与其他元件或特征的关系。将理解到,这些空间关系词语意图包含使用中或操作中的器件的、除了附图中描绘的方向之外的其他方向。此外,当一层被称为在两层“之间”时,它可以是所述两层之间仅有的层,或者也可以存在一个或多个介于其间的层。另外,本发明中使用的“介于

……

之间”包括两个端点值。

25.在本申请的上下文中,所描述的第一特征在第二特征

ꢀ“

之上”的结构可以包括第一和第二特征形成为直接接触的实施例,也可以包括另外的特征形成在第一和第二特征之间的实施例,这样第一和第二特征可能不是直接接触。

26.需要说明的是,本实施例中所提供的图示仅以示意方式说明本发明的基本构想,遂图示中仅显示与本发明中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,其组件布局型态也可能更为复杂。

27.实施例一:如图1所示,本发明提供一种多芯片贴装结构的制备方法,所述制备方法包括如下步骤:s1,提供基板;s2,将待封装芯片组件贴装在所述基板上,所述待封装芯片组件包括至少两个待封装芯片,且相邻所述待封装芯片之间具有间距;s3,在所述待封装芯片组件上制备填充辅助层,所述填充辅助层连接各所述待封装芯片;s4,在所述待封装芯片组件外围涂底填胶材料,以使得至少所述填充辅助层、所述底填胶材料及所述基板形成腔体,且对应所述腔体具有气体进口和气体出口;

s5,在所述气体出口处施加负压,且对应在所述气体进口处涂所述底填胶材料,以基于空气压力使所述底填胶材料流入所述待封装芯片组件底部,形成底部填充胶;s6,去除所述填充辅助层,得到所述贴装芯片结构。

28.下面将结合附图详细说明本发明的多芯片贴装结构的制备方法,其中,需要说明的是,上述顺序并不严格代表本发明所保护的多芯片贴装结构的制备顺序,本领域技术人员可以依据实际工艺步骤进行改变,图1仅示出了本发明一种示例中的多芯片贴装结构的制备步骤。

29.首先,如图1中的s1及图2所示,进行步骤s1,提供基板101。

30.作为示例,所述基板101包括晶圆、玻璃、石英、碳化硅、氧化铝、环氧树脂及聚氨酯中的任意一种。即,所述基板101可以是4,6,8,12寸晶圆。当然,所述基板101也可以是其他材质,例如,可以是玻璃、石英、碳化硅、氧化铝等无机材料,也可以是环氧树脂、聚氨酯等有机材料,可以用于提供支撑作用。

31.接着,如图1中的s2及图3所示,进行步骤s2,将待封装芯片组件贴装在所述基板101上,所述待封装芯片组件包括至少两个待封装芯片,且相邻所述待封装芯片之间具有间距。

32.例如,可以参见图3所示,所述待封装芯片组件包括三个待封装芯片102、103、104。本实施例中以三个芯片为例进行说明。当然,还可以是其他数量,依据实际选择。

33.作为示例,相邻所述待封装芯片之间的间距小于100μm。例如,可以是当所述待封装芯片组件具有三个及三个以上的待封装芯片,任何两个相邻的所述待封装芯片之间的间距均小于100μm。例如,可以是60μm、50μm、40μm、30μm、20μm、10μm、5μm。基于本发明负压的方式,可以在所有待封装芯片都贴装好之后进行底部胶填充,对于较小间距的的相邻芯片,即使当点胶头无法放入时,也不需要贴完一个就做一次填胶动作,然后继续贴下一个,而是全部贴装好之后再进行填胶动作,可以有效简化工艺,且实现底部有效填充。从而,也可以防止首个芯片的底填胶固化温度较长,可靠性变差的问题。

34.接着,如图1中的s3及图4所示,进行步骤s3,在所述待封装芯片组件上制备填充辅助层105,所述填充辅助层105连接各所述待封装芯片102、103、104。

35.作为示例,所述填充辅助层105可以是贴装粘膜,如选择为耐热胶或者涂层,还可以选择为其他本领域常用的结构,可以实现将在贴有多芯片的背面贴装填充辅助层,使多个芯片的背面跟填充辅助层结合变成一个平面即可。所述填充辅助层105为各个待封装芯片提供一个共同的顶部,优选为后续易去除材料。另外,后续在所述填充辅助层105中形成开口的方式可以基于选择的材料采用现有形成方式。

36.接着,如图1中的s4及图5

‑

15所示,进行步骤s4和步骤s5,在所述待封装芯片组件外围涂底填胶材料,以使得至少所述填充辅助层、所述底填胶材料及所述基板形成腔体,且对应所述腔体具有气体进口和气体出口;在所述气体进口处涂底填胶材料,在所述气体出口处施加负压,以基于空气压力使所述底填胶材料流入所述待封装芯片组件底部,形成底部填充胶。

37.具体的,对于所述底部填充胶的形成具体可以采用如下方式:如图5

‑

6所示,提供一种底部填充胶107的形成方式:如图5所示,首先,在所述待封装芯片组件周围形成底填胶材料106,所述底填胶材

料106环绕所述待封装芯片组件一周,所述底填胶材料106与所述填充辅助层105和所述基101共同形成腔体;优选所述底填胶材料106与所述填充辅助层105的边缘相接触。其中,所述待封装芯片组件外围的所述填充辅助层105与所述基板101之间的空间作为所述气体进口,优选,所述底填胶材料106封闭所述气体进口形成一封闭腔体,所述气体出口105a设置在所述填充辅助层105上。

38.接着,如图6所示,在所述气体出口105a处施加负压,以基于空气压力使所述底填胶材料106流入所述待封装芯片组件底部,形成底部填充胶107。即,在多芯片四周布置底填胶,在出气口施加负压,通过空气压力使底填胶流入芯片底部。从而通过后续固化后,去除填充辅助层,得到底部填有底填胶的贴装多芯片结构。

39.另外,如图7

‑

15所示,提供另外一种基于隔离层底部填充胶的形成方式,其中,图7

‑

11显示为气体进口和气体出口都形成在所述隔离层中的方式;图12

‑

15所示,显示为气体进口设置在所述隔离层上,所述气体出口设置在所述填充辅助层的方式。具体的:首先,如图7所示,在所述基板101上制作隔离层108,所述隔离层108位于所述待封装芯片组件的外围;优选地,所述隔离层108与所述填充辅助层边缘相接触;至少所述隔离层108、所述填充辅助层105与所述基板101之间形成腔体,且所述隔离层108上设置有连通所述腔体与外界的气体进口108a及气体出口108b。

40.作为示例,所述隔离层108的材料包括环氧树脂胶、热固性胶体、热敏性胶体及光刻胶中的至少一种。其中,所述气体进口及所述气体出口可以是在所述隔离层形成的同时一并形成,当然,也可以是本领域基于选定材料采用现有方式形成。如,可以先涂覆一层光刻胶层,然后通过曝光显影的方式形成所述气体进口108a和气体出口108b。

41.在一示例中,可以是在表面贴装芯片的基板上制作隔离层,隔离层位于芯片组件(或填充辅助层)的边缘,隔离层预留进出气体的口子。另外,需要说明的是,该步骤中所述的腔体、气体进口和气体出口并不局限于图中所示的方式,可以是任何可以基于后续负压实现底部填充的结构。例如,在一具体示例中,可以是把待封装芯片通过表面贴装的方式焊接在带有焊盘的基板上。然后,在芯片的边缘制作隔离胶层,隔离层胶可以是环氧树脂胶,也可以是可以去除的热固性或光敏性胶体,也可以是通过涂胶或者喷胶形成的光刻胶,然后通过光刻和显影的方式去除其他区域,只留下芯片边缘一圈的胶体,在芯片周围形成围墙。

42.接着,如图9

‑

11所示,在所述气体进口108a处涂所述底填胶材料109;在所述气体出口108b处施加负压110,以基于空气压力使所述底填胶材料109流入所述待封装芯片组件底部,形成底部填充胶111。

43.具体的,可以是在隔离层预留的进气口(所述气体进口108a)放置点胶针头,然后涂底填胶材料109,同时在隔离层预留的出气口施加负压,通过空气压力使底填胶流入芯片底部。其中,可以通过设置真空泵的方式在所述气体出口108b处施加负压。在这一过程中,持续增加底填胶量,如图9至图10的变化,通过真空吸力将胶体吸入芯片底部,等底填胶完全充入芯片底部之后,完成点胶过程,形成底部填充胶111,如图11所示。

44.另外,对于另外一种气体进出口形成方式,首先,如图12和图13所示,在所述基板101上制作隔离层112,所述气体进口112a设置在所述隔离层上,所述气体出口105a设置在所述填充辅助层105上。其中,所述气体进口的数量和排布可以依据实际选择,例如,如图13

所示,相对于所述填充辅助层对称设置在隔离层的对称的两侧,利于节约填充时间。接着,如图14

‑

15所示,在所述气体进口112a处涂所述底填胶材料113;在所述气体出口105a处施加负压,以基于空气压力使所述底填胶材料113流入所述待封装芯片组件底部,形成底部填充胶114。

45.其中,基于多芯片封装结构,本发明在在多个芯片顶部构建一个共同的顶部,通过填充辅助层使各个芯片连接成一个共同的平面,从而在填充辅助层和基板之间构建一个腔体,其中,腔体具备气体进口和气体出口,在气体进口处涂底填胶材料,在气体出口中施加负压,在现有底部填充点胶的基础上,通过增加负压的方式,空气压力使所述底填胶材料流入所述待封装芯片组件底部,形成底部填充胶,从而可以有效解决多芯片的填充,特别是对于大面积的待封装芯片组件(基板上布置的待封装芯片的面积较大),可以有效实现底胶填充,可以解决胶体填充不满导致的气泡的问题,还可以提高填胶效率,提高填胶质量。另外,采用本发明的方式还可以解决多芯片小间距的封装结构中,填胶头难以放置进行填胶,导致填胶难度大、工艺复杂以及后续步骤会对前续步骤结构影响大的问题。同时,还可以解决多个芯片集成时难以按需进行填充的问题。提高了工艺效率及产品良率。

46.最后,如图1中的s6及图16所示,去除所述填充辅助层105,得到所述贴装芯片结构。其中,当形成所述隔离层时还包括在所述底部填充胶形成后去除所述隔离层的步骤。所述填充辅助层和所述隔离层的去除方式均可以采用现有方式去除。

47.作为示例,如图17所示,所示基板上可以贴装多个待封装芯片,且相邻的待封装芯片之间均有间距。在一可选示例中,所示气体出口105a设置在多个芯片交汇的位置,例如,可以是设置在与最多芯片均连通的交汇处。当然,也可以在每一交汇处均设置气体出口105a,使得每一个待封装芯片至少与一个所示气体出口相连通。

48.另外,继续参加图7所示,在一示例中,将所述待封装芯片组件划分成若干个区域,每个区域对应的待封装芯片的数量可以是一个或者是多个。该示例中,所述待封装芯片组件包括至少一个填充区105b、105c、105g及至少一个空白区105h,所述填充区105b、105c、105g对应至少一个待封装芯片,所述空白区105h对应至少一个待封装芯片,其中,所述气体进口及所述气体出口设置在所述填充区105b、105c、105g,以使得对应所述填充区形成所述底部填充胶,对应所述空白区形成间隙。其中,可以是对应每一个填充区分别设置气体进口和气体出口,还可以是基于填充区的布局综合考虑,共同设置气体进口和气体出口。另外,区域105d、105e、105f可以不进行填充作为空白区,也可以是填充区。当然,对于区域105b

‑

105h还可以是其他的作为填充区和空白区的选择。可以解决多芯片集成时难以按需填充的问题。

49.作为示例,所述填充区设置在所述待封装芯片组件的外围,例如,105b、105c、105g,即位于边缘,外缘不再有其他芯片;所述空白区设置在所述待封装芯片组件的内部,例如,105h,即,位于内部,外缘还设置有其他待封装芯片。上述设计有利于填充工艺的实施。另外,还需要说明的是,对于本发明各个示例中,气体进口和气体出口的位置可以基于现有底部胶填充的原理,基于毛细管张力的计算布置进出口的位置,从而可以使得底填胶材料有效的填充的在需要填充胶体的芯片的底部,形成底部填充胶。

50.另外,本发明还提供一种贴装芯片结构,其中,所述贴装芯片结构优选采用本发明实施例二的制备方法制备得到,当然,也可以采用其他方法制备,所述贴装芯片结构包括:

基板101;待封装芯片组件,贴装在所述基板101上,所述待封装芯片组件包括至少两个待封装芯片,例如,待封装芯片102、103、104,且相邻所述待封装芯片之间具有间距;底部填充胶114,形成在所述待封装芯片组件与所述基板101之间,所述底部填充胶形成在需要填充的待封装芯片与所述所述基板之间,且所述底部填充胶内部无气泡。

51.作为示例,相邻所述待封装芯片之间的间距小于100μm。

52.作为示例,多芯片贴装结构包括:所述待封装芯片组件包括至少一个填充区及至少一个空白区,所述填充区对应至少一个待封装芯片,所述空白区对应至少一个待封装芯片,其中,所述填充区的所述待封装芯片与所述基板之间形成所述底部填充胶,所述空白区的所述待封装芯片与所述基板之间为间隙。

53.作为示例,所述填充区分布在所述待封装芯片组件的外围区域,所述空白区分布在所述待封装芯片组件的内部区域。

54.综上所述,本发明的芯片贴装结构及芯片贴装结构的制备方法,对于多个芯片模组的封装结构,通过在待封装芯片与基板之间构建腔体,并基于气体进口和气体出口,在气体进口处涂底填胶材料,在气体出口施加负压,通过增加负压的方式,使底部填胶在气压的作用下被压入芯片底部,能够减小底填胶的填充难度。另外,采用本发明的方式还可以解决多芯片小间距的封装结构中,填胶头难以放置填胶,导致填胶难度大、工艺复杂以及后续步骤对前续步骤结构影响大的问题。本发明工艺简单,可以有效解决难以在芯片底部形成有效底部填充的问题,有利于解决填充气泡的问题,同时,还可以解决多个芯片集成时难以按需进行填充的问题。提高了工艺效率及产品良率。所以,本发明有效克服了现有技术中的种种缺点而具高度产业利用价值。

55.上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1