芯片用复合式散热盖板的制作方法

1.本发明有关于散热盖板技术领域,特别是涉及一种专供芯片封装使用的复合式散热盖板。

背景技术:

2.半导体芯片是结合在基板上,且经由封装制程后,再结合于电路板上使用。但是,半导体芯片的功能日趋复杂,且制程越微缩精密,而半导体芯片在运算过程中所产生的高热,即直接影响到半导体芯片的运算速度。因此,目前的半导体芯片在封装制程中,通常利用散热盖板贴覆于半导体芯片顶面,并结合于电路板上固定,通过散热盖板将半导体芯片在运算中所产生的高热传导散出,使半导体芯片可于正常工作温度下进行运算,而让半导体芯片维持正常的运行效能。

3.目前的半导体芯片专用散热盖板大多是采用铜片构造,铜片具有高导热性,并且能够结合导热膏或导热胶使用。但是,铜片表面容易产生氧化,而影响到导热效能。虽然,目前的散热盖板大多在铜片表面设有镀镍层,以降低铜片的氧化程度。但是,镀镍层相对降低铜片的导热与散热效果,而相对影响半导体芯片的运行效能。因此要如何解决上述问题,即为此行业相关业者所亟欲研究的课题所在。

技术实现要素:

4.本发明的主要目的在于提供一种芯片用复合式散热盖板,以克服上述现有技术的缺点与不足。

5.为达上述目的,本发明芯片用复合式散热盖板,包括有铝合金本体以及铜分子键合层,其中:该铝合金本体具有一侧的内表面以及相对侧的外表面,该铝合金本体在该内表面设置具有深度的粗糙面;该铜分子键合层利用铜熔射喷覆固着成型于该铝合金本体的该粗糙面,该铜分子键合层附着于该粗糙面上的附着力为99.8kgf/cm2~150kgf/cm2,并且该铜分子键合层的孔隙率为1~5%,以构成防锈、高导热与抗氧化膜层构造;该散热盖板通过该铜分子键合层配合导热胶覆盖贴合于该芯片上,以利用该铜分子键合层快速往外传导该芯片运行所产生的热量,并且经由该铝合金本体朝外散热。

6.前述的芯片用复合式散热盖板,其中该铝合金本体材料为5al系列铝合金。

7.前述的芯片用复合式散热盖板,其中该粗糙面的表面粗糙度为0.2~1.1,且粗化深度为0.01~0.12mm。

8.前述的芯片用复合式散热盖板,其中该铜分子键合层利用常温气压熔射法喷覆固着于该铝合金本体的该粗糙面上。

9.前述的芯片用复合式散热盖板,其中该铝合金本体一侧设有凹入区域,且该凹入区域在该内表面设置该粗糙面。

10.本发明的有益效果为:散热盖板在铝合金本体内侧的粗糙面熔射喷覆固着有铜分子键合层,以构成防锈、高导热与抗氧化构造,并且铝合金本体材料能够有效结合封装胶,

让散热盖板利用铜分子键合层快速往外传导芯片运行所产生的热量,再经由铝合金本体朝外散热,而达到优异的导热与散热效果,使芯片能够提高运行效能。

附图说明

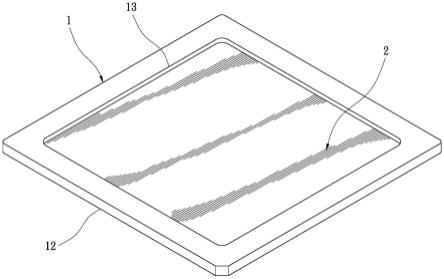

11.图1为本发明芯片用复合式散热盖板顶面的立体图;

12.图2为本发明芯片用复合式散热盖板底面的立体图;

13.图3为本发明芯片用复合式散热盖板的剖视图;

14.图4为本发明芯片用复合式散热盖板的铝合金本体底面的立体图;

15.图5为本发明芯片用复合式散热盖板的铝合金本体底面设制粗糙面的立体图。

16.附图标记说明:

17.1、铝合金本体

18.11、内表面

19.12、外表面

20.13、凹入区域

21.14、粗糙面

22.2、铜分子键合层。

具体实施方式

23.有关本发明为达成上述目的,所采用的技术手段及其功效,兹举出可行实施例,并且配合附图说明如下:

24.首先,请参阅图1至图5所示,由图中可清楚看出,本发明芯片用复合式散热盖板,包括有铝合金本体1以及铜分子键合层2,其中:

25.该铝合金本体1材料为5al系列铝合金,该铝合金本体1可设为矩形片状,其具有一侧的内表面11以及相对侧的外表面12,该铝合金本体1一侧设有凹入区域13,并在该凹入区域13利用激光光束进行表面加工,以将该内表面11加工设置成粗糙面14,且该粗糙面14的表面粗糙度(ra)为0.2~1.1,而粗化深度为0.01~0.12mm。

26.该铜分子键合层2是利用铜熔射喷覆固着成型于该铝合金本体1的该粗糙面14,该铜分子键合层2附着于该粗糙面14上的附着力为99.8kgf/cm2~150kgf/cm2,并且该铜分子键合层2的孔隙率为1~5%,以构成防锈、高导热与抗氧化膜层构造。

27.本发明散热盖板将该铜分子键合层2配合导热胶覆盖贴合于芯片(图未示)上,再配合封装胶进行封装,而且该铝合金本体1能够有效结合封装胶,并不会影响到封装胶的固化作用,让散热盖板利用该铜分子键合层2快速往外传导该芯片运行所产生的热量,再经由该铝合金本体1的外表面12朝外散热,而达到优异的导热与散热效果,使芯片能够提高运行效能。

28.本发明散热盖板是利用常温气压熔射法,将该铜分子键合层2喷覆固着成型于该铝合金本体1的粗糙面14上,而常温气压熔射法所使用的喷涂气压为3~12bars;使用的熔射机器能依据不同的导热性材料而调整熔融温度,熔射机器使用的电压为20~50v,使用的电流为185~295安培,以利用电弧方式熔融铜材,再利用加压气体吹送形成铜粒子,使该铜粒子喷覆固着于该粗糙面14上,而形成该铜分子键合层2,并且该铜粒子温度瞬间降低为常

温,也就是约24~40摄氏度。本发明的铜分子键合层2附着于该粗糙面14上的附着力为99.8kgf/cm2~150kgf/cm2,并且该铜分子键合层2的孔隙率为1~5%,以提高键合力及细致度。

29.以上所举实施例仅用为方便说明本发明,而并非加以限制,在不脱离本发明精神范畴,所属领域的技术人员所可作的各种简易变化与修饰,均仍应含括于权利要求书的范围中。

技术特征:

1.一种芯片用复合式散热盖板,其特征在于,包括有铝合金本体以及铜分子键合层,其中:该铝合金本体具有一侧的内表面以及相对侧的外表面,该铝合金本体在该内表面设置具有深度的粗糙面;该铜分子键合层利用铜熔射喷覆固着成型于该铝合金本体的该粗糙面,该铜分子键合层附着于该粗糙面上的附着力为99.8kgf/cm2~150kgf/cm2,并且该铜分子键合层的孔隙率为1~5%,该散热盖板通过该铜分子键合层配合导热胶覆盖贴合于该芯片上。2.根据权利要求1所述的芯片用复合式散热盖板,其特征在于,该铝合金本体材料为5al系列铝合金。3.根据权利要求1所述的芯片用复合式散热盖板,其特征在于,该粗糙面的表面粗糙度为0.2~1.1,且粗化深度为0.01~0.12mm。4.根据权利要求1所述的芯片用复合式散热盖板,其特征在于,该铜分子键合层利用常温气压熔射法喷覆固着于该铝合金本体的该粗糙面上。5.根据权利要求1所述的芯片用复合式散热盖板,其特征在于,该铝合金本体一侧设有凹入区域,且该凹入区域在该内表面设置该粗糙面。

技术总结

一种芯片用复合式散热盖板,包括有铝合金本体以及铜分子键合层,铝合金本体在内表面设置具有深度的粗糙面;铜分子键合层利用铜熔射喷覆固着成型于铝合金本体的粗糙面,铜分子键合层附着于粗糙面上的附着力为99.8kgf/cm2~150kgf/cm2,并且铜分子键合层的孔隙率为1~5%,以构成防锈、高导热与抗氧化膜层构造;散热盖板通过铜分子键合层配合导热胶覆盖贴合于芯片上,以利用铜分子键合层快速往外传导芯片运行所产生的热量,再经由铝合金本体朝外散热,而达到优异的导热与散热效果。而达到优异的导热与散热效果。而达到优异的导热与散热效果。

技术研发人员:张有谅

受保护的技术使用者:深圳市光鼎智能精密科技有限公司 蔡约瑟

技术研发日:2021.03.25

技术公布日:2022/9/29

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1