一种MLCC可印刷用铜外电极浆料的制作方法

一种mlcc可印刷用铜外电极浆料

技术领域

1.本技术涉及导电浆料技术领域,更具体地说,它涉及一种mlcc可印刷用铜外电极浆料。

背景技术:

2.mlcc是片式多层陶瓷电容器的英文缩写,它是由印好电极(内电极)的陶瓷介质膜片以错位的方式叠合起来,经过一次性高温烧结形成陶瓷芯片,再在芯片的两端封上金属层(外电极),从而形成一个类似独石的结构体,也叫独石电容器。

3.目前,mlcc铜端电极浆料一般包含三个部分:有机载体、玻璃粉和金属粉,其中有机载体的主要作用是分散金属粉和玻璃粉,使浆料具有一定的粘度、流平性和触变性,从而适用于电容器元件的浸渍涂覆;玻璃粉作为粘结相,在烧结过程中能连接金属电极与电容器瓷体,从而可保证外电极与瓷体间的良好附着;金属粉在高温烧结后形成金属连续电极,与内电极连通,作为电容器端电极材料。

4.但是,随着电容器小型化的趋势的发展,电容器的尺寸越来越小,尤其小尺寸以下产品规格增多,甚至出现长宽逆转电容器,且其需求量不断增加。这种长宽逆转电容器无法采用目前常规产品所使用的浸渍方法进行封端,同时该类产品要求电极尽量在产品上下的两端覆盖电极,侧边尽量无电极覆盖,同时要求电极顶层平整,原因是该类电容器的使用条件为金丝溅合,因此顶部表面要求一定的平整度。而顶部平整度较好的产品,只能采用印刷的方式进行加工,但是,目前没有这种小尺寸的mlcc专用的外电极浆料。所以,目前只能将浸渍用的外电极浆料用于印刷外电极。

5.但是浸渍用的浆料与印刷用的浆料特性设计完全不同,将浸渍用的浆料用作印刷用的浆料时,会存在较多问题,例如,浸渍用的电极浆料要求较好的触变性,但是将其用作印刷用的浆料时,封端后的浆料表面顶部中心有鼓起,不平整,导致电极表面的平整度较差,不能达到金丝溅合的使用要求。也就是说,不合适的外电极浆料不仅由于浆料不合适的浸涂特性,会造成外电极不平整,不满足用户使用,同时,浆料不合适的烧温,会造成内电极顶起,即内、外电极连接性较差,内、外电极连接性较差会影响电容器的老化性和附着性,从而会影响电容器的正常使用。所以,亟待需要研发一种可印刷用的铜外电极浆料。

技术实现要素:

6.为了增强内、外电极的连接性,改善电极表面的平整度、从而改善电容器的老化性和附着性,本技术提供一种mlcc可印刷用铜外电极浆料。

7.第一方面,本技术提供一种mlcc可印刷用铜外电极浆料,采用如下的技术方案:一种mlcc可印刷用铜外电极浆料,包括混合铜粉79.0-88.0wt.%、铜镍合金粉1.0-2.0wt.%、玻璃粉2.0-6.0wt.%和有机载体9.0-18.0wt.%;所述混合铜粉包括纳米铜粉、微晶状铜粉和片状铜粉,所述纳米铜粉和微晶状铜粉的重量之和与片状铜粉的重量比为(7.0-9.0):1,所述纳米铜粉和微晶状铜粉的重量比

为(2.0-2.5):1;所述纳米铜粉的d50 0.60-0.80μm,比表面积1.0-1.1m2/g;所述微晶状铜粉的d50 1.3-2.4μm;比表面积1.2-1.7m2/g;所述片状铜粉的d50 0.80-1.0μm,比表面积1.5-1.6m2/g。

8.通过采用上述技术方案制得的铜外电极浆料,不含铅、触变性能优异、具有良好的外观。此外,铜外电极浆料烧结的最高温度为600-700℃,且能在600-700℃的高温下烧结8-15min;铜外电极浆料全程烧结时间为55-75min,提高了效率。烧后产品外观及电性能良好,有效的解决了内、外电极在高温烧结时连接处产生的空隙问题,烧结后的mlcc产品附着力优异且具有良好的铜层致密性,从而提高了电容器的老化性、附着性和可靠性。

9.优选的,所述混合铜粉包括如下制备步骤:将表面活性剂分散在酒精溶液中,然后加入预先混合均匀的纳米铜粉、微晶状铜粉和片状铜粉的混合物,然后在振动功率为1000-1400w下振动20-40min,烘干,即可制得混合铜粉;所述表面活性剂的添加量为混合物总量的0.5-1.0wt.%;通过采用上述技术方案,可制得均匀性好的混合铜粉,从而有利于得到致密性良好的铜层。酒精溶液作为分散介质,选择酒精(分析纯),酒精溶液只要能分散混合铜粉即可,其用量优选为:表面活性剂为酒精溶液的1wt.%-10wt.%。

10.进一步优选,混合铜粉的制备过程中,振动时采用zb-1200超声波振动棒进行振动,且在1200w的功率下振动30min,制得混合铜粉均匀性更好。

11.优选的,所述表面活性剂选自多巴胺、司班85和吐温80中的任意一种。

12.进一步优选,所述表面活性剂为两种,且这两种中的一种为多巴胺,即所述表面活性剂为多巴胺和司班85,或所述表面活性剂为多巴胺和吐温80。

13.通过采用上述技术方案,多巴胺的添加不仅可以提高金属颗粒的均匀分散程度,此外,多巴胺的加入还增加了浆料与基材初次接触时的润湿性,降低了基材的表面张力,进而极大的减少了电极层内部孔洞缺陷的产生。

14.优选的,所述玻璃粉包括zno 30.0-43.0wt.%、sio

2 7.0-31.0wt.%、b2o310.0-47.0wt.%、mno 5.0-22.0wt.%、k2o 1.0-6.0wt.%和cu2o 2.0-6.0wt.%。

15.本技术中,通过调整玻璃粉的配方,可得到软化点为400-500℃的玻璃粉,从而可使电极浆料的铜烧温度为600-700℃。从而降低了电极浆料的烧结温度,在提升至密度的同时能减弱柯肯达尔效应,有效的解决了内、外电极在高温烧结时连接处产生的空隙问题。

16.进一步优选的,所述玻璃粉中还包括bao、cao和cuo中的一种或多种。进一步优选,所述bao、cao和cuo中的一种或多种的用量为2.0-6.0wt.%。

17.本技术中,通过向玻璃粉中添加bao、cao和cuo中的一种或多种的氧化物,可调节电极浆料的表面张力,改善电极浆料的致密性。

18.优选的,所述玻璃粉包括如下制备步骤:按设定比例将各原料混合均匀,然后在1350-1500℃下烧结后水淬,然后球磨至平均粒径为1.3-2.4μm,即可制得玻璃粉。

19.进一步优选,所述玻璃粉的软化点为400-500℃;进一步优选为412-475℃。

20.通过采用上述技术方案,调整玻璃粉的配方和制备步骤,严格将玻璃粉的粒径控

制为1.3-2.4μm、软化点为400-500℃,有利于改善产品的致密性,减少空隙。在电极烧结过程中,随着烧结温度逐渐升高,玻璃粉最先软化,逐渐形成液相,带动铜粉收缩,并根据毛细管作用下沉在铜粉与陶瓷瓷体界面处,此时一部分玻璃粉润湿瓷体的界面,填充了空隙,另一部分玻璃粉在一定程度上阻碍了铜粉与陶瓷内电极的接触,形成一个玻璃的界面层。粒径为1.3-2.4μm玻璃粉的填充,能减弱铜、镍金属烧结扩散程度,同时结合玻璃粉的作用,致密度提升的同时明显的减弱柯肯达尔效应,空隙明显降低。

21.优选的,所述铜镍合金粉为d50 1.60-1.80μm;且铜、镍合金比为(8.5-9.5):1;进一步优选,所述铜镍合金粉中铜、镍合金比为9:1。

22.本技术在铜粉的配方中引入上述铜镍合金粉,可以在铜与镍的界面处增加一个合金过渡区,以减小内、外电极处的扩散程度,与此同时,铜镍合金粉的加入也增加了内外电极的连接性。

23.优选的,所述有机载体包括树脂、溶剂、偶联剂、触变剂和增塑剂。进一步优选,以有机载体总量计,所述有机载体包括树脂10-15wt.%、溶剂70-90wt.%、偶联剂0.5-2.0wt.%、触变剂0.5-2.0wt.%和增塑剂2.5-5wt.%。

24.优选的,所述树脂选自乙基纤维素、羟乙基纤维素和丙烯酸树脂中的一种或几种;优选的,所述溶剂选自松油醇、苯甲醇、二乙二醇乙醚、丁基卡必醇醋酸酯、环己酮、丁基卡必醇和乙二醇单丁醚中的至少两种;进一步优选,所述溶剂中必须包括松油醇,即所述溶剂包括松油醇以及甲醇、二乙二醇乙醚、丁基卡必醇醋酸酯、环己酮、丁基卡必醇和乙二醇单丁醚中的一种或几种。

25.优选的,所述偶联剂选自kh-550、kh-560和kh-570中的任意一种;优选的,所述触变剂选自氢化蓖麻油、卵磷脂和聚乙二醇中的任意一种;优选的,所述增塑剂为邻苯二甲酸二丁酯。

26.进一步优选,以有机载体总量计,所述有机载体由乙基纤维素15wt.%、溶剂80wt.%(松油醇和苯甲醇)、kh-550 1wt.%、卵磷脂1wt.%和邻苯二甲酸二丁酯3wt.%组成。

27.通过采用上述技术方案制得的铜外电极浆料,烧后产品外观及电性能良好,有效的解决了内、外电极在高温烧结时连接处产生的空隙问题,具有良好的铜层致密性,从而提高了电容器的老化性、附着性和可靠性。

28.第二方面,本技术提供一种mlcc可印刷用铜外电极浆料的制备方法,采用如下的技术方案:一种mlcc可印刷用铜外电极浆料的制备方法,包括如下制备步骤:按设定比例将混合铜粉、玻璃粉和铜镍合金粉混合均匀得到混合粉,将混合粉分多次添加至有机载体中,进行混合、研磨轧压,即可制得细度5-10μm的铜外电极浆料。

29.本技术中,将混合粉分多次添加至有机载体中时,一般添加的次数为2-6次,优选为3-5次,且每次的添加量相等。

30.通过采用上述技术方案,制得的电极浆料具有良好的均匀性和致密性,可改善电极表面的平整度,从而可改善电容器的老化性和附着性。

31.优选的,所述玻璃粉包括如下制备步骤:按设定比例将各原料混合均匀后,烧结并水淬,然后球磨至平均粒径为1.3-2.4μ

m,即可制得玻璃粉。

32.第三方面,本技术提供一种mlcc可印刷用铜外电极浆料的应用,采用如下的技术方案:一种如上所述的mlcc可印刷用铜外电极浆料和/或如上述制备方法制得的mlcc可印刷用铜外电极浆料的烧结温度为600-700℃。进一步优选,所述烧结温度为为610-680℃。

33.综上所述,本技术具有以下有益效果:本技术所制成的铜电极浆料,不含铅、性能优异,铜电极浆料的烧结温度600-700℃,降低了烧结温度,节约能耗,且烧结后的芯片产品附着力优异且具有良好的铜层致密性;此外,最重要的是,解决了内、外电极高温烧结时产生的空隙问题,提高了产品性能和可靠性。

具体实施方式

34.以下结合实施例对本技术作进一步详细说明。

35.本实施例中,纳米铜粉的d50为0.60-0.80μm,比表面积1.0-1.1m2/g;片状铜粉的d50为0.80-1.0μm,比表面积1.5-1.6m2/g;微晶状铜粉的d50为1.3-2.4μm;比表面积1.2-1.7m2/g;铜镍合金粉的d50为1.60-1.80μm。

36.制备例一、混合铜粉的制备例混合铜粉制备例1混合铜粉1的制备步骤如下:将表面活性剂分散在酒精溶液中,然后加入1kg预先混合均匀的纳米铜粉、微晶状铜粉和片状铜粉的混合物,然后在zb-1200超声波震动棒(振动功率为1200w)下振动分散30min,然后烘干,过筛,即可制得混合铜粉。其中,表面活性剂为占混合物总量的0.9wt.%的多巴胺和占混合物总量的0.1wt.%的司班85;表面活性剂的用量为酒精溶液的1wt.%。

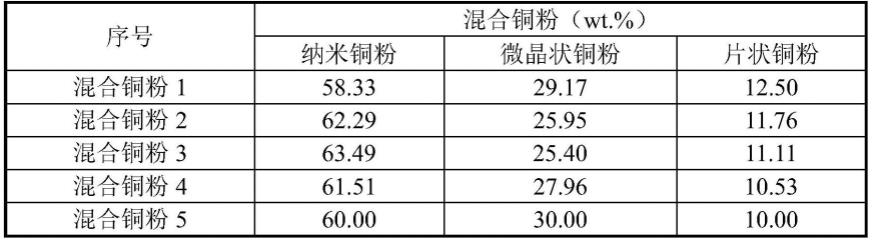

37.混合铜粉制备例2-5与混合铜粉制备例1的区别仅在于:混合铜粉中纳米铜粉、微晶状铜粉和片状铜粉的重量比不同。混合铜粉制备例1-5中,纳米铜粉、微晶状铜粉和片状铜粉的具体用量如下表1。

38.表1混合铜粉制备例1-5中混合铜粉的配方表混合铜粉制备例6-9混合铜粉制备例6-9与混合铜粉制备例1的区别仅在于:表面活性剂的选择和用量不同,混合铜粉制备例6-9中的表面活性剂的选择和用量具体如下表2所示。

39.表2混合铜粉制备例6-9中表面活性剂的选择和用量表二、玻璃粉制备例玻璃粉制备步骤如下:玻璃粉的原料:zno 30.0-43.0wt.%、sio

2 7.0-31.0wt.%、b2o

3 10.0-47.0wt.%、mno 5.0-22.0wt.%、k2o 1.0-6.0wt.%和cu2o 2.0-6.0wt.%和0-6.0wt.%的其他氧化物,其他氧化物选自bao、cao和cuo中的一种或多种。

40.按设定比例将各原料混合均匀,在1400℃下烧结并水淬,然后球磨至平均粒径为1.3-2.4μm,即可制得玻璃粉。

41.按上述步骤制备玻璃粉,玻璃粉制备例1-7的区别仅在于各物料的用量不同。玻璃粉制备例1-7中每个玻璃粉的总重量均为500g,每个玻璃粉中各原料的具体用量比例如下表3所示。

42.表3玻璃粉制备例1-7的配比表用热分析仪分别测量玻璃粉1-8的软化点,检测数据如下表4所示。

43.表4玻璃粉1-8的软化点数据表玻璃粉软化点/℃玻璃粉1467玻璃粉2428玻璃粉3412玻璃粉4452玻璃粉5460玻璃粉6465玻璃粉7475玻璃粉8471

实施例

44.实施例1一种mlcc可印刷用铜外电极浆料包括如下制备步骤:按设定比例将混合铜粉、玻璃粉和铜镍合金粉(铜、镍合金的重量比为9:1)混合均匀得到混合粉,然后将混合粉分4次等量添加至有机载体中,进行混合、研磨轧压,筛选,即可制得细度为5-10μm铜外电极浆料。

45.其中,以有机载体总量计,有机载体由乙基纤维素15wt.%、溶剂80wt.%(松油醇60wt.%和苯甲醇20wt.%)、kh-550 1wt.%、卵磷脂1wt.%和邻苯二甲酸二丁酯3wt.%组成。

46.按上述铜外电极浆料的制备步骤制备铜外电极浆料。

47.实施例1-12中,每个铜外电极浆料的总量均为1kg,每个铜外电极浆料中各组分的配比关系如下表5所示。

48.表5实施例1-12的铜外电极浆料中各组分的配比表实施例13实施例13与实施例5的区别仅在于:实施例13的铜镍合金粉中的铜、镍合金的重量比为5:1。

49.实施例14实施例14与实施例5的区别仅在于:实施例14的铜镍合金粉中的铜、镍合金的重量比为14:1。

50.对比例对比例1-5与实施例5区别仅在于:混合铜粉的配方不同。对比例1-5中混合铜粉具体用量比例如下表6所示。

51.表6对比例1-5中混合铜粉的配方表

对比例6对比例6与实施例5区别仅在于:对比例6中不添加铜镍合金粉,其余均与实施例5一致。

52.对比例7采用普通浸渍用电极浆料。

53.普通浸渍用电极浆料由混合铜粉75.5wt.%、玻璃粉3.5wt.%和有机载体21.0wt.%制成。其中,混合铜粉包括质量比为6:1的球状铜粉和片状铜粉;球状铜粉的d50 2.60-3.80μm,比表面积0.4-1.1m2/g;片状铜粉的d50 2.50-4.10μm,比表面积0.5-0.7m2/g;有机载体与实施例1相同。

54.性能检测将实施例1-14和对比例1-7中的各铜外电极浆料按如下方法制成mlcc产品。

55.mlcc的制备如下:将按一定配方的陶瓷粉体和粘合剂的混合物流延成陶瓷膜带,在膜带上印刷电极后裁切,按设计多层叠层后切割成固定尺寸的生胚芯片,预烧结芯片经有机物排胶、陶瓷烧结形成熟胚芯片,熟胚芯片经外电极封端(以0805产品为例,每10000只消耗20g端电极浆料)、烧端后,再经电镀后形成待评估成品芯片。

56.按上述方法将实施例1-14和对比例1-7中的铜外电极浆料制成0805尺寸的芯片。

57.根据标准gjb360b-2009《电子及电气元件试验方法》中的方法211引出端强度试验的规定对实施例1-14和对比例1-7制得芯片进行试验;检测实施例1-14和对比例1-7制得的mlcc产品的电性能和力学性能,具体检测结果如表7所示。

58.表7本技术mlcc产品的电性能和力学性能检测表

结合实施例5和对比例1-5并结合表7可以看出,本技术所述的金属粉配方,三种金属粉在合适的配比范围内,不仅改善了浆料的触变性,满足印刷使用的同时改善了产品外电极形貌,使其表面更平整;并且选择合适的粉体粒径可以通过控制烧温,有效的改善内外电极扩散程度的同时提高浆料致密度。这是由于不同粒径金属粉的配比可以有效的调节浆料的触变性,片状粉体的添加可以成倍提高浆料触变性,对于印刷浆而言,片状粉的粒径必须选择接近小于3μm以下的规格,而且必须控制片状粉的添加量,添加过少或不添加,由于

芯片产品表面的表面张力作用,印刷后浆料干膜因为烘干、烧结收缩作用,造成外电极表面内凹;添加过多,触变性较好,烘干、烧结后外电极表面不平整、有明显凸起,这种两种形貌均不满足用户对外观的要求。多种规格的粉体配合,可以有效的提高粉体内部的搭连作用,提高电极的致密性。

59.结合实施例5和实施例13、14、对比例6并结合表7可以看出,本技术所述的添加的合金金属粉(铜:镍=9:1),能有效的改善内外电极扩散程度。铜镍合金粉中镍的含量较低时,内外电极改善效果不明显;含量较高时,由于镍粉300℃极易被氧化,铜电极烧结过程中会少量通氧,虽然氧含量小于10ppm,但是也会存在氧化的风险。合金粉作用机理为:铜镍合金粉与铜粉充分混合后,在外电极烧结过程中,铜粉与镍内电极接触的界面处有铜镍合金粉的参与,可以降低铜镍合金的扩散梯度,以此来降低内外电极扩散的程度,扩散程度越剧烈,内外电极越容易造成空隙越大,此处造成电性能失效的风险越大。

60.结合实施例5和实施例9-12并结合表7可以看出,本技术所述的添加的表面活性剂含有多巴胺浆料配方,烧端后产品外观较好,没有针孔、露瓷等缺陷。加入多巴胺的浆料增加了浆料与基材初次接触时的润湿性,降低了基材的表面张力,进而避免电极层内部孔洞缺陷的产生,有效的润湿效果也提高了浆料对基材的附着力,减少了生产过程中由于浆料附着力不良造成的外观缺陷。

61.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1