电池正极片及其制备方法和电池与流程

1.本技术涉及电池技术领域,具体涉及电池正极片及其制备方法和电池。

背景技术:

2.在电池极片的制备过程中,由于要预留空白集流体以焊接极耳,常采用间歇式涂布法制备电池极片。然而间歇式涂布法所形成的活性材料层边缘位置的厚度并不均匀,厚度不均的活性材料层会引起极片析锂和掉料,不利于电池的长期使用。

3.为减小活性材料层厚度不均对电池的影响,目前采用的方法是在活性材料层边缘位置贴胶带以抑制电池析锂和掉料。然而胶带中的粘合剂容易扩散到电解液中,降低电池的性能;并且正极贴胶的电池在多次充放电循环后,与贴胶位置对应的负极表面仍会析出较多的锂枝晶,形成的锂枝晶一方面会降低电池安全性能,另一方面会导致电池容量降低、电池循环性能衰减,不利于电池的使用。

技术实现要素:

4.有鉴于此,本技术提供了一种电池正极片,该电池正极片结构稳定性良好,不易掉料,并且能够有效地抑制电池负极析锂,将其应用在电池中可有效提高电池的循环性能和安全性能,并且不会影响电池的能量密度,从而保证电池具有优异的电化学性能。

5.本技术第一方面提供了一种电池正极片,包括集流体和设置在所述集流体表面的活性材料层;所述活性材料层包括活性区域和位于所述活性区域沿第一方向的相对两侧的钝化区域;所述活性区域包括活性材料;所述钝化区域包括复合层和钝化层,所述复合层包括所述活性材料和与所述活性材料混合的钝化材料;所述钝化层包括所述钝化材料,所述钝化材料包括聚乙二醇和聚乙二醇衍生物中的一种或多种。

6.目前,采用间歇式涂布法在集流体表面涂布活性材料层时,由于机器采用分段涂布,故机器在开始涂布和结束涂布的位置所形成的活性材料层厚度并不均一,进而导致活性材料层结构不稳定、容易掉料以及负极易出现锂枝晶,该厚度不均的区域即为不良区域。本技术的电池正极片通过对活性材料层的不良区域进行钝化处理后形成钝化区域,钝化区域中的钝化材料能够抑制电解液的浸润和活性材料中锂离子的脱出,从而降低不良区域中活性材料的动力学能力,进而改善与钝化区域相对的负极析锂形成锂枝晶的现象,并且有效地提高正极的结构稳定性,

7.可选地,所述钝化区域包括设置在所述集流体表面的活性层和设置在所述活性层表面的钝化层;所述活性层包括所述活性材料,所述钝化层包括所述钝化材料。

8.可选地,所述钝化层的厚度为0.5μm-95μm。

9.可选地,所述活性层的厚度为10μm-200μm。

10.可选地,所述钝化层与所述活性层的厚度比值为1:(0.1-400)。

11.可选地,所述活性层包括位于所述钝化层一侧的渗层,所述渗层包括所述活性材料和所述钝化材料。

12.可选地,所述渗层中,沿所述钝化层至所述活性层的方向上,所述钝化材料的质量百分含量呈现减小的趋势。

13.可选地,所述钝化层的密度大于所述活性层的密度。

14.可选地,所述钝化区域沿所述第一方向的宽度为3mm-2cm。

15.可选地,所述活性材料包括能够可逆脱出和嵌入锂离子的材料。

16.可选地,所述活性材料包括lifepo4、li

3v2

(po4)3、limn2o4、limno2、linio2、licoo2、livpo4f、lifeo2或li

1+x

l

1-y-zmy

nzo2中的一种或多种,其中,-0.1≤x≤0.2,0≤y≤1,0≤z≤1,0≤y+z≤1.0,l、m、n分别选自sc、ti、v、cr、mn、fe、co、ni、cu、zn、al、mg和ga。

17.可选地,所述活性区域还包括导电剂和粘结剂。

18.可选地,所述钝化区域还包括所述导电剂和所述粘结剂。

19.可选地,所述粘结剂包括聚偏二氟乙烯、聚四氟乙烯、聚六氟丙烯、丁苯橡胶、羧甲基纤维素纳、聚乙烯呲咯烷酮、聚乙烯醚、聚甲基丙烯酸甲酯、聚酰胺、聚丙烯腈和聚丙烯酸酯中的一种或多种。

20.可选地,所述导电剂包括乙炔黑、碳黑、碳纳米管、碳纳米纤维、活性炭和石墨烯中的一种或多种。

21.可选地,所述钝化材料在钝化区域中的质量百分含量为2%-40%。

22.可选地,所述活性材料在钝化区域中的质量百分含量为25%-97.8%。

23.可选地,所述粘结剂在钝化区域中的质量百分含量为0.1%-15%。

24.可选地,所述导电剂在钝化区域中的质量百分含量为0.1%-20%。

25.可选地,所述集流体的厚度为5μm-100μm。进一步地,所述集流体的厚度为8μm-20μm。

26.可选地,所述活性材料层的厚度为10μm-200μm。

27.本技术第一方面提供的电池正极片通过对不良区域进行钝化处理形成钝化区域,钝化区域中的钝化层可以有效地阻隔电解液,抑制电解液浸润钝化区域,从而降低钝化区域中锂离子的脱出和迁移速率,进而解决钝化区域对应的负极位置析锂的问题,从而提高电池的循环性能和安全性能。

28.第二方面,本技术提供了上述电池正极片的制备方法,包括以下步骤:

29.提供集流体,在所述集流体表面涂覆形成待钝化活性材料层;所述待钝化活性材料层包括活性区域和位于所述活性区域沿所述第一方向的相对两侧的待钝化区域;

30.在所述待钝化区域覆盖钝化材料,对所述待钝化活性材料层进行辊压形成钝化区域,得到所述电池正极片;所述钝化材料包括金属铝、金属镍和不锈钢中的一种或多种;

31.可选地,所述钝化材料包括金属铝、金属镍和不锈钢中的一种或多种。

32.可选地,所述钝化材料的厚度为2μm-100μm。

33.可选地,所述辊压的压力为1mpa-10mpa。

34.本技术提供的电池正极片的制备方法,工艺简单可控,易于操作,有利于实现自动化生产,并且得到的电池正极片结构稳定性好,将其应用在电池中可以使电池具有良好的循环性能和安全性能。

35.第三方面,本技术提供了一种电池,包括正极、负极、电解液以及位于所述正极与所述负极之间的隔膜,其中,所述正极包括本技术第一方面所述的电池正极片或如本技术

第二方面所述的制备方法得到的电池正极片。

附图说明

36.图1为电池的结构示意图;

37.图2为间歇式涂布法制备得到的涂覆后的极片的俯视图;

38.图3为间歇式涂布法制备得到的涂覆后的极片的主视图;

39.图4为电池中电极的不良区域示意图;

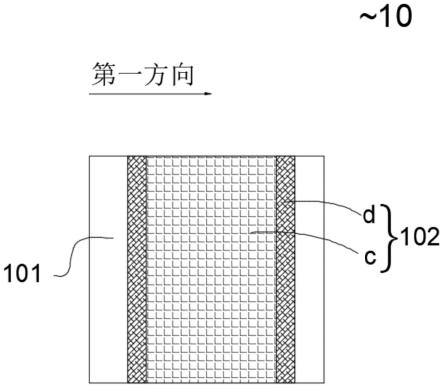

40.图5为本技术一实施方式提供的电池正极片的俯视图;

41.图6为本技术一实施方式提供的电池正极片的主视图;

42.图7为本技术一实施方式提供的钝化区域层结构示意图。

具体实施方式

43.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

44.请参阅图1,图1为电池的结构示意图。电池的核心部件包括电池正极片10、电池负极片20、隔膜30和电解液40以及相应的连通辅件和回路。相关技术中,由于要在集流体预留部分空白区域以焊接极耳,常采用间歇式涂布法涂覆活性材料层得到涂覆后的极片,再将涂覆后的极片进行分切、辊压得到电池极片。间歇式涂布法是在集流体表面涂覆一段浆料后留出一段空白再涂覆下一段浆料,请参阅图2,图2为间歇式涂布法制备得到的涂覆后的极片的俯视图。其中,活性材料层102间隔设置在集流体101表面,集流体101具有间隔的空白区域。采用间歇式涂布法时机器在开始涂布和结束涂布的位置所形成的活性材料层厚度并不均一,活性材料层边缘位置的厚度会更大。请参阅图3,图3为间歇式涂布法制备得到的涂覆后的极片的主视图,图3中,活性材料层102沿涂布方向的边缘区域厚度相比于中间区域的厚度更大,该厚度较厚的区域即为电池正极片的不良区域。

45.在电池的使用过程中,由于电池正极片的不良区域的活性材料更多,因此在电池充电过程中,正极片不良区域的锂离子浓度会更高,对应的负极区域锂离子浓度也更高,导致负极该区域容易生成锂枝晶。请参阅图4,图4为电池中电极的不良区域示意图。图4中,a区域表示电池正极片中锂离子浓度较高的不良区域,即a区域为正极活性材料层厚度较厚的不良区域,b区域为电池负极片与a区域相对应的区域,电池经长期使用后,b区域极易产生大量锂枝晶,锂枝晶的危害主要有三个方面:一是会穿刺透过隔膜造成短路,引起严重的安全事故;二是锂枝晶能够与电解液发生原位化学反应在表面形成电子绝缘薄膜,该薄膜会导致锂枝晶之间相互电子绝缘,一旦根系断裂整条锂枝晶即失去电化学活性,导致电池容量快速降低;三是锂枝晶的空间体积大,易导致电池体积膨胀,电池循环性能衰减。除此之外,正极片活性材料层的不良区域还容易发生掉料,也不利于电池的循环性能和安全性能。

46.为解决上述问题,相关技术是在活性材料层涂布边缘位置贴胶带,然而胶带中含有聚氨酯类粘合剂,主要成分为多聚异腈酸酯、多元醚、醇等,以上成分容易扩散到电解液

中,不利于电池的电化学性能和安全性能,并且采用正极贴胶的电池在多次充放电循环后,胶带对应的负极位置仍会有比较严重的锂枝晶析出,并不能很好地解决问题。

47.为提高电池的电化学性能和安全性能,本技术提供了一种电池正极片,该电池正极片通过对锂离子浓度较高的不良区域进行钝化,抑制电解液对钝化区域的浸润,减缓了锂离子的脱出速度,从而有效地抑制锂枝晶的生成,并同时提高了电池正极片的结构稳定性,将其应用在电池中可以有效地增强电池的循环性能和安全性能。

48.请参阅图5,图5为本技术一实施方式提供的电池正极片的俯视图。图5中,电池正极片10包括集流体101和设置在集流体101表面的活性材料层102;活性材料层102包括活性区域c和钝化区域d;钝化区域d位于活性区域c沿第一方向的相对两侧。为进一步说明本技术钝化区域的位置,请参阅图6,图6为本技术一实施方式提供的电池正极片的主视图,图6中,活性材料层102包括活性区域c和位于活性区域c沿第一方向的相对两侧的钝化区域d。本技术中,第一方向指的是与电池极片涂布方向平行的方向,由于电池极片采用分段涂布,故活性材料层沿涂布方向的边缘部分厚度较厚,本技术通过对上述区域进行钝化处理可以有效地解决活性材料厚度不均带来的问题。可以理解地,本技术中活性材料层的形状为矩形,活性区域的形状为矩形,并且活性区域的两条对边平行于第一方向,活性区域另外两条对边垂直于第一方向;钝化区域的形状为矩形,钝化区域的两条对边平行于第一方向,钝化区域另外两条对边垂直于第一方向。

49.本技术实施方式中,活性区域包括活性材料,活性材料指的是能够可逆脱出和嵌入锂离子的材料。本技术中,活性材料没有特殊限定,活性材料可以采用本领域公知的任何活性材料。本技术一些实施方式中,活性材料包括lifepo4、li

3v2

(po4)3、limn2o4、limno2、linio2、licoo2、livpo4f、lifeo2或li

1+x

l

1-y-zmy

nzo2中的一种或多种,其中,-0.1≤x≤0.2,0≤y≤1,0≤z≤1,0≤y+z≤1.0,l、m、n分别选自sc、ti、v、cr、mn、fe、co、ni、cu、zn、al、mg和ga。

50.本技术实施方式中,钝化区域包括钝化材料和活性材料,钝化材料包括金属铝、金属镍和不锈钢中的一种或多种。上述钝化材料能够封堵活性材料之间的孔隙,使电解液难以浸润,进而抑制锂离子的脱出,并且上述钝化材料具有良好的稳定性,对电池的性能没有影响。本技术一些实施方式中,采用金属铝作为钝化材料。金属铝具有优异的延展性,可以和电池正极钝化区域的活性材料层紧密接触,从而实现有效的钝化。

51.本技术实施方式中,钝化区域包括设置在集流体表面的活性层和设置在活性层表面的钝化层;活性层包括活性材料,钝化层包括钝化材料。请参阅图7,图7为本技术一实施方式提供的钝化区域层结构示意图。图7中,钝化区域包括活性层b和设置在活性层b表面的钝化层a。本技术中,通过在电池正极片的不良区域表面设置钝化层,可以将钝化区域与电解液隔离,使钝化区域中的锂离子难以扩散到电解液中。本技术一些实施方式中,活性层包括靠近钝化层一侧的渗层,渗层包括活性材料和钝化材料。本技术中,渗层的厚度与钝化工艺和钝化材料有关,渗层的厚度可以是等于活性层的厚度,也可以是小于活性层的厚度。本技术实施方式中,沿钝化层至活性层的方向上,渗层中钝化材料的质量百分含量呈现减小的趋势。在电极辊压后,钝化材料会进一步渗入钝化区域的活性材料层形成渗层,从而封堵活性材料之间的孔隙使电解液难以浸润,进而降低不良区域锂离子的脱出速率,减弱负极析锂的风险。

52.本技术实施方式中,钝化层的厚度为0.5μm-95μm,其中,钝化层的厚度指的是钝化层的最大厚度。钝化层的厚度具体可以但不限于为0.5μm、5μm、10μm、20μm、25μm、30μm、35μm、40μm、60μm、80μm或95μm。采用上述厚度的钝化层能够有效地隔绝电解液,抑制电解液浸润钝化区域,从而降低钝化区域锂离子的脱出速率。本技术实施方式中,钝化层的密度大于活性层的密度。本技术中,钝化层的密度越高,越有利于阻止电解液浸润钝化区域,从而实现良好的钝化效果。

53.本技术实施方式中,活性层的厚度为10μm-200μm。活性层的厚度具体可以但不限于为10μm、20μm、25μm、30μm、35μm、40μm、60μm、80μm或200μm。本技术实施方式中,钝化层与活性层的厚度比值为1:(0.1-400)。钝化层与活性层的厚度比值具体可以但不限于为1:0.1、1:5、1:10、1:50、1:100或1:400。

54.本技术实施方式中,钝化区域沿第一方向的宽度为1mm-2cm。本技术一些实施方式中,钝化区域沿第一方向的宽度为3mm-1.2cm。钝化区域沿第一方向的宽度具体可以但不限于为1mm、3mm、5mm、7mm、1cm、1.2cm或2cm。在上述宽度范围内,钝化区域可以有效地覆盖电极的不良区域,从而减轻负极析锂的问题。

55.本技术实施方式中,活性区域还包括导电剂和粘结剂,钝化区域还包括导电剂和粘结剂。本技术中,粘结剂和导电剂没有特殊限定,粘结剂和导电剂可以是本领域所公知的任意粘结剂和导电剂。本技术一些实施方式中,粘结剂包括聚偏二氟乙烯、聚四氟乙烯、聚六氟丙烯、丁苯橡胶、羧甲基纤维素纳、聚乙烯呲咯烷酮、聚乙烯醚、聚甲基丙烯酸甲酯、聚酰胺、聚丙烯腈和聚丙烯酸酯中的一种或多种。本技术一些实施方式中,导电剂包括乙炔黑、碳黑、碳纳米管、碳纳米纤维、活性炭和石墨烯中的一种或多种。

56.本技术实施方式中,钝化材料在钝化区域中的质量百分含量为2%-40%。钝化材料在钝化区域中的质量百分含量具体可以但不限于为2%、5%、10%、25%或40%。本技术实施方式中,活性材料在钝化区域中的质量百分含量为25%-97.8%。活性材料在钝化区域中的质量百分含量具体可以但不限于为25%、60%、75%、90%、95%或97.8%。

57.本技术实施方式中,粘结剂在钝化区域中的质量百分含量为0.1%-15%。粘结剂在钝化区域中的质量百分含量具体可以但不限于为0.1%、0.5%、1%、2%、5%、7%、10%或15%。本技术实施方式中,导电剂在钝化区域中的质量百分含量为0.1%-20%。导电剂在钝化区域中的质量百分含量具体可以但不限于为0.1%、0.5%、1%、2%、5%、10%、15%或20%。

58.本技术实施方式中,活性材料层的厚度为10μm-200μm。活性材料层的厚度具体可以但不限于为10μm、20μm、50μm、100μm、150μm或200μm。本技术实施方式中,集流体的厚度为5μm-100μm。本技术一些实施方式中,集流体的厚度为8μm-20μm。集流体的厚度具体可以但不限于为5μm、10μm、20μm、50μm、70μm、90μm或100μm。

59.本技术提供的电池正极片,通过对正极进行钝化处理有效地阻止正极不良区域中电解液的浸润和锂离子传输,从而实现阻碍该区域的锂离子脱出的目的,减轻负极析锂的问题,并有效地提高了电池正极片的结构稳定性。

60.本技术还提供了上述电池正极片的制备方法,包括以下步骤:

61.步骤100:提供集流体,在集流体表面涂覆形成待钝化活性材料层,待钝化活性材料层包括活性区域和位于活性区域沿第一方向的相对两侧的待钝化区域;

62.步骤200:在待钝化区域覆盖钝化材料,对待钝化活性材料层进行辊压,得到电池正极片。

63.本技术步骤100中,第一方向平行于涂覆方向。在集流体表面涂覆形成待钝化活性材料层可以是采用本领域公知的任意一种制备方法,本技术实施方式中,采用间歇式涂布法涂覆形成待钝化活性材料层,涂覆后烘干的温度为50℃-150℃。

64.本技术步骤200中,钝化材料包括金属铝、金属镍和不锈钢中的一种或多种,具体地,钝化材料可以是金属粉末,也可以是金属箔。以钝化材料为金属箔为例,将金属箔覆盖在待钝化区域表面后对待钝化区域进行辊压,在辊压过程中,金属箔被紧密地压实在活性材料层表面,形成钝化层。

65.本技术一些实施方式中,钝化材料包括铝箔、镍箔和不锈钢箔中的一种或多种。采用金属箔作为钝化材料可以更好地控制钝化区域的大小。本技术中,当采用金属箔作为钝化材料时,金属箔的厚度为2μm-100μm。金属箔的厚度具体可以但不限于为2μm、5μm、10μm、20μm、25μm、30μm、35μm、40μm、60μm、80μm或100μm。本技术一些实施例中,金属箔的厚度为20μm-40μm。金属箔厚度在20μm-40μm时,制备得到的电池正极片即能够具有良好的结构稳定性,并且正极不良区域的锂离子较难脱出,从而减小对应负极区域锂枝晶析出的风险。

66.本技术中,对待钝化活性材料层进行辊压指的是对整个待钝化活性材料层进行辊压,即辊压的位置包括活性区域和待钝化区域。本技术实施方式中,辊压的压力为1mpa-10mpa。辊压的压力具体可以但不限于为1mpa、3mpa、5mpa或10mpa。在上述压力范围下能够有效地将钝化材料辊压至钝化区域中,从而在钝化区域的活性层表面形成钝化层,钝化材料在辊压过程中也会渗入活性层并在活性层中形成渗层,使钝化区域的锂离子难以脱出。

67.本技术还提供了一种锂离子电池,该锂离子电池包括正极、负极、电解液以及位于正极与负极之间的隔膜,其中,正极包括本技术提供的电池正极片。

68.本技术中,锂离子电池的负极可以是本领域公知的任意负极。本技术实施方式中,负极可包括碳基负极、硅基负极、锡基负极、锂负极、钠负极、钾负极、镁负极、锌负极和铝负极中的一种或多种。其中碳基负极可包括石墨、硬碳、软碳、石墨烯等;硅基负极可包括硅、硅碳、硅氧、硅金属化合物等;锡基负极可包括锡、锡碳、锡氧、锡金属化合物;锂负极可包括金属锂或锂合金。锂合金具体可以是锂硅合金、锂钠合金、锂钾合金、锂铝合金、锂锡合金和锂铟合金中的至少一种。本技术一些实施例中,负极的集流体为铜箔,铜箔可以是多孔结构也可以是普通的铜箔,铜箔的厚度为5μm-100μm,进一步地,铜箔的厚度为10μm-20μm;负极活性材料包括天然石墨、人造石墨、硬碳、软碳、钛酸锂、氧化铁、磷酸钛锂、二氧化钛、硅、氧化亚硅、铝、锡和锑中的一种或多种;粘结剂包含聚丙烯酸(paa)、聚偏氟乙烯(pvdf)、羧甲基纤维素(cmc)和丁苯乳胶(sbr)中的一种或多种;导电剂包括乙炔黑、科琴碳黑、super-p、碳纳米管、碳纳米纤维、活性炭和石墨烯中的一种或多种。本技术中,负极的制备方法可以采用本领域公知的任意方法。

69.本技术中,锂离子电池的隔膜可以是本领域技术人员公知的任意隔膜,例如隔膜可以是聚烯烃微多孔膜、聚对苯二甲酸乙二醇酯、聚乙烯毡、玻璃纤维毡或超细玻璃纤维纸中的一种或多种。

70.本技术中,锂离子电池的电解液包括电解质锂盐在非水溶剂中形成的溶液。本技术实施方式中,电解质锂盐包括六氟磷酸锂(lipf6)、高氯酸锂(liclo4)、四氟硼酸锂

(libf4)、六氟砷酸锂(liasf6)、六氟硅酸锂(lisif6)、四苯基硼酸锂(lib(c6h5)4)、氯化锂(licl)、溴化锂(libr)、氯铝酸锂(lialcl4)、氟烃基磺酸锂(lic(so2cf3)3)、lich3so3、lin(so2cf3)2和lin(so2c2f5)2中的一种或多种。本技术一些实施方式中,非水溶剂包括链状酸酯和环状酸酯中的一种或多种。本技术一些实施方式中,链状酸酯包括碳酸二甲酯(dmc)、碳酸二乙酯(dec)、碳酸甲乙酯(emc)、碳酸甲丙酯(mpc)和碳酸二丙酯(dpc)中的一种或多种。本技术一些实施方式中,链状酸酯包括含氟、含硫或含不饱和键的链状有机酯类。本技术一些实施方式中,环状酸酯包括碳酸乙烯酯(ec)、碳酸丙烯酯(pc)、碳酸亚乙烯酯(vc)、γ-丁内酯(γ-bl)和磺内酯中的一种或多种。本技术一些实施方式中,环状酸酯包括含氟、含硫或含不饱和键的环状有机酯。本技术一些实施方式中,非水溶剂包括链状醚和环状醚溶液中的一种或多种。本技术一些实施方式中,环状醚包括四氢呋喃(thf)、2-甲基四氢呋喃(2-methf)、1,3-二氧戊烷(dol)和4-甲基-1,3-二氧环戊烷(4-medol)中的一种或多种。

71.本技术一些实施方式中,环状醚包括含氟、含硫或含不饱和键的环状有机醚。本技术一些实施方式中,链状醚包括二甲氧基甲烷(dmm)、1,2-二甲氧基乙烷(dme)、1,2-二甲氧基丙烷(dmp)和二甘醇二甲醚(dg)中的一种或多种。

72.本技术一些实施方式中,链状醚包括含氟、含硫或含不饱和键的链状有机醚。本技术实施方式中,电解液中电解质锂盐的浓度为0.1mol/l-15mol/l。本技术一些实施方式中,电解质锂盐的浓度为1mol/l-10mol/l。

73.本技术实施方式中,电池的制备可以采用叠片工艺或卷绕工艺中的任意一种。本技术一些实施例中,采用叠片工艺制备电池。

74.本技术提供的锂离子电池由于采用本技术的电池正极片故具有良好的循环性能和安全性能。

75.本技术还提供了一种动力车辆,该动力车辆包括上述锂离子电池。

76.下面分多个实施例对本技术技术方案进行进一步的说明。

77.实施例1

78.1)电池正极的制备:

79.称取正极活性物质(licoo2)1kg、导电剂(碳纳米管)20g和粘结剂(偏氟乙烯,pvdf)20g加入到1kg的n-甲基吡咯烷酮中,在搅拌机中搅拌30min,形成稳定均一的浆料;将该浆料均匀地涂覆在集流体铝箔表面,放入烘箱中在80℃下烘干得到活性材料层;在活性材料层边缘位置1cm的区域覆盖钝化材料,钝化材料为10μm的铝箔,使铝箔完全覆盖活性材料层厚度不均匀的区域,以2mpa的压力对活性材料层进行馄压得到电池正极片,点焊极耳后得到电池正极。所得电池正极的活性材料层厚度为95μm,即活性材料层中活性区域的厚度为95μm。

80.2)电池负极的制备:

81.称取负极活性物质(粒径为15μm的天然石墨与人造石墨复合负极材料,天然石墨与人造石墨的质量比为1:9)1kg、导电剂(乙炔黑)10g、粘结剂(丁苯橡胶30g,羧甲基纤维素钠20g)加入到1kg的去离子水中,经搅拌、涂布、烘干、辊压、点焊极耳后得到电池负极。

82.3)电池的制备:

83.将上述制备的电池正极、电池负极和聚烯烃微多孔膜隔膜卷绕制成电芯,包装后注入1mol/l六氟磷酸锂电解液(溶剂为1:1:1的ec:dmc:dpc)得到电池,实施例1的电池命名

为ds-1。

84.实施例2

85.与实施例1的区别在于,实施例2中的钝化材料为30μm厚的铝箔。实施例2的电池命名为ds-2。

86.实施例3

87.与实施例1的区别在于,实施例3中的钝化材料为50μm厚的铝箔。实施例3的电池命名为ds-3。

88.实施例4

89.与实施例1的区别在于,实施例4中的钝化材料为10μm厚的镍箔。实施例4的电池命名为ds-4。

90.实施例5

91.与实施例1的区别在于,实施例5中的钝化材料为10μm厚的不锈钢箔。实施例5的电池命名为ds-5。

92.实施例6

93.与实施例1的区别在于,实施例6中钝化材料的覆盖位置为活性材料层边缘1mm的区域,实施例5的电池命名为ds-6。

94.对比例1

95.与实施例1的区别在于,对比例1是将烘干后的活性材料层直接辊压得到电池正极片,再点焊极耳后得到电池正极。对比例1的电池命名为ds-7。

96.对比例2

97.与实施例1的区别在于,对比例2是在烘干后的活性材料层边缘位置1-2厘米的区域粘贴胶带,所用胶带为现有商品化的bopp薄膜基材胶带,对比例2的电池命名为ds-8。

98.效果实施例

99.为验证本技术制得的电池正极片的性能,本技术还提供了效果实施例。

100.1)通过sem对实施例1-6的电池正极片的钝化区域进行结构测量,请参阅表1,表1为实施例1-6电池正极片的结构参数表。

101.表1实施例1-6电池正极片的结构参数表

102.实验组钝化区域厚度(μm)活性层厚度(μm)钝化层厚度(μm)实施例1101956实施例21209525实施例31309535实施例4103958实施例5104959实施例6101956

103.2)对实施例1-6和对比例1-2的电池进行充放电测试,测试条件具体为∶使用蓝电测试系统,将正极和负极连接,对电池进行两段的充放电测试。第一段充放电制度为:静置1分钟,在8ma电流下恒流充电到4.45v,再在4.45v下恒压充电,截止电流为2ma,然后静置10分钟后,8ma恒流放电,截止电压为2v,静置50小时。第一段测试用于电池化成形成sei膜以及减轻电池的极化。第二段充放电制度为:60ma恒流充电,截止电压为4.45v;4.45v恒压充

电,截止电流为2ma;静置10分钟后,60ma恒流放电,截止电压2v,然后第二段充放电循环800圈后停止。第二段测试用于测试电池的循环性能。首圈充电指的是电池在经历第一段测试后,先60ma恒流充电到4.45v,再4.45v恒压充电到截止电流为2ma;首圈放电容量指的是60ma恒流放电到电压2v时电池放出的容量。并且分别以首圈的放电容量为基准100%,计算后面循环800圈后的放电容量。请参阅表2,表2为实施例1-6和对比例1-2的电池在800圈充放电循环过程中的放电容量保持率的变化值。

104.表2实施例1-6和对比例1-2的电池的循环性能测试表

105.电池编号800圈后的容量保持率ds-196%ds-299%ds-399%ds-493%ds-594%ds-686%ds-783%ds-887%

106.由表2的测试结果可以看出,相比于对比例直接辊压和贴胶处理的正极组成的电池,采用本技术实施例的电池正极所得到的电池具有更高的容量保持率,电池具有更好的循环性能。在对比例2中,当正极表面覆盖胶带时,电池在多次循环后负极会有明显的析锂,从而降低电池的循环性能和安全性能。由实施例1-6可以看出,随着钝化材料厚度的增加,电池的容量保持率也增大,电池的容量保持率最高可以达到99%;在实施例中,采用铝箔作为钝化材料相比于不锈钢箔和镍箔具有更好的效果,这是因为铝具有更好的延展性,在辊压后能够在活性层表面形成紧密的钝化层,从而更加有效地阻止了不良区域锂离子的脱出。本技术的正极处理方法可以有效地抑制负极产生锂枝晶,从而增强电池的循环性能以及安全性能。

107.以上所述是本技术的优选实施方式,但并不能因此而理解为对本技术范围的限制。应当指出,对于本技术领域的普通技术人员来说,在不脱离本技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本技术的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1