燃料电池用复合双极板的制备方法及成型浸润一体装置与流程

1.本发明涉及燃料电池技术领域,具体为燃料电池用复合双极板的制备方法及成型浸润一体装置。

背景技术:

2.质子交换膜燃料电池(pemfc)是一种将化学能转化为电能和热能的装置,具有能量转化率高、启动迅速、环境友好、工作安静、可靠性高等优点,应用前景广阔。双极板作为燃料电池堆的关键部件,其主要功能是提供反应气体通道,冷却剂通道,分隔反应气体和冷却剂,并且提供电池堆稳定运行所需要的良好导电、导热性能、耐腐蚀性能和机械强度等。此外,双极板质量占整个燃料电池堆的近80%,成本占40%左右,因此对于整个燃料电池堆的质量、体积和成本影响较为显著。因此研发制备低成本、轻质量、高性能的双极板的方法至关重要,将会使得整个燃料电池产业化向前迈进一大步,使得中国尽快实现碳达峰、碳中和的宏伟目标。

3.目前,燃料电池用复合双极板制备的技术主要有两种。其一是将特定的粘合剂加入石墨粉中进行模压成型,然而采用这种方式必须对原材料的配比以及混合均匀性把控精准,否则容易出现导电率差,强度不到位,容易发生形变等问题。其二是先将预制的低密度膨胀石墨板进行真空模压成型,然后再通过树脂浸润工艺,将树脂充分浸润至成型后的石墨板中,最后将充分浸渍树脂的石墨板进行加热固化。第二种制备方法目前在国际上以及国内均有企业已经采用,但是此方法仍存在工艺过程复杂、浸润固化时间较长、过程物料损耗较大、质量不稳定等问题。

技术实现要素:

4.本发明的目的在于提供一种燃料电池用复合双极板的制备方法及成型浸润一体装置,以解决现有复合双极板制备方法存在的工艺过程复杂、浸润固化时间长、过程物料损耗大、质量不稳定的问题。

5.本发明提供的燃料电池用复合双极板的制备方法,依次包括如下步骤:

6.1、混料阶段:通过混合器将纯树脂液和固化剂均匀混合,得到工艺需求的浸润胶料,然后通过第一分流器将浸润胶料输送至储料罐中,储料罐中的浸润胶料再通过第二分流器流入到成型浸润一体装置相应的注胶阀组内,进入到等待浸润阶段;

7.2、成型阶段:将膨胀石墨板放入成型浸润一体装置的成型模具内,控制真空罩闭合,并抽真空,待真空压力达到预设真空压力,保压持续第一时间,再在真空状态下控制压机闭合,进行模压成型,完成膨胀石墨板成型,成型后保压持续第二时间,然后进入等待浸润阶段;

8.3、浸润阶段:控制打开成型浸润一体装置相应的注胶阀组,浸润胶料开始进入成型的膨胀石墨板内,浸润时间达到预设浸润时间后得到成型浸润后的极板,关闭注胶阀组,打开真空罩,打开压机,进入到等待固化阶段;

9.4、固化阶段:控制成型浸润完成的极板进入烘箱进行加热固化,固化时间达到预设固化时间后,将固化后的极板移出烘箱,进入到等待脱模阶段;

10.5、脱模阶段:打开成型浸润一体装置的成型模具并取出固化后的极板,得到带有流道的燃料电池用复合双极板。

11.优选的,成型阶段中,所述预设真空压力为

‑

0.08mpa—

‑

0.1mpa,所述第一时间为15

‑

60秒,所述模压成型的压力控制在50

‑

150mpa,所述第二时间为15

‑

60秒。

12.优选的,浸润阶段中,所述预设浸润时间为30

‑

600秒。

13.优选的,固化阶段中,所述烘箱的温度控制在100

‑

200℃,所述预设固化时间为5

‑

30分钟。

14.本发明还提供一种成型浸润一体装置,包括真空泵、真空罩、成型模具、喷射头、压机顶板、压机底板、压机活塞,所述成型模具固定在压机底板上,所述喷射头与压机顶板、成型模具固定连接,所述压机活塞设置在压机顶板上面,所述真空罩罩设在成型模具、压机顶板、喷射头的外部,所述压机活塞伸出真空罩外,所述真空泵通过管路与真空罩连接。

15.优选的,所述成型模具包括成型下模具和成型上模具,膨胀石墨板放置在成型下模具和成型上模具之间。

16.优选的,所述真空罩与压机底板之间设置第一密封件,所述真空罩与压机活塞之间设置第二密封件。

17.优选的,所述喷射头连接注胶阀组,所述注胶阀组通过第二分流器与储料罐连接,所述储料罐通过第一分流器与混合罐连接,所述混合罐内设置混合器。

18.优选的,所述混合罐分别与树脂罐和固化剂罐连通。

19.优选的,所述成型上模具前期下压速度≥60mm/min,后期下压速度:1mm/min—10mm/min。

20.与现有技术相比,本发明的有益效果是:

21.本发明的成型浸润一体装置将膨胀石墨板成型与浸润整合在一起,减少了物料的运转过程,减少了过程损伤;相比现有的设备占地面积小,操作过程简单,更适合批量化的生产;共用一个真空源,共用一个真空室,集成化程度更高。

22.本发明的燃料电池用复合双极板的制备方法,不仅整体工艺流程简单,同时还减少工艺环节,最终有效控制了工艺成本;不仅缩短了浸润时间,降低了工艺过程中树脂的损耗,同时还提升了浸润效率;保证了较高的产品质量,提升了生产效率,特别适合批量化、规模化的生产。

附图说明

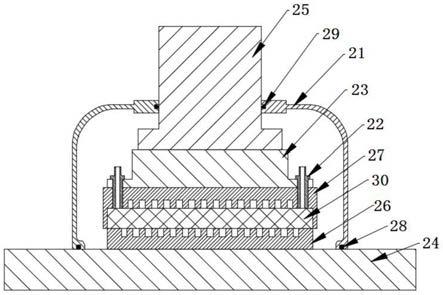

23.图1为本发明成型浸润一体装置结构示意图;

24.图2为本发明成型浸润一体装置工作流程示意;

25.图3为本发明燃料电池用复合双极板的制备方法的流程图。

26.图中:11、树脂罐,12、固化剂罐,13、混合器,14、储料罐,15、混合罐,16、真空泵,17、第一分流器,18、第二分流器,19、注胶阀组,191、树脂控制阀,192、固化剂控制阀,193、注胶阀1,194、注胶阀2,195、注胶阀3,196、真空控制阀,21、真空罩,22、喷射头,23、压机顶板,24、压机底板,25、压机活塞,26、成型下模具,27、成型上模具,28、第一密封件,29、第二

密封件,30、膨胀石墨板。

具体实施方式

27.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.实施例1

29.请参阅图1、2,本实施例提供的成型浸润一体装置,包括真空泵16、真空罩21、成型模具、喷射头22、压机顶板23、压机底板24、压机活塞25,所述成型模具固定在压机底板24上,所述喷射头22与压机顶板23、成型模具固定连接,所述压机活塞25设置在压机顶板23上面,所述真空罩21罩设在成型模具、压机顶板23、喷射头22的外部,所述压机活塞25伸出真空罩21外,所述真空泵16通过管路与真空罩21连接。所述真空泵16用于给真空罩21抽真空,抽真空时需要打开真空控制阀196,所述喷射头22用于向成型模具内的膨胀石墨板30喷射浸润胶料,喷射头22的数量根据实际需求而定,所述成型模具用于给膨胀石墨板30成型,所述压机包括压机顶板23、压机底板24和压机活塞25,用于驱动成型模具。本实施例的成型浸润一体装置将膨胀石墨板30成型与浸润整合在一起,减少了物料的运转过程,减少了过程损伤;相比现在的设备占地面积小,操作过程简单,更适合批量化的生产;共用一个真空源,共用一个真空室,集成化程度更高。

30.作为本实施例的一个优选实施方式,所述成型模具包括成型下模具26和成型上模具27,膨胀石墨板30放置在成型下模具26和成型上模具27之间,所述成型下模具26和成型上模具27内均设置有流场结构。所述压机的压机活塞25驱动成型上模具27下压,进而成型模具闭合,完成模压成型。所述成型上模具27前期下压速度≥60mm/min,后期下压速度:1mm/min—10mm/min。

31.作为本实施例的一个优选实施方式,所述真空罩21与压机底板24之间设置第一密封件28,所述真空罩21与压机活塞25之间设置第二密封件29。所述第一密封件28和第二密封件29起到对真空罩21的密封作用。

32.作为本实施例的一个优选实施方式,所述喷射头22连接注胶阀组19,图2示出了三个注胶阀,注胶阀1(193)、注胶阀2(194)、注胶阀3(195),所述注胶阀组19通过第二分流器18与储料罐14连接,所述储料罐14通过第一分流器17与混合罐10连接,所述混合罐15内设置混合器13,所述混合罐15分别与树脂罐11和固化剂罐12连通。所述树脂罐11内存放纯树脂液,所述固化剂罐12内存放固化剂,打开树脂控制阀191和固化剂控制阀192将纯树脂液和固化剂输送至混合罐15内,并在混合器13的作用下混合均匀形成浸润胶料,第一分流器17将浸润胶料输送至储料罐14内待用。当开始浸润工序时,打开第二分流器18以及注胶阀193

‑

195,将浸润胶料注入喷射头22,并控制喷射头22喷射浸润。

33.本实施例提供的燃料电池用复合双极板的制备方法,依次包括如下步骤:

34.1、混料阶段:通过混合器13将纯树脂液和固化剂均匀混合,得到工艺需求的浸润胶料,然后通过第一分流器17将浸润胶料输送至储料罐14中,储料罐14中的浸润胶料再通过第二分流器18流入到成型浸润一体装置相应的注胶阀组19内,进入到等待浸润阶段;

35.2、成型阶段:将膨胀石墨板30放入成型浸润一体装置的成型下模具26内,闭合成型上模具27,闭合真空罩21,并通过真空泵16抽真空,待真空压力达到

‑

0.08mpa,保压持续15秒,再在真空状态下控制压机闭合,进行模压成型,模压成型的压力为50mpa,完成膨胀石墨板30成型,成型后保压15秒,然后进入等待浸润阶段;

36.3、浸润阶段:控制打开成型浸润一体装置相应的注胶阀组19,浸润胶料开始通过喷射头22喷入成型的膨胀石墨板30内,浸润时间达到30秒后得到成型浸润后的极板,关闭注胶阀组19,打开真空罩21,打开压机,将成型上模具27、成型下模具26以及中间浸润完成的极板通过流转平台流转到烘箱,进入到等待固化阶段;

37.4、固化阶段:控制成型浸润完成的极板进入烘箱进行加热固化,由热电偶检测烘箱温度,控制固化温度在100℃,固化时间达到5分钟后,将固化后的极板移出烘箱,进入到等待脱模阶段;

38.5、脱模阶段:打开成型上模具27,并取出固化后的极板,得到密度为1.4

‑

2.0g/cm3的带有流道的燃料电池用复合双极板。本实施例的控制装置采用plc控制,时间采用计时器计时,压力通过压力传感器检测。

39.实施例2

40.本实施例提供的燃料电池用复合双极板的制备方法,依次包括如下步骤:

41.1、混料阶段:通过混合器13将纯树脂液和固化剂均匀混合,得到工艺需求的浸润胶料,然后通过第一分流器17将浸润胶料输送至储料罐14中,储料罐14中的浸润胶料再通过第二分流器18流入到成型浸润一体装置相应的注胶阀组19内,进入到等待浸润阶段;

42.2、成型阶段:将膨胀石墨板30放入成型浸润一体装置的成型下模具26内,闭合成型上模具27,闭合真空罩21,并通过真空泵16抽真空,待真空压力达到

‑

0.09mpa,保压持续38秒,再在真空状态下控制压机闭合,进行模压成型,模压成型的压力为100mpa,完成膨胀石墨板30成型,成型后保压38秒,然后进入等待浸润阶段;

43.3、浸润阶段:控制打开成型浸润一体装置相应的注胶阀组19,浸润胶料开始通过喷射头22喷入成型的膨胀石墨板30内,浸润时间达到400秒后得到成型浸润后的极板,关闭注胶阀组19,打开真空罩21,打开压机,将成型上模具27、成型下模具26以及中间浸润完成的极板通过流转平台流转到烘箱,进入到等待固化阶段;

44.4、固化阶段:控制成型浸润完成的极板进入烘箱进行加热固化,由热电偶检测烘箱温度,控制固化温度在150℃,固化时间达到18分钟后,将固化后的极板移出烘箱,进入到等待脱模阶段;

45.5、脱模阶段:打开成型上模具27,并取出固化后的极板,得到密度为1.4

‑

2.0g/cm3的带有流道的燃料电池用复合双极板。本实施例的控制装置采用plc控制,时间采用计时器计时,压力通过压力传感器检测。

46.实施例3

47.本实施例提供的燃料电池用复合双极板的制备方法,依次包括如下步骤:

48.1、混料阶段:通过混合器13将纯树脂液和固化剂均匀混合,得到工艺需求的浸润胶料,然后通过第一分流器17将浸润胶料输送至储料罐14中,储料罐14中的浸润胶料再通过第二分流器18流入到成型浸润一体装置相应的注胶阀组19内,进入到等待浸润阶段;

49.2、成型阶段:将膨胀石墨板30放入成型浸润一体装置的成型下模具26内,闭合成

型上模具27,闭合真空罩21,并通过真空泵16抽真空,待真空压力达到

‑

0.1mpa,保压持续60秒,再在真空状态下控制压机闭合,进行模压成型,模压成型的压力为150mpa,完成膨胀石墨板30成型,成型后保压60秒,然后进入等待浸润阶段;

50.3、浸润阶段:控制打开成型浸润一体装置相应的注胶阀组19,浸润胶料开始通过喷射头22喷入成型的膨胀石墨板30内,浸润时间达到600秒后得到成型浸润后的极板,关闭注胶阀组19,打开真空罩21,打开压机,将成型上模具27、成型下模具26以及中间浸润完成的极板通过流转平台流转到烘箱,进入到等待固化阶段;

51.4、固化阶段:控制成型浸润完成的极板进入烘箱进行加热固化,由热电偶检测烘箱温度,控制固化温度在200℃,固化时间达到30分钟后,将固化后的极板移出烘箱,进入到等待脱模阶段;

52.5、脱模阶段:打开成型上模具27,并取出固化后的极板,得到密度为1.4

‑

2.0g/cm3的带有流道的燃料电池用复合双极板。本实施例的控制装置采用plc控制,时间采用计时器计时,压力通过压力传感器检测。

53.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1