适用于绞缆的超导带材制备方法、超导带材及超导电缆与流程

1.本发明涉及超导技术领域,具体地,涉及一种适用于绞缆的超导带材制备方法、超导带材及超导电缆。

背景技术:

2.第二代超导带材,由于其作为超导载流核心的rebco本身硬且脆,所以一般是在镍基合金基底上采用多层覆膜的工艺生产,所以又被成为涂层导体。第二代超导带材一般由基带、缓冲层(过渡层)、超导层以及保护层组成。超导带材的厚度一般为50~300微米,宽度一般为4~12毫米。因此,二代高温超导带材是一种有着超高纵宽比的带状结构。单根高温超导带材的载流能力是有限的,工程应用中为了产生更大的载流能力,往往需要将多跟超导带材并在一起做成集束导线,这个被称为超导电缆。roebel电缆就是其中一种。roebel线缆结构由ludwig roebel于1912年提出,其首先对单根高温超导带材进行切割,然后将多根进行换位纽绞编织在一起。由于通过扭绕能够显著的降低带材的交流损耗,同时也能降低磁体中的屏蔽电流。

3.然而roebel电缆的制造非常的麻烦,由于需要对二代高温超导带材进行冲压或切割成异型,整个工艺过程中会造成roebel带材边角的损坏。在实际制备过程中发现,对带材的后切割,尤其是机械切割会造成切口处的裂纹。尤其对于不规则形的roebel带材,后续的镀铜扭绞过程,由于需要施加张力,带材局部的裂纹会进一步受应力扩展从而损伤超导带材各层结构。

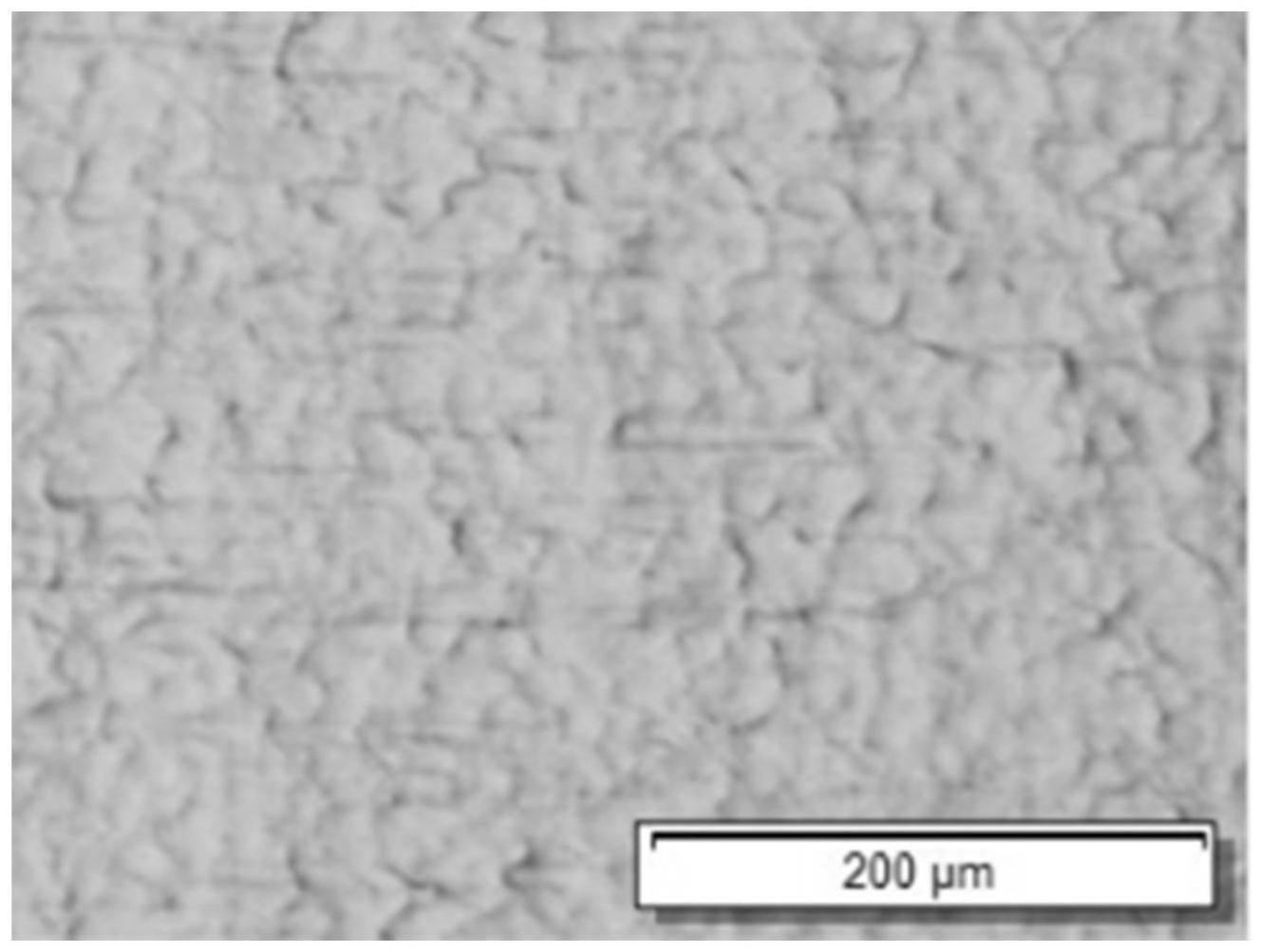

4.更重要的是带材的斜边的临界电流大幅小于直边电流。这让roebel电缆在制作完后,电流有大幅度的损失。其原因如图1所示,超导带材的基带采用哈氏合金,表面沿其长度方向具有料痕,由于常规的超导带材为直线型,因此长度方向的料痕对电流传输的影响有限,然而在roebel电缆中,每个超导带材都需要切割为图2所示的直边+斜边的结构,电流从直边传输至斜边时就会受到料痕的影响,从而造成电流损失。

技术实现要素:

5.针对现有技术中的缺陷,本发明的目的是提供一种适用于绞缆的超导带材制备方法、超导带材及超导电缆。

6.根据本发明提供的一种适用于绞缆的超导带材制备方法,包括:

7.步骤s1、对基带进行抛光;

8.步骤s2、对抛光后的所述基带进行切割,使所述基带具有直边部分和斜边部分;

9.步骤s3、在切割后的所述基带上依次镀制缓冲层、织构层、超导层、银保护层、铜保护层,得到超导带材;或者,包括:

10.步骤s1、对基带进行抛光;

11.步骤s2、所述基带上依次镀制缓冲层、织构层、超导层和银保护层,得到超导带材;

12.步骤s3、对镀制后的所述超导带材进行切割,使所述超导带材具有直边部分和斜

边部分;

13.步骤s4、对切割后的超导带材镀制铜保护层。

14.优选地,织构层织构度和粗糙度小于预设值,使得通过所述超导带材的电流的保有度在90%以上。

15.优选地,在缓冲层50μm

×

50μm的尺度下,起伏不超过200nm,织构层织构度δω小于3.2

°

。

16.优选地,所述直边部分和所述斜边部分的连接处的转角包括弧形。

17.优选地,所述斜边部分的宽度大于所述直边部分的宽度。

18.优选地,对所述基带进行切割的方式包括激光切割或冲压切割。

19.优选地,所述抛光采用机械抛光。

20.优选地,所述抛光采用先进行机械抛光再进行电化学抛光的方式实现。

21.根据本发明提供的一种超导带材,采用所述的适用于绞缆的超导带材制备方法制备得到。

22.根据本发明提供的一种超导电缆,采用多个所述的超导带材扭绞得到。

23.与现有技术相比,本发明具有如下的有益效果:

24.本发明通过抛光解决了斜边部分电流受料痕影响的问题,同时使得斜边部分的电流能够和直线部分一致,有效解决了传统roebel电缆电流损失的问题。此外,通过先对基带进行切割再进行镀膜,解决了由于切割裂纹扩散导致的带材整体损坏问题。

附图说明

25.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

26.图1为传统超导带材的基带的电子显微镜图;

27.图2为roebel电缆的局部结构示意图;

28.图3为本发明超导带材的局部结构示意图;

29.图4为样品的扫描测试示意图;

30.图5为抛光次数与斜边电流的关系示意图;

31.图6为本发明超导电缆的结构示意图。

具体实施方式

32.下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变化和改进。这些都属于本发明的保护范围。

33.本发明提供的一种适用于绞缆的超导带材制备方法,包括:

34.步骤s1、对基带进行抛光,从而去除基带表面的料痕。抛光的方式可以采用机械抛光,或者采用先机械抛光再电化学抛光的方式实现。抛光的次数可以为多次,在机械抛光中,也可以采用先粗抛光再精抛光的方式,粗抛光轮的转向与在基带上的前进方向相反,而精抛光轮的转向与在基带上的前进方向相同。

35.步骤s2、对抛光后的基带进行切割,使基带具有直边部分和斜边部分。切割的方式包括激光切割或冲压切割。如图3所示,直边部分和斜边部分的连接处的转角包括弧形。在本实施例中,设置内转角为弧形,在其他实施例中,也可以同时设置外转角也为弧形。转角处的弧形过渡,使得电流在从直边部分传输至斜边部分时能够更加顺畅。在本发明中,斜边部分的宽度a大于直边部分的宽度b,避免电流在从质变部分传输到斜边部分时的损失。

36.步骤s3、在切割后的基带上依次镀制缓冲层和超导层,此外还可以在超导层上镀制银层,并镀铜封装。该步骤中的工艺和常规超导带材的原理相同,本发明对此不作赘述。如图4所示,在基带基础上继续镀制缓冲层的ceo2,对ceo2的面外扫描测试发现,随着打磨次数的增加,织构层织构度δω逐步变小,说明样品的面外织构逐步得到改善。当将样品旋转了90

°

再次进行扫描测试,发现5组样品的δω较小且数值一致,说明面外织构在不同平面的存在各向异性,δω变大的原因的确来自于基带的料痕。抛光次数与斜边电流的关系如图5所示,可见抛光的次数为1至5次为宜。抛光使得镀制在基带上的织构层织构度和粗糙度小于预设值,使得通过所述超导带材的电流的保有度在90%以上。在缓冲层50μm

×

50μm的尺度下,起伏不超过200nm,织构层织构度δω小于3.2

°

。

37.x射线衍射(xrd)在薄膜结构分析中是最重要的方法之一,常用来分析薄膜的晶胞参数,外延质量,外延关系,结晶取向等。xrd具有两种扫描方式:θ

‑

2θ扫描和扫描。常规的θ

‑

2θ扫描时,样品与入射光线的夹角为θ,旋转样品角度的同时接收器也会跟着同步旋转,接收器与入射光线的夹角始终保持在2θ,最终得到了薄膜的θ

‑

2θ图谱。通过图谱中的特征峰可以看到薄膜晶粒沿c轴方向生长的情况,沿χ方向对特征峰的积分得到的半高宽(fwhm)越小,说明薄膜沿c轴方向生长的一致性就越好。扫描主要是为了得到薄膜晶粒在a

‑

b面内取向以及薄膜与基片的外延关系情况。ceo2和rebco晶粒外延在四方晶格上,测试过程中样品绕自身法线旋转,因此扫描的衍射峰具有90

°

的旋转对称性,理想的图谱具有4个相隔90

°

的窄峰。扫描的半高宽(fwhm)越小,说明薄膜面内a

‑

b面内取向一致性就越好。本发明采用bruker公司的d8 discover型x射线衍射仪。

38.在本发明的其他实施例中,抛光完成还还包括对基带进行清洗,从而去除抛光产生的残余物质。

39.如图6所示,本发明还提供一种超导电缆,采用多个上述方法制备得到的超导带材扭绞得到。

40.在其他实施例中,一种适用于绞缆的超导带材制备方法包括:

41.步骤s1、对基带进行抛光。

42.步骤s2、所述基带上依次镀制缓冲层、织构层、超导层和银保护层,得到超导带材。

43.步骤s3、对镀制后的所述超导带材进行切割,使所述超导带材具有直边部分和斜边部分。

44.步骤s4、对切割后的超导带材镀制铜保护层。

45.在本技术的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

46.以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述

特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变化或修改,这并不影响本发明的实质内容。在不冲突的情况下,本技术的实施例和实施例中的特征可以任意相互组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1