一种熔融碳酸盐燃料电池电解质、燃料电池及制备方法与流程

1.本发明属于熔融碳酸盐燃料电池技术领域,具体涉及一种熔融碳酸盐燃料电池电解质、燃料电池及制备方法。

背景技术:

2.熔融碳酸盐燃料电池(molten carbonate fuel cell)简称mcfc,是由多孔陶瓷阴极、多孔陶瓷电解质隔膜、多孔金属阳极、金属极板构成的燃料电池,其电解质是熔融态碳酸盐。mcfc的优点在于工作温度较高,反应速度加快;对燃料的纯度要求相对较低,可以对燃料进行电池内重整;不需贵金属催化剂,成本较低;采用液体电解质,较易操作等。

3.熔融碳酸盐燃料电池的燃料来源广泛,主要是富氢气体,如合成气,驰放气等,这些燃料气体中一般含有一氧化碳,但是,一氧化碳在熔融碳酸盐燃料电池发生反应较少,而且存在容易引起积碳等问题。

4.为了解决上述技术问题,现有技术中针对含一氧化碳的燃料气体,有的是利用内重整或外重整型熔融碳酸盐燃料电池实现燃料的发电,有的是利用分离技术实现氢气的分离,但是,内重整或外重整型熔融碳酸盐燃料电池并不能完全实现含碳燃料中一氧化碳生成二氧化碳和氢气,而氢气分离技术需要专用设备,分离成本较高。

5.有鉴于此,如果熔融碳酸盐燃料电池能够实现含碳燃料中一氧化碳的直接利用,将能够有效解决上述技术问题,并具有广泛的应用前景。

技术实现要素:

6.因此,本发明要解决的技术问题在于克服现有技术中的熔融碳酸盐燃料电池不能够有效充分的利用含碳燃料中的一氧化碳,还会造成积碳等缺陷,从而提供一种熔融碳酸盐燃料电池电解质、燃料电池及制备方法。

7.为此,本发明提供如下技术方案:

8.本发明提供一种熔融碳酸盐燃料电池电解质,包括如下重量份的组分:

9.碱金属碳酸盐45

‑

55份;

10.金属氧化物8

‑

12份,

11.其中,所述金属氧化物为氧化锆,氧化铈,氧化钇,氧化钡中的至少一种。

12.可选的,所述碱金属碳酸盐包括碳酸锂,还包括碳酸钠,碳酸钾,碳酸铯中至少一种。

13.可选的,所述金属氧化物为氧化锆。

14.本发明提供一种熔融碳酸盐燃料电池,包括阳极,阴极,隔膜和电解质,所述电解质为上述的熔融碳酸盐燃料电池电解质。

15.可选的,所述阳极为金属镍;所述阴极为氧化镍;所述隔膜为lialo2。

16.本发明还提供一种上述熔融碳酸盐燃料电池的制备方法,包括以下步骤:

17.将金属氧化物与隔膜材料混合,一次球磨,得粉料a;

18.将所得粉料a与分散剂,粘结剂,消泡剂和增塑剂进行混合,二次球磨,得浆料b;

19.将所得浆料b进行脱气,流延,得到复合隔膜;

20.进行熔融碳酸盐燃料电池的组装,将碱金属碳酸盐置于流道中,即得。

21.本发明中熔融碳酸盐燃料(单)电池的组装为常规操作,具体的,熔融碳酸盐燃料电池单电池结构为双极板(内含流道)

‑

集流板

‑

阳极

‑

隔膜

‑

阴极

‑

集流板

‑

双极板(内含流道),将碱金属碳酸盐置于流道中,即完成组装。

22.可选的,所述熔融碳酸盐燃料电池可包括若干单电池,将组装得到的单电池再串联,即可得到熔融碳酸盐燃料电池电堆。

23.可选的,所述金属氧化物与隔膜粉料的质量比为(8

‑

12):(18

‑

22);

24.所述隔膜材料,分散剂,粘结剂,消泡剂,增塑剂,溶剂的质量比为(18

‑

22):(0.4

‑

0.6):(25

‑

28):(2

‑

4):(3

‑

6):(50

‑

64)。

25.可选的,所述熔融碳酸盐燃料电池在使用前还包括焙烧步骤;

26.可选的,所述焙烧温度为450

‑

650℃,总焙烧时间(包括升温和保温过程)为80

‑

96h,升温速率为0.5

‑

0.8℃/min。

27.领域内一般认为,所述焙烧温度区间为室温至450℃,电解质浸入温度区间为450

‑

650℃,总焙烧和电解质浸入时间为80

‑

96h,升温速率为0.5

‑

0.8℃/min。

28.焙烧过程主要有两个目的,其一是水和增塑剂、分散剂等有机组分的去除;其二是碱金属碳酸盐电解质熔融,进入隔膜材料中。熔融碳酸盐燃料电池的工作温度一般为650℃左右,如果在该温度下进行焙烧,后期可直接使用或进行测试,如果在低于650℃的温度下进行焙烧,焙烧之后要升温至650℃才能使用或进行性能测试。

29.可选的,所述流延温度为45

‑

55℃,湿度为65

‑

75%。

30.可选的,所述分散剂为乳酸、乙二醇、正丁醇中的至少一种;

31.所述粘结剂为聚乙烯醇、聚乙烯缩丁醛、羧甲基纤维素钠中的至少一种;

32.所述消泡剂为聚醚类消泡剂;

33.所述增塑剂为甘油,三乙酸甘油酯,邻苯二甲酸脂中的至少一种;

34.所述溶剂为水。

35.本发明技术方案,具有如下优点:

36.本发明提供的熔融碳酸盐燃料电池电解质,括如下重量份的组分:碱金属碳酸盐45

‑

55份;金属氧化物8

‑

12份,其中,所述金属氧化物为氧化锆,氧化铈,氧化钇,氧化钡中的至少一种。本发明通过将常规燃料电池利用碳酸盐电解质和金属氧化物的结合形成复合电解质,实现了燃料气中的一氧化碳气体有效,充分的参与反应,减少电池内部积碳。

37.本发明提供的熔融碳酸盐燃料电池,包括阳极,阴极,隔膜和电解质,所述电解质为本发明提供的熔融碳酸盐燃料电池电解质,本发明通过选用特定组成的电解质,能够使得燃料气中的一氧化碳气体有效,充分的参与反应,燃料电池减少了燃料气中氢气的分离流程,代替内重整型熔融碳酸盐燃料电池使用,具有一定的实用价值。

38.本发明提供的熔融碳酸盐燃料电池的制备方法,包括以下步骤:将金属氧化物与隔膜粉料混合,一次球磨,得粉料a;将所得粉料a与分散剂,粘结剂,消泡剂和增塑剂进行混合,二次球磨,得浆料b;将所得浆料b进行脱气,流延,得到复合隔膜;进行熔融碳酸盐燃料电池组装,将碱金属碳酸盐置于流道中;焙烧,得所述熔融碳酸盐燃料电池。该方法具有将

金属氧化物添加至隔膜材料中,在电池放电过程中实现对一氧化碳燃料气的利用,降低燃料电池通入合成气后积碳的影响,实现气体的有效利用的效果。

39.本发明提供的熔融碳酸盐燃料电池的制备方法,通过对焙烧条件的限定,具有充分实现隔膜的焙烧以及金属氧化物在隔膜材料中的均匀分布效果。

40.本发明提供的熔融碳酸盐燃料电池的制备方法,通过对流延条件的限定,具有实现隔膜材料的有效成形,保证隔膜材料的柔韧性的效果。

附图说明

41.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

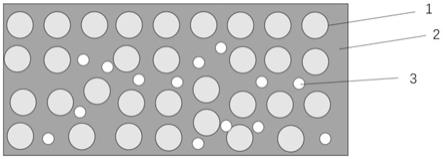

42.图1是本发明实施例中焙烧后电解质在隔膜中的分布结构示意图;

43.图2是本发明实施例1和对比例1提供的熔融碳酸盐燃料电池电流电压曲线。

44.附图标记:

45.1、lialo2隔膜材料;2、液态碳酸盐电解质;3、金属氧化物。

具体实施方式

46.提供下述实施例是为了更好地进一步理解本发明,并不局限于所述最佳实施方式,不对本发明的内容和保护范围构成限制,任何人在本发明的启示下或是将本发明与其他现有技术的特征进行组合而得出的任何与本发明相同或相近似的产品,均落在本发明的保护范围之内。

47.实施例中未注明具体实验步骤或条件者,按照本领域内的文献所描述的常规实验步骤的操作或条件即可进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规试剂产品。

48.实施例1

49.本实施例提供一种熔融碳酸盐燃料电池,其制备方法如下:

50.(1)将8g氧化锆zro2粉末与18g隔膜关键材料lialo2粉末进行混合,其中氧化锆粒度为3μm和lialo2粉末为3

‑

10μm,并进行球磨120min;

51.(2)球磨混合后的粉料中添加0.4g分散剂,25g粘结剂2g消泡剂、3g增塑剂和50g溶剂,进行二次球磨,球磨时间300min,其中,粘结剂为pva1795,溶剂为水,分散剂为乳酸,增塑剂为甘油和三乙酸甘油酯,二者的质量比为2:3,消泡剂为聚醚dmn

‑

3050;

52.(3)二次球磨后的浆料进行抽真空20min,进行流延,获得氧化锆和隔膜的复合材料,流延温度为50℃,湿度为65

‑

75%;

53.(4)进行熔融碳酸盐燃料电池的组装,熔融碳酸盐燃料电池单电池结构为双极板(内含流道)

‑

集流板

‑

阳极

‑

隔膜

‑

阴极

‑

集流板

‑

双极板(内含流道),将碱金属碳酸盐置于流道中,其中,电解质(21g碳酸锂和24g碳酸钾)放置于流道中,电池参数为电极面积225cm2,阳极电极厚度为0.7mm,孔隙率为58%,阴极电极厚度为0.6mm,孔隙率为70%,含有氧化锆的隔膜厚度为1.1mm,孔隙率为58%;

54.(5)考虑到后面要进行性能测试,选择在熔融碳酸盐燃料电池的工作温度进行焙烧,具体的,所述焙烧温度为650℃,总焙烧时间(包括升温和保温过程)为96h,升温速率为0.5℃/min,焙烧过程中阴极通入二氧化碳气体。

55.性能测试:焙烧完成后的熔融碳酸盐燃料电池通入合成气,其中碳酸盐电解质可以作为氢气反应的介质,氧化锆为一氧化碳反应介质参与反应。

56.通入气体参数为合成气1.5l/min(氢气与一氧化碳摩尔比3:1),通入空气2.8l/min,二氧化碳1l/min,开路电压为1.25v,工作电压为0.7v下,电流密度为84ma/cm2。

57.积碳情况:将测试后的电堆进行拆卸分离,观察双极板流道中残留积碳情况,发现局部流道内存在较少的黑色絮状物。

58.实施例2

59.本实施例提供一种熔融碳酸盐燃料电池,其制备方法如下:

60.(1)将10g氧化锆zro2粉末与20g隔膜关键材料lialo2粉末进行混合,其中氧化锆粒度为3μm和lialo2粉末为3

‑

10μm,并进行球磨130min;

61.(2)球磨混合后的粉料中添加0.5g分散剂,27g粘结剂3g消泡剂、4g增塑剂和56g溶剂,进行二次球磨,球磨时间320min,其中,粘结剂为pva1795,溶剂为水,分散剂为乳酸,增塑剂为甘油和三乙酸甘油酯,二者的质量比为2:3,消泡剂为聚醚dmn

‑

3050;

62.(3)二次球磨后的浆料进行抽真空25min,进行流延,获得氧化锆和隔膜的复合材料,流延温度为50℃,湿度为65

‑

75%;

63.(4)进行熔融碳酸盐燃料电池的组装,熔融碳酸盐燃料电池单电池结构为双极板(内含流道)

‑

集流板

‑

阳极

‑

隔膜

‑

阴极

‑

集流板

‑

双极板(内含流道),将碱金属碳酸盐置于流道中,其中,电解质(21g碳酸锂和24g碳酸钾)放置于流道中,电池参数为电极面积225cm2,阳极电极厚度为0.7mm,孔隙率为58%,阴极电极厚度为0.6mm,孔隙率为70%,含有氧化锆的隔膜厚度为1.1mm,孔隙率为58%;

64.(5)考虑到后面要进行性能测试,选择在熔融碳酸盐燃料电池的工作温度进行焙烧,具体的,所述焙烧温度为650℃,总焙烧时间(包括升温和保温过程)为96h,升温速率为0.5℃/min,焙烧过程中阴极通入二氧化碳气体。

65.性能测试:焙烧完成后的熔融碳酸盐燃料电池通入合成气,其中碳酸盐电解质可以作为氢气反应的介质,氧化锆为一氧化碳反应介质参与反应。

66.通入气体参数为合成气1.5l/min(氢气与一氧化碳摩尔比3:1),通入空气2.8l/min,二氧化碳1l/min,开路电压为1.25v,工作电压为0.7v下,电流密度为85.5ma/cm2。

67.积碳情况:将测试后的电堆进行拆卸分离,观察双极板流道中残留积碳情况,发现局部流道内存在较少的黑色絮状物。

68.实施例3

69.本实施例提供一种熔融碳酸盐燃料电池,其制备方法如下:

70.(1)将12g氧化锆zro2粉末与22g隔膜关键材料lialo2粉末进行混合,其中氧化锆粒度为3μm和lialo2粉末为3

‑

10μm,并进行球磨150min;

71.(2)球磨混合后的粉料中添加0.6g分散剂,28g粘结剂4g消泡剂、6g增塑剂和64g溶剂,进行二次球磨,球磨时间360min,其中,粘结剂为pva1795,溶剂为水,分散剂为乳酸,增塑剂为甘油和三乙酸甘油酯,二者的质量比为2:3,消泡剂为聚醚dmn

‑

3050;

72.(3)二次球磨后的浆料进行抽真空30min,进行流延,获得氧化锆和隔膜的复合材料,流延温度为50℃,湿度为65

‑

75%;

73.(4)进行熔融碳酸盐燃料电池的组装,熔融碳酸盐燃料电池单电池结构为双极板(内含流道)

‑

集流板

‑

阳极

‑

隔膜

‑

阴极

‑

集流板

‑

双极板(内含流道),将碱金属碳酸盐置于流道中,其中,电解质(21g碳酸锂和24g碳酸钾)放置于流道中,电池参数为电极面积225cm2,阳极电极厚度为0.7mm,孔隙率为58%,阴极电极厚度为0.6mm,孔隙率为70%,含有氧化锆的隔膜厚度为1.1mm,孔隙率为58%;

74.(5)考虑到后面要进行性能测试,选择在熔融碳酸盐燃料电池的工作温度进行焙烧,具体的,所述焙烧温度为650℃,总焙烧时间(包括升温和保温过程)为96h,升温速率为0.5℃/min,焙烧过程中阴极通入二氧化碳气体。

75.性能测试:焙烧完成后的熔融碳酸盐燃料电池通入合成气,其中碳酸盐电解质可以作为氢气反应的介质,氧化锆为一氧化碳反应介质参与反应。

76.通入气体参数为合成气1.5l/min(氢气与一氧化碳摩尔比3:1),通入空气2.8l/min,二氧化碳1l/min,开路电压为1.25v,工作电压为0.7v下,电流密度为87ma/cm2。

77.积碳情况:将测试后的电堆进行拆卸分离,观察双极板流道中残留积碳情况,发现局部流道内存在较少的黑色絮状物。

78.实施例4

79.本实施例提供一种熔融碳酸盐燃料电池,其制备方法如下:

80.(1)将10g氧化钇粉末与20g隔膜关键材料lialo2粉末进行混合,其中氧化锆粒度为1.5μm和lialo2粉末为3

‑

10μm,并进行球磨130min;

81.(2)球磨混合后的粉料中添加0.5g分散剂,27g粘结剂3g消泡剂、4g增塑剂和56g溶剂,进行二次球磨,球磨时间320min,其中,粘结剂为pva1795,溶剂为水,分散剂为乳酸,增塑剂为甘油和三乙酸甘油酯,二者的质量比为2:3,消泡剂为聚醚dmn

‑

3050;

82.(3)二次球磨后的浆料进行抽真空30min,进行流延,获得氧化锆和隔膜的复合材料,流延温度为50℃,湿度为65

‑

75%;

83.(4)进行熔融碳酸盐燃料电池的组装,熔融碳酸盐燃料电池单电池结构为双极板(内含流道)

‑

集流板

‑

阳极

‑

隔膜

‑

阴极

‑

集流板

‑

双极板(内含流道),将碱金属碳酸盐置于流道中,其中,电解质(21g碳酸锂和24g碳酸钾)放置于流道中,电池参数为电极面积225cm2,阳极电极厚度为0.7mm,孔隙率为58%,阴极电极厚度为0.6mm,孔隙率为70%,含有氧化钇的隔膜厚度为1.05mm,孔隙率为55%;

84.(5)考虑到后面要进行性能测试,选择在熔融碳酸盐燃料电池的工作温度进行焙烧,具体的,所述焙烧温度为650℃,总焙烧时间(包括升温和保温过程)为96h,升温速率为0.5℃/min,焙烧过程中阴极通入二氧化碳气体。

85.性能测试:焙烧完成后的熔融碳酸盐燃料电池通入合成气,其中碳酸盐电解质可以作为氢气反应的介质,氧化锆为一氧化碳反应介质参与反应。

86.通入气体参数为合成气1.5l/min(氢气与一氧化碳摩尔比3:1),通入空气2.8l/min,二氧化碳1l/min,开路电压为1.25v,工作电压为0.7v下,电流密度为84.8ma/cm2。

87.积碳情况:将测试后的电堆进行拆卸分离,观察双极板流道中残留积碳情况,发现局部流道内存在较少的黑色絮状物。

88.对比例1

89.本对比例提供一种熔融碳酸盐燃料电池,其制备方法如下:

90.(1)在20g隔膜关键材料lialo2粉末(粒度3

‑

10μm)中添加0.5g分散剂,27g粘结剂3g消泡剂、4g增塑剂和56g溶剂,进行二次球磨,球磨时间180min,其中,粘结剂为pva1795,溶剂为水,分散剂为乳酸,增塑剂为甘油和三乙酸甘油酯,二者的质量比为2:3,消泡剂为聚醚dmn

‑

3050;

91.(2)球磨后的浆料进行抽真空25min,进行流延,获得氧化锆和隔膜的复合材料,流延温度为50℃,湿度为65

‑

75%;

92.(3)进行熔融碳酸盐燃料电池的组装,熔融碳酸盐燃料电池单电池结构为双极板(内含流道)

‑

集流板

‑

阳极

‑

隔膜

‑

阴极

‑

集流板

‑

双极板(内含流道),将碱金属碳酸盐置于流道中,其中,电解质(21g碳酸锂和24g碳酸钾)放置于流道中,电池参数为电极面积225cm2,阳极电极厚度为0.7mm,孔隙率为58%,阴极电极厚度为0.6mm,孔隙率为70%,隔膜厚度为1mm,孔隙率为57%;

93.(4)考虑到后面要进行性能测试,选择在熔融碳酸盐燃料电池的工作温度进行焙烧,具体的,所述焙烧温度为650℃,总焙烧时间(包括升温和保温过程)为96h,升温速率为0.5℃/min,焙烧过程中阴极通入二氧化碳气体。

94.性能测试:焙烧完成后的熔融碳酸盐燃料电池通入合成气,其中碳酸盐电解质可以作为氢气反应的介质,氧化锆为一氧化碳反应介质参与反应。

95.通入气体参数为合成气1.5l/min(氢气与一氧化碳摩尔比3:1),通入空气2.8l/min,二氧化碳1l/min,开路电压为1.25v,工作电压为0.7v下,电流密度为76ma/cm2。

96.实施例1与对比例1提供的熔融碳酸盐燃料电池的电压电流曲线如图2所示,从图中可以发现加入氧化锆后,相同电流密度下,电压大于未含有氧化锆的单电池,说明加入氧化锆后,燃料气中的一氧化碳有效参与了反应,提高了电池效率。

97.积碳情况:将测试后的电堆进行拆卸分离,观察双极板流道中残留积碳情况,电堆运行一段时间后,流道内存在大量的黑色絮状物。

98.对比例2

99.本对比例提供一种熔融碳酸盐燃料电池,其制备方法如下:

100.(1)将15g氧化锆zro2粉末与18g隔膜关键材料lialo2粉末进行混合,其中氧化锆粒度为3μm和lialo2粉末为3

‑

10μm,并进行球磨125min;

101.(2)球磨混合后的粉料中添加0.4g分散剂,25g粘结剂2g消泡剂、3g增塑剂和50g溶剂,进行二次球磨,球磨时间300min,其中,粘结剂为pva1795,溶剂为水,分散剂为乳酸,增塑剂为甘油和三乙酸甘油酯,二者的质量比为2:3,消泡剂为聚醚dmn

‑

3050;

102.(3)二次球磨后的浆料进行抽真空20min,进行流延,获得氧化锆和隔膜的复合材料,流延温度为50℃,湿度为65

‑

75%;

103.(4)进行熔融碳酸盐燃料电池的组装,熔融碳酸盐燃料电池单电池结构为双极板(内含流道)

‑

集流板

‑

阳极

‑

隔膜

‑

阴极

‑

集流板

‑

双极板(内含流道),将碱金属碳酸盐置于流道中,其中,电解质(21g碳酸锂和24g碳酸钾)放置于流道中,电池参数为电极面积225cm2,阳极电极厚度为0.7mm,孔隙率为58%,阴极电极厚度为0.6mm,孔隙率为70%,含有氧化锆的隔膜厚度为1.1mm,孔隙率为58%;

104.(5)考虑到后面要进行性能测试,选择在熔融碳酸盐燃料电池的工作温度进行焙烧,具体的,所述焙烧温度为650℃,总焙烧时间(包括升温和保温过程)为96h,升温速率为0.5℃/min,焙烧过程中阴极通入二氧化碳气体。

105.性能测试:焙烧完成后的熔融碳酸盐燃料电池通入合成气,其中碳酸盐电解质可以作为氢气反应的介质,氧化锆为一氧化碳反应介质参与反应。

106.通入气体参数为合成气1.5l/min(氢气与一氧化碳摩尔比3:1),通入空气2.8l/min,二氧化碳1l/min,开路电压为1.25v,工作电压为0.7v下,电流密度为78ma/cm2。

107.积碳情况:将测试后的电堆进行拆卸分离,观察双极板流道中残留积碳情况,流道内发现黑色絮状物。

108.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1