用于高温超导电缆的高真空多层柔性绝热管及制造方法与流程

1.本发明涉及超导电缆领域,更具体地,涉及一种用于高温超导电缆的高真空多层柔性绝热管及制造方法。

背景技术:

2.超导技术在电力系统中的应用多种多样,也是近年来超导应用研究的主要方向之一。与电力电缆相比,超导电缆具有很大的优越性,例如:输电能力较强,成本节约、占用空间小、线路阻抗极低、输电损耗小、抗磁干扰能力强;允许采用相对较低的电压进行长距离输电,也可以地下输电从而避免超高压高空输电所带来的噪声、电磁污染和安全隐患,保护生态环境。

3.作为高温超导电缆中的重要部件,柔性绝热管能够确保其内部的超导带材长期处于固定的环境温度内,而不会因为漏热或热传递导致超导带材的传输性能受到影响。然而,现有技术中尚未提供一种能够针对绝热管的绝热性能和超导电缆的设计要求而精确合理的绝热管设计方案。

4.因此,亟需一种用于高温超导电缆的高真空多层柔性绝热管及制造方法。

技术实现要素:

5.为解决现有技术中存在的不足,本发明的目的在于,提供一种用于高温超导电缆的高真空多层柔性绝热管及制造方法,该绝热管的内管外壁上具有凸起物,能够减少绝热材料与内管外壁的接触面积,从而提高真空夹层的抽空效率。另外,本发明的制造方法,通过对绝热管的漏热量进行计算从而准确预估绝热管的漏热,并获得最优的绝热管设计方案。

6.本发明采用如下的技术方案。

7.本发明第一方面,涉及一种用于高温超导电缆的高真空多层柔性绝热管,包括外管、内管、接口法兰,其中,柔性绝热管中还包括:真空夹层1,位于内管和外管之间;多层绝热材料2,位于真空夹层内贴近内管外壁的一侧,用于绝热;内管外壁上具有凸起物3,以减少多层绝热材料与内管外壁的接触面积。

8.优选地,内管外壁上的凸起物的高度位于3至5mm之间,用于减少多层绝热材料与内管外壁的接触面积,以提高真空夹层的抽空效率。

9.优选地,内管外壁上的凸起物等间隔地分布于内管外壁上。

10.优选地,多层绝热材料中包括多层绝热单元;其中,每层绝热单元中还至少包括反射屏材料与隔热材料,隔热材料为玻纤纸或化纤纸。

11.优选地,柔性绝热管真空夹层内还包括位于管中间位置的支承件4,位于管一端的除氢剂5,以及位于管另一端的低温吸附剂6;支承件4为绝热材料外螺旋缠绕的聚四氟乙烯管或带孔聚四氟乙烯环。

12.本发明第二方面,涉及一种如本发明第一方面中用于高温超导电缆的高真空多层

柔性绝热管的用于高温超导电缆的高真空多层柔性绝热管的制造方法,其中包括以下步骤:步骤1,基于波纹管内液氮流动仿真试验、超导电缆设计指标获取用于高温超导电缆的柔性绝热管的尺寸参数;步骤2,将预先设计的多层绝热材料置于量热器中以获取多层绝热材料的漏热量,并仿真获取支承件的导热量;步骤3,基于绝热管的绝热需求,对绝热管的内部结构进行设计,并基于漏热运算对绝热管内部结构的设计进行评价。

13.优选地,基于步骤1获得的柔性绝热管的尺寸参数至少包括:绝热管内管直径、外管直径。

14.优选地,步骤2中还包括:将预先设计的多层绝热材料置于量热器的测量筒和绝热被外侧的真空腔内;向保护筒中注入冷却剂以使量热器的温度等同于高温超导电缆;将量热器中的测量筒与流量计连接,对不同型号的预先设计的多层绝热材料的漏热量进行测量,以选取最优型号。

15.优选地,步骤2中还包括:对支承件的结构进行仿真,以获取支承件的结构温度和漏热分布。

16.优选地,步骤3中的漏热运算具体为:步骤3.1,基于柔性绝热管中内管、外管的材料、尺寸、温度以及内外管之间的辐射屏层数获取柔性绝热管中外管对内管的热辐射量取值;步骤3.2,基于真空夹层的真空度,内管、外管的尺寸、温度获取真空层的残余气体漏热量取值;步骤3.3,设定支承件的漏热量取值;步骤3.4,基于外管对内管的热辐射量取值、真空层的残余气体漏热量取值以及支承件的漏热量取值获取绝热管的热负荷总量。

17.本发明的有益效果在于,与现有技术相比,本发明中一种用于高温超导电缆的高真空多层柔性绝热管及制造方法,能够通过内管外壁上设置的凸起物,减少绝热材料与内管外壁的接触面积,提高真空夹层的抽空效率,从而确保绝热管的隔热效率。本发明中的绝热管制造方法,能够对不同的绝热管设计方案中的绝热管的漏热量数据进行准确地计算与模拟,以为绝热管的设计和绝热管性能的验证提供有力保障。

附图说明

18.图1为本发明中用于高温超导电缆的高真空多层柔性绝热管的结构示意图;

19.图2为本发明中用于高温超导电缆的高真空多层柔性绝热管的制造方法的步骤流程示意图;

20.图3为本发明中用于高温超导电缆的高真空多层柔性绝热管的制造方法中的量热器结构示意图;

21.图4为本发明中用于高温超导电缆的高真空多层柔性绝热管的制造方法中的量热器外观示意图;

22.图5为本发明中用于高温超导电缆的高真空多层柔性绝热管的制造方法中聚四氟乙烯管的支承件外部结构温度与导热分布仿真情况的示意图;

23.图6为本发明中用于高温超导电缆的高真空多层柔性绝热管的制造方法中聚四氟乙烯管的支承件内部结构温度与导热分布仿真情况的示意图。

24.附图标记:

[0025]1‑

真空夹层,

[0026]2‑

多层绝热材料,

[0027]3‑

凸起物,

[0028]4‑

支承件,

[0029]5‑

除氢剂,

[0030]6‑

低温吸附剂,

[0031]7‑

接口法兰,

[0032]8‑

真空腔,9

‑

测量筒,

[0033]

10

‑

保护铜加液管,

[0034]

11

‑

保护筒,

[0035]

12

‑

绝热被,

[0036]

13

‑

流量计。

具体实施方式

[0037]

下面结合附图对本技术作进一步描述。以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本技术的保护范围。

[0038]

图1为本发明中用于高温超导电缆的高真空多层柔性绝热管的结构示意图。如图1所示,一种用于高温超导电缆的高真空多层柔性绝热管,包括外管、内管、接口法兰7。

[0039]

柔性绝热管中还包括:真空夹层1,位于内管和外管之间;多层绝热材料2,位于真空夹层内贴近内管外壁的一侧,用于绝热;内管外壁上具有凸起物3,以减少多层绝热材料与内管外壁的接触面积。

[0040]

在高真空多层绝热的研究过程中发现,多层绝热材料2的各个层间压强相对于残余夹层的压强通常要高1~2个数量级,这是由于多层绝热材料2之间仍然具有未被抽空的层间残余气体。由于层间残余气体的导热会导致绝热效果不够良好,因此如何减少层间残余气体,增加多层绝热材料之间的真空度不可忽视。另外,由于多层绝热材料的抽空阻力大,抽空效率低,抽空时间较长,这使得抽空过程中不仅会造成能源消耗,并且抽空效果也不够理想。为此,本发明在高真空多层绝热的基础上,提出了绝热管的内管外壁上带有凸起物3的高真空多层绝热方案。

[0041]

由于在绝热管的外壁上增加了凸起物3,这就有效地减少了多层材料与内管外壁之间接触面积的减少,从而很大程度上减少了固体导热。由于凸起物3之间会形成空气间隙,空气间隙能够使得抽真空设备有效地对多层材料与内管外壁之间存在的空气被有效地抽空。同时,随着多层绝热材料之间的压强减小,气体导热减小,抽空效率也会进一步地提高。

[0042]

优选地,内管外壁上的凸起物3的高度位于3至5mm之间,用于减少多层绝热材料2与内管外壁的接触面积,以提高真空夹层的抽空效率。

[0043]

优选地,内管外壁上的凸起物3等间隔地分布于内管外壁上。具体来说,凸起物3以等间隔的规律布置于内管外壁上,而保持内管外壁上的其余结构不变。

[0044]

优选地,多层绝热材料2中包括多层绝热单元;其中,每层绝热单元中还至少包括反射屏材料与隔热材料,隔热材料为玻纤纸或化纤纸。本发明一实施例中,多层绝热材料可以为三层,且每层绝热材料的构成各不相同,每层绝热材料中还可以有多层不同的材料采用压制等的方式制作而成,但其中都必须包含有用于实现反辐射的反射屏层和用于实现隔

热的隔热层。本发明一实施例中,多层绝热材料中的每一层中所具有的绝热材料的材质和层数均不同。具体来说,在每一层绝热材料中,可以包括吸附材料、反辐射材料、隔热材料和固定材料。例如,吸附材料用于吸附层间气体,例如水蒸气、氮气和氧气等,以提高材料层间的真空度,从而降低层间气体导热,提高绝热性能。反辐射材料可以作为反射屏起到反射作用,以降低辐射传热。隔热材料如玻纤纸与化纤纸可以用于间隔反射屏,防止反射屏之间的直接接触,减少热传导。固定材料如玻纤带则可以用于固定每一层绝热材料,防止材料脱落造成的绝热管损坏,保证绝热结构的牢固与安全。

[0045]

优选地,柔性绝热管真空夹层1内还包括位于管中间位置的支承件4,位于管一端的除氢剂5,以及位于管另一端的低温吸附剂6;支承件4为绝热材料外螺旋缠绕的聚四氟乙烯管或带孔的聚四氟乙烯环。

[0046]

本发明第二方面,涉及一种用于高温超导电缆的高真空多层柔性绝热管的制造方法。图2为本发明中用于高温超导电缆的高真空多层柔性绝热管的制造方法的步骤流程示意图。如图2所示,本发明中的方法包括步骤1至步骤3。

[0047]

本发明中的柔性绝热管是基于对柔性绝热管的漏热运算进行的。通常来说,对于绝热材料热漏的计算方法有两种。第一种是逐层计算多层绝热材料中各层材料的漏热。第二种是独立计算多层绝热材料的辐射、对流与导热,然后对上述数据代数求和。但是,由于多层绝热材料不仅涉及辐射、对流、气体与固体之间的导热,上述辐射和导热之间还会发生二次影响,并且由于多层绝热材料的漏热性能较容易受到前期处理工艺、包扎实施工艺、材料真空性能等各种因素的影响,因此,多层绝热材料理论计算结果不能很好地满足实际工程的需要。

[0048]

实际工程经验中,可以采用工程量热器实验测试的方法以获得多层材料在高真空下的绝热性能。同时,还可以基于传热理论对支承件、内外管路等结构的到热量进行计算,从而最后求得绝热管的总漏热量。

[0049]

步骤1,基于波纹管内液氮流动仿真试验、超导电缆设计指标获取用于高温超导电缆的柔性绝热管的尺寸参数。

[0050]

优选地,基于步骤1获得的柔性绝热管的尺寸参数至少包括:绝热管内管直径、外管直径。本发明一实施例中,可以设置绝热管的不锈钢内管的直径为120mm,不锈钢外管的直径为180mm,

[0051]

除此之外,还可以根据超导电缆线芯成缆的设计尺寸参数,设置当导体芯成缆时,在不锈钢内管内部的成缆外径为100mm。根据波纹管的焊接要求、保护要求、成型要求以及制作经验,设置绝热管的焊接空隙。其中,内管的焊接空隙可以为20mm,外管的焊接空隙可以为18mm。另外,还可设置金属网套的厚度1mm,内支撑厚度5mm,外支撑厚度6mm,绝热层厚度9mm等等。

[0052]

步骤2,将预先设计的多层绝热材料置于量热器中以获取多层绝热材料的漏热量,并仿真获取支承件的导热量。

[0053]

优选地,步骤2中还包括:将预先设计的多层绝热材料置于量热器的测量筒和绝热被外侧的真空腔内;向保护筒中注入冷却剂以使量热器的温度等同于所述高温超导电缆;

[0054]

将所述量热器中的测量筒与流量计连接,对不同型号的预先设计的多层绝热材料的漏热量进行测量,以选取最优型号。

[0055]

图3为本发明中用于高温超导电缆的高真空多层柔性绝热管的制造方法中的量热器结构示意图。图4为本发明中用于高温超导电缆的高真空多层柔性绝热管的制造方法中的量热器外观示意图。如图3、图4所示,量热器的内部包括一个真空腔8,与流量计13相互连接的测量筒9,以及用于加入制冷液体的保护筒和保护筒加液管10。测量筒9和保护筒11呈圆柱体的形状,与量热器的圆柱形外壳同轴设置。在保护筒和测量筒的外侧还设置有绝热被12。

[0056]

在步骤1中,可以依次在绝热被外层敷设本发明中预计想要使用的多种不同的多层绝热材料。通过加液管向保护筒中加液,例如加入液氮,以使得量热器内部的温度与超导电缆在液氮下的正常工作状态一致。通过流量计获取测量筒的流量数据,并以此得到多层绝热材料的漏热量。

[0057]

由于本发明中预先设计了三种不同的多层绝热材料。在这里可以将三种不同的多层绝热材料即图2中所示的第一、第二和第三绝热单元依次称为空复合绝热单元、多层绝热单元、凸起物绝热单元。这三种绝热材料中不同材料的层数、敷设排列方式均有所区别。

[0058]

通过对这三种材料的漏热量进行测试后,可以对比三种多层绝热材料的漏热性能。

[0059]

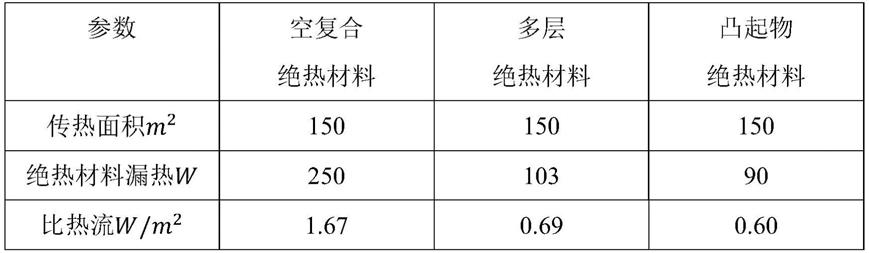

表1预先设计的三种不同的多层绝热材料的绝热性能表

[0060][0061]

通过量热器对内管直径为120mm,外管直径为180mm圆筒环境内设置的多层绝热材料的漏热量进行测量。得出空复合绝热材料的总的漏热量为250w,多层绝热材料的漏热量为103w,而凸起物绝热材料的漏热量为90w。另外,由于三种材料的传热面积均相等,且都为150m2,因此,可以得到三种材料的比热流分别为1.67w/m2、0.69w/m2和0.60w/m2。

[0062]

比较三种材料的比热流参数可知,凸起物绝热材料的绝热性能最好,多层绝热材料的绝热性能次之,空复合绝热材料的绝热性能最差。因此,根据上述实验即可选择出核实的绝热材料用于绝热管中。

[0063]

除此之外,步骤2中还对支承件的导热量进行了校核。本发明,可以使用两种不同的支承件结构。第一种是外部螺旋缠绕有绝热材料的聚四氟乙烯管,第二种是带孔的聚四氟乙烯环。

[0064]

具体的,步骤2中还包括:对支承件的结构进行仿真,以获取支承件的结构温度和漏热分布。图5为本发明中用于高温超导电缆的高真空多层柔性绝热管的制造方法中聚四氟乙烯管的支承件外部结构温度与导热分布仿真情况的示意图。图6为本发明中用于高温超导电缆的高真空多层柔性绝热管的制造方法中聚四氟乙烯管的支承件内部结构温度与导热分布仿真情况的示意图。如图5和图6所示,通过现有技术中常用的仿真软件对支承件结构进行仿真,并仿真出支承件不同部位上的温度与漏热。本发明中采用的支承件的漏热

为8.1w。

[0065]

步骤3,基于绝热管的绝热需求,对绝热管的内部结构进行设计,并基于漏热运算对绝热管内部结构的设计进行评价。

[0066]

根据步骤2中得到的多层绝热材料的漏热量和支承件的导热量数据,对比超导电缆绝热管的绝热需求,则可以对绝热管的内部结构进行初步的设计了。

[0067]

具体来说,本发明中可以对绝热管的内部结构采用三种不同的设计方法。第一种方法是在绝热管内外管道之间加设多层绝热材料和玻璃棉。通过绝热材料和超细玻璃棉两种方式对内外管温度进行隔绝。第二种方法是采用高真空多层绝热柔性套。在内管外部设置多层绝热材料,例如三层绝热材料,并将内外管之间密封并抽成真空状态,并通过真空和绝热材料进行绝热。由于第二种方法中,绝热材料和内管之间的空隙中会存在大量的空气,并且很难被抽真空设备抽取出来。因此,本发明中,采用了第三种方法。第三种方法是采用高真空多层绝热柔性套,并且在内管外壁上以一定规律设置有凸起物。由于凸起物的存在,使得内管外壁和多层绝热材料之间的空气更容易被抽取出来,从而确保了真空夹层的隔热性能。因此,第三种方法相对于第二种方法来说具有更加好的隔热效果,能够提高8%至10%的绝热效率,并且能够提高30%左右的抽空效率。

[0068]

具体来说,可以按照设计方案进行漏热理论的计算,以对设计方案进行评估。

[0069]

优选地,步骤3中的漏热运算具体如下:

[0070]

步骤3.1,基于柔性绝热管中内管、外管的材料、尺寸、温度以及内外管之间的辐射屏层数获取柔性绝热管中外管对内管的热辐射量取值。

[0071]

柔性绝热管中外管对内管的热辐射量计算公式为:

[0072][0073]

式中,ε为发射率;

[0074]

σ为斯蒂芬

‑

玻尔兹曼常量,且有σ=5.67

×

10

‑8w/(m2·

k4);

[0075]

a为柔性绝热管内管的表面积;

[0076]

t2为外管温度,在本发明实施例中有t2=300k;

[0077]

t1为内管温度,在本发明实施例中有t1=68k;

[0078]

f1‑2为辐射传热的角系数,且有f1‑2=1;

[0079]

n为辐射屏的层数,与多层绝热材料的构成有关。

[0080]

另外,对于参数ε1‑2,其计算公式为:

[0081][0082]

其中,ε1和ε2分别为不锈钢在常温及低温(即68k)下的发射率。

[0083]

将公式(2)代入公式(1),可以得到该绝热管中外管对内管的热辐射值q1=0.132w/m。

[0084]

步骤3.2,基于真空夹层的真空度,内管、外管的尺寸、温度获取真空层的残余气体漏热量取值。

[0085]

本发明方法中,残余气体漏热量的计算公式为:

[0086]

q2=k

×

a

×

p

×

(t2‑

t1)

×

a

[0087]

(3)

[0088]

式中,k为系数,且有k=1.2001;

[0089]

a为热适应系数,且有a=1;

[0090]

p为夹层真空度,本发明中,p=0.01pa。

[0091]

根据本发明中的方法可知,q2=1.01w/m。

[0092]

步骤3.3,设定支承件的漏热量取值。

[0093]

本发明中,还可以设定支承件的漏热量取值,或者通过仿真方法近似出支承件的漏热量取值。本发明中,可以设定支承件的漏热量取值为q3=0.713w/m。

[0094]

步骤3.4,基于外管对内管的热辐射量取值、真空层的残余气体漏热量取值以及支承件的漏热量取值获取绝热管的热负荷总量。

[0095]

本发明中,绝热管的热负荷总量的计算公式为:

[0096]

q=q1+q2+q3ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4)

[0097]

根据本发明中的方法可知,绝热管的热负荷总量q≈1.9w/m。

[0098]

本发明的有益效果在于,与现有技术相比,本发明中一种用于高温超导电缆的高真空多层柔性绝热管及制造方法,能够通过内管外壁上设置的凸起物,减少绝热材料与内管外壁的接触面积,提高真空夹层的抽空效率,从而确保绝热管的隔热效率。本发明中的绝热管制造方法,能够对不同的绝热管设计方案中的绝热管的漏热量数据进行准确地计算与模拟,以为绝热管的设计和绝热管性能的验证提供有力保障。

[0099]

本发明申请人结合说明书附图对本发明的实施示例做了详细的说明与描述,但是本领域技术人员应该理解,以上实施示例仅为本发明的优选实施方案,详尽的说明只是为了帮助读者更好地理解本发明精神,而并非对本发明保护范围的限制,相反,任何基于本发明的发明精神所作的任何改进或修饰都应当落在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1