连接器组件的制作方法

1.本发明属于连接器技术领域,特别涉及一种高速连接器组件。

背景技术:

2.随着数据传输技术的不断发展,高速率、高密度的高速连接器组件需求越来越多,同时随着市场化竞争的不断深入,低成本、高可靠性也同时是至关重要的一点。目前市面的高速线缆连接器集成化程度低,内部端子分布形式不够紧凑,导致端子安装数量有限、传输速度较低、传输性能无法满足高速性能需求,若满足高速性能要求则会导致连接器尺寸过大。

技术实现要素:

3.为解决现有技术问题,本发明提出一种连接器组件,能有效减小整体尺寸,降低硬件成本,提高传输性能。

4.本发明的目的及解决其技术问题是采用以下技术方案来实现。依据本发明提出的连接器组件,包括:线缆连接器,包括线缆及连接在线缆两端的连接器,所述连接器包括连接器壳体及安装在连接器壳体中的端子;pcb组件,包括pcb板及设于pcb板上的外框;所述连接器分别插入对应的外框内,以使端子与pcb板电性接触导通,进而实现pcb组件之间的互连。

5.有益效果是:采用外框与pcb板配合形成供连接器插入的插孔,使线缆连接器中的端子与pcb板形成稳定的接触导通关系,能有效简化信号传输链路,减少整体尺寸,实现两pcb组件的互联、互通。

6.进一步的,所述外框为焊接在pcb板上的金属外框,金属外框上设置焊接引脚,pcb板上设置与焊接引脚相焊接的焊接孔或焊盘,从而实现外框的固定装配以及外框与pcb板之间的电性导通。

7.有益效果是:金属外框与pcb板接触导通,可以使外框具有屏蔽隔离效果,在连接器与pcb板接触导通传递信号时,金属外框通过屏蔽接地形成电气屏障,一方面防止外部信号进入连接器内部形成干扰,另一方面防止连接器内部传递的信号向外辐射。

8.进一步的,所述连接器壳体包括绝缘体座,所述端子成排设置于绝缘体座中,端子伸出于绝缘体座的一端为与pcb板接触导通的接触区,另一端具有与线缆连接的接线区,接触区与接线区之间为与绝缘体座固定相连的装配保持区。

9.有益效果是:端子成排设置,保证了连接器体积小型化情况下,提高连接器信号传输速度。

10.进一步的,所述绝缘体座的两侧相对设置有锁扣,外框上设有与锁扣卡扣配合以实现连接器插接固定的锁槽。

11.有益效果是:实现连接器的插合锁紧及快速插拔。

12.进一步的,所述端子的接触区为悬伸设置的弹片,以实现端子与pcb板的弹性接触

导通。

13.有益效果是:线缆连接器采用弹性触点实现与pcb板的导通,接触稳定,简化了结构设计,利于连接器尺寸小型化。

14.进一步的,所述锁槽贯通开设于外框侧部,以便于在连接器解锁时能够按压锁扣,并使锁扣从锁槽中脱出。

15.有益效果是:便于手动解锁。

16.进一步的,所述锁扣一端为固定端,另一端为悬伸设置的弹臂,所述弹臂上设有与锁槽在插拔方向上锁止配合的锁止部。

17.有益效果是:能实现连接器插入外框后的自动锁紧。

18.进一步的,所述端子包括信号端子和接地端子,相邻信号端子构成一个差分信号对,差分信号对设于相邻接地端子之间。

19.有益效果是:使得线缆连接器成为高速连接器,能够传递高速差分信号,并具备屏蔽接地功能,降低相邻差分对之间的串扰。

20.进一步的,线缆包括与各端子相对应的缆芯,缆芯包括地线和信号线,地线与接地端子连接,信号线与信号端子连接。

21.有益效果是:使线缆与差分信号对一一对应连接,传递多种类型的高速信号。

22.进一步的,还包括扣设在绝缘体座上的绝缘盖板。

23.有益效果是:提高了端子及线缆的焊接端处的密封防护性能。

24.进一步的,所述绝缘盖板和绝缘体座的其中一个上设有卡扣,另一个上设有卡扣槽,便于快速装配。

25.进一步的,端子在绝缘体座的前后方向上设置两排或两排以上。

26.有益效果是:保证连接器尺寸小型化的同时进一步提高传输性能。

27.进一步的,两个pcb组件在同一水平面上设置,或者呈垂直设置,或者呈相互平行设置。

28.有益效果是:由于采用线缆连接器,则可充分利用线缆折弯的特性,使同一平面内的pcb组件互通,或者在不增加其他结构的情况下实现pcb组件的垂直互连和平行板间互连。

29.借由上述技术方案,本发明可以简化信号传输链路、降低硬件成本,降低连接器组件的尺寸,并传输超高频率的差分信号,保证pcb组件之间的高速传输性能,提高连接器组件装配效率的同时降低生产成本。

30.上述说明仅是本发明技术方案的概述,为了能更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为让本发明的上述和其他目的、特征和优点能够更明显易懂,以下特举较佳实施例,并配合附图,详细说明如下。

附图说明

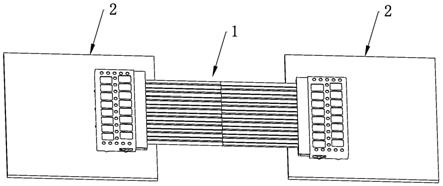

31.图1是本发明连接器组件的整体结构示意图。

32.图2是pcb组件的分解结构示意图。

33.图3是线缆连接器与pcb组件插合前的示意图。

34.图4是线缆连接器的结构示意图。

35.图5是图4中a部分放大图。

36.图6是线缆连接器的分解示意图。

37.图7是端子的接线区折弯之前的结构示意图。

38.图8是绝缘体座的结构示意图。

39.图9是图8中b部分放大图。

40.图10是端子安装于绝缘体座之后的结构示意图。

41.图11是绝缘体座安装端子后的示意图。

42.图12是图11中c部分放大图。

43.图13是端子的装配保持区与安装孔的配合示意图。

44.图14是图13中d部分放大图。

45.图15是前排端子和后排端子在绝缘体座宽度方向上的分布示意图。

46.图16是前排端子和后排端子在绝缘体座高度方向上的分布示意图。

47.图17是端子组件与对应线缆焊接后的示意图。

48.图18是屏蔽模块的立体图。

49.图19是屏蔽模块的分解图。

50.图20是屏蔽模块的扣装示意图。

51.图21是屏蔽模块与端子的配合示意图。

具体实施方式

52.以下结合附图及较佳实施例作进一步的详细说明。

53.连接器组件的实施例,如图1至图21,连接器组件包括线缆连接器1和两个pcb组件2,线缆连接器1包括若干线缆3及连接在线缆3两端的连接器4,连接器4包括连接器壳体5及安装在连接器壳体5中的端子6;pcb组件2包括pcb板7及设于pcb板上的外框8,外框与其所在的pcb板表面之间围成一个供对应连接器插入的插孔结构,连接器4分别插入对应的外框8内,能够使连接器内的端子与pcb板电性接触导通,从而实现两个pcb板之间的互连。

54.以连接器的插拔方向作为前后方向,外框8为焊接在pcb板上的金属外框,外框呈矩形框架式结构,如图2,外框的下端与前端敞开,外框的前端作为供连接器插入的插口,外框8的左右两端及后端设置若干个朝pcb板方向凸出的焊接引脚81,对应的,pcb板7上设置与焊接引脚相焊接的焊接部71,焊接部为焊接孔或焊盘,从而实现外框的固定装配以及外框与pcb板之间的电性导通,焊接孔或焊盘连接pcb板中的接地线或屏蔽线,能使得金属外框屏蔽接地并起到对连接器的信号干扰防护功能。此外,还可在外框上开设散热孔。在另一实施例中,外框也可以为非金属外框,此时外框不具备屏蔽接地功能,仅起到对连接器的插合固定作用。

55.连接器壳体5包括相互扣合的绝缘体座51和绝缘盖板52,如图6,绝缘盖板52的左右两侧对称设置有卡扣槽521,绝缘体座两侧对应设有卡扣511,二者卡扣配合可以实现绝缘盖板的快速装配;绝缘盖板52罩盖所有端子及线缆与端子连接的焊接端部,起连接器密封防护作用。端子6成排设置于绝缘体座中,每排中的端子沿绝缘体座宽度方向上排列。连接器壳体呈扁平化的长方体结构,其外形与外框相匹配,使得连接器在插入/拔出外框的过程中,外框的内壁能对连接器壳体起到引导插拔的作用。绝缘体座51的两侧相对设置有锁

扣512,外框两侧上设有与锁扣一一对应卡扣配合以实现连接器插接固定的锁槽82。锁扣512一端为与绝缘体座连接的固定端,另一端为向前延伸且悬伸设置的弹臂,弹臂的前端向外侧凸设有与锁槽在插拔方向上锁止配合的锁止部5121,锁槽82贯通开设于外框两侧部,以便于在连接器解锁时能够手动按压锁扣,并使锁扣从锁槽中脱出。插入时,悬臂前端的锁止部受到外框的压力而变形,锁止部朝连接器内侧方向收缩,连接器插入到位时,锁止部从锁槽中弹出并与锁槽挡止配合,悬臂恢复到非受力状态,进而达到锁紧,金属外框对连接器起固定限位作用。取卸时,按压连接器两端的锁止部,使锁止部从锁槽中退出,即可解锁并拔出连接器。

56.端子6为片式接触件,其具有与pcb板表面的铜箔触点72相弹性贴合的弹性触点6011,以实现连接器与对应pcb板的弹性接触导通,此举可有效降低连接器的高度,减小连接器体积,并提高接触稳定性。为了使连接器在宽度方向上缩小,端子在绝缘体座的前后方向上间隔设置至少两排,在本实施例中,绝缘体座中设置两排端子,两排端子沿前后方向间隔布置,两排端子的弹性触点在插拔方向上处于同一平面内。为了满足高速信号传输要求,端子6包括信号端子61和接地端子62,相邻两个信号端子构成一个传递高速差分信号的差分信号对63,差分信号对设于相邻接地端子之间,因此,在前/后排端子中,均为四根端子为一组并构成一个端子组件,端子组件阵列为一排,对应的,线缆的数量与端子组件的数量相同,线缆3为双地线差分线缆,每根线缆与一个端子组件相焊接。结合图17,每根线缆中的缆芯包括两根地线32和两根信号线31,地线32与接地端子62焊接,信号线31与信号端子61焊接,每排端子以gssggssg的形式分布,实现高速信号的稳定传输。

57.前/后排的所有端子组件均由同一套模具生产,模具加工后的状态如图7所示,端子组件中的各端子均为一体成型结构,端子包括依次连接的弹性接触区601、装配保持区602以及接线区603,接线区603与线缆3焊接,装配保持区602定位于安装孔513中,安装孔513沿上下方向贯通开设于绝缘体座51,弹性接触区伸出于安装孔底端开口,以便于和pcb表面铜箔触点72接触。如图14,装配保持区沿上下方向延伸设置,装配保持区在其宽度方向上的至少一侧设置过盈凸点6021,以使得装配保持区与安装孔的孔壁为过盈配合,实现端子的定位;进一步的,装配保持区至少一侧设有限位凸部6022,限位凸部与安装孔下端侧部处的绝缘体座限位面5131在向上方向上挡止配合,起端子安装时的限位作用。安装端子时,将端子由下朝上插入绝缘体座的对应安装孔中,限位凸部6022与绝缘体座限位面5131抵接时视为插入到位,然后采用折弯治具折弯端子的接线区603,使得装配保持区602与接线区603垂直,从而使端子形成图10所示的状态。如图9、图11及图12,接线区在折弯后沿前后方向水平布置,接线区卡置于绝缘体座中,绝缘体座51上设置容纳接线区的装配槽514,装配槽两侧内壁设置凸包515,接线区卡置在装配槽内,接线区两侧与凸包过盈配合,以避免端子折弯后由于材料内部应力导致端子反弹,防止接线区向上翘起,折弯后的端子在绝缘体座中上下限位,可以提供可靠地端子保持力,确保连接器与pcb板的稳定接触导通。

58.如图10,弹性接触区601为悬伸设置的弹片,弹片呈u形或v形或l形等,即具有折弯部,弹片的折弯部下端形成弹性触点6011。作为优选,如图16,绝缘体座的下端面开设避让槽516,弹性接触区受pcb板的压力而向上形变时,避让槽能容纳弹性接触区,因此可有效降低弹性接触区突出于绝缘体座下端面的高度,从而减小连接器高度,利于连接器扁平化设计。

59.如图17,每排端子的接线区处于同一平面,线缆的端部水平搭接在接线区上表面,即线缆中的地线置于对应接地端子的接线区上表面,信号线置于信号端子的接线区上表面,然后进行焊接。如图16,为了便于焊接,绝缘体座在每排端子的接线区下方开设有工艺空槽517,利用该工艺空槽使用激光焊接、电阻焊接或热压焊接等工艺实现线缆与接线区的焊接固定;具体而言,地线和信号线压设于对应端子接线区上表面,然后通过下方工艺空槽进行加热,使线缆的各缆芯与对应端子热压融为一体;或者,在接线区的上表面直接通过以上焊接工艺中任意一种进行焊接。

60.结合图6、图15、图16,处于前排的端子设为金属端子ⅰ6001,处于后排的端子设为金属端子ⅱ6002,金属端子ⅰ与金属端子ⅱ均为四根端子为一组构成一个端子组件,每一个端子组件对应焊接一根线缆。

61.在至少两排端子的前提下,由于前排的金属端子ⅰ与线缆焊接时,其线缆必然会在投影面上越过后排的金属端子ⅱ,若两排端子处于同一设置高度,则与金属端子ⅰ连接的线缆会遮挡占用后排金属端子ⅱ的焊接空间。而把金属端子ⅰ的高度设置得高于金属端子ⅱ,则相当于在竖直空间上给连接于金属端子ⅰ的线缆一个避让空间,使得前排端子所接线缆从后排端子的上方跨过后排端子。通过以上设计,使得前排端子的设置高度高于后面端子,作为优选,金属端子ⅰ与金属端子ⅱ在绝缘体座高度方向上相差1/2到1倍的线缆厚度,既能保证连接器高速尺寸最小化,也能便于后排端子的焊接。此外由于处于前排的金属端子ⅰ在绝缘体座高度方向上高于后排的金属端子ⅱ,可以在焊接时先焊接后排较低的端子,后焊接前排端子,来提高焊接效率及简化焊接程序。

62.进一步的,前排端子相较于后排端子可以设置一定的宽度错位量,其目的在于,使得金属端子ⅰ所接线缆为后排端子组件焊接位置进行让位,通过设置些许的让位,则在竖直投影面上,后排端子组件的焊接部露出得就多一些,更利于焊接固定的稳定性与便利性(即焊点周围尽量少被其它线缆干扰)。作为优选,金属端子ⅰ与金属端子ⅱ在绝缘体座宽度方向上相差1/2到1倍的线缆宽度。值得说明的是,只要前后两排端子组件在宽度方向上的错位量小于一倍端子组件宽度,就能实现减小连接器宽度尺寸的作用。可以想象,如果设置两排端子组件,且两排端子组件数量相同,则两排端子组件间宽度错位量只要小于一倍的端子宽度即可,而如果设置三排端子组件,则这个错位量可以再次设置,总之,只要使得端子组件错位设置后的总宽度小于原来仅有一排相等数量的端子组件的总宽度即可。借由上述高度及宽度方向上的错位设置,在保证前/后端子所接的线缆不重叠干扰、线缆与金属端子不干扰的情况下,能保证连接器实现最小外形尺寸。

63.金属端子ⅰ与金属端子ⅱ在装配折弯前的结构和尺寸完全一样,如图7所示,折弯时折弯点稍作调整,使后排端子组件上的接线区较前排端子组件上的接线区长的尺寸与前、后排端子组件高度方向上的差值相同。具体而言,结合图16,后排金属端子ⅱ的接线区长度设为l1,前排金属端子ⅰ的接线区长度设为l2,前/后排端子的接线区长度之差设为l,则l=l1

‑

l2;前/后排端子在绝缘体座高度方向上的高度差设为h,当l=h时,可以节省一套模具,并简化自动装产线。

64.如图15,与前排端子相连的高速线缆设为线缆ⅰ301,与后排端子相连的高速线缆设为线缆ⅱ302,线缆ⅰ和线缆ⅱ统一从绝缘体座尾端出线,且所有线缆尾端部分均匀的从绝缘体座中并排出线,并排出线时,所有线缆沿宽度方向排成一排,再结合与金属端子错位

分排安装,实现连接器的高密度、小尺寸、工整化。为了便于所有线缆沿宽度方向并成一排出线,所述绝缘体座后端沿宽度方向上设有一排出线引导槽518。由于前、后两排端子在左右方向上错位,在并排出线的情况下,线缆ⅰ需要朝一侧折弯,为了实现线缆ⅰ的定位,使线缆ⅰ的焊接端仍沿前后方向延伸,在绝缘体座上设置与线缆相夹持的线缆定位槽519,线缆定位槽位于前排端子的后端处,具体如图8所示。

65.为了使连接器传输更高速率的信号,改善信号传输环境,本发明还设计了一种装配在连接器中的屏蔽模块9,如图18、19,屏蔽模块包括注塑体91及设于注塑体上的屏蔽片92,屏蔽片与注塑体通过镶件注塑工艺连接为一体,注塑体91为沿绝缘体座宽度方向延伸的长方体结构件,注塑体的上端凸设有若干个间隔分布的隔离部911。屏蔽片92包括主体部921以及与主体部连接的若干弹性端子922,弹性端子为折弯而成的片式接触件,弹性端子用于与接地端子的接线区下表面弹性接触。主体部沿注塑体的长度方向延伸设置,弹性端子成排分布于主体部的一端,主体部固定在注塑体内,弹性端子的一端为连接主体部的固定端,另一端为伸出于注塑体的活动端,活动端具有与接地端子的接线区下表面相弹性贴合的屏蔽触点。相邻的隔离部之间设有两个弹性端子,隔离部用于将相邻差分信号对隔离,相邻隔离部之间的两个弹性端子分别与同一端子组件中两个接地端子62的接线区603下表面弹性贴合。

66.如图20,绝缘体座开设有安装槽520,安装槽520用于供屏蔽模块安装,安装槽设置两个,分别位于前/后排端子的接线区下方。在线缆与各端子焊接完成后,将屏蔽模块从绝缘体座底部开设的安装槽扣入,屏蔽模块安装后,每排端子中的所有接地端子下表面与对应的弹性端子接触,从而实现每排中的所有接地端子的互通互联,以此提升线缆连接器的屏蔽效果,改善传输性能。

67.注塑体为塑胶体,塑胶体为导电塑胶或者普通塑胶,且为导电塑胶时,隔离部同样具有屏蔽接地的效果,隔离部将同一排中相邻的差分信号对隔离,进一步降低了相邻差分信号对之间的串扰,提高了屏蔽效果,使连接器的高速传输性能更佳。注塑体为普通塑胶时,则隔离部不具备导电性能,其几乎不起到端子组件之间的屏蔽隔离作用,而是便于弹性端子定位,此时弹性端子侧面的隔离部相当于挡壁,能够用于止挡弹性端子在使用过程中可能产生的侧歪、偏移等,起到对弹性端子的稳固保持及限位作用。在屏蔽模块的另一实施例中,屏蔽模块可以包括注塑体及屏蔽片,屏蔽片设置多个,注塑体为导电塑胶体,每个屏蔽片包括起固定作用的主体部以及与主体部连接的弹性端子,即各屏蔽片上的弹性端子在机械结构上是相互独立的,但是由于均连接在导电塑胶体上,则也可实现所有弹性端子的电气导通,同样安装后能实现一排接地端子的屏蔽导通。

68.本实施例中,屏蔽模块与安装槽为强装配合,例如在注塑体上设置强装凸起912。为了便于屏蔽模块的导向装配,在注塑体上设置定位台913,则绝缘体座的下端面设置相应的定位槽521,同时,定位槽与定位台在扣装方向上挡止配合,也能起到屏蔽模块的扣装限位作用。由于前排端子的接线区在绝缘体座厚度方向上高于后排端子的接线区,因此扣设于前排端子下方的屏蔽模块高度大于后排端子所适配的屏蔽模块。值得说明的是,安装槽包括上述工艺空槽,即利用安装槽将端子与线缆焊接后再扣装屏蔽模块。

69.本实施例所述的连接器组件可实现两个pcb板之间的高速互联,两个pcb板可以为图1所示的处于同一平面内,也可以相互垂直设置,实现正交连接,也可以相互平行设置,实

现平行板间互连,而线缆连接器为pcb板之间任意设置角度、距离提供了灵活的应对方案。

70.其它实施例中,也可在连接器中仅设置一排端子或三排及三排以上端子;每排端子中也可以仅设置一组端子,即两个接地端子和位于两个接地端子之间的一个差分信号对。

71.以上所述,仅是本发明的较佳实施例而已,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,依据本发明的技术实质对以上实施例所做的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1