锂离子电池的极板材料的制作方法

1.本发明是有关于一种锂离子电池领域,特别是有关于一种锂离子电池的极板材料。

背景技术:

2.由于一次电池不符环保需求,因此近年来可充电的二次电池系统逐渐受到重视。随着可携式电子产品的快速发展和普遍化,锂离子二次电池因兼具重量轻、高电压值与高能量密度等特点,使得其市场需求量与日遽增。锂离子电池与镍氢、镍锌、镍镉电池相比,具有工作电压高、能量密度大、重量轻、寿命长及环保性佳等优点,也是未来应用在可挠式电池的最佳选择。

3.用于锂离子电池的极板一般均需要经过辗压来提高极板密度,然而一般活性材料在辗压过程中易被压碎或产生开裂。故,有必要提供一种锂离子电池的极板材料,以解决现有技术所存在的问题。

技术实现要素:

4.有鉴于此,本发明提供一种锂离子电池的极板材料,以解决现有技术所存在的活性材料在辗压过程中易被压碎或产生开裂问题。

5.本发明的一目的在于提供一种锂离子电池的极板材料,其是通过加入特定比例的缓冲活性材料(例如石墨物质颗粒),以避免或减少非缓冲活性材料的本身或外壳破损或破裂,故可提升电池的循环寿命。

6.为达上述的目的,本发明提供一种锂离子电池的极板材料,包含5至70重量份的非缓冲活性材料,其中所述非缓冲活性材料包含:一核心;及一外壳,包覆所述核心;以及30至95重量份的缓冲活性材料。

7.在本发明一实施例中,所述缓冲活性材料包含天然石墨、人造石墨及人造导电石墨中的至少一种。

8.在本发明一实施例中,所述锂离子电池的极板材料更包含大于0且小于等于5重量份的增稠剂。

9.在本发明一实施例中,所述增稠剂包含羧甲基纤维素、聚丙烯酸钠、其他丙烯酸硅聚合物及脂肪酸酯中的至少一种。

10.在本发明一实施例中,所述锂离子电池的极板材料更包含大于0且小于等于5重量份的黏结剂。

11.在本发明一实施例中,所述黏结剂包含聚偏氟乙烯、苯乙烯丁二烯橡胶、聚乙烯、聚丙烯、乙烯丙烯聚合物、丁二烯橡胶、丁基橡胶、聚偏二氟乙烯、聚环氧乙烷、聚表氯醇、聚磷腈、聚丙烯腈及聚酰亚胺中的至少一种。

12.在本发明一实施例中,所述锂离子电池的极板材料更包含大于0且小于等于5重量份的导电助剂。

13.在本发明一实施例中,所述导电助剂包含金属粉末、金属纤维及导电碳基材中的至少一种。

14.在本发明一实施例中,所述核心的平均粒径介于16至20微米之间,所述外壳的厚度介于2至3微米,其中所述外壳包含非晶质碳壳及散布在非晶质碳壳上的纳米硅。

15.在本发明一实施例中,所述缓冲活性材料比所述非缓冲活性材料软。

16.与现有技术相比较,本发明的锂离子电池的极板材料是通过加入特定比例的缓冲活性材料(例如石墨物质颗粒),以避免或减少非缓冲活性材料的本身或外壳破损或破裂,故可提升电池的循环寿命。

17.为让本发明的上述内容能更明显易懂,下文特举优选实施例,并配合所附图式,作详细说明如下:

附图说明

18.图1a是一般锂离子电池的极板材料进行碾压步骤前的剖面示意图。

19.图1b是一般锂离子电池的极板材料进行碾压步骤后的剖面示意图。

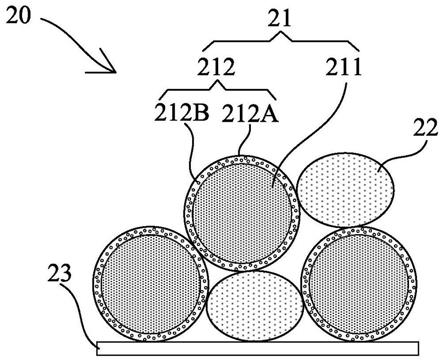

20.图2a是本发明一实施例的锂离子电池的极板材料进行碾压步骤前的剖面示意图。

21.图2b是本发明一实施例的锂离子电池的极板材料进行碾压步骤后的剖面示意图。

22.图3a是实施例1的显微示意图。

23.图3b是比较例1的显微示意图。

24.图4a是实施例2的显微示意图。

25.图4b是比较例2的显微示意图。

具体实施方式

26.以下各实施例的说明是参考附加的图式,用以例示本发明可用以实施的特定实施例。再者,本发明所提到的方向用语,例如上、下、顶、底、前、后、左、右、内、外、侧面、周围、中央、水平、横向、垂直、纵向、轴向、径向、最上层或最下层等,仅是参考附加图式的方向。因此,使用的方向用语是用以说明及理解本发明,而非用以限制本发明。

27.请参照图1a及图1b,这边首先提到的是,制作极板(负极材料)时,位在基板13上的锂离子电池的极板材料通常会经过一碾压步骤,以使极板具备预定的压实密度(例如1.0至2.0g/cm3)。然而,对于一般的单成份活性材料11,例如硅基材料(例如si、sio

x

(x大于0且小于等于2))、锡基材料(例如sn、sno

x

(x大于0且小于等于2))、钛酸锂(lto)、或较硬的碳基材料(例如软碳或硬碳)等,经过碾压步骤会使得一般的活性材料本身破损或破裂。因此,当这种破损或破裂的活性材料应用于锂离子电池的极板上时,会降低电池的循环寿命。

28.据此,本发明提供一种新型态的锂离子电池的极板材料20,请参照图2a与图2b,本发明实施例的锂离子电池的极板材料20,包含:5至70重量份的非缓冲活性材料21,其中所述非缓冲活性材料21包含:一核心211;及一外壳212,包覆所述核心211;以及30至95重量份的缓冲活性材料22。在一实施例中,非缓冲活性材料21例如是6、7、8、9、10、15、20、25、30、35、40、45、50、55、60、65、66、67、68或69重量份。在另一实施例中,缓冲活性材料22例如是31、32、33、35、40、45、50、55、60、65、70、75、80、85、90、91、92、93、94或95重量份。

29.这边要提到的是,本文所述的非缓冲活性材料,指的是一活性材料但其本身并非

用于缓冲的功能。另外,本文所述的缓冲活性材料,指的是一活性材料但其本身主要用于缓冲的功能。

30.根据上述,本发明通过加入缓冲活性材料22作为缓冲材料,以避免或减少特定结构的非缓冲活性材料21在碾压步骤后本身或外壳的破损或破裂的情况。一方面,缓冲活性材料22比非缓冲活性材料21软,所以在碾压步骤中会优先承受应力,进而保护非缓冲活性材料21。另一方面,由于缓冲活性材料22本身的材质具备储存锂离子的特性,因此也有助于使用本发明的极板材料20所制成的锂电池的电力特性。

31.要提到的是,若核心211的材质软于外壳212的材质,则受辗压时外壳212受到由外向内的应力,又因核心211材质较软无法支撑外壳,进而导致外壳212破裂,但是本发明实施例在有缓冲材料的存在将可分散外壳承受的应力,进而达到保护外壳材料的效果。

32.另一方面,若核心211的材质不软于外壳212的材质,则受辗压时外壳受到由外向内的应力,又因核心211的材质不软于外壳212的材质,故外壳212的材质亦受到来自核心211的由内向外的反作用力,同时核心211的材料亦受到来自外壳212的由外向内的应力,在承受应力时将导致外壳212破裂甚至核心211破裂,但本发明实施例在有缓冲材料的存在将可分散材料承受的应力,进而达到保护外壳212与核心211的材料的效果。

33.在一实施例中,本发明实施例基本上不限制核心211与外壳212之间的软硬关系。在一范例中,核心211的材质软于外壳212的材质,例如,核心211的材质包含石墨,外壳212的材质包含硅碳复合材。在另一范例中,核心211的材质不软于外壳212的材质。

34.此外,本发明通过使用特定结构的非缓冲活性材料21,并且同时与缓冲活性材料22并用,以使所制成锂离子电池的极板材料20不仅具有较高的初始电容量、首次效率,以及还具有较高的电容量维持率(例如第70圈的电容量维持率)。

35.另外要提到的是,本发明也可以采用较软的非缓冲活性材料21(相对于上述中较硬的非缓冲活性材料21而言)。只要是缓冲活性材料22软于非缓冲活性材料的情况下,皆可通过缓冲活性材料22保护非缓冲活性材料21。

36.在一实施例中,所述缓冲活性材料22包含天然石墨、人造石墨及人造导电石墨中的至少一种。一般而言,天然石墨软于人造石墨及人造导电石墨。另外,一般认知上,人造石墨对于锂电池的电力特性具备优选的效果(例如可具备较高的电容量维持率)。然而,根据下述的实验结果可知,天然石墨与人造导电石墨的组合反而具有较高的电容量维持率。这主要是因为天然石墨软于人造石墨所产生的效果。另外,由于人造导电石墨在下述的实施例中添加量较少,因此大致上不会对电容量维持率产生过多的影响。由上可知,天然石墨的柔软度确实贡献较多的效果(相比于人造石墨)于电容量维持率上。

37.值得一提的是,本文中所指的“电容量”一词皆指“脱锂(de-lithiation)电容量”。上述的脱锂电容量指的是电化学中的放电电容量,即锂离子从负极脱离回到正极所测得的电容量,其为电池中的半反应过程所测得的电容量。

38.在一实施例中,本发明实施例的锂离子电池的极板材料20还可包含添加剂,例如大于0且小于等于5重量份增稠剂(例如羧甲基纤维素(cmc)、聚丙烯酸钠、其他丙烯酸硅聚合物及脂肪酸酯中的至少一种)、大于0且小于等于5重量份的黏结剂(例如聚偏氟乙烯(pvdf)、苯乙烯丁二烯橡胶(sbr)、聚乙烯、聚丙烯、乙烯丙烯聚合物、丁二烯橡胶、丁基橡胶、聚偏二氟乙烯、聚环氧乙烷、聚表氯醇、聚磷腈、聚丙烯腈及聚酰亚胺中的至少一种)及/

或大于0且小于等于5重量份的导电助剂。在一实施例中,导电助剂的种类并无特别限定,只要是在所构成的电池中不发生分解或变质的电子传导性材料即可。例如可使用al、ti、fe、ni、cu、zn、ag、sn、si等金属粉末或金属纤维,或者天然石墨、人造石墨、各种焦炭粉末、乙炔黑、碳黑、气相成长碳纤维、沥青系碳纤维、聚丙烯腈系碳纤维或各种树酯煅烧体等导电碳基材。上述的添加剂可根据极板材料的使用范围来进行添加。例如,水性极板材料可加入羧甲基纤维素、苯乙烯丁二烯橡胶及导电碳黑;或者油性极板材料可加入聚偏氟乙烯。

39.在一实施例中,所述核心211的平均粒径介于16至20微米之间(例约18微米),所述外壳212的厚度介于2至3微米(例如约2.5微米),其中所述外壳212包含非晶质碳壳212a及散布在非晶质碳壳212a的纳米硅212b(例如约30至150纳米之间,如约100纳米,其中纳米硅212b散布在非晶质碳壳中及/或表面上)。每个非缓冲活性材料21之间具备接近或类似的电性质。

40.另外要提到的是,本发明是通过加入特定比例的缓冲活性材料(例如石墨物质颗粒),以避免或减少非缓冲活性材料21的外壳212破损或破裂,故可提升电池的循环寿命(如图2a及图2b所示)。

41.在一实施例中,本发明锂离子电池的极板材料20可涂布在一基板23上,并且通过一般锂离子电池的极板的工艺(例如碾压步骤)进行制作,以形成锂离子电池的极板,故此处不再赘述。

42.另一方面,本发明实施例主要是通过使用特定比例的特定物质的组合(即5至70重量份的非缓冲活性材料21,其中所述非缓冲活性材料21包含:一核心及一外壳,包覆所述核心;及30至95重量份的缓冲活性材料22)作为锂离子电池的极板材料,进而达成避免非缓冲活性材料本身(或非缓冲活性材料的外壳)在碾压过程中破损或破裂,故可提升电池的循环寿命。

43.以下举出数个实施例与比较例,以说明本发明实施例的锂离子电池的极板材料确实可达成上述效果。

44.实施例1:

45.混合70重量份的非缓冲活性材料(例如包含:石墨材质的核心;及外壳,包覆所述核心,其中所述外壳的材质例如包含硅碳复合材)、26重量份的天然石墨、4重量份的人造导电石墨、1.5重量份的羧甲基纤维素、3重量份的苯乙烯丁二烯橡胶及3.5重量份的导电碳黑(superp),加水混成浆料并涂布在基板(例如铜箔)上制成极片,其中极片上的物质涂重约为6mg/cm2。对前述基板使用真空烘箱以约85℃烘干后,进行碾压步骤,以获得压实密度1.4g/cm3的极片。

46.实施例2至5及比较例1与2:

47.实施例2至5及比较例1与2的制作方式与实施例1类似,唯其不同之处在于所使用的非缓冲活性材料与石墨的比例,以及压实密度略有不同,请参考下表一。

48.表一:

[0049][0050][0051]

之后,对实施例1至5及比较例1与2进行评价分析。首先,将实施例1至5及比较例1与2裁切为直径13mm的圆形极片,接着搭配聚丙烯/聚乙烯/聚丙烯的隔离膜。另外,实施例1至5及比较例1与2使用的电解液配方为:碳酸乙烯酯(ec)/碳酸二乙酯(dec)/碳酸甲乙酯(emc)(ec/dec/emc的重量比例为3/2/5),并额外添加1wt%的碳酸亚乙烯酯(vc)及3wt%的氟代碳酸乙烯酯(fec)(vc与fec均是以ec/dec/emc的总重量为100wt%)。此外,对电极使用锂金属。据此,可制得实施例1至实施例5与比较例1至比较例2的钮扣型半电池。

[0052]

接着,分析实施例1至5及比较例1与2的电容量与充放电效能。对于电容量的测试中,第1至4圈的充放电速率均设定为0.1c-rate,而自第5圈开始,充放电速率设定为0.5c。充放电电位区间为1mv至1.5v之间。对于充放电效能的测试中,锂电池之充放电效能是通过电池的库伦效率与容量保持率来判断,其中库伦效率为每一圈的锂嵌出的电容量与锂嵌入的电容量的比值。电容量保持率则为每一圈的锂嵌出电容量与第1圈的锂嵌出电容量的比值。因此,第70圈的容量保持率是第70圈的锂嵌出电容量与第1圈的锂嵌出电容量的比值。

1c充电能力是由1c的充电速率在定电流充电阶段所获得的电容量除以总电容量(定电流电容量+定电压电容量);5c放电能力是以5c放电速率进行定电流放电所获得的电容量除以0.2c放电速率进行定电流放电所获得的电容量。

[0053]

比较实施例1与比较例1,在相同的压实密度下,实施例1与比较例1在第70圈循环后的电容量维持率分别为95.8%与94.4%,表示实施例1的循环寿命优于比较例1,这是由于实施例1的非缓冲活性材料的外壳(例如硅碳复合材)表面在极板密度辗压至1.4g/cm3后仍能维持原貌不受破坏(如图3a所示中箭头、虚线与实线所示),而比较例1在辗压至1.4g/cm3后即可发现部分颗粒破裂(如图3b所示中箭头所示),因而影响后续循环测试时的非缓冲活性材料的稳定性。

[0054]

另一方面,造成辗压后非缓冲活性材料破裂程度不同的因素为:非缓冲活性材料之间并没有足够的天然/人造石墨做为缓冲材料,因此在辗压后,非缓冲活性材料彼此挤压造成表面破裂的情况较为严重,进而造成循环寿命的快速衰退。反之,在非缓冲活性材料之间有足够的天然/人造石墨/人造导电材料做为缓冲材料的情况下,非缓冲活性材料仍保有较完整的颗粒外型。

[0055]

针对于比较例2与实施例2,可以更明显发现高辗压密度下对循环寿命造成显著影响。在辗压至1.6g/cm3时,实施例2的非缓冲活性材料仅仅出现部份裂痕(如图4a中箭头所示),而比较例2出现大量裂痕与破裂(如图4b中箭头所示)。因此,实施例2的循环寿命远优于比较例2。同理的,实施例3与4的循环寿命也分别优于比较例1与2的循环寿命。

[0056]

从实施例5也可观察到,即使极板密度辗压至1.6g/cm3,由于实施例5的缓冲材料高达95%,因此有极佳的缓冲效果,使非缓冲活性材料在辗压时几乎不发生破裂,因此在第70圈循环后的电容量维持率仍高达99.9%。

[0057]

针对于实施例1与实施例3可知,天然石墨与人造导电石墨的组合反而具有较高的电容量维持率。这主要是因为天然石墨软于人造石墨所产生的效果。另外,由于人造导电石墨添加量较少,因此大致上不会对电容量维持率产生过多的影响。由上可知,天然石墨的柔软度确实贡献较多的效果(相比于人造石墨)于电容量维持率上。更具体而言,一般以纯石墨当作锂离子电池活性材料的循环表现而言,人造石墨的循环寿命普遍是优于天然石墨的。但若在有添加一定比例的含硅活性材料的情况下,硅对循环寿命造成的负面影响会远大于石墨种类对循环寿命造成的影响。综合上述两点,加上本案实施例与比较例的结果,更可以确认天然石墨这类质地较软的缓冲活性材料有助维持含硅活性材料的循环寿命。而本案使用的人造石墨的缓冲效果虽然不如天然石墨,但相较于非缓冲活性材料而言,人造石墨仍有缓冲效果,可以保护非缓冲活性材料,所以添加后对循环寿命仍有帮助。

[0058]

针对于比较例1与比较例2,两者的非缓冲活性材料之间同样都没有足够的天然/人造石墨做为缓冲材料,然而比较例2的循环寿命比比较例1出现更明显衰退。由图3b与图4b可发现,比较例2的非缓冲活性材料彼此挤压造成表面破裂的情况更为严重,进而造成循环寿命更快速衰退。

[0059]

表二:

[0060][0061][0062]

比较实施例2、实施例5及比较例2的充电与放电能力,缓冲活性材料占比最高(95%)的实施例5表现最差,占比次之(30%)的实施例2表现最佳,而占比最低(4%)的比较例2的充电、放电能力介于两者之间。虽然实施例5的充电与放电能力略差于比较例2,但由于实施例5具备极佳的缓冲效果,故仍有其应用场景(例如在需要高压实密度与长循环寿命但是仅须普通的充电/放电能力的应用下)。

[0063]

综上所述,通过实施例1至5及比较例1与2的分析可知,本发明实施例是通过加入缓冲活性材料,进而避免具有特定结构的非缓冲活性材料本身(及/或外壳)的破损或破裂。另外要提到的是,此处的比较例1与2仅仅是做为对照组,而非自承的前案技术。更具体而言,本发明是使用特定结构的非缓冲活性材料以及缓冲材料的组合,始能在避免或减少非缓冲活性材料的破损或破裂,同时具有增加循环寿命的效果。上述的特点并未被任何先前技术所揭示或建议。

[0064]

本发明已由上述相关实施例加以描述,然而上述实施例仅为实施本发明的范例。必需指出的是,已公开的实施例并未限制本发明的范围。相反地,包含于权利要求书的精神及范围的修改及均等设置均包括于本发明的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1