锂离子电池负极壳自动转移装配装置的制作方法

1.本发明涉及锂离子电池加工设备,尤其涉及一种锂离子电池负极壳自动转移装配装置。

背景技术:

2.常规的扣式锂离子电池,其外壳包括正极盖、负极壳和密封圈三个部件。组装扣式锂离子电池外壳时,需先将负极壳嵌入密封圈内,而后再将正极盖与负极壳对扣实现正负极合壳。中国专利号201220734928.9的发明专利公开了一种扣式电池阴极自动扣圈装置,该装置包括支架、固定在支架上的极壳送料装置、密封圈送料装置、由上步进电机驱动的入料隔离机构和由下步进电机驱动的极壳搬运装置;所述入料隔离机构由转盘、转盘底座以及上步进电机组成;所述极壳搬运装置包括控制其上下运动的凸轮机构,控制其左右摆动的汽缸体以及用于取放料的吸盘。该装置实现了负极壳与密封圈的自动装配,但极壳搬运装置结构复杂,负极壳的转运和入圈效率仍有待提升。

技术实现要素:

3.本发明的目的在于提供一种锂离子电池负极壳自动转移装配装置。

4.实现本发明目的的技术方案是:一种锂离子电池负极壳自动转移装配装置,其包括负极壳传送带机构、导向座和冲压机构;所述负极壳传送带机构具有传送带,所述传动带的任意一侧设有工作台,所述工作台上水平安装有可旋转的密封圈转盘,所述密封圈转盘上沿其周向间隔设置有数个密封圈载体,每个所述密封圈载体的上表面设有限位块,所述限位块呈圆柱状,所述限位块的外侧套设有一密封圈,所述密封圈与所述限位块间隙配合,所述限位块的高度小于负极壳的厚度;所述导向座水平设置于所述传送带与所述密封圈转盘之间,所述导向座一端与所述传送带衔接,所述导向座的另一端位于所述密封圈转盘的上方,所述导向座的上表面开设有负极壳过孔,所述负极壳过孔位于所述密封圈随所述密封圈载体旋转的路径的上方,所述冲压机构安装于所述导向座的上方,所述冲压机构具有冲头,所述冲头与所述负极壳过孔相对;所述传送带背离所述导向座的一侧安装有推料板组件,所述推料板组件包括推料板和驱动所述推料板做伸缩运动的推料板驱动机构,所述推料板水平固定于所述推料板驱动机构上,所述推料板朝向所述冲压机构一侧;所述推料板的底部开设有进料槽道,所述进料槽道具有第一位置和第二位置,所述第一位置位于所述传送带的上方,所述第二位置位于所述导向座的上方,所述推料板的底部与所述传送带的垂直间距小于所述负极壳的厚度,所述进料槽道在所述第一位置与所述传送带相通且处于所述传送带上的所述负极壳的移动路径上,所述进料槽道的尺寸以所述负极壳可以通过为限,所述推料板的上表面垂直开设有与所述进料槽道连通的冲头过孔,所述冲头过孔在所述进料槽道的所述第二位置与所述负极壳过孔同轴;所述进料槽道的所述第一位置的上方安装有用于感应所述负极壳的传感器,所述传感器与处于所述第一位置时的所述冲头过孔相对;所述推料板驱动机构、传感器、冲压机构以及密封圈转盘分别与控制系统通讯连

接。

5.进一步地,所述冲压机构具有至少两个所述冲头,所述密封圈转盘上沿其周向设置有数个待冲压组,每个待冲压组包括与所述冲头等数量的所述密封圈载体,各所述密封圈载体沿所述密封圈转盘的周向排列,所述导向槽内开设有与所述冲头等数量的所述负极壳过孔,所述推料板驱动机构上安装有与所述冲头数量等数量的所述推料板,各所述冲头过孔、各所述冲头与各所述负极壳过孔一一对应。

6.进一步地,所述进料槽道的尺寸以进入所述进料槽道的所述负极壳仅能与所述进料槽道间隙配合为限。

7.进一步地,所述导向座内开设有与所述冲头等数量的导向槽,每个所述导向槽与所述传送带衔接过渡并自所述传送带所在侧延伸至所述密封圈转盘的上方,每个所述导向槽内开设有一个所述负极壳过孔。

8.进一步地,每个所述导向槽的两侧分别向所述传送带上方延伸出一护板,相邻的所述护板的相对的两个侧面以所述导向槽为中心对称设置形成一个通向所述负极壳过孔的导向通道,所述导向通道仅能容纳一颗所述负极壳;所述传送带具有进料端和出料端,除最靠近所述传送带的所述出料端侧的所述护板外其余的所述护板的底部均开设有一负极壳槽道,所述负极壳槽道位于所述负极壳在所述传送带上的移动路径上并与所述传送带相通,所述负极壳槽道靠近所述传送带的所述进料端的一侧为负极壳槽道进口,所述负极壳槽道靠近所述传送带的所述出料端的一侧为负极壳槽道出口,所述负极壳槽道的尺寸以所述负极壳可以通过为限;各所述推料板分别滑动穿设于与其对应的所述导向通道内,所述进料槽道在所述第一位置与所述负极壳槽道相通。

9.进一步地,最靠近所述进料端侧的所述负极壳槽道的所述负极壳槽道进口宽度大于所述负极壳槽道出口的宽度,所述负极壳槽道出口的宽度以所述负极壳在所述负极壳槽道出口时仅与所述负极壳槽道出口间隙配合为限。

10.进一步地,所述限位块的顶部外缘设有倒角。

11.进一步地,所述密封圈转盘为环形。

12.进一步地,所述推料板驱动机构为水平气缸。

13.本发明实现的锂离子电池负极壳自动转移装配装置,其推料板组件可将传送带上的所述负极壳转移至所述导向座上并进一步将所述负极壳推送至所述负极壳过孔内,所述负极壳坠入所述负极壳过孔下方的限位块上,而后所述冲压机构的冲头下压,使负极壳嵌入密封圈内。其结构紧凑,装配效率高。

附图说明

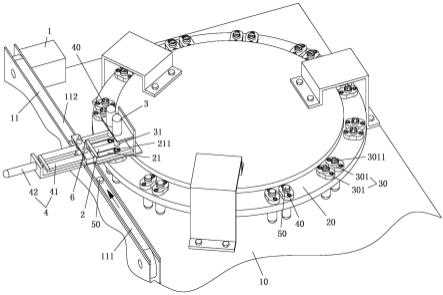

14.图1为本发明实施例所述锂离子电池负极壳自动转移装配装置处于第一位置的立体结构示意图;其中箭头代表传送带运行方向;图2为本发明实施例所述导向座与冲压机构的立体结构示意图之一;图3为本发明实施例所述导向座的底部的立体结构示意图;图4为本发明实施例所述推料机构的立体结构示意图。

具体实施方式

15.以下结合附图对本发明的较佳实施例作详细说明。

16.如图1至图4所示,一种锂离子电池负极壳自动转移装配装置,其包括负极壳传送带机构1、导向座2和冲压机构3;所述负极壳传送带机构1具有传送带11,所述传动带1的右侧设有工作台10,所述工作台10上水平安装有可旋转的环形的密封圈转盘20,所述密封圈转盘20上沿其周向间隔设置有数个待冲压组30,每个所述待冲压组30包括两个密封圈载体301,两个所述密封圈载体301沿所述密封圈转盘20的周向排列,每个所述密封圈载体301的上表面设有一个限位块3011,所述限位块3011的顶部外缘设有倒角,所述限位块3011的外侧套设有一密封圈40,所述密封圈40与所述限位块3011间隙配合,所述限位块3011的高度小于负极壳50的厚度。

17.所述导向座2水平设置于所述传送带11与所述密封圈转盘20之间的工作台上,所述导向座2一端与所述传送带11衔接,所述导向座2的另一端位于所述密封圈转盘20的上方,所述导向座2上开设有两个导向槽21,各所述导向槽21与所述传送带11衔接过渡并自所述传送带11所在侧延伸至所述密封圈转盘20的上方,每个所述导向槽21上开设有一负极壳过孔211,所述负极壳过孔211位于所述密封圈40随所述密封圈载体旋转的路径上方,所述冲压机构3安装于所述导向座2的上方,所述冲压机构3具有两个冲头31,各所述冲头31与各所述负极壳过孔211一一对应;每个所述导向槽21的两侧的导向座2分别向所述传送带11上方延伸出一护板22,相邻的两个所述护板22的相对的两个侧面以所述导向槽21为中心对称设置形成一个通向所述负极壳过孔211的导向通道5,所述传送带11具有进料端111和出料端112,除最靠近所述传送带11的所述出料端112侧的所述护板外其余的所述护板22的底部均开设有负极壳槽道221,所述负极壳槽道221以及所述导向通道5均仅能容纳一颗所述负极壳;所述负极壳槽道221位于所述负极壳50在所述传送带上的移动路径上并与所述传送带11相通,所述负极壳槽道111贯通所述护板22的底部两侧,所述负极壳槽道221靠近所述传送带11的所述进料端112的一侧为负极壳槽道进口2211,所述负极壳槽道221靠近所述传送带11的所述出料端112的一侧为所述负极壳槽道出口2212,最靠近所述进料端的所述负极壳槽道的所述负极壳槽道进口2211的宽度大于所述负极壳槽道出口2212的宽度。

18.所述传送带11的左侧安装有推料板组件4,所述推料板组件4包括推料板41和驱动所述推料板41做伸缩运动的推料板驱动机构,所述推料板驱动机构为水平气缸42,所述推料板41有两个并分别水平固定于所述水平气缸42上,各所述推料板41分别滑动穿设于与其对应的导向通道5内;所述推料板41的底部411开设有进料槽道412,所述进料槽道412具有第一位置和第二位置,所述第一位置位于所述传送带11的上方,所述第二位置位于所述导向座2的上方,所述推料板41的底部与所述传送带11的垂直间距小于所述负极壳50的厚度,所述进料槽道412在所述第一位置与所述传送带11以及所述负极壳槽道111相通,所述进料槽道412的尺寸以所述负极壳50可以通过且进入所述进料槽道412的所述负极壳50仅能与所述进料槽道412间隙配合为限,所述推料板41的上表面垂直开设有与所述进料槽道412连通的冲头过孔412,所述冲头过孔412在所述进料槽道412的所述第二位置与所述负极壳过孔211同轴;所述进料槽道412的所述第一位置的上方安装有用于感应所述负极壳50的传感器6,所述传感器6与处于所述第一位置时的各所述冲头过孔412相对;所述水平气缸42、传感器6、冲压机构3以及密封圈转盘20分别与控制系统(未图示)通讯连接。

19.本实施例所述锂离子电池负极壳自动转移装配装置的工作原理如下:起始状态所述水平气缸42的活塞杆处于收缩状态,所述推料板41的所述进料槽道412位于第一位置,所述传送带11上的负极壳50顺次穿过所述负极壳槽道221后进入对应的所述进料槽道412内;接着所述传感器6感应到所述冲头过孔412下方的所述负极壳50并向控制系统发出信号,控制系统向所述水平气缸42发出指令,所述水平气缸42的活塞杆伸出,将所述推料板41沿所述导向通道推入所述导向槽21,直至该推料板的所述冲头过孔412与对应的所述负极壳过孔211连通,与此同时,所述密封圈转盘20上的所述待冲压组30旋转至所述导向座2下方,所述待冲压组30的两个所述密封圈载体301分别与所述负极壳过孔211相对,所述负极壳50径直下坠并扣于所述密封圈载体301的所述限位块3011上,而后所述冲头机构3上的所述冲头31下压将所述负极壳50与所述密封圈40装配成一体。

20.冲压作业完成后,所述控制系统发出复位指令,所述冲头31升起,而后所述水平气缸42的活塞杆收回,带动所述推料板41复位,所述进料槽道412再次回到第一位置,所述传送带11的所述进料端111侧的所述负极壳50继续经所述负极壳槽道221进入所述进料槽道412内,进行新一轮的负极壳转移装配。

21.本实施例实现的锂离子电池负极壳自动转移装配装置一次可以进行两颗负极壳的装配,装配效率高。

22.本领域技术人员可以理解所述冲头过孔的孔径以所述冲压机构的冲头可以通过为限,此为冲压工艺的公知常识,在此不作赘述;所述推料板驱动机构为水平气缸或机械领域其他可以实现所述推料板直线运动的结构;所述冲头、负极壳过孔的数量不限,可以仅为一个或多个,只要保证各所述冲头过孔、各所述冲头与各所述负极壳过孔一一对应即可;所述进料槽道的尺寸以进入所述进料槽道的所述负极壳仅能与所述进料槽道间隙配合为限,以提升推料板推料时的精度;所述导向槽、以及护板根据需要设置,所述护板形成各推料板通向对应的所述负极壳过孔的导向通道,其与导向槽均可进一步提升推料板推料时的精度;最靠近所述进料端侧的所述负极壳槽道的所述负极壳槽道进口宽度大于所述负极壳槽道出口的宽度,使得所述负极壳可以顺利进入所述负极壳槽道,所述负极壳槽道出口的宽度以所述负极壳在所述负极壳槽道出口时仅与所述负极壳槽道出口间隙配合为限则使所述负极壳可以准确进入进料槽道;所述限位块的顶部外缘设有倒角,便于所述负极壳扣入所述限位块。

23.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书内容所作的等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1