一种钒位铜掺杂复合碳纳米管的磷酸钒钠电极材料及其制备方法和应用

1.本发明属于新能源材料技术领域,具体涉及一种钒位铜掺杂复合碳纳米管的磷酸钒钠电极材料及其制备方法和应用。

背景技术:

2.锂离子电池由于其高能量密度,长循环寿命等显著优点,已在便携式电子设备领域取得广泛应用,并逐渐向大规模储能体系推广。然而,基于大规模储能体系推广的需求,理想的的储能体系不仅要具备良好的储能特性,还须兼顾成本低廉,原材料来源广泛等可持续发展的要求。然而,当前全球范围内锂电池的广泛应用加剧了对锂资源的消耗,同时伴随着锂矿资源的分布不均以及开采难度较高等问题,锂离子电池的成本和原料将限制其未来发展。钠离子电池因成本和性能优势成为理想的大规模储能体系。钠元素在地壳中储量丰富,制备过程原材料来源广泛,价格低廉。并且,钠离子电池具有与锂离子电池相同的“摇椅式”充放电机制,电化学性能与锂离子电池相当。然而,由于较大的离子半径和质量,钠离子电池的能量密度略低,因此,研发兼具高能量密度、长循环寿命和成本低廉、适宜产业化的钠离子电极材料迫在眉睫。

3.作为钠离子的载体,正极材料是钠离子电池的关键要素之一,负责提供活性钠离子和高电位氧化还原电对,直接影响了电池的比容量和工作电压等重要参数。

4.聚阴离子化合物na3v2(po4)3(简写为nvp)具有钠超离子导体(nasicon)型三维框架结构,提供了稳定的储钠位点,开放的三维离子通道有利于钠离子的扩散。同时基于2个na

+

可逆脱嵌可以提供117.6 mah g

‑1的理论比容量和400 wh kg

‑1的能量密度。然而,由于v3d与o2p轨道能级相差较大,导致nvp自身电子电导和离子电导率较低;同时,在na

+

脱嵌过程中会产生体积形变,产生的晶格应力会使颗粒表面产生隙缝而不稳定,造成容量的损失及副反应的发生。因此,如何改善nvp自身电子和离子导电特性,同时增强材料晶体结构稳定性提高nvp的本征导电率,对促进其产业化发展具有重大意义。

5.有研究采用体相掺杂的方法对材料的晶体结构进行改善以提高其离子电导率,也有文献通过引入高导电率的碳基材料与nvp复合以提高材料的电子导电特性。然而,单一的改性方式并不能有效解决nvp离子和电子导电特性差以及结构稳定性弱等多重问题。

技术实现要素:

6.本发明为了解决上述技术问题,提供了一种钒位铜掺杂同时复合导电碳纳米管的磷酸钒钠电极材料及其制备方法和应用。通过正二价铜离子取代正三价钒离子,在nvp晶胞内部引入空穴,提高材料内部电子电导;利用二价铜离子半径大于三价钒离子这一特性,通过掺杂扩宽离子传输通道,并稳定晶胞结构,显著提升材料离子电导率和结构稳定性。此外,复合高电子导电率的碳纳米管材料,形成层层包埋的导电框架,进一步提高nvp活性颗粒之间的电子导电性。本发明从多重角度全面改善了nvp电极材料的本征电导率和晶体结

构,所得到的nvp改性材料作为钠离子电池正极展现出优异的电化学性能:具有优异的倍率性能和大倍率长循环稳定性。同时,制备方法操作简便易于控制,产量可观。

7.本发明是由如下技术方案实现的:一种钒位铜掺杂复合碳纳米管的磷酸钒钠电极材料,所述钒位铜掺杂复合碳纳米管的磷酸钒钠电极材料为:na

3+x

v2‑

x

cu

x

(po4)3@5%cnts,x=0.01、0.04、0.07、0.1;该电极材料以偏钒酸铵、醋酸钠、磷酸二氢钠为原料,以草酸为模板和碳源,辅以5wt%的碳纳米管,制备得到碳纳米管与碳包覆的na3v2(po4)3颗粒复合,形成三维导电框架结构,以硝酸铜为掺杂源,复合为铜掺杂的磷酸钒钠材料且分布于碳纳米管中。

8.制备所述钒位铜掺杂复合碳纳米管的磷酸钒钠电极材料的方法,用偏钒酸铵、醋酸钠、磷酸二氢铵、草酸、碳纳米管为原料,硝酸铜为掺杂源,去离子水为溶剂,通过液相法制备钒位铜掺杂复合碳纳米管的磷酸钒钠电极材料。

9.具体步骤如下:(1)草酸和醋酸钠依次溶解于50 ml去离子水中,将偏钒酸铵和磷酸二氢钠分别依次加入到上述溶液中水浴锅加热至80℃保温并搅拌12小时,获得黑蓝色溶胶;(2)黑蓝色溶胶中加入碳纳米管,质量为nvp样品的5%,用细胞破碎机使其均一的分散在溶胶中,冷冻干燥48小时后,得到粉末状样品;(3)粉末状样品置于陶瓷舟在管式炉中进行初烧,初烧条件为氮气气氛内450 ℃保温4个小时,升温速度为2 ℃/min;(4)取出样品在研钵中研磨30min,用压片机将样品粉末压成圆片进行终烧,终烧条件为氮气气氛内700 ℃保温12个小时,升温速度为2 ℃/min;(5)终烧后的试样研磨30min即为改性粉末状样品。

10.本发明使用化学计量比为2

‑

x:x:3:x:3的偏钒酸铵、三水合硝酸铜、草酸、三水合醋酸钠、磷酸二氢钠(x=0.01、0.04、0.07、0.1)原料合成所有掺杂样品。

11.钒位铜掺杂复合碳纳米管的磷酸钒钠电极材料在钠离子电池中的应用,所述钒位铜掺杂复合碳纳米管的磷酸钒钠电极材料作为正极材料应用于钠离子电池。

12.具体应用方法为:na

3+x

v2‑

x

cu

x

(po4)3@5%cnts为正极材料的活性物质,钠片作为负极,组装成2016型纽扣电池,电解液为1 mol l

‑1的naclo4溶解在pc溶剂中,同时加入5wt%的fec作为添加剂,隔膜为陶瓷隔膜。

13.草酸作碳源,不仅作为碳源最终形成包覆在产物粒子表面的无定形碳包覆,同时作为还原剂和螯合剂,将v

5+

还原为v

3+

。在制备过程中碳材料的加入有利于构建碳网络,并且碳材料的加入也能增强粒子间的分散,减少团聚。

14.本发明以草酸为模板和碳源辅以5wt%的碳纳米管合成了管状碳纳米管均匀包覆的na3v2(po4)3/c

‑

cnt复合材料,并在此基础上加以二价铜离子进行掺杂,进一步改善了材料的电化学性,并利用液相法使正极材料进一步纳米化,为钠离子电池正极材料的进一步研究奠定了基础。

15.本发明通过简便易得的溶胶凝胶法制备得到了钒位铜掺杂复合碳纳米管的磷酸钒钠电极材料,作为钠离子电池正极材料应用。采用二价铜离子掺杂,并复合高导电碳纳米管,双重改性策略的优势显著。

16.本发明通过正二价铜离子取代正三价钒离子,利用半导体受主掺杂原理,在nvp晶胞内部引入空穴,可以显著改善材料内部电子电导特性;同时,利用二价铜离子半径大于三

价钒离子这一特性,通过取代可以有效扩宽离子传输通道;掺杂的铜离子可以作为支柱离子稳定材料的晶体结构,显著提升材料离子电导率和结构稳定性。

17.铜掺杂的磷酸钒钠活性颗粒均匀分布于碳纳米管中,碳纳米管可以保持纤维中空管状结构而不坍塌,有利于钠离子传输。适量的碳纳米管与碳包覆的na3v2(po4)3颗粒复合,形成三维导电框架结构,层层包埋的导电构造显着增强电子导电,进而提高其倍率性能。

18.本发明改性处理后得到的nvp电极材料经组装扣式电池测试电化学性能,在1c的中高倍率条件下循环100圈,改性后的电池可逆比容量提升了40 mah g

‑1;在不同充放电倍率循环测试下,大倍率性能得到显著提升,改性后的电池在21c 大倍率条件下比容量提高了50 mah g

‑1。

19.掺杂样品的合成工艺简单易调控,适合大规模制备。本发明所使用的原料成本低、重现性好、制备流程简单,适合商业化生产。

附图说明

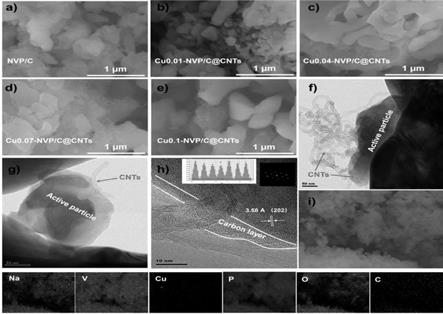

20.图1中a为纯相的nvp,b为na

3.01

v

1.99

cu

0.01

(po4)3@5%cnts材料的sem图;c为na

3.04

v

1.96

cu

0.04

(po4)3@5%cnts材料的sem图;d为na

3.07

v

1.93

cu

0.07

(po4)3@5%cnts材料的sem图;e为na

3.1

v

1.9

cu

0.1

(po4)3@5%cnts材料的sem图;f~h为na

3.07

v

1.93

cu

0.07

(po4)3@cnts样品在不同放大倍率下的tem图;i为各元素在活性颗粒表面的eds图;图2为实施例3制备的na

3.07

v

1.93

cu

0.07

(po4)3@cnts样品的xrd占位精修图;图3为实施例1、2、3、4和对比例1在装配为2016型纽扣电池时,0.1 c电流密度下各样品的恒电流充放电曲线;图4为实施例1、2、3、4和对比例1在装配为2016型纽扣电池时,1 c电流密度下各样品的循环性能测试曲线;图5为实施例1、2、3、4和对比例1在装配为2016型纽扣电池时,在不同充放电电流电流密度(1 c、8 c、13 c、16c、21 c、1c)下各样品的比容量测试结果。

具体实施方式

21.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例;基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.实施例1: na

3.01

v

1.99

cu

0.01

(po4)3/c@cnts正极材料(cu0.01

‑

nvp/c@cnts)的制备取1.5312 g偏钒酸铵、2.3673 g磷酸二氢钠、0.00895 g三水合醋酸钠、0.01589 g三水合硝酸铜、4.9750 g草酸、0.15 g碳纳米管,草酸和醋酸钠依次溶解于去离子水中,将钒酸铵和磷酸二氢钠分别依次加入到上述溶液中,通过水浴锅加热至80 ℃保温并搅拌12小时,获得黑蓝色溶胶。

23.黑蓝色溶胶中加入碳纳米管,用细胞破碎机使其均一的分散在溶胶中,冷冻干燥48小时后,得到粉末状样品。得到的产品经研磨成粉末后,将样品置于陶瓷舟在管式炉中进行初烧,初烧条件为升温速度为2 ℃/min,氮气气氛内450 ℃保温4个小时,取出样品在研

钵中研磨30 min,用压片机将样品粉末压成圆片留待终烧。终烧条件为升温速度为2 ℃/min,氮气气氛内700 ℃保温12个小时得到最终样品。

24.所得样品作为正极材料制备扣式电池并测试其电化学性能,过程如下:以1.4 ml n

‑

甲基吡咯烷酮(nmp)作为溶剂,将本实施例中制备得到的na

3.01

v

1.99

cu

0.01

(po4)3@cnts活性物质、乙炔黑、聚偏氟乙烯(pvdf)按照质量比为7:2:1混合并加入nmp溶剂中。将以上的混合物经过四个小时的球磨处理得到均一的浆料。利用涂覆机将上述混合物均匀涂在干净的集流体。然后,经过四小时45℃鼓风烘干以及120℃过夜真空干燥,最终得到了电极片。以金属钠为负极,陶瓷隔膜celgard为隔膜,以1m naclo4作为电解液,在真空手套箱组装成cr2016型扣式电池。

25.将组装好的电池放置于室温下进行恒电流充放电循环性能测试,电压范围为2.3

‑

4.1v,首次充放电曲线如图3,循环性能如图4,倍率性能如图5所示。该材料在0.1 c倍率下可逆比容量为115 mah g

‑1,1 c倍率下首圈容量为106.4 mah g

‑1,循环100圈后87.1 mah g

‑1;21 c超大倍率下放电比容量为82.7 mah g

‑1。可以看出铜掺杂和碳纳米管复合后,显著提高了材料的放电比容量和循环性能。

26.实施例2: na

3.04

v

1.96

cu

0.04

(po4)3@cnts正极材料(cu0.04

‑

nvp/c@cnts)的制备取1.5046 g钒酸铵、2.3619 g磷酸二氢钠、0.03572 g三水合醋酸钠、0.0634 g三水合硝酸铜、4.9636 g草酸、0.15 g碳纳米管溶解在去离子水中。具体制备方法同实施例1所述方法。

27.所得样品作为正极材料制备扣式电池并测试其电化学性能,过程如下:以1.4 ml n

‑

甲基吡咯烷酮(nmp)作为溶剂,将质量比为7:2:1的本实施例中制备得到的na

3.01

v

1.99

cu

0.01

(po4)3@cnts活性物质、乙炔黑、聚偏氟乙烯(pvdf)混合并加入其中。将以上的混合物经过四个小时的球磨处理得到均一的浆料。利用涂覆机将上述混合物均匀涂在干净的集流体。然后,经过四小时45℃鼓风烘干以及120℃过夜真空干燥,最终得到了电极片。以金属钠为负极,陶瓷隔膜celgard为隔膜,以1m naclo4作为电解液,在真空手套箱组装成cr2016型扣式电池。

28.将组装好的电池放置于室温下进行恒电流充放电循环性能测试,电压范围为2.3

‑

4.1v,首次充放电曲线如图3,循环性能如图4,倍率性能如图5所示。该材料在0.1 c倍率下可逆比容量为119.8 mah g

‑1,1 c倍率下首圈容量为114.2 mah g

‑1,循环100圈后100.8 mah g

‑1;21 c超大倍率下放电比容量为88.7 mah g

‑1。

29.实施例3: na

3.07

v

1.93

cu

0.07

(po4)3@cnts正极材料(cu0.07

‑

nvp/c@cnts)的制备取1.4782 g钒酸铵、2.3564g磷酸二氢钠、0.06236 g三水合醋酸钠、0.1107 g三水合硝酸铜、4.9520 g草酸、0.15 g碳纳米管溶解在去离子水中。具体制备方法同实施例1所述制备方法。

30.所得样品作为正极材料制备扣式电池并测试其电化学性能,过程如下:以1.4 ml 的n

‑

甲基吡咯烷酮(nmp)作为溶剂,将质量比为7:2:1的本实施例中制备得到的na

3.01

v

1.99

cu

0.01

(po4)3@cnts活性物质、乙炔黑、聚偏氟乙烯(pvdf)混合并加入其中。将以上的混合物经过四个小时的球磨处理得到均一的浆料。利用涂覆机将上述混合物均匀涂在干净的集流体。然后,经过四小时45℃鼓风烘干以及120℃过夜真空干燥,最终得到了电极片。以金属钠为负极,陶瓷隔膜celgard为隔膜,以1m naclo4作为电解液,在真空

手套箱组装成cr2016型扣式电池。

31.将组装好的电池放置于室温下进行恒电流充放电循环性能测试,电压范围为2.3

‑

4.1v,首次充放电曲线如图3,循环性能如图4,倍率性能如图5所示。该材料在0.1 c倍率下可逆比容量为121.4 mah g

‑1,1 c倍率下首圈容量为114.5 mah g

‑1,循环100圈后102.8 mah g

‑1;21 c超大倍率下放电比容量为88.7 mah g

‑1。

32.实施例4: na

3.1

v

1.9

cu

0.1

(po4)3@cnts正极材料(cu0.1

‑

nvp/c@cnts)的制备取1.4518 g钒酸铵、2.3509 g磷酸二氢钠、0.08888 g三水合醋酸钠、0.1578 g三水合硝酸铜、4.9405 g草酸、0.15 g碳纳米管溶解在去离子水中。具体制备方法同实施例1所述制备方法。

33.所得样品作为正极材料制备扣式电池并测试其电化学性能,过程如下:以1.4 ml 的n

‑

甲基吡咯烷酮(nmp)作为溶剂,将质量比为7:2:1的本实施例中制备得到的na

3.01

v

1.99

cu

0.01

(po4)3@cnts活性物质、乙炔黑、聚偏氟乙烯(pvdf)混合并加入其中。将以上的混合物经过四个小时的球磨处理得到均一的浆料。利用涂覆机将上述混合物均匀涂在干净的集流体。然后,经过四小时45℃鼓风烘干以及120℃过夜真空干燥,最终得到了电极片。以金属钠为负极,陶瓷隔膜celgard为隔膜,以1m naclo4作为电解液,在真空手套箱组装成cr2016型扣式电池。

34.将组装好的电池放置于室温下进行恒电流充放电循环性能测试,电压范围为2.3

‑

4.1v,首次充放电曲线如图3,循环性能如图4,倍率性能如图5所示。该材料在0.1 c倍率下可逆比容量为103.3 mah g

‑1;1 c倍率下首圈容量为103.3 mah g

‑1,循环100圈后88.5 mah g

‑1;21 c超大倍率下放电比容量为86.7 mah g

‑1。

35.对比例1:根据实施例方法制备未改性的磷酸钒钠na3v2(po4)3正极材料(nvp/c)。

36.取1.5394 g偏钒酸铵、2.3684 g磷酸二氢钠、4.9860 g草酸溶解在去离子水中。通过水浴锅加热至80 ℃保温并搅拌12小时,获得黑蓝色溶胶。冷冻干燥48小时后,得到粉末状样品。得到的产品经研磨成粉末后,将样品置于陶瓷舟在管式炉中进行初烧,初烧条件为氮气气氛内450 ℃保温4个小时,取出样品在研钵中研磨30 min,用压片机将样品粉末压成圆片留待终烧。终烧条件为氮气气氛内700 ℃保温12个小时得到最终样品。

37.所得样品作为正极材料制备扣式电池并测试其电化学性能,过程如下:以1.4 ml 的n

‑

甲基吡咯烷酮(nmp)作为溶剂,将质量比为7:2:1的本实施例中制备得到的na

3.01

v

1.99

cu

0.01

(po4)3@cnts活性物质、乙炔黑、聚偏氟乙烯(pvdf)混合并加入其中。将以上的混合物经过四个小时的球磨处理得到均一的浆料。利用涂覆机将上述混合物均匀涂在干净的集流体。然后,经过四小时45℃鼓风烘干以及120℃过夜真空干燥,最终得到了电极片。以金属钠为负极,陶瓷隔膜celgard为隔膜,以1m naclo4作为电解液,在真空手套箱组装成cr2016型扣式电池。

38.将组装好的电池放置于室温下进行恒电流充放电循环性能测试,电压范围为2.3

‑

4.1v,首次充放电曲线如图3,循环性能如图4,倍率性能如图5所示。该材料在0.1 c倍率下可逆比容量为81.6 mah g

‑1;1 c倍率下首圈容量为73.6 mah g

‑1,循环100圈后68.5 mah g

‑1;21 c超大倍率下放电比容量仅为46.7 mah g

‑1。

39.图1a为纯相的nvp,b~e分别为不同掺杂量的na

3+x

v2‑

x

cu

x

(po4)3@5%cnts材料的sem图,可以看出随着掺杂量的提高,颗粒的高温团聚现象有所减弱,并能够发现明显的碳纳米

管簇。图1f~h为na

3.07

v

1.93

cu

0.07

(po4)3@cnts样品在不同放大倍率下的tem图。可以看到碳纳米管部分包覆在活性颗粒表面,部分嵌入到活性物质颗粒内部,有利于显著提高材料的电子电导率。

40.图2为实施例3制备的na

3.07

v

1.93

cu

0.07

(po4)3@cnts样品的xrd占位精修图,占位精修的结果表明:引入cu掺杂和碳纳米管复合后,基本不会改变磷酸钒钠的晶体结构和引入其他杂相。

41.上述实施例说明:本发明使用简便的液相法,成功将铜离子和碳纳米管引入到磷酸钒钠材料体系,本发明显著提高了磷酸钒钠电极材料的离子、电子电导率和晶体结构稳定性。电化学性能测试表明,所发明产品具有优异的倍率性能和大倍率长循环稳定性,而且本发明工艺简单,成本低廉,适于工业应用。

42.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1