一种p型氮化镓基器件的电极及其制备方法和用途与流程

1.本发明属于半导体器件的技术领域,涉及一种p型氮化镓基器件的电极及其制备方法和用途。

背景技术:

2.宽禁带(wbg)半导体(例如碳化硅sic和氮化镓gan),被认为是下一代电力电子设备中最具潜力的材料。它们凭借超凡的物理特性,如禁带宽度>3ev,高临界电场(2

‑

4mv/cm)和低的固有载流子浓度(

‑

〖10〗^(

‑

10)〖cm〗^(

‑

3)),可用于制造比硅材料更能在高压,高温和高频下工作的器件。gan材料作为宽禁带半导体材料的主流材料,它的一个特殊方面是可以生长algan/gan异质结构,通过压电极化梯度在界面处生成二维电子气(2deg),2deg的存在使得基于gan的高电子迁移率晶体管(hemt)相对于si和sic器件,具有更低的沟道电阻。hemt因其高的电子迁移率、饱和速度、异质结界面处的高载流子浓度、高击穿场和低热阻等诸多优点,而在高功率及高温应用中引起了广泛关注。随着高集成化的发展,gan hemt因具有更低的沟道电阻,所以被用来做coms晶体管的沟道材料,有效提高了高功率栅极驱动电路的效率。

3.但是,p

‑

type gan晶体管的性能仍然明显低于n

‑

type gan器件的性能,这极大的削弱了cmos电路的pull

‑

up network。造成p

‑

type gan晶体管性能差的一个重要因素是p

‑

type gan器件的源极/漏极的欧姆接触质量差,这是由于p

‑

type掺杂剂的活化能大,而造成电离受体的密度低引起的。欧姆接触是gan晶体管的基石,是将器件与外部电路连通的桥梁,用于电信号的传输,人们对欧姆接触电阻的期待是越小越好。欧姆电阻越小,损耗就越小,器件效率就高。欧姆接触与金属/半导体肖特基势垒高度φ_b有关,φ_b与金属的功函数φ_m相关,可以通过选择合适的φ_m值的金属材料来降低欧姆电阻。因此为p

‑

type gan寻找有效的接触金属方案是一个巨大的挑战。

4.人们在为p

‑

type gan选择合适的金属材料方案方面做了大量的研究,目前存在的欧姆金属组合方案有cr/au、pt/au、pd/au、pt/ni/au、pd/ni/au、ni/au、ta/ti、pt/ni/au、ni/pd/au、ti/pt/au、ni/ito、ru、ir、ru/ni、ir/ni、au/ni/au、ni/alzno、ni/ag、pd/ni/au、ag、ni/au/tan/ti/au、ni/au/tin/ti/au、ni/au/zrn/ti/au、ni/ag/ni、ni/ag/au或pd/pt/au。ρ

c

(比接触电阻,用来描述欧姆接触阻值)范围在〖10〗^(

‑

1)~〖10〗^(

‑

5)ω〖cm〗^2,比n

‑

type gan的值高约1

‑

2个数量级,现有的金属材料方案还是无法满足发展需求,因此在为p

‑

type gan形成稳定可靠且欧姆阻值小的金属材料方案方面,还有很大的前进空间。

5.cn111599865a公开了一种gan基p沟道mosfet及其制备方法,属于电子材料技术领域。本发明利用氟正离子注入氮化镓(gan)后形成的二维空穴气(2dhg)能够在gan表面层以下形成导电沟道的原理,将氟离子注入gan制备出了一种gan基p沟道mosfet。该文献中采用离子注入的方法对源漏极电极区进行n型注入掺杂,增加接触层的掺杂浓度,提高了隧穿几率,从而减小欧姆接触电阻,但这种工艺较为复杂,成本较高,注入的离子需要1000摄氏度以上温度才能激活,这种高温可能会影响材料其他性能。

6.cn104409344a公开了一种降低ni/au与p

‑

gan欧姆接触的比接触电阻率的方法,包括如下步骤:步骤1:在p

‑

gan层上生长重掺杂的p

‑

gan薄层;步骤2:对p

‑

gan层和p

‑

gan薄层进行mg激活退火;步骤3:在p

‑

gan薄层上生长重掺杂的p

‑

ingan薄层;步骤4:对p

‑

ingan薄层进行mg激活退火,形成样品;步骤5:将样品表面进行处理,在样品表面光刻,形成图形;步骤6:在样品的表面通过电子束蒸发来蒸发ni/au金属层;步骤7:将多余的ni/au金属层剥离;步骤8:退火形成ni/au合金,形成欧姆接触,完成制备。该文献中ni/au组合存在一些缺陷,主要体现在au的向内扩散,ni向外扩散和au向内扩散形成的au

‑

ni固溶体以及ni向外扩散在金属表面形成nio。使得氮化镓的欧姆接触电阻变高。

7.如何降低p型氮化镓器件的欧姆接触电阻,解决金属电极材料扩散带来的肖特基势垒高度增加、提高金属/p

‑

type gan界面处的ga空位浓度,是亟待解决的技术问题。

技术实现要素:

8.本发明的目的在于提供一种p型氮化镓基器件的电极及其制备方法和用途。本发明所提供的p型氮化镓基器件的电极,解决了金属电极材料相互扩散带来的肖特基势垒高度增加的问题、通过在金属和半导体界面形成nio半导体,从而消除半导体界面的氧化物或污染物,增加了金属/p

‑

type gan界面处的ga空位浓度,最终改善了p型氮化镓基器件源极和漏极欧姆接触电阻高的问题,提高了p型氮化镓晶体管的性能,使得p型氮化镓基器件能够在cmos电路中发挥更大的作用。

9.为达到此发明目的,本发明采用以下技术方案:

10.第一方面,本发明提供了一种p型氮化镓基器件的电极,所述电极包括依次层叠设置的镍层、铂层和金层,其中,所述铂层位于所述镍层和金层的中间,所述镍层为p型氮化镓基器件的欧姆接触层。

11.本发明中,ni做为欧姆接触层,与p型氮化镓形成欧姆接触,au具有极好的稳定性,做为保护层,保护器件的源漏极金属堆叠结构不被氧化和污染,pt作为扩散阻挡层,具有高的金属熔点、高电导率、良好的热稳定性和化学稳定性,阻止了au向内扩散增加金属半导体界面处的肖特基势垒高度;同时还阻止ni向外扩散,使得ni在p

‑

gan表面形成nio半导体的几率提高,将更多的半导体界面的氧化物或者污染物解离从而增加金属/p

‑

type gan界面处的ga空位浓度,最终使得电极能形成稳定且阻值较小的欧姆接触,改善了p型氮化镓基器件电极欧姆接触电阻高的问题,提高了p型氮化镓晶体管的性能,使得p型氮化镓基器件能够在cmos电路中发挥更大的作用。

12.ni/au组合虽然是现有电极(源漏极)欧姆接触的金属组合中较好的金属组合方案,但自身也存在一些缺陷,主要体现在au的向内扩散,ni向外扩散和au向内扩散形成的au

‑

ni固溶体以及ni向外扩散在金属表面形成nio。一方面,au、ni、ga的电负性值分别为2.4、1.91、1.6,au和ga的电负性差大于ni和ga的,这意味着au原子更容易到达p型氮化镓表面。然而,au/p

‑

type gan接触面的肖特基势垒高度大于ni/p

‑

type gan的,也就是说,au的向内扩散会降低ni/au组合的欧姆接触特性。另一方面,ni向外扩散和au像内扩散从而形成au

‑

ni固溶体,ni的向外扩散会减少半导体表面的氧化物或污染物的解离,这些氧化物或污染物会增高肖特基势垒高度,同时不利于将ga

‑

o氧化物中的o元素分离,以便在金属/p

‑

type gan界面处产生更多的ga空位浓度。最后一方面,ni向外扩散在au表面并与环境中的

氧元素结合形成nio半导体,从而降低源漏极金属电极的导电性。因此有必要在ni/au中间插入一层扩散阻挡层,阻止au的向内扩散和ni/的向外扩散。当加入具有较高的金属熔点、高电导率、良好的热稳定性和化学稳定性的pt扩散阻挡层时,可以解决上述问题。

13.优选地,所述电极的厚度为20~200nm,例如20nm、30nm、40nm、50nm、60nm、70nm、80n、90nm、100nm、110nm、120nm、130nm、140nm、150nm、160nm、170nm、180nm、190nm或200nm等。

14.优选地,所述铂层的厚度大于或等于镍层的厚度且小于金层的厚度。

15.本发明中,电极的厚度不能过厚,过厚会导致非源漏极区域的金属在剥离过程中不能完全脱落,同时也不能过薄,过薄会造成电极的热稳定性差。

16.优选地,所述镍层的厚度为5~50nm,例如5nm、8nm、10nm、13nm、15nm、18nm、25nm、30nm、40nm或50nm等。

17.优选地,所述铂层的厚度为5~50nm,例如5nm、8nm、10nm、13nm、15nm、18nm、25nm、30nm、40nm或50nm等。

18.优选地,所述金层的厚度为10~100nm,例如10nm、20nm、30nm、40nm、50nm、55nm、60nm、65nm、70nm、75nm、80nm、85nm、90nm、95nm或100nm等。

19.本发明中,镍层、铂层和金层的厚度均不能过薄或者过厚,ni厚度过小,会导致与半导体间的粘附性差,pt厚度过小会导致起不到阻碍,ni/au相互扩散,au厚度过小会导致氧气扩散进去电极层,从而起不到防止氧化的作用,若每层金属过厚,会导致电极制备过程中,金属剥离不完全。

20.第二方面,本发明提供了如第一方面所述的p型氮化镓基器件的电极的制备方法,所述制备方法包括以下步骤:

21.(1)在p型氮化镓外延结构上进行区域化处理,露出p型氮化镓基器件的电极区域;

22.(2)在p型氮化镓基器件的电极区域上依次沉积镍层、铂层和金层,再进行金属剥离,得到所述的p型氮化镓基器件的电极。

23.本发明中,p型氮化镓外延结构包括沿着外延结构生长的p型氮化镓,均为外延结构的一部分。

24.本发明所提供的制备方法,操作简单,且可以均匀得到性能良好的,欧姆接触电阻低的电极。

25.优选地,步骤(1)所述区域化处理包括:

26.在p型氮化镓外延结构上旋涂光刻胶,然后进行曝光显影。

27.优选地,对步骤(1)得到的p型氮化镓基器件的电极区域进行刻蚀处理。

28.本发明中,对电极区域进行进一步刻蚀,有利于去除表面的氧化物,从而消除表面氧化物带来的肖特基势垒升高的问题。

29.优选地,所述刻蚀处理包括干法刻蚀处理。

30.本发明中,干法刻蚀的目的为将电极区域处的p型氮化镓沿着垂直方向去除,可以对p型氮化镓基器件的电极区域进行全刻蚀,也可以对p型氮化镓基器件的电极区域进行图形化处理,图形包括但不限于圆形、矩形形、五边形、六边形等。

31.优选地,对步骤(1)得到的p型氮化镓基器件的电极区域进行刻蚀处理后,继续进行去除光刻胶的操作,随后重新旋涂用于liftoff工艺的双层胶。

32.优选地,步骤(2)所述沉积的方法为真空磁控溅射法和/或电子束蒸镀。

33.作为本发明优选的技术方案,所述p型氮化镓基器件的电极的制备方法包括以下步骤:

34.(1)在p型氮化镓外延结构上旋涂光刻胶,然后进行曝光显影,露出p型氮化镓基器件的电极区域;

35.(2)对步骤(1)得到的p型氮化镓基器件的电极区域进行干法刻蚀处理,得到处理后的样品;

36.(3)对步骤(2)得到的处理后的样品去除光刻胶,重新旋涂用于lift

‑

off工艺的双层胶

37.(4)在经过步骤(3)处理后的p型氮化镓基器件的电极区域用真空磁控溅射法依次沉积镍层、铂层和金层,再进行金属剥离,得到所述的p型氮化镓基器件的电极。

38.第三方面,本发明还提供一种p型氮化镓基器件,所述p型氮化镓基器件包括衬底、p型氮化镓外延结构和如第一方面所述的p型氮化镓基器件的电极,其中,所述p型氮化镓外延结构位于所述衬底的表面,所述电极位于p型氮化镓外延结构上;

39.如第一方面所述的p型氮化镓基器件的电极在所述p型氮化镓基器件中用作源极和漏极。

40.本发明中,源极和漏极的制作过程需保持一致,即为总厚度一致,每个金属层的厚度也一致。

41.优选地,所述衬底包括蓝宝石、硅或碳化硅中的任意一种或至少两种的组合。

42.相对于现有技术,本发明具有以下有益效果:

43.本发明所提供的p型氮化镓基器件,通过层叠设置ni/pt/au,通过加入具有高熔点、高电导率、良好的热稳定性和化学稳定性等诸多优点的阻挡层pt,可以阻止au向内扩散,ni向外扩散,解决了金属电极材料扩散带来的肖特基势垒高度增加、增加ni与半导体表面的氧化物发生反应,从而提高金属/p

‑

type gan界面处的ga空位浓度,最终改善了p型氮化镓基器件源极和漏极欧姆接触电阻高的问题,提高了p型氮化镓晶体管的性能,使得p型氮化镓基器件能够在cmos电路中发挥更大的作用,其比接触电阻可降至10

‑5~10

‑7ω

·

mm2。

附图说明

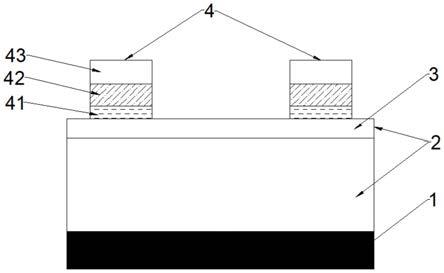

44.图1为实施例1中提供的p型氮化镓基器件的结构示意图。

[0045]1‑

衬底,2

‑

p型氮化镓外延结构,3

‑

p型氮化镓,4

‑

电极,41

‑

镍层,42

‑

铂层,43

‑

金层。

具体实施方式

[0046]

下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

[0047]

实施例1

[0048]

如图1所示:本实施例提供一种p型氮化镓基器件的电极,所述电极4包括依次层叠设置的镍层41、铂层42和金层43,其中,所述铂层42位于所述镍层41和金层43的中间,所述镍层41为p型氮化镓基器件的欧姆接触层;所述电极4包括源极和漏极。

[0049]

所述源极的厚度为125nm,其中,镍层的厚度为15nm,铂层的厚度为30nm,金层的厚度为80nm。

[0050]

所述漏极的厚度为125nm,其中,镍层的厚度为15nm,铂层的厚度为30nm,金层的厚度为80nm。

[0051]

上述电极的制备方法如下:

[0052]

(1)在p型氮化镓外延结构2包括的p型氮化镓3上旋涂一层光刻胶,然后经过曝光显影后,露出p型氮化镓基器件的源极和漏极区域;

[0053]

(2)在沉积金属前10min内,在烧杯内配置hcl:h2o=1:4的溶液,并将步骤(1)中的样品浸泡60s,去除源极和漏极区域的氮化镓表面的氧化物,浸泡完成后用去离子水冲洗3min,并用氮气吹干水分;

[0054]

(3)将经过步骤(2)处理的样品放入科特莱思科的型号为lab18的真空磁控溅射设备的进样室内,在10

‑7pa下,在p型氮化镓基器件的源极和漏极区域依次沉积镍层41、铂层42和金层43;

[0055]

(4)在步骤(3)沉积结束后,用dmso(二甲基乙枫)溶液,在90℃水浴下,将沉积后的金属层进行金属剥离,得到所述的p型氮化镓基器件的电极4。

[0056]

本实施例还提供一种p型氮化镓基器件,所述器件包括依次层叠设置的衬底1、p型氮化镓外延结构2和上述制备得到的电极4(源极和漏极),所述衬底1为蓝宝石衬底。

[0057]

实施例2

[0058]

本实施例与实施例1的区别为,制备电极的方法不同,电极在经过刻蚀后,会在电极区域形成个凹坑,然后金属沉积在凹坑上。

[0059]

所述制备方法具体如下:

[0060]

(1)在p型氮化镓外延结构上沉积一层100nm厚的氮化硅,做为硬掩模,然后旋涂一层光刻胶,然后经过曝光显影后,露出p型氮化镓基器件的源极和漏极区域;

[0061]

(2)用icp干法刻蚀将步骤(1)中覆盖在源极和漏极区域的氮化硅去除;同时清洗光刻胶,并去离子水冲洗样片3min,并最终用氮气吹干;

[0062]

(3)经过步骤(2)后,再用icp刻蚀未被氮化硅覆盖的源极和漏极区域,刻蚀深度5nm;

[0063]

(4)将经过步骤(3)处理的样品在boe中浸泡3min,随后用去离子水冲洗3min,并用氮气吹干;

[0064]

(5)在沉积金属前10min内,在烧杯内配置hcl:h2o=1:4的溶液,并将经过步骤(4)处理的样品浸泡60s,浸泡完成后用去离子水冲洗3min,并用氮气吹干水分;

[0065]

(6)将经过步骤(5)处理的样品放放入科特莱思科的型号为lab18的真空磁控溅射设备的真空磁控溅射设备的的进样室内,在10

‑7pa下,在p型氮化镓基器件的源极和漏极区域依次沉积镍层、铂层和金层;

[0066]

(7)在步骤(6)沉积结束后,用dmso(二甲基乙枫)溶液,在90℃水浴下,沉积后的金属层进行金属剥离,得到所述的p型氮化镓基器件的电极。

[0067]

实施例3

[0068]

本实施例所提供的电极与实施例2的区别为,电极经过图形化处理,在电极区域内会表现为有间隔的矩阵分布的刻蚀孔。

[0069]

本实施例与实施例2的区别还包括,在步骤(2)和步骤(3)之间,增加一个步骤,所增加的步骤为:

[0070]

经过步骤(2)的清洗后,在源极和漏极区域旋涂一层光刻胶,然后经过曝光显影后,使得源极和漏极区域处具有多个矩形;

[0071]

其余制备方法与参数与实施例2保持一致。

[0072]

实施例4

[0073]

本实施例提供一种p型氮化镓基器件的电极,所述电极包括依次层叠设置的镍层、铂层和金层,其中,所述铂层位于所述镍层和金层的中间,所述镍层为p型氮化镓基器件的欧姆接触层;所述电极包括源极和漏极。

[0074]

所述源极的厚度为20nm,其中,镍层的厚度为5nm,铂层的厚度为5nm,金层的厚度为10nm。

[0075]

所述漏极的厚度为20nm,其中,镍层的厚度为5nm,铂层的厚度为5nm,金层的厚度为10nm。

[0076]

本实施例中电极的制备方法与实施例1的制备方法保持一致。

[0077]

本实施例还提供一种p型氮化镓基器件,所述器件包括依次层叠设置的硅衬底、p型氮化镓外延结构和上述制备得到的源极和漏极。

[0078]

实施例5

[0079]

本实施例提供一种p型氮化镓基器件的电极,所述电极包括依次层叠设置的镍层、铂层和金层,其中,所述铂层位于所述镍层和金层的中间,所述镍层为p型氮化镓基器件的欧姆接触层;所述电极包括源极和漏极。

[0080]

所述源极的厚度为200nm,其中,镍层的厚度为50nm,铂层的厚度为50nm,金层的厚度为100nm。

[0081]

所述漏极的厚度为200nm,其中,镍层的厚度为50nm,铂层的厚度为50nm,金层的厚度为100nm。

[0082]

本实施例中电极的制备方法与实施例1的制备方法保持一致。

[0083]

本实施例还提供一种p型氮化镓基器件,所述器件包括依次层叠设置的碳化硅衬底、p型氮化镓外延结构和上述制备得到的源极和漏极。

[0084]

对比例1

[0085]

本对比例提供一种p型氮化镓基器件的电极,所述电极包括依次层叠设置的镍层和金层,其中,所述镍层为p型氮化镓基器件的欧姆接触层;所述电极包括源极和漏极。

[0086]

所述源极的厚度为70nm,其中,镍层的厚度为20nm,金层的厚度为50nm。

[0087]

所述漏极的厚度为70nm,其中,镍层的厚度为20nm,金层的厚度为50nm。

[0088]

上述电极的制备方法如下:

[0089]

(1)在p型氮化镓外延结构包括的p型氮化镓上旋涂一层光刻胶,然后经过曝光显影后,露出p型氮化镓基器件的源极和漏极区域;

[0090]

(2)将经过步骤(2)处理放入科特莱思科的型号为lab18的真空磁控溅射设备的真空磁控溅射设备的的进样室内在10

‑7pa下,在p型氮化镓基器件的源极和漏极区域依次沉积镍层和金层;

[0091]

(3)在步骤(2)沉积结束后,用dmso(二甲基乙枫)溶液,在90℃水浴下,将沉积后的

金属层进行金属剥离,得到所述的p型氮化镓基器件的电极。

[0092]

本对比例还提供一种p型氮化镓基器件,所述器件包括依次层叠设置的蓝宝石衬底、p型氮化镓外延结构和上述制备得到的源极和漏极。

[0093]

对比例2

[0094]

本对比例提供一种p型氮化镓基器件的电极,所述电极包括依次层叠设置的铂层、镍层和金层,其中,所述镍层位于所述铂层和金层的中间,所述铂层为p型氮化镓基器件的欧姆接触层;所述电极包括源极和漏极。

[0095]

所述源极的厚度为125nm,其中,铂层的厚度为30nm,镍层的厚度为15nm,金层的厚度为80nm。

[0096]

所述漏极的厚度为125nm,铂层的厚度为30nm,镍层的厚度为15nm,金层的厚度为80nm。

[0097]

上述电极的制备方法如下:

[0098]

(1)在p型氮化镓外延结构包括的p型氮化镓上旋涂一层光刻胶,然后经过曝光显影后,露出p型氮化镓基器件的源极和漏极区域;

[0099]

(2)在沉积金属前10min内,在烧杯内配置hcl:h2o=1:4的溶液,并将步骤(1)中的样品浸泡60s,去除源极和漏极区域的氮化镓表面的氧化物,浸泡完成后用去离子水冲洗3min,并用氮气吹干水分;

[0100]

(3)将经过步骤(2)处理的样品放入科特莱思科的型号为lab18的真空磁控溅射设备的真空磁控溅射设备的进样室内,在10

‑7pa下,在p型氮化镓基器件的源极和漏极区域依次沉积铂层、镍层和金层;

[0101]

(4)在步骤(3)沉积结束后,用dmso(二甲基乙枫)溶液,在90℃水浴下,将沉积后的金属层进行金属剥离,得到所述的p型氮化镓基器件的电极。

[0102]

本对比例还提供一种p型氮化镓基器件,所述器件包括依次层叠设置的蓝宝石衬底、p型氮化镓外延结构和上述制备得到的源极和漏极。

[0103]

测试实施例1

‑

5和对比例1

‑

2提供的p型氮化镓基器件的比接触电阻ρ

c

,其结果如表1所示。

[0104]

测试条件:使用圆形传输线模型和keithley 4200

‑

scs分析仪,测量得出i

‑

v曲线,从而推导出比接触电阻ρ

c

。

[0105]

表1

[0106][0107]

从实施例1与实施例2和3的数据结果可知,对电极中露出源极和漏极的区域处进一步进行刻蚀,有利于去除表面氧化物,降低比接触电阻。

[0108]

从实施例1与对比例1的数据结果可知,当电极中不加入铂层时,会导致金属扩散,从而增大比接触电阻。

[0109]

从实施例1与对比例2的数据结果可知,当欧姆接触层变为铂层时,会导致热稳定性变差,欧姆接触不稳定。

[0110]

综上所述,ni做为欧姆接触层,与p型氮化镓形成欧姆接触,au做为保护层,pt作为扩散阻挡层位于最中间时,p型氮化镓基器件的欧姆接触电阻可以显著降低,最终提高了p型氮化镓晶体管的性能,使得p型氮化镓基器件能够在cmos电路中发挥更大的作用。

[0111]

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1