一种功能性磁浆料的制备方法及磁性器件与流程

1.本发明涉及磁性材料领域,尤其涉及一种功能性磁浆料的制备方法及磁性器件。

背景技术:

2.电子元器件是支撑信息技术产业发展的基石,也是保障产业链供应链安全稳定的关键,为了加快电子元器件产业高质量发展,推动产业基础高级化、产业链现代化,促进我国信息技术产业发展,电子行业对高性能的软磁粉体材料的需求日益增加。在高频、超高频下,纳米级羰基/羟基铁粉具有高磁通率,被广泛应用于磁性材料的制造,其在高频铁粉芯的制作材料中具有不可替代的作用。

3.目前,现有技术中通常采用多种树脂和无机包裹料混合再与粉体包裹在一起,这样并不能保证粉体全部包裹,导致电压击穿;粉体表面采用磷化处理,会形成一层磷化膜,磷化膜会造成磁性能等其他各项性能有所欠佳,难以满足电子行业高速发展下电感复杂多样的电磁性能要求,因此针对以上问题,迫切需要设计出一种功能性磁浆料的制备方法及磁性器件,以满足实际使用的需要。

技术实现要素:

4.为了解决以上技术问题,本发明提供了一种功能性磁浆料的制备方法及磁性器件,通过选择性地对磁性粉体的表面增加活化能力、和/或超声波分散绝缘处理包裹更加均匀致密、和/或氟硅树脂的耐电压电流性能使得器件在综合性能上达到最佳。

5.本发明所解决的技术问题可以采用以下技术方案实现:

6.一种功能性磁浆料的制备方法,包括:

7.步骤s1,称取一预设质量的磁性粉体;

8.步骤s2,对所述磁性粉体进行预处理;

9.步骤s3,将有机树脂溶解成胶状,得到溶解硅树脂,所述有机树脂包括有机氟硅树脂、改性环氧硅树脂、柔性硅树脂;

10.步骤s4,将步骤s2中预处理后的粉体、步骤s3中得到的所述溶解硅树脂直接均匀混合,或加入硫酸盐和/或玻璃粉体后进行均匀混合,随后加入分散剂和固化剂,得到磁浆料。

11.优选地,所述步骤s2中,对所述磁性粉体进行预处理,包括:

12.将硫酸稀释在溶剂中搅拌分散均匀,并加入质量分数为0%~5%的表面活性剂,得到活化溶液,所述溶剂为乙醇、纯水的一种或多种,所述溶剂的质量分数为0.1%~10%;

13.将所述磁性粉体与所述活化溶液混合,对混合后的溶液进行干燥处理,随后通过筛网筛分得到活化后的第一粉体。

14.优选地,所述步骤s2中,对混合后的溶液进行干燥处理,具体包括:

15.干燥温度为70℃,干燥时间为35min,升温至120~125℃后干燥时间为50~120min。

16.优选地,所述步骤s2中,对所述磁性粉体进行预处理,还包括:

17.对所述磁性粉体进行超声波分散绝缘处理,具体为将气相二氧化碳和/或碳化硅超声分散溶解,并均匀的附着未活化处理的磁性粉体的表面;或者

18.将气相二氧化碳和/或碳化硅超声分散溶解,并均匀的附着所述步骤s2中活化处理后的第一粉体的表面。

19.优选地,所述步骤s3中,所述有机树脂、所述硫酸盐和所述玻璃粉体的质量比为(1~5):(0.2~3):(0.1~2);

20.所述有机树脂、所述硫酸盐和所述玻璃粉体占总质量的1.5~60%。

21.优选地,所述步骤s3中,所述有机氟硅树脂、所述改性环氧硅树脂、所述柔性硅树脂的质量比为1.5:1:1~5:3:2。

22.优选地,所述步骤s4中,所述磁浆料的固含量为68.5~98.6%。

23.优选地,所述磁性粉体为羟基铁粉、羰基铁粉、非晶纳米晶铁粉中一种或多种的组合;

24.所述磁性粉体的粒径为0.9~5um。

25.本发明还提供一种磁性器件,采用如上述的功能性磁浆料的制备方法制备得到,包括:

26.所述磁浆料通过刮涂或压制填充于一内置线圈的器件腔内,然后烘烤固化后进行印刷或喷涂封装层,最后通过切割工艺得到单个的磁性器件。

27.优选地,所述烘烤固化的固化温度为150~180℃,固化时间为120min~270min。

28.本发明的有益效果在于:

29.本发明提供一种功能性磁浆料制备方法及磁性器件通过选择性地对磁性粉体的表面增加活化能力、和/或超声波分散绝缘处理包裹更加均匀致密、和/或氟硅树脂的耐电压电流性能使得器件在综合性能上达到最佳,提高了饱和磁通密度、磁导率等磁特性参数,同时又加强了耐电流电压的击穿能力,使得器件的耐盐雾腐蚀和机械能力更佳,制备方法简单,易于操作,且原料以及设备的要求较低,可实现电感的批量化高效产业化应用。

附图说明

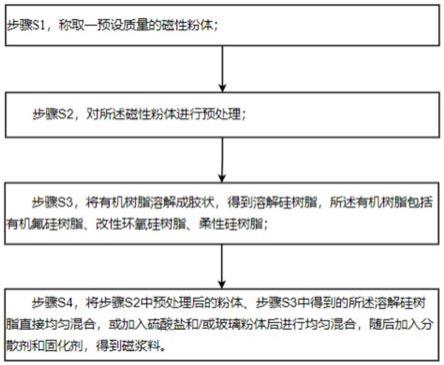

30.图1为本发明中,一种功能性磁浆料的制备方法的流程示意图;

31.图2为本发明中,对磁性粉体的表面增加活化处理具体实施例的流程示意图;

32.图3为本发明中,对未活化处理的磁性粉体进行超声波分散绝缘处理具体实施例的流程示意图;

33.图4为本发明中,对活化处理后的粉体进行超声波分散绝缘处理具体实施例的流程示意图;

34.图5为本发明中,未活化处理的粉体具体实施例的微观结构图;

35.图6为本发明中,活化处理后的粉体具体实施例的微观结构图;

36.图7为本发明中,不同目数的筛网筛分对电感及q值等磁性能的影响具体实施例的结构框图。

具体实施方式

37.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

38.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

39.下面结合附图和具体实施例对本发明作进一步说明,但不作为本发明的限定。

40.本发明提供一种功能性磁浆料的制备方法,属于磁性材料领域,如图1

‑

图7所示,包括:

41.步骤s1,称取一预设质量的磁性粉体;

42.步骤s2,对磁性粉体进行预处理;

43.步骤s3,将有机树脂溶解成胶状,得到溶解硅树脂,有机树脂包括有机氟硅树脂、改性环氧硅树脂、柔性硅树脂;

44.步骤s4,将步骤s2中预处理后的粉体、步骤s3中得到的溶解硅树脂直接均匀混合,或加入硫酸盐和/或玻璃粉体后进行均匀混合,随后加入分散剂和固化剂,得到磁浆料。

45.作为优选的实施方式,如图2和图5、6所示,步骤s2中,对磁性粉体进行预处理,包括:

46.将硫酸稀释在溶剂中搅拌分散均匀,并加入质量分数为0%~5%的表面活性剂,得到活化溶液,溶剂为乙醇、纯水的一种或多种,溶剂的质量分数为0.1%~10%;

47.将磁性粉体与活化溶液混合,对混合后的溶液进行干燥处理,随后通过筛网筛分得到活化后的第一粉体。

48.作为优选的实施方式,步骤s2中,对混合后的溶液进行干燥处理,具体包括:

49.干燥温度为70℃,干燥时间为35min,升温至120~125℃后干燥时间为50~120min。

50.作为优选的实施方式,如图3

‑

图4所示,步骤s2中,对磁性粉体进行预处理,还包括:

51.对磁性粉体进行超声波分散绝缘处理,具体为将气相二氧化碳和/或碳化硅超声分散溶解,并均匀的附着步骤s2中未活化处理的磁性粉体的表面;或者

52.将气相二氧化碳和/或碳化硅超声分散溶解,并均匀的附着步骤s2中活化处理后的第一粉体的表面。

53.作为优选的实施方式,步骤s3中,有机树脂、硫酸盐和玻璃粉体的质量比为(1~5):(0.2~3):(0.1~2);

54.有机树脂、硫酸盐和玻璃粉体占总质量的1.5~60%。

55.作为优选的实施方式,步骤s3中,有机氟硅树脂、改性环氧硅树脂、柔性硅树脂的质量比为1.5:1:1~5:3:2。

56.作为优选的实施方式,步骤s4中,磁浆料的固含量为68.5~98.6%。

57.作为优选的实施方式,磁性粉体为羟基铁粉、羰基铁粉、非晶纳米晶铁粉中一种或多种的组合;

58.磁性粉体的粒径为0.9~5um。

59.本发明还提供一种磁性器件,采用如上述的功能性磁浆料的制备方法制备得到,包括:

60.磁浆料通过刮涂或压制填充于一内置线圈的器件腔内,然后烘烤固化后进行印刷或喷涂封装层,最后通过切割工艺得到单个的磁性器件。

61.作为优选的实施方式,烘烤固化的固化温度为150~180℃,固化时间为120min~270min。

62.下文中,提供四具体实施例以对本技术方案进一步阐释和说明:

63.实施例1:

64.一种耐电压电流击穿的功能性磁浆料的制备方法及磁性器件,包括如下步骤:

65.粉体活化处理:称取一预设质量的羰基铁粉,预设质量为400g;将羰基铁粉与缓慢加入到活化溶液中,均匀混合,在室温下静置150

‑

210min,随后用乙醇对粉体进行洗涤,将活化后的粉末晾干后放入鼓风干燥箱中,在75℃烘烤25min,升温至120℃下烘烤70min,随后使用200目的筛网筛分得到第一粉体;

66.具体的,在活化处理前,称取9.6ml的硫酸,加入到1.79l去离子水中进行稀释,搅拌分散均匀,并加入12g表面活性剂,形成活化溶液;

67.粉体超声波破碎分散处理:称取7g气相纳米二氧化硅,将7g气相纳米二氧化硅倒入356ml的乙醇或甲醇中,开启超声设备进行破碎分散溶解,超声设备功率为210w,溶解均匀后再称取200g活化后的第一粉体倒入分散溶解液中,继续超声破碎分散;完成后,分别通过800目、1000目、1200目的筛网进行过滤,然后进行干燥处理,干燥处理过程具体包括:在75℃下烘烤25min,升温至125℃,再烘烤105min;随后使用200目的筛网对粉体进行筛分,得到第二粉体;

68.溶解硅树脂:将180g异氟尔酮作为溶剂加入至三角锥瓶容器中,恒温加热到42℃;称取质量为60g的有机氟硅树脂、质量为40g的环氧改性硅树脂、质量为20g的柔性硅树脂,将其缓慢加入到容器中,充分搅拌溶解12h;

69.浆料制备:称取150g超声波破碎分散处理后的第二粉体、11.25g溶解硅树脂、3.6g纳米硫酸盐和0.9g纳米玻璃粉,再加入21g异氟尔酮或者二庚酮溶剂。将上述物料混合在一起,并通过大功率离心力分散机转动30min后,加入2g分散剂2g固化剂,再转动20min分散均匀,得到磁浆料。

70.采用制备得到的磁浆料填充器件腔:通过刮印或者压制工艺将磁浆料填充在内置线圈的器件腔体内,进行烘烤处理,烘烤处理过程具体为:在75℃烘烤25min,升温至175℃后再烘烤120min,然后通过对其进行印刷或者喷涂封装油墨,最后通过切割工艺得到单个独立的磁性器件,作为电子元器件。

71.实施例2:

72.一种耐电压电流击穿的功能性磁浆料的制备方法及磁性器件,包括如下步骤:

73.粉体活化处理:称取一预设质量的羰基铁粉,预设质量为400g;在活化处理前,称取9.6ml的硫酸,加入到1.79l去离子水中进行稀释,搅拌分散均匀,并加入12g表面活性剂,形成活化溶液;将羰基铁粉与缓慢加入到活化溶液中,均匀混合,在室温下静置150

‑

210min,随后用乙醇对粉体进行清洗,将活化后的粉末晾干后放入鼓风干燥箱中,在75℃烘

烤25min,升温至120℃下烘烤70min,随后使用200目的筛网筛分得到第一粉体;

74.溶解硅树脂:将180g异氟尔酮作为溶剂加入至三角锥瓶容器中,恒温加热到42℃;称取质量为60g的有机氟硅树脂、质量为40g的环氧改性硅树脂、质量为20g的柔性硅树脂,将其缓慢加入到容器中,充分搅拌溶解12h;

75.浆料制备:称取150g超声波破碎分散处理后的第二粉体、11.25g溶解硅树脂、3.6g纳米硫酸盐和0.9g纳米玻璃粉,再加入21g异氟尔酮或者二庚酮溶剂。将上述物料混合在一起,并通过大功率离心力分散机转动30min后,加入2g分散剂2g固化剂,再转动20min分散均匀,得到磁浆料。

76.采用制备得到的磁浆料填充器件腔:通过刮印或者压制工艺将磁浆料填充在内置线圈的器件腔体内,进行烘烤处理,烘烤处理过程具体为:在75℃烘烤25min,升温至175℃后再烘烤120min,然后通过对其进行印刷或者喷涂封装油墨,最后通过切割工艺得到单个独立的磁性器件,作为电子元器件。

77.实施例3:

78.一种耐电压电流击穿的功能性磁浆料的制备方法及磁性器件,包括如下步骤:

79.粉体活化处理:称取一预设质量的羰基铁粉,预设质量为400g;在活化处理前,称取9.6ml的硫酸,加入到1.79l去离子水中进行稀释,搅拌分散均匀,并加入12g表面活性剂,形成活化溶液;将羰基铁粉与缓慢加入到活化溶液中,均匀混合,在室温下静置150

‑

210min,随后用乙醇对粉体进行清洗,将活化后的粉末晾干后放入鼓风干燥箱中,在75℃烘烤25min,升温至120℃下烘烤70min,随后使用200目的筛网筛分得到第一粉体;

80.粉体超声波破碎分散处理:称取7g气相纳米二氧化硅,将7g气相纳米二氧化硅倒入356ml的乙醇或甲醇中,开启超声设备进行破碎分散溶解,超声设备功率为210w,溶解均匀后再称取200g活化后的第一粉体倒入分散溶解液中,继续超声破碎分散;完成后,分别通过800目、1000目、1200目的筛网进行过滤,然后进行干燥处理,干燥处理过程具体包括:在75℃下烘烤25min,升温至125℃,再烘烤105min;随后使用200目的筛网对粉体进行筛分,得到第二粉体;

81.溶解硅树脂:将180g异氟尔酮作为溶剂加入至三角锥瓶容器中,恒温加热到42℃;称取质量为60g的有机氟硅树脂、质量为40g的环氧改性硅树脂、质量为20g的柔性硅树脂,将其缓慢加入到容器中,充分搅拌溶解12h;

82.浆料制备:称取150g超声波破碎分散处理后的第二粉体、11.25g溶解硅树脂,再加入21g异氟尔酮或者二庚酮溶剂。将上述物料混合在一起,并通过大功率离心力分散机转动30min后,加入2g分散剂2g固化剂,再转动20min分散均匀,得到磁浆料。

83.采用制备得到的磁浆料填充器件腔:通过刮印或者压制工艺将磁浆料填充在内置线圈的器件腔体内,进行烘烤处理,烘烤处理过程具体为:在75℃烘烤25min,升温至175℃后再烘烤120min,然后通过对其进行印刷或者喷涂封装油墨,最后通过切割工艺得到单个独立的磁性器件,作为电子元器件。

84.实施例4

85.一种耐电压电流击穿的功能性磁浆料的制备方法及磁性器件,包括如下步骤:

86.粉体超声波破碎分散处理:称取7g气相纳米二氧化硅,将7g气相纳米二氧化硅倒入356ml的乙醇或甲醇中,开启超声设备进行破碎分散溶解,超声设备功率为210w,溶解均

匀后再称取200g活化后的第一粉体倒入分散溶解液中,继续超声破碎分散;完成后,分别通过800目、1000目、1200目的筛网进行过滤,然后进行干燥处理,干燥处理过程具体包括:在75℃下烘烤25min,升温至125℃,再烘烤105min;随后使用200目的筛网对粉体进行筛分,得到第二粉体;

87.溶解硅树脂:将180g异氟尔酮作为溶剂加入至三角锥瓶容器中,恒温加热到42℃;称取质量为60g的有机氟硅树脂、质量为40g的环氧改性硅树脂、质量为20g的柔性硅树脂,将其缓慢加入到容器中,充分搅拌溶解12h;

88.浆料制备:称取150g超声波破碎分散处理后的第二粉体、11.25g溶解硅树脂、3.6g纳米硫酸盐和0.9g纳米玻璃粉,再加入21g异氟尔酮或者二庚酮溶剂。将上述物料混合在一起,并通过大功率离心力分散机转动30min后,加入2g分散剂2g固化剂,再转动20min分散均匀,得到磁浆料。

89.采用制备得到的磁浆料填充器件腔:通过刮印或者压制工艺将磁浆料填充在内置线圈的器件腔体内,进行烘烤处理,烘烤处理过程具体为:在75℃烘烤25min,升温至175℃后再烘烤120min,然后通过对其进行印刷或者喷涂封装油墨,最后通过切割工艺得到单个独立的磁性器件,作为电子元器件。

90.表一:实施例1

‑

4中制备得到的磁性器件与市面上的产品的磁性参数对比表

[0091][0092]

如上表一可知,实施例1制备得到的磁性器件优于实施例2,虽然表面电阻稍微低一些,但是其他性能较优,说明活化后的羰基铁粉被超声分散绝缘处理后失去一部分活性能,更能表明通过对粉体表面进行活化处理,能够提高粉体的微观尺寸下的比表面能积,发挥出更优异的磁特性。

[0093]

实施例1对比实施例3可知,实施例1磁特性比实施例3较优,表明适当的添加无机填料,可有效提升表面电阻和绝缘耐压的特性,且有助于降低pcv损耗。

[0094]

实施例1/2/3/4与市面产品对比可知,粉体活化后的实施例1/2/3优于粉体未活化的实施例4,但实施例1/2/3/4都优于市面产品的特性。由于现有技术中市面上的产品采用树脂、无机包裹料和粉体一起混合,这样并不能保证粉体全部包裹和单一的树脂包裹相差不大,导致耐电流电压击穿性较差,而且粉体表面磷化会形成一层磷化膜,此膜会造成磁性能等其他各项性能有所欠佳。

[0095]

通过上述实施例说明粉体通过超声绝缘分散能够使附着在粉体颗粒上的物质更加均匀、紧实、致密,实现真正意义上的颗粒与颗粒绝缘且厚度可控,即使在热压冷压成型较大压力下也能实现较佳的绝缘效果。通过对比例更能突出本发明通过粉体活化带来的有益突出的特性效果,明显优于市面采用粉体磷化所产生的产品特性。

[0096]

表二:采用不同目数的筛网筛分对磁性能的影响

[0097][0098]

如上表二可知,在实施例2基础上,改变活化处理干燥后筛网的目数分别为80目、100目、200目,目数越大粉体粒度越小,从上测试数据对比可知,如图7所示,粒度越大电感越高,q值越低,磁导率越高,pcv损耗也高。也就是说,粉体粒度大,磁导率值高,l值大;反之粉体粒度小,磁导率值低,l值小。pcv损耗主要是磁滞损耗和涡流损耗,由于涡流损耗与频率f的平方成正比,高频条件下,涡流损耗在总损耗中占主要地位,因此,粉体粒度大,涡流损耗大,q值低;反之粉末粒度小,涡流损耗小,q值高。

[0099]

若在高频条件下,则选择q值比较高的200目筛网,反之,则选择目数少的筛网。优选的,在本实施例中采用200目。

[0100]

表三:超声分散处理中,不同气相纳米二氧化硅质量分数对磁性能的影响

[0101][0102]

如上表三可知,改变超声破碎分散中气相二氧化硅的质量分数同样会影响磁性器件的性能,通过上述测试数据表明:随着气相二氧化硅的质量分数的提高,电感量l值下降,q值则上升,同时pcv损耗也降低,且三者变化量均明显。这是由于气相二氧化硅均匀附着在粉体颗粒表面阻隔粉体颗粒与颗粒间接触,即降低涡流损耗同时绝缘效果增强,q值随之升高,损耗pcv降低;且随着气相二氧化硅的质量分数的提高,耐压也随着变大,说明可以根据需要来调节超声分散步骤中气相二氧化硅的含量,控制附着在粉体上的厚度提高绝缘性降涡流损耗,提高耐压性来找到最佳的电感及q值。

[0103]

由于磁性粉体颗粒之间,粘接剂含量多或少从而造成粉体之间距离变大或变小影响其特性且容易造成所说的包裹不均匀,粘接剂(树脂)的含量也会影响其性能,本发明在此不做具体数据列举。

[0104]

结合以上实施例,通过试验得到本发明的最佳配比范围如下:

[0105]

有机氟硅树脂、环氧改性硅树脂、聚酯柔性硅树脂的质量比为1.5:1:1~5:3:2;有机树脂和硫酸盐、玻璃粉体的质量比为(1~5):(0.2~3):(0.1~2),有机树脂和硫酸盐、玻璃粉体占总质量的5~60%;最佳的浆料的固含量为82.5~98.6%。活化溶液为硫酸稀释在溶剂中,溶剂为乙醇、纯水一种或多种:溶剂的质量分数为0.1%~10%,并加入质量分数为0%~5%的表面活性剂。

[0106]

综上所述,本发明通过选择对磁性粉体的活化增加表面能、粉体超声波分散绝缘处理更加均匀致密厚度可控、耐电压电流的氟硅树脂使得器件在综合性能上达到最佳,既提高了饱和磁通密度、磁导率等磁特性参数,同时又加强耐电流电压击穿能力。

[0107]

以上所述仅为本发明较佳的实施例,并非因此限制本发明的实施方式及保护范

围,对于本领域技术人员而言,应当能够意识到凡运用本发明说明书及图示内容所作出的等同替换和显而易见的变化所得到的方案,均应当包含在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1