一种太赫兹结环行器的制作方法与流程

1.本发明涉及微波技术领域。更具体地,涉及一种太赫兹结环行器的制作方法。

背景技术:

2.太赫兹结环行器以及隔离器是非常重要的铁氧体器件,隔离器是在太赫兹结环行器的一个端口加匹配负载构成。太赫兹结环行器典型结构是在y型波导腔内的中央置圆形的铁氧体片,在铁氧体片与波导腔之间有金属匹配台阶,在y型波导腔的外部中央置有恒磁片。

3.传统的太赫兹结环行器的制作方法是金属腔体通过数控铣床加工获得,铁氧体圆片通过无心磨床和切片机以及平面磨床进行加工获得,再把铁氧体圆片粘接在金属腔体的中央。

4.目前的铁氧体结环行器的最高频率只能达到100ghz左右,如果频率再继续升高到200ghz以上,通常称为太赫兹频段,对于太赫兹结环行器由于铁氧体材料的饱和磁化强度无法进一步提高所导致的归一化饱和磁矩降低,使得太赫兹结环行器的带宽无法得到充分的展宽。另一方面铁氧体圆片的尺寸非常小,用传统的加工方法使得加工过程十分困难,而且达不到要求的精度。由于以上的原因,在太赫兹频段的铁氧体太赫兹结环行器、隔离器的实用产品很难突破。

技术实现要素:

5.针对上述问题,本发明提供一种太赫兹结环行器的制作方法,以解决现有的制作方法在加工太赫兹结环行器时,加工难度大的问题。

6.为实现上述目的,本发明采用下述技术方案:

7.本发明提供一种太赫兹结环行器的制作方法,包括:

8.提供待加工的金属基底;

9.在所述待加工的金属基底上结合固定待加工的铁氧体件;

10.对待加工的金属基底以及所述待加工的铁氧体件进行切削加工,得到加工后的金属基底以及加工后的铁氧体件;

11.将加工后的金属基底与金属盖体进行装配,其中,所述加工后的铁氧体件位于所述加工后的金属基底与金属盖体之间。

12.此外,优选地方案是,所述提供待加工的金属基底进一步包括:

13.对所述待加工的金属基底进行加工,以使得所述待加工的金属基底呈y型结构,所述y型结构包括有三个分支,相邻的分支之间的夹角均为120

°

。

14.此外,优选地方案是,在所述待加工的金属基底上结合固定待加工的铁氧体件进一步包括:

15.将所述待加工的铁氧体件结合固定在所述待加工的金属基底的三个分支的交汇位置处。

16.此外,优选地方案是,将所述待加工的铁氧体件粘接固定在所述待加工的金属基底的三个分支的交汇位置处,并加压烘烤。

17.此外,优选地方案是,所述对待加工的金属基底以及所述待加工的铁氧体件进行切削加工进一步包括:

18.采用车削机床对所述待加工的金属基底以及所述待加工的铁氧体件进行切削加工。

19.此外,优选地方案是,所述车削机床的刀具的材质为金刚石材质。

20.此外,优选地方案是,所述车削机床的转速为8000

‑

20000转/分钟;

21.车削进给量为0.005

‑

0.015mm/转。

22.此外,优选地方案是,所述将加工后的金属基底与金属盖体进行装配进一步包括:

23.对所述金属盖体进行加工,以使得金属盖体呈与所述加工后的金属基底对应的结构;

24.将所述加工后的金属基底与加工后的金属盖体进行焊接固定,以使得金属盖体与加工后的金属基底之间形成波导腔。

25.此外,优选地方案是,加压烘烤的压强为0.5mpa,烘烤温度为150℃。

26.此外,优选地方案是,在加压后需要烘烤大于4小时。

27.本发明的有益效果为:

28.本发明通过先将金属基底与铁氧体件固定后再整体对金属基底以及金属基底上结合固定的铁氧体件进行切削加工的方法来代替传统的先分别对金属基底和铁氧体件进行加工后再将金属基底与铁氧体件固定的方法,本发明提供的制作方法简化了操作步骤,提高制作太赫兹结环行器的工作效率,进而提高产能,另外,采用本发明提供的制作方法能够降低制作难度,保证产品的良品率,使最终得到的太赫兹结环行器符合精度要求,而且解决了微小尺寸的铁氧体件与金属基底的连接固定问题。

附图说明

29.下面结合附图对本发明的具体实施方式作进一步详细的说明。

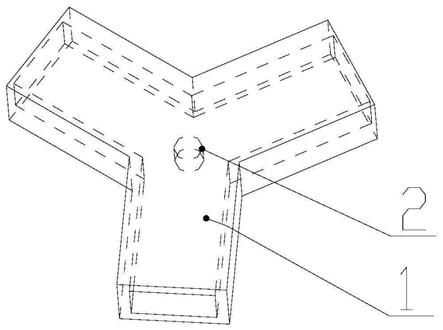

30.图1是本发明的待加工的金属基底上结合固定待加工的铁氧体件的示意图。

31.图2是本发明的加工后的金属基底以及加工后的铁氧体件的示意图。

32.图3是本发明的金属基底以及铁氧体件的加工示意图。

具体实施方式

33.现在将参照附图来详细描述本发明的各种示例性实施例。应注意到:除非另外具体说明,否则在这些实施例中阐述的部件和步骤的相对布置、数字表达式和数值不限制本发明的范围。

34.以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本发明及其应用或使用的任何限制。

35.对于相关领域普通技术人员已知的技术和设备可能不作详细讨论,但在适当情况下,所述技术和设备应当被视为说明书的一部分。

36.在这里示出和讨论的所有例子中,任何具体值应被解释为仅仅是示例性的,而不

是作为限制。因此,示例性实施例的其它例子可以具有不同的值。

37.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步讨论。

38.为了解决在加工太赫兹结环行器时,加工难度大的问题。本发明提供一种太赫兹结环行器的制作方法,结合图1至图3所示,具体地所述太赫兹结环行器的制作方法包括:提供待加工的金属基底1;进一步地,对所述待加工的金属基底1进行加工,以使得所述待加工的金属基底呈y型结构,所述y型结构包括有三个分支,相邻的分支之间的夹角均为120

°

。金属基底余量为0.1

‑

0.6mm,可根据实际车床的滑度确定。

39.参照图1所示,在所述待加工的金属基底1上结合固定待加工的铁氧体件2;铁氧体件2余量为0.5

‑

1mm,可根据实际车床的滑度确定。进一步地,将所述待加工的铁氧体件2结合固定在所述待加工的金属基底1的三个分支的交汇位置处。先在金属基底1上涂抹粘接剂例如缩醛胶,然后采用机械手将所述铁氧体件2贴装于所述金属基底1上,或者粘接前先在铁氧体件2的一侧面涂覆粘接剂例如缩醛胶,然后采用机械手将所述铁氧体件2贴装于所述金属基底1上。金属基底1和铁氧体件2相连接固定的面为粘接面3,粘接面3要求具有较好的平面度。在本实施例中,具体地,将所述待加工的铁氧体件2粘接固定在所述待加工的金属基底1的三个分支的交汇位置处,并加压烘烤,加压烘烤的压强为0.5mpa,烘烤温度为150℃,在加压后需要对所述待加工的铁氧体件2以及待加工的金属基底1烘烤大于4个小时的时间。

40.参照图2所示,对待加工的金属基底1以及所述待加工的铁氧体件2进行切削加工,得到加工后的金属基底1以及加工后的铁氧体件2;对于常规的数控加工中心,刀头的移动有最小的步进量限制,对于微小尺寸零件的加工可能达不到精度。因此可以选择具有车削功能的机床进行加工,具有车削功能的机床,具有更高满足加工要求的能力。进一步地,采用车削机床对所述待加工的金属基底1以及所述待加工的铁氧体件2进行切削加工。在本实施例中,对于普通的刀具是不能对铁氧体这类硬脆材料进行加工的,容易引起崩裂。需要使用硬度较高的金刚石及类似特征的刀具,将金刚石材质的刀具安装在机床上可以对铁氧体进行加工。由于被加工体的尺寸较小,需要刀具的直径也较小,对于刀具的要求为尺寸小硬度高,可以同时对金属材料和硬脆材料进行加工,具体地,所述车削机床的刀具的材质为金刚石材质。利用上述车削机床安装高硬度小尺寸的刀具对铁氧体件以及金属基底进行加工,由于加工的对象为不同材质的综合体,需要提高机床的转数和减小给进量,具体地,所述车削机床的转速为8000

‑

20000转/分钟;车削进给量为0.005

‑

0.015mm/转,另外,由于被加工的对象尺寸较小,切削掉的部分也较少,因此在一定程度上不妨碍机加的效率。而且上述机床配合上述刀具能够提高金属基底的加工精度,保证金属基底表面平整度。

41.将加工后的金属基底1与金属盖体进行装配,其中,所述加工后的铁氧体件位于所述加工后的金属基底1与金属盖体之间。进一步地,对所述金属盖体进行加工,以使得金属盖体呈与所述加工后的金属基底对应的结构;将所述加工后的金属基底与加工后的金属盖体进行焊接固定,以使得金属盖体与加工后的金属基底之间形成波导腔。太赫兹结环行器的结构包括金属基底、金属盖体以及铁氧体件,按照金属基底的结构进行金属盖体的加工,金属盖体加工为常规的机械加工工艺,将各个零件按照装配结构进行组装,具体地,将金属盖体和金属基底组装,形成波导腔,此时铁氧体件已经在波导腔内部,组装完成后再对该太

赫兹结环行器进行电气调试。

42.本发明提供的制作方法主要应用于太赫兹频段的铁氧体结环行器,特别是频率大于200ghz以上的太赫兹结环行器。可以理解的是,太赫兹结环行器的结构和常规结环行器的结构基本相同,主要区别是尺寸按波长比例缩小。

43.综上所述,本发明通过先将金属基底与铁氧体件固定后再整体对金属基底以及金属基底上结合固定的铁氧体件进行切削加工的方法来代替传统的先分别对金属基底和铁氧体件进行加工后再将金属基底与铁氧体件固定的方法,本发明提供的制作方法简化了操作步骤,提高制作太赫兹结环行器的工作效率,进而提高产能,另外,采用本发明提供的制作方法能够降低制作难度,保证产品的良品率,使最终得到的太赫兹结环行器符合精度要求,而且解决了微小尺寸的铁氧体件与金属基底的连接固定问题。

44.显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定,对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动,这里无法对所有的实施方式予以穷举,凡是属于本发明的技术方案所引伸出的显而易见的变化或变动仍处于本发明的保护范围之列。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1