一种磁负载层级结构磁性材料制备装置及其使用方法

1.本发明涉及高端装备制造技术领域,尤其涉及一种磁负载层级结构磁性材料制备装置及其使用方法。

背景技术:

2.复合磁性材料是高速永磁同步电机转子的重要组成部分,为高速永磁同步提供磁能,实现机电能量的转换。高速永磁同步电机的转子温升和应力集中限制了高速永磁同步电机向大功率、高转速方向的发展。

3.中国申请201280029583.x提出一种磁负载的复合材料转子和制备磁负载预浸渍带的方法,此方法虽然为高速电机复合转子磁粉碳纤维复合材料的研究制备提供了依据,但该专利所提出的磁负载带材只能在制作转子的过程中进行制备,并不能将磁负载材料预先制备出来实现产品化,从而增加了转子制造的时间成本。

技术实现要素:

4.有鉴于此,本发明提供了一种磁负载层级结构磁性材料制备装置及其使用方法,用以制备碳纤维

‑

磁粉胶膜

‑

碳纤维磁负载层级结构的磁性材料,实现产品化。

5.本发明提供的一种磁负载层级结构磁性材料制备装置,包括:置于前端的第一导辊组,用于将两条碳纤维先分布为上、下两条后叠加在一起;设于下方碳纤维上方、沿其运动方向依次设置的多个喷嘴,用于在两条碳纤维分离阶段,在下方碳纤维上表面喷涂多层层叠的磁粉胶膜;其中,不同喷嘴内磁粉胶膜的磁粉尺寸不同;第一导辊组后端依次设有第一组压辊、高频磁化器、第二组压辊、加热器和牵引部;所述第一组压辊,包括上、下两个压辊,用于将两条碳纤维初步挤压成一条碳纤维;所述高频磁化器,用于对碳纤维进行高频磁化;所述第二组压辊包括上、下两个压辊,用于对碳纤维进行深度挤压;所述加热器包括上、下两个加热板,用于对碳纤维进行加热;所述牵引部,用于牵引两条碳纤维朝同一个方向以相同速度匀速运动。

6.在一种可能的实现方式中,在本发明提供的上述磁负载层级结构磁性材料制备装置中,所述第一导辊组包括:位于上方的第一导辊和第二导辊,用于引导上方碳纤维;位于下方的第三导辊,用于引导下方碳纤维;第四导辊,用于将两条碳纤叠加在一起;所述磁负载层级结构磁性材料制备装置,还包括:设于所述第一导辊组前端的环氧树脂熔池和第二导辊组;其中,所述第二导辊组包括位于前端的第五导辊和位于后端的

第六导辊,第五导辊用于将两条碳纤维叠加在一起,第六导辊用于将两条碳纤维导入所述环氧树脂熔池内;所述环氧树脂熔池用于将两条碳纤维浸泡在环氧树脂内,所述环氧树脂的温度为55℃~60℃。

7.在一种可能的实现方式中,在本发明提供的上述磁负载层级结构磁性材料制备装置中,还包括:位于环氧树脂熔池后端的刮板,用于将上方碳纤维的下表面和下方碳纤维的上表面多余的环氧树脂刮掉。

8.在一种可能的实现方式中,在本发明提供的上述磁负载层级结构磁性材料制备装置中,所述喷嘴的数量为3个,分别为沿两条碳纤维的运动方向依次设置的第一喷嘴、第二喷嘴和第三喷嘴;所述第一喷嘴内装有磁粉直径为200μm~250μm的磁粉胶膜,所述第一喷嘴距离下方碳纤维的竖直高度为0.5mm ~0.7mm;所述第二喷嘴内装有磁粉直径为100μm~120μm的磁粉胶膜,所述第二喷嘴距离下方碳纤维的竖直高度为0.8mm ~1mm;所述第三喷嘴内装有磁粉直径为30μm~50μm的磁粉胶膜(10),所述第三喷嘴距离下方碳纤维的竖直高度为1mm ~1.2mm。

9.在一种可能的实现方式中,在本发明提供的上述磁负载层级结构磁性材料制备装置中,所述第一组压辊中两个压辊间距离为0.5mm ~0.6mm;所述第二组压辊中两个压辊间距离为0.2mm ~0.4mm。

10.在一种可能的实现方式中,在本发明提供的上述磁负载层级结构磁性材料制备装置中,所述高频磁化器,包括:变频器、线圈、硅钢片以及两个极头;其中,所述变频器的两个输出端分别与所述线圈的两端连接,所述线圈缠绕在所述硅钢片上,所述硅钢片的两端分别与两个极头连接,两个极头之间产生交变的高频磁场,用于对碳纤维进行高频磁化。

11.在一种可能的实现方式中,在本发明提供的上述磁负载层级结构磁性材料制备装置中,还包括:外壳和气泵;其中,所述第二导辊组、所述第一导辊组、所述多个喷嘴、所述第一组压辊、所述高频磁化器及所述第二组压辊位于所述外壳内,所述加热器和所述牵引部位于所述外壳外;所述外壳设有进气口和出气口;所述气泵位于所述进气口处,用于通过所述进气口向所述外壳内通入加热后的湿润惰性气体。

12.本发明还提供了一种磁负载层级结构磁性材料制备装置的使用方法,包括如下步骤:s1:将两条碳纤维导入制备装置中,两条碳纤维经过第一导辊组先被分布为上、下两条后被叠加在一起,之后依次经过第一组压辊、高频磁化器、第二组压辊和加热器,通过牵引部牵引两条碳纤维朝同一个方向以相同速度匀速运动;s2:打开加热器,待两个加热板达到预设温度后,打开高频磁化器;s3:打开所有喷嘴,在两条碳纤维分离阶段向下方碳纤维的上表面喷涂多层层叠的磁粉胶膜,在两条碳纤维叠加在一起后,中间夹有磁粉胶膜的两条碳纤维依次经过第一组压辊、高频磁化器、第二组压辊和加热器后,得到磁负载层级结构磁性材料;其中,不同喷嘴内磁粉胶膜的磁粉尺寸不同;

s4:待制备完成后,关闭所有喷嘴、高频磁化器、加热器和牵引部。

13.在一种可能的实现方式中,在本发明提供的上述磁负载层级结构磁性材料制备装置的使用方法中,步骤s1中,在两条碳纤维被分布为上、下两条之前,还包括:将两条碳纤维叠加在一起后完全浸入环氧树脂熔池内的环氧树脂中,所述环氧树脂的温度为55℃~60℃。

14.在一种可能的实现方式中,在本发明提供的上述磁负载层级结构磁性材料制备装置的使用方法中,步骤s2中,打开高频磁化器,具体包括:打开变频器,向线圈通入交变电流,在硅钢片上、两个极头之间产生交变的高频磁场;在执行步骤s2之后,在执行步骤s3之前,还包括:打开气泵,通过进气口向外壳内通入加热后的湿润惰性气体。

15.本发明提供的上述磁负载层级结构磁性材料制备装置及其使用方法,制备出的磁性材料为碳纤维

‑

磁粉胶膜

‑

碳纤维结构,是磁负载层级结构磁性材料,与现有技术中同等含量碳纤维的磁性材料(碳纤维上涂覆磁粉胶膜)相比,能够实现产品化,即可以预先制备出磁性材料,无需在制作转子的过程中制备磁性材料,从而降低了转子制造的时间成本,并且,相当于对碳纤维进行分层,这样,碳纤维分层厚度越薄,碳纤维分布越整齐,磁性材料的抗拉强度越好,从而可以有效提高磁性材料的力学性能。利用多个喷嘴,在下方碳纤维的上表面喷涂多层层叠的磁粉胶膜,不同层磁粉胶膜中磁粉的尺寸不同,这样,可以增强磁性材料的致密性,提高磁性材料的磁性能。高频磁化可以使磁粉发生振动和旋转,从而有效地将环氧树脂与磁粉混合,将不同尺寸的磁粉混合,将细磁粉充分填充到粗磁粉的孔隙中,进而可以充分填充磁粉空隙,增大磁粉的填充率,增强磁性材料的均匀性,避免由于磁性材料的磁性分布不均而导致高速永磁电机气隙磁场不对称带来的一系列问题。利用加热器对磁性材料进行加热处理,不仅可以提高磁性材料的整体性,还可以保证磁性材料具有可缠绕性,后续可以缠绕在电机转轴上,连续缠绕之后完成电机转子的制备。

附图说明

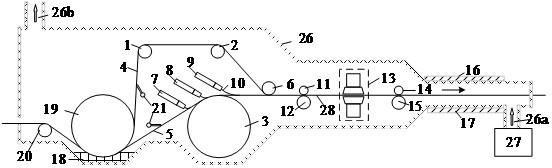

16.图1为本发明提供的一种磁负载层级结构磁性材料制备装置的结构示意图;图2为本发明提供的一种磁负载层级结构磁性材料制备装置中高频磁化器的结构示意图;图3为本发明提供的一种磁负载层级结构磁性材料制备装置的使用方法的流程图。

17.附图标记说明:第一导辊1;第二导辊2;第三导辊3;两条碳纤维4、5;第四导辊6;第一喷嘴7;第二喷嘴8;第三喷嘴9;磁粉胶膜10;第一组压辊中的两个压辊11、12;高频磁化器13;第二组压辊中的两个压辊14、15;加热器中的两个加热板16、17;环氧树脂熔池18;第六导辊19;第五导辊20;刮板21;变频器22;线圈23;硅钢片24;极头25;外壳26;外壳的进气口26a;外壳的出气口26b;气泵27;初步挤压成的一条碳纤维28。

具体实施方式

18.下面将结合本发明实施方式中的附图,对本发明实施方式中的技术方案进行清

楚、完整的描述,显然,所描述的实施方式仅仅是作为例示,并非用于限制本发明。

19.本发明提供的一种磁负载层级结构磁性材料制备装置,如图1所示,包括:置于前端的第一导辊组,用于将两条碳纤维4、5先分布为上、下两条后叠加在一起;例如,如图1所示,第一导辊组可以包括第一导辊1、第二导辊2、第三导辊3和第四导辊6,第一导辊1、第二导辊2和第三导辊3用于将两条碳纤维4、5分布为上、下两条(上方碳纤维为4,下方碳纤维为5),第一导辊1和第二导辊2用于引导上方碳纤维4,第三导辊3用于引导下方碳纤维5,第四导辊6用于将两条碳纤维4、5叠加在一起;具体地,两条碳纤维4、5可以均采用厚度为0.05mm的碳纤维,一方面,考虑磁性材料单位体积内的磁粉含量尽可能大,另一方面,可以减少碳纤维的工艺成本;位于下方碳纤维5的上方、沿其运动方向(如图1所示的实线箭头方向)依次设置的多个喷嘴(图1以设置3个喷嘴7、8、9为例),用于在两条碳纤维4、5分离阶段,在下方碳纤维5的上表面喷涂多层层叠的磁粉胶膜10;其中,不同喷嘴内磁粉胶膜10的磁粉尺寸不同;第一导辊组后端依次设有第一组压辊、高频磁化器13、第二组压辊、加热器和牵引部;第一组压辊包括上、下两个压辊11、12,用于将两条碳纤维4、5(中间夹有磁粉胶膜10)初步挤压成一条碳纤维28;高频磁化器13,用于对碳纤维28进行高频磁化;第二组压辊包括上、下两个压辊14、15,用于对碳纤维28进行深度挤压;加热器包括上、下两个加热板16、17,用于对碳纤维28进行加热;具体地,加热温度可以控制在130℃~140℃范围;牵引部,用于牵引两条碳纤维4、5依次经过第一导辊组(如图1所示的1、2、3、6)、第一组压辊(如图1所示的11、12)、高频磁化器13、第二组压辊(如图1所示的14、15)和加热器(如图1所示的16、17)后,朝同一个方向(如图1所示的箭头方向)以相同速度匀速运动。具体地,可以将进料速度控制在0.1m/s~0.5m/s范围。

20.本发明提供的上述磁负载层级结构磁性材料制备装置,制备出的磁性材料为碳纤维

‑

磁粉胶膜

‑

碳纤维结构,是磁负载层级结构磁性材料,与现有技术中同等含量碳纤维的磁性材料(碳纤维上涂覆磁粉胶膜)相比,能够实现产品化,即可以预先制备出磁性材料,无需在制作转子的过程中制备磁性材料,从而降低了转子制造的时间成本,并且,相当于对碳纤维进行分层,这样,碳纤维分层厚度越薄,碳纤维分布越整齐,磁性材料的抗拉强度越好,从而可以有效提高磁性材料的力学性能。利用多个喷嘴,在下方碳纤维的上表面喷涂多层层叠的磁粉胶膜,不同层磁粉胶膜中磁粉的尺寸不同,这样,可以增强磁性材料的致密性,提高磁性材料的磁性能。利用加热器对磁性材料进行加热处理,不仅可以提高磁性材料的整体性,还可以保证磁性材料具有可缠绕性,后续可以缠绕在电机转轴上,连续缠绕之后完成电机转子的制备。

21.在具体实施时,在本发明提供的上述磁负载层级结构磁性材料制备装置中,如图1所示,还可以包括:设于第一导辊组前端的环氧树脂熔池18和第二导辊组;其中,第二导辊组可以包括位于前端的第五导辊20和位于后端的第六导辊19,第五导辊20用于将两条碳纤维4、5叠加在一起,第六导辊19用于将两条碳纤维4、5导入环氧树脂熔池18内,这样,可以将两条碳纤维4、5在同一个环氧树脂熔池18中完成预浸料制备,节省工艺时间和工艺成本;环

氧树脂熔池18用于将两条碳纤维4、5浸泡在环氧树脂内,环氧树脂熔池18内环氧树脂的温度可以控制在55℃~60℃范围,以防止环氧树脂凝固,将两条碳纤维4、5完全浸入环氧树脂中,可以保证碳纤维内部的应力特性。

22.在具体实施时,在本发明提供的上述磁负载层级结构磁性材料制备装置中,如图1所示,还可以包括:位于环氧树脂熔池18后端的刮板21,在两条碳纤维4、5从环氧树脂熔池18中出来被分布为上、下两条之后,刮板21可以将上方碳纤维4的下表面和下方碳纤维5的上表面多余的环氧树脂刮掉,控制两条碳纤维4、5表面的环氧树脂的厚度。

23.在具体实施时,在本发明提供的上述磁负载层级结构磁性材料制备装置中,如图1所示,喷嘴的数量为3个,分别为沿两条碳纤维4、5的运动方向依次设置的第一喷嘴7、第二喷嘴8和第三喷嘴9;其中,第一喷嘴7内装有磁粉直径为200μm~250μm的磁粉胶膜10,第一喷嘴7距离下方碳纤维5的竖直高度可以为0.5mm ~0.7mm;第二喷嘴8内装有磁粉直径为100μm~120μm的磁粉胶膜10,第二喷嘴距8离下方碳纤维5的竖直高度可以为0.8mm ~1mm;第三喷嘴9内装有磁粉直径为30μm~50μm的磁粉胶膜10,第三喷嘴9距离下方碳纤维5的竖直高度可以为1mm ~1.2mm。利用多个喷嘴,在下方碳纤维的上表面喷涂多层层叠的磁粉胶膜,不同层磁粉胶膜中磁粉的尺寸不同,并且是按磁粉尺寸由大到小的顺序分层铺覆在下方碳纤维的上表面,这样,可以增强磁性材料的致密性,提高磁性材料磁性能。

24.在具体实施时,在本发明提供的上述磁负载层级结构磁性材料制备装置中,如图1所示,可以将第一组压辊中两个压辊11、12间的距离设置为0.5mm ~0.6mm,以此来实现对中间夹有磁粉胶膜10的两条碳纤维4、5的初步挤压,初步挤压的压力不宜过大,否则影响下一阶段的高频磁化;可以将第二组压辊中两个压辊14、15间的距离设置为0.2mm ~0.4mm,以此来实现对中间夹有磁粉胶膜10的两条碳纤维4、5的深度挤压,以避免磁粉胶膜与碳纤维之间产生缝隙。

25.在具体实施时,在本发明提供的上述磁负载层级结构磁性材料制备装置中,高频磁化器,如图2所示,可以包括:变频器22、线圈23、硅钢片24以及两个极头25;其中,变频器22的两个输出端分别与线圈23的两端连接,线圈23缠绕在硅钢片24上,硅钢片24的两端分别与两个极头25连接,两个极头25之间产生交变的高频磁场,产生的交变的高频磁场可以对碳纤维28进行高频磁化。在高频磁场作用下,磁粉会发生振动和旋转,这样,可以有效地将环氧树脂与磁粉混合,并且,还可以将不同尺寸的磁粉混合,将细磁粉充分填充到粗磁粉的孔隙中,从而可以充分填充磁粉空隙,增大磁粉的填充率,降低磁性材料的孔隙率,增强磁性材料的均匀性,避免由于磁性材料的磁性分布不均而导致高速永磁电机气隙磁场不对称带来的一系列问题。

26.在具体实施时,在本发明提供的上述磁负载层级结构磁性材料制备装置中,如图1所示,还可以包括:外壳26和气泵27;其中,第二导辊组(如图1所示的19、20)、第一导辊组(如图1所示的1、2、3、6)、多个喷嘴(如图1所示的7、8、9)、第一组压辊(如图1所示的11、12)、高频磁化器13及第二组压辊(如图1所示的14、15)位于外壳26内,加热器(如图1所示的16、17)和牵引部位于外壳26外;外壳26设有进气口26a和出气口26b;气泵27位于进气口26a处,用于通过进气口26a向外壳26内通入加热后的湿润惰性气体,例如氮气,加热后的湿润惰性气体的流向为如图1所示的空心箭头所示方向,可以有效地回收喷嘴7、8、9遗漏的磁粉胶膜10,同时,还可以保持上方碳纤维4的湿润程度,从而更好地完成上下两层碳纤维的复合。具

体地,加热温度可以控制在50℃~60℃。

27.基于同一发明构思,本发明还提供了一种磁负载层级结构磁性材料制备装置的使用方法,如图3所示,包括如下步骤:s1:将两条碳纤维导入如图1所示的制备装置中,两条碳纤维经过第一导辊组先被分布为上、下两条后被叠加在一起,之后依次经过第一组压辊、高频磁化器、第二组压辊和加热器,通过牵引部牵引两条碳纤维朝同一个方向以相同速度匀速运动;s2:打开加热器,待两个加热板达到预设温度后,打开高频磁化器;s3:打开所有喷嘴,在两条碳纤维分离阶段向下方碳纤维的上表面喷涂多层层叠的磁粉胶膜,在两条碳纤维叠加在一起后,中间夹有磁粉胶膜的两条碳纤维依次经过第一组压辊、高频磁化器、第二组压辊和加热器后,得到磁负载层级结构磁性材料;其中,不同喷嘴内磁粉胶膜的磁粉尺寸不同;s4:待制备完成后,关闭所有喷嘴、高频磁化器、加热器和牵引部。

28.在具体实施时,在执行本发明提供的上述磁负载层级结构磁性材料制备装置的使用方法中的步骤s1时,在两条碳纤维被分布为上、下两条之前,还可以执行如下操作:将两条碳纤维叠加在一起后完全浸入环氧树脂熔池内的环氧树脂中,环氧树脂熔池内环氧树脂的温度为55℃~60℃。

29.在具体实施时,在执行本发明提供的上述磁负载层级结构磁性材料制备装置的使用方法中的步骤s2时,打开高频磁化器,具体可以通过以下方式来实现:打开变频器,向线圈通入交变电流,在硅钢片上、两个极头之间产生交变的高频磁场;在执行本发明提供的上述磁负载层级结构磁性材料制备装置的使用方法中的步骤s2之后,在执行本发明提供的上述磁负载层级结构磁性材料制备装置的使用方法中的步骤s3之前,还可以执行如下操作:打开气泵,通过进气口向外壳内通入加热后的湿润惰性气体。具体地,加热温度可以控制在50℃~60℃。

30.下面通过一个具体的实施例对本发明提供的上述磁负载层级结构磁性材料制备装置的使用方法进行详细说明。

31.实施例1:第一步:将两条碳纤维4、5导入如图1所示的制备装置中,两条碳纤维4、5经过第五导辊20被叠加在一起,然后经过第六导辊19被导入环氧树脂熔池18(环氧树脂的温度为55℃)内,之后经过第一导辊1、第二导辊2和第三导辊3被分布为上、下两条,上方碳纤维4通过第一导辊1和第二导辊2从环氧树脂熔池18中导出,下方碳纤维5通过第三导辊3从环氧树脂熔池18中导出,同时利用刮板21将上方碳纤维4的下表面和下方碳纤维5的上表面多余的环氧树脂刮掉,然后经过第四导辊6被叠加在一起,之后依次经过第一组压辊(如图1所示的11、12)、高频磁化器13、第二组压辊(如图1所示的14、15)和加热器(如图1所示的16、17),通过牵引部牵引两条碳纤维4、5朝同一个方向(如图1所示的箭头方向)以相同速度0.1m/s匀速运动。

32.第二步:打开加热器(如图1所示的16、17),待两个加热板16、17达到预设温度130℃后,打开高频磁化器。

33.第三步:打开第一喷嘴7、第二喷嘴8和第三喷嘴9,在两条碳纤维4、5分离阶段向下方碳纤维5的上表面喷涂多层层叠的磁粉胶膜10,在两条碳纤维4、5叠加在一起后,中间夹

有磁粉胶膜10的两条碳纤维4、5经过第一组压辊(如图1所示的11、12)的初步挤压(两个压辊11、12的距离为0.5mm)成为一条碳纤维28,之后依次经过高频磁化器13的高频磁化、第二组压辊(如图1所示的14、15)的深度挤压(两个压辊14、15的距离为0.4mm)和加热器(如图1所示的16、17)的加热后,得到磁负载层级结构磁性材料。

34.其中,第一喷嘴7、第二喷嘴8和第三喷嘴9内磁粉胶膜10的磁粉尺寸不同,第一喷嘴7内装有磁粉直径为200μm的磁粉胶膜10,第一喷嘴7距离下方碳纤维5的竖直高度为0.5mm;第二喷嘴8内装有磁粉直径为100μm的磁粉胶膜10,第二喷嘴距8离下方碳纤维5的竖直高度为0.8mm;第三喷嘴9内装有磁粉直径为30μm的磁粉胶膜10,第三喷嘴9距离下方碳纤维5的竖直高度为1mm。

35.第四步:待制备完成后,关闭第一喷嘴7、第二喷嘴8和第三喷嘴9、高频磁化器13、加热器(如图1所示的16、17)和牵引部。

36.本发明提供的上述磁负载层级结构磁性材料制备装置及其使用方法,制备出的磁性材料为碳纤维

‑

磁粉胶膜

‑

碳纤维结构,是磁负载层级结构磁性材料,与现有技术中同等含量碳纤维的磁性材料(碳纤维上涂覆磁粉胶膜)相比,能够实现产品化,即可以预先制备出磁性材料,无需在制作转子的过程中制备磁性材料,从而降低了转子制造的时间成本,并且,相当于对碳纤维进行分层,这样,碳纤维分层厚度越薄,碳纤维分布越整齐,磁性材料的抗拉强度越好,从而可以有效提高磁性材料的力学性能。利用多个喷嘴,在下方碳纤维的上表面喷涂多层层叠的磁粉胶膜,不同层磁粉胶膜中磁粉的尺寸不同,这样,可以增强磁性材料的致密性,提高磁性材料的磁性能。高频磁化可以使磁粉发生振动和旋转,从而有效地将环氧树脂与磁粉混合,将不同尺寸的磁粉混合,将细磁粉充分填充到粗磁粉的孔隙中,进而可以充分填充磁粉空隙,增大磁粉的填充率,增强磁性材料的均匀性,避免由于磁性材料的磁性分布不均而导致高速永磁电机气隙磁场不对称带来的一系列问题。利用加热器对磁性材料进行加热处理,不仅可以提高磁性材料的整体性,还可以保证磁性材料具有可缠绕性,后续可以缠绕在电机转轴上,连续缠绕之后完成电机转子的制备。

37.显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1