一种基板及使用该基板的换向器碳片制膜工艺的制作方法

1.本发明涉及换向器技术领域,具体的说,涉及一种基板及使用该基板的换向器碳片制膜工艺。

背景技术:

2.换向器是能够让电机持续转动的一个关键部件。换向器是由焊接固定的壳体和碳片组成。现阶段,壳体主要是采用铜材料制成。碳片的主要成分是碳元素。碳与铜既不能相互固溶,又不能形成金属间化合物,难以结合,换而言之就是碳片和铜壳之间焊接困难。

3.在现有的技术中,常用化学方式将碳面镀上一层金属层,比如铜或镍等,再通过钎焊将制膜面与铜壳进行粘结成型形成换向器。

4.采用化学方式将铜壳和碳片连接一起组成的换向器存在粘接力不足的现象,导致换向器的使用寿命大大缩短,不能满足人们的使用需求。

技术实现要素:

5.综上所述,为克服现有技术的不足,本发明提供一种铜壳与碳片连接更牢固的换向器碳片制膜工艺及该工艺使用的基板。

6.为实现上述目的,本发明提供了如下技术方案:一种基板,包括基板主体,所述基板主体的一侧端面设有碳片槽,所述碳片槽的直径不小于换向器碳片的外径。

7.如此设置,加工时可将换向器碳片放置于碳片槽内,然后将放有换向器碳片的基板主体放入slm设备中进行加工镀膜,碳片槽可以根据需要设置若干个,如此便可一次给多个换向器碳片镀膜。

8.进一步的,所述碳片槽底面设有定位柱,所述定位柱的直径与所述换向器碳片的内径适配,所述碳片槽的直径大于换向器碳片的外径。

9.如此设置,碳片槽的直径大于换向器碳片的外径放入换向器碳片后碳片槽的内壁便会和换向器碳片的外壁之间形成间隙,方便制膜后取出碳片,二者的直径差可以设置为3

‑

4mm,而设置定位柱之后换向器碳片便可套在定位柱上,固定其位置,避免在碳片槽内滑动导致slm设备镀层错位,并且可以防止换向器碳片与碳片槽的内壁接触,避免在加工过程中金属粉末熔融后将换向器碳片和碳片槽粘连一起,损坏基板主体。

10.进一步的,所述定位柱的高度低于所述换向器碳片的厚度。

11.如此设置,定位柱的顶面将会低于换向器碳片需要镀层的顶面,可以避免在加工过程中金属粉末熔融后将换向器碳片和定位柱粘连一起,损坏基板主体,二者的高度差可以设置为0.5

‑

1mm。

12.进一步的,所述基板主体设有环绕其侧壁设置的密封槽。

13.如此设置,可以在基板侧壁的密封槽中套设密封圈,可以避免粉末落下。

14.一种换向器碳片制膜工艺,包括如下步骤:s1:提供slm工作台、主升降台、副升降台、刮板、第一粉体、高能束发射器和采用如

权利要求1

‑

4中任意一项所述的基板,所述slm工作台设有粉槽和加工槽,所述主升降台与所述粉槽适配,所述基板与所述加工槽适配,所述基板位于所述副升降台的顶部,所述碳片槽位于所述基板的顶部,向粉槽中的主升降台上加入第一粉体;s2:将换向器碳片放入碳片槽,用副升降台将基板升至换向器碳片的顶面与slm工作台的工作面重合的位置;s3:用副升降台将基板的高度降下,降下距离为需要镀层的厚度,用主升降台将粉槽内的第一粉体升起,使第一粉体被顶到slm工作台的工作面上方;s4:用刮板在slm工作台的工作面上滑动,将粉槽上的第一粉体推到加工槽中的基板上方;s5:高能束发射器对位于换向器碳片上方的第一粉体进行照射。

15.如此设置,高能束发射器将按照三维cad切片模型中规划好的路径在第一粉体的床层进行逐层扫描,扫描过的第一粉体通过熔化、凝固从而达到冶金结合的效果,最终获得模型所设计的金属件,如此得到的金属镀层粘接力更强,换向器更耐用,使用寿命更长。

16.进一步的,提供第二粉体,步骤s5之后向粉槽中加入第二粉体,用副升降台将基板升至换向器碳片镀好第一粉体的顶面与slm工作台的工作面重合的位置,然后再进行一次s3

‑

s5的步骤。

17.如此设置,第一粉体的材料可以选用亲和碳又兼具亲和第二粉体的材料,如此便可将第一粉体作为中间的过渡层来连接第二粉体的镀层和换向器碳片,如此得到的金属镀层粘接力更强,换向器更耐用,使用寿命更长,可以将粉槽中的第一粉体清理后换成第二粉体,也可以换一个slm设备,在另一个slm设备的粉槽中加入第二粉体来加工。

18.进一步的,所述基板包括主板和副板,所述副板上的所述碳片槽深度与换向器碳片的厚度相等,所述主板上的所述碳片槽深度与镀了第一粉体的换向器碳片的厚度相等,未镀的换向器碳片放入副板中,镀了第一粉体的换向器碳片放入主板中,镀第一粉体时采用副板,镀第二粉体时采用主板。

19.如此设置,由于副板上的碳片槽深度与换向器碳片的厚度相等,便可将副板的顶面和slm工作台的工作面对齐,更易操作,且设置主板副板之后,可先将为镀的换向器碳片放入副板之中,先镀上作为过渡层的第一粉体,然后再将换向器碳片取出,放入主板之中,由于主板上的碳片槽深度与镀了第一粉体的换向器碳片的厚度相等,所以对齐面也是主板的顶面,方便对齐。

20.进一步的,第一粉体的材料为钛粉,第二粉体的材料为铜粉。

21.如此设置,钛既具有和碳亲和的性质,同时又兼具和铜亲和的性质;另外,钛是一种过渡金属,钛的强度大,密度小,硬度大,熔点高,抗腐蚀性很强,碳钛合金拥有钛合金的高强度和韧性,亦不失碳纤维轻巧的特质,同时,增材制造使用的铜粉和壳体的材料铜是同一种元素,在焊接过程中,力学性能更好,钛粉选用气雾化球形粉,粉末粒径在10μm~20μm,粉末性能要求纯度高,流动性好,加工时需将成形仓内平台预热至50℃至70℃;为避免加工部件氧化,需通入惰性气体(例如氮气或者氩气),惰性气体纯度为99.99%,刮刀每次铺粉厚度0.02mm

‑

0.05mm,可以依据激光加工工艺精度和加工金属粉末颗粒尺寸灵活选择,加工的激光功率为80

‑

100w,激光扫描速度为20mm/s

‑

60mm/s,扫描间距为0.08

‑

0.12mm,扫描方向可根据不同设备进行合理选择,可达到较高的表面光洁度;而铜粉选用气雾化球形粉,粉末

粒径在15μm~30μm,粉末性能要求纯度高,流动性好,加工时需将成形仓内平台预热至150℃至200℃;为避免加工部件氧化,需通入氩气保护气体,纯度为99.99%;刮刀每次铺粉厚度0.02mm

‑

0.06mm,可以依据激光加工工艺精度和加工金属粉末颗粒尺寸灵活选择,扫描方向可根据不同设备进行合理选择,制备铜膜,设备加工采用绿光激光器,激光功率为250

‑

300w,激光扫描速度为900mm/s

‑

1050mm/s,扫描间距为40μm

‑

55μm,可达到较高的表面光洁度。

22.进一步的,步骤s5后用激光对成型的镀膜进行表面处理。

23.如此设置,加工好后的钛膜周围存在凹凸不平的毛刺和球化的现象,因此需要经行激光减材,采用激光减材的手段可以降低成本、增加效率和获得更好的表面光洁度,减材使用的激光可采用飞秒激光或皮秒激光等激光,在钛膜减材完之后再进行铜膜的镀膜,在铜膜镀完之后再用激光对铜膜进行减材,减材完之后还可以用激光进行抛光处理,钛膜抛光时采用平顶光束光纤红外连续激光,激光功率为70w

‑

200w,能量密度为3j/cm2

‑

3.82j/cm2,脉冲宽度为125ns

‑

242ns;铜膜抛光时采用绿激光器,激光波长为515

‑

535nm,激光功率为2w

‑

3w,脉冲频率800

‑

1000khz,抛光路径可根据不同设备进行合理选择,抛光过程需要在氩气氛围下进行。

24.进一步的,步骤s5后用副升降台将基板的高度降下,然后使刮板回到原先位置。

25.如此设置,先将基本的高度降下再使刮板回位可以避免刮板在回位时刮擦到镀好的膜面,回位后的刮板可以进行下次刮粉。

附图说明

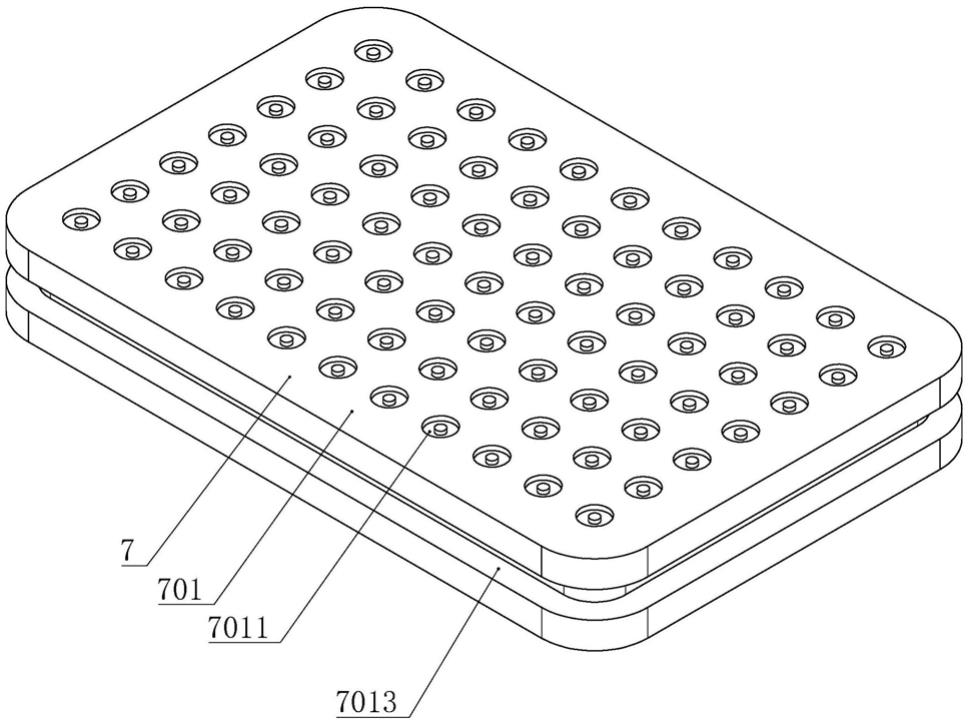

26.图1为本发明实施例的基板的结构示意图。

27.图2为本发明实施例的换向器碳片在副板上的碳片槽中的示意图。

28.图3为本发明实施例的换向器碳片在主板上的碳片槽中的示意图。

29.图4为本发明实施例的制膜过程示意图。

30.图中标号含义:1.slm工作台,101.粉槽,102.加工槽,2.主升降台,3.副升降台,4.刮板,5.换向器碳片,6.高能束发射器,7.基板,701.基板主体,7011.碳片槽,7012.定位柱,7013.密封槽,702.主板,703.副板。

具体实施方式

31.本具体实施例仅仅是对本实施例的解释,其并不是对本实施例的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本实施例的权利要求范围内都受到专利法的保护。

32.参见附图,本发明提供了如下技术方案:一种基板7,包括基板主体701,所述基板主体701的一侧端面设有碳片槽7011,所述碳片槽7011的直径不小于换向器碳片5的外径。

33.如此设置,加工时可将换向器碳片5放置于碳片槽7011内,然后将放有换向器碳片5的基板主体701放入slm设备中进行加工镀膜,碳片槽7011可以根据需要设置若干个,如此便可一次给多个换向器碳片5镀膜。

34.本实施例优选的,所述碳片槽7011底面设有定位柱7012,所述定位柱7012的直径与所述换向器碳片5的内径适配,所述碳片槽7011的直径大于换向器碳片5的外径。

35.如此设置,碳片槽7011的直径大于换向器碳片5的外径放入换向器碳片5后碳片槽7011的内壁便会和换向器碳片5的外壁之间形成间隙,方便制膜后取出碳片,二者的直径差可以设置为3

‑

4mm,而设置定位柱7012之后换向器碳片5便可套在定位柱7012上,固定其位置,避免在碳片槽7011内滑动导致slm设备镀层错位,并且可以防止换向器碳片5与碳片槽7011的内壁接触,避免在加工过程中金属粉末熔融后将换向器碳片5和碳片槽7011粘连一起,损坏基板主体701。

36.本实施例优选的,所述定位柱7012的高度低于所述换向器碳片5的厚度。

37.如此设置,定位柱7012的顶面将会低于换向器碳片5需要镀层的顶面,可以避免在加工过程中金属粉末熔融后将换向器碳片5和定位柱7012粘连一起,损坏基板主体701,二者的高度差可以设置为0.5

‑

1mm。

38.本实施例优选的,所述基板7设有环绕其侧壁设置的密封槽7013。

39.如此设置,可以在基板主体701侧壁的密封槽7013中套设密封圈,可以避免粉末落下。

40.一种换向器碳片5工作面制膜工艺,包括如下步骤:s1:提供slm工作台1、主升降台2、副升降台3、刮板4、第一粉体、高能束发射器6和采用如权利要求1

‑

4中任意一项所述的基板7,所述slm工作台1设有粉槽101和加工槽102,所述主升降台2与所述粉槽101适配,所述基板7与所述加工槽102适配,所述基板7位于所述副升降台3的顶部,所述碳片槽7011位于所述基板7的顶部,向粉槽101中的主升降台2上加入第一粉体;s2:将换向器碳片5放入碳片槽7011,用副升降台3将基板7升至换向器碳片5的顶面与slm工作台1的工作面重合的位置;s3:用副升降台3将基板7的高度降下,降下距离为需要镀层的厚度,用主升降台2将粉槽101内的第一粉体升起,使第一粉体被顶到slm工作台1的工作面上方;s4:用刮板4在slm工作台1的工作面上滑动,将粉槽101上的第一粉体推到加工槽102中的基板7上方;s5:高能束发射器6对位于换向器碳片5上方的第一粉体进行照射。

41.如此设置,高能束发射器6将按照三维cad切片模型中规划好的路径在第一粉体的床层进行逐层扫描,扫描过的第一粉体通过熔化、凝固从而达到冶金结合的效果,最终获得模型所设计的金属件,如此得到的金属镀层粘接力更强,换向器更耐用,使用寿命更长。

42.本实施例优选的,提供第二粉体,步骤s5之后向粉槽101中加入第二粉体,用副升降台3将基板7升至换向器碳片5镀好第一粉体的顶面与slm工作台1的工作面重合的位置,然后再进行一次s3

‑

s5的步骤。

43.如此设置,第一粉体的材料可以选用亲和碳又兼具亲和第二粉体的材料,如此便可将第一粉体作为中间的过渡层来连接第二粉体的镀层和换向器碳片5,如此得到的金属镀层粘接力更强,换向器更耐用,使用寿命更长,可以将粉槽101中的第一粉体清理后换成第二粉体,也可以换一个slm设备,在另一个slm设备的粉槽101中加入第二粉体来加工。

44.本实施例优选的,所述基板7包括主板702和副板703,所述副板703上的所述碳片槽7011深度与换向器碳片5的厚度相等,所述主板702上的所述碳片槽7011深度与镀了第一粉体的换向器碳片5的厚度相等,未镀的换向器碳片5放入副板703中,镀了第一粉体的换向

器碳片5放入主板702中,镀第一粉体时采用副板703,镀第二粉体时采用主板702。

45.如此设置,由于副板703上的碳片槽7011深度与换向器碳片5的厚度相等,便可将副板703的顶面和slm工作台1的工作面对齐,更易操作,且设置主板702副板703之后,可先将为镀的换向器碳片5放入副板703之中,先镀上作为过渡层的第一粉体,然后再将换向器碳片5取出,放入主板702之中,由于主板702上的碳片槽7011深度与镀了第一粉体的换向器碳片5的厚度相等,所以对齐面也是主板702的顶面,方便对齐。

46.本实施例优选的,第一粉体的材料为钛粉,第二粉体的材料为铜粉。

47.如此设置,钛既具有和碳亲和的性质,同时又兼具和铜亲和的性质;另外,钛是一种过渡金属,钛的强度大,密度小,硬度大,熔点高,抗腐蚀性很强,碳钛合金拥有钛合金的高强度和韧性,亦不失碳纤维轻巧的特质,同时,增材制造使用的铜粉和壳体的材料铜是同一种元素,在焊接过程中,力学性能更好,钛粉选用气雾化球形粉,粉末粒径在10μm~20μm,粉末性能要求纯度高,流动性好,加工时需将成形仓内平台预热至50℃至70℃;为避免加工部件氧化,需通入惰性气体(例如氮气或者氩气),惰性气体纯度为99.99%,刮刀每次铺粉厚度0.02mm

‑

0.05mm,可以依据激光加工工艺精度和加工金属粉末颗粒尺寸灵活选择,加工的激光功率为80

‑

100w,激光扫描速度为20mm/s

‑

60mm/s,扫描间距为0.08

‑

0.12mm,扫描方向可根据不同设备进行合理选择,可达到较高的表面光洁度;而铜粉选用气雾化球形粉,粉末粒径在15μm~30μm,粉末性能要求纯度高,流动性好,加工时需将成形仓内平台预热至150℃至200℃;为避免加工部件氧化,需通入氩气保护气体,纯度为99.99%;刮刀每次铺粉厚度0.02mm

‑

0.06mm,可以依据激光加工工艺精度和加工金属粉末颗粒尺寸灵活选择,扫描方向可根据不同设备进行合理选择,制备铜膜,设备加工采用绿光激光器,激光功率为250

‑

300w,激光扫描速度为900mm/s

‑

1050mm/s,扫描间距为40μm

‑

55μm,可达到较高的表面光洁度。

48.本实施例优选的,步骤s5后用激光对成型的镀膜进行表面处理。

49.如此设置,加工好后的钛膜周围存在凹凸不平的毛刺和球化的现象,因此需要经行激光减材,采用激光减材的手段可以降低成本、增加效率和获得更好的表面光洁度,减材使用的激光可采用飞秒激光或皮秒激光等激光,在钛膜减材完之后再进行铜膜的镀膜,在铜膜镀完之后再用激光对铜膜进行减材,减材完之后还可以用激光进行抛光处理,钛膜抛光时采用平顶光束光纤红外连续激光,激光功率为70w

‑

200w,能量密度为3j/cm2

‑

3.82j/cm2,脉冲宽度为125ns

‑

242ns;铜膜抛光时采用绿激光器,激光波长为515

‑

535nm,激光功率为2w

‑

3w,脉冲频率800

‑

1000khz,抛光路径可根据不同设备进行合理选择,抛光过程需要在氩气氛围下进行。

50.本实施例优选的,步骤s5后用副升降台3将基板7的高度降下,然后使刮板4回到原先位置。

51.如此设置,先将基本的高度降下再使刮板4回位可以避免刮板4在回位时刮擦到镀好的膜面,回位后的刮板4可以进行下次刮粉。

52.尽管参照前述实施例对本发明进行了详细的说明,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1