一种全固态电解质及其在锂钠电池中的应用的制作方法

1.本发明属于全固态电池技术领域,涉及一种全固态电解质及其在锂钠电池中的应用。

背景技术:

2.二次锂离子电池具有高能量密度、长循环寿命、无记忆效应等优点,目前已广泛应用于3c电子产品、电动汽车等领域。然而,目前商业化的锂电池常用易挥发、易燃的有机碳酸酯类液态电解液,易导致起火、爆炸等安全隐患。为了提高电池的安全性,使用固态电解质代替液态电解液是一种行之有效的解决方案。相对于目前商业化的碳酸酯类电解液,无机固态电解质不仅具有不可燃安全性高、锂离子迁移数高、能在更宽温区工作等优势,还可以匹配锂负极获得更高的能量密度,已成为先进动力电池技术发展的重要方向。

3.无机固态电解质虽然具有诸多优势,但是大规模商业化应用仍存在诸多缺陷。例如,无机电解质虽然室温离子电导率高,但是往往与电极之间存在高的固

‑

固界面阻抗,脆性大、易破损以及难以大批量制备等缺陷。因此,发展柔性的、离子电导率高的有机无机复合固态电解质膜已成为目前无机电解质改性的重要方向。然而,目前报道的有机无机复合固态电解质膜组装的全固态电池往往存在锂/钠枝晶生长的问题,尤其在电池过充或低温运行条件下容易导致电池短路造成安全事故。目前报道的工作虽然一定程度上能抑制锂枝晶的生长,但是不能避免因电池过充或低温运行等条件下锂枝晶生长穿透固态电解质膜带来的安全问题。 例如,cn108923060 a公开了一种界面修饰的固体锂电池及其制备方法。该专利虽然在锂负极表面通过高浓度锂盐

‑

乙腈溶液润湿界面降低了界面阻抗并抑制锂枝晶生长,但是该电解质不能清除已生成的锂枝晶,因此难以避免因电池过充或低温运行条件下锂枝晶生长穿透固态电解质膜带来的安全问题。另外,jp2003022841a公开了一种将无机电解质颗粒和未硬化的橡胶制备的一种复合固态电解质。该电解质膜虽然兼具了橡胶的柔性和无机电解质的高电导率,但是也不具有清除已生成锂枝晶的功能。

技术实现要素:

4.鉴于现有技术存在的问题,本发明的目的是提供一种全固态电解质,该全固态电解质在电池内部能与活性锂/钠反应从而具有预防枝晶穿透电解质膜造成电池内短路的功能。

5.本发明通过以下技术方案实现:一种全固态电解质,所述全固态电解质为含有表面修饰层的无机电解质颗粒,所述表面修饰层含有与正极活性成分反应的官能团。

6.所述含有表面修饰层的无机电解质颗粒为活性分子与无机颗粒表面裸露的羟基/巯基(活性分子与无机颗粒表面裸露基团可视为醇交换)之间反应,进而于颗粒表面形成表面修饰层,其中,所述表面修饰层担载于无机电解质颗粒表面的担载量为1~50wt%,优选为10~20%。

7.所述无机颗粒表面修饰层,修饰层的聚合物相互作用形成电解质膜,并且无机颗粒表面形成的修饰层可以与电池中活性锂或钠反应,从而清除枝晶。

8.所述活性分子为、、或;其中,各结构式中 r 选自、、、或;r1、r2可相同或不同选自卤素、

‑

oli、

‑

ona、、c1

‑

c3的烷氧基、乙烯基、2

‑

甲基乙烯基、烯丙基;r3、r

4 、r5可相同或不同选自c1

‑

c6的烷基;r0ˉ为pf6ˉ,bf4ˉ,tfsiˉ,clo4ˉ或fsiˉ;各结构式中n的取值为0~100。

9.所述的无机电解质颗粒为氧化物系电解质、硫化物系电解质或反钙钛矿。

10.所述氧化物系电解质为li7‑

x'

la3zr2‑

x'

ta

x'

o

12

、li7‑

2y'

la3zr2‑

y'

w

y”o

12

、li7‑

z'

la3zr2‑

z'

nb

z'

o

12

、li7la3zr2o

12

、li

1+m'

al

m'

ti2‑

m'

(po4)3和li

1+n'

al

n'

ge2‑

n'(

po4)3中一种或多种,其中,0.2<x'<2,0.2<y'<2,0.2<z'<2,0.2<m'<2,0.2<n'<2;或上述相应氧化物系对应的钠盐中的一种或几种(即,na7‑

x'

la3zr2‑

x'

ta

x'

o

12

、na7‑

2y'

la3zr2‑

y'

w

y”o

12

、na7‑

z'

la3zr2‑

z'

nb

z'

o

12

、na7la3zr2o

12

、na

1+m'

al

m'

ti2‑

m'

(po4)3和na

1+n'

al

n'

ge2‑

n'(

po4)3中一种或多种);优选为li7‑

z'

la3zr2‑

z'

nb

z'

o

12

、li7la3zr2o

12

、na7‑

z'

la3zr2‑

z'

nb

z'

o

12

、na7la3zr2o

12

中一种或多种。

11.所述的硫化物系电解质为80li2s : 20p2s5,75li2s : 25p2s5,li3ps4,70li2s : 30p2s5,li7p3s

11

,li6ps5cl,li

9+x

‑

y

m

x

p3‑

x

s

12

‑

y

n

y

中的一种或几种;或,上述硫化物系电解质中锂盐相对应的钠盐所形成的电解质(即,80 na 2

s : 20p2s5,75 na 2

s : 25p2s5,na 3

ps4,70 na 2

s : 30p2s5,na 7

p3s

11

,na 6

ps5cl,na 9+x

‑

y

m

x

p3‑

x

s

12

‑

y

n

y

中的一种或几种),其中0 ≤ x ≤ 2,m为si、ge、sn、pb中的一种或几种,0 ≤ y ≤ 1,n为f、cl、br、i中的一种或几种;优选为li3ps4、li6ps5cl、na3ps4、na6ps5cl中的一种或几种。

12.所述的反钙钛矿为a’b’x

3 ,其中a’为锂或钠离子,b’为二价金属,x为卤素;优选为limgcl3、licacl

3 、namgcl3、nacacl3中的一种或几种。

13.所述磷酸盐为li2po2n或na2po2n。

14.一种全固态电解质的制备方法,将活性分子、无机电解质颗粒混合于无水溶剂中获得浆料,在40~150 o

c下搅拌1~24 h,经过滤、真空干燥得表面含有修饰层的无机电解质颗粒。

15.所述表面修饰层担载于无机电解质颗粒表面,担载量为1~50wt%;无机电解质颗粒占上述总浆料质量的50~99%。

16.所述的无水溶剂为乙腈、甲苯、二甲苯、氯仿、二氯甲烷、四氢呋喃、乙二醇二甲醚

中的一种或几种。

17.所述全固态电解质通过流延法,干法挤出、热压法中的一种或多种方法形成电解质膜。

18.干法挤出包括但不限于螺杆挤出。

19.一种全固态电解质的应用,所全固态电解质在锂/钠电池中的应用。

20.所述锂/钠电池为锂/钠一次电池、二次锂/钠离子电池或二次锂/钠金属电池。

21.一种锂/钠电池,所述的锂/钠电池由正极、负极和所述的全固态电解质组成。

22.所述正极的活性材料为钴酸锂、磷酸铁锂、磷酸锰铁锂、锰酸锂、镍锰酸锂、富锂锰基、三元材料、锂离子氟磷酸盐、锂钒氟磷酸盐、锂铁氟磷酸盐、锂锰氧化物、 na

x

pr(cn)

6 ,其中p, r不同时选自 fe, co, ni, mn中的任一种、磷酸钒钠、硫酸铁钠、钠离子氟磷酸盐、钠钒氟磷酸盐、钠铁氟磷酸盐、钠锰氧化物、钠钴氧化物、mno2、氟化碳、硫化铜、二氧化硫、亚硫酰氯和共轭有机化合物中的一种;所述负极的活性材料为钛酸钠、钠、硬碳、石墨、二硫化钼、钛酸锂、锂、石墨烯、氧化锑、硅、硅碳、氧化亚硅和硅纳米线中的一种。

23.本发明的有益技术效果为: 本发明电解质能够抑制枝晶生长,同时还可以在电池内部与活性锂/钠反应从而具有清除枝晶,并且本发明电解质具有低厚度(≥ 0.5μm)、高机械柔性、高离子传输性能(10

‑4~3

×

10

‑

3 s

•

cm

‑1)等优点,适合应用于锂/钠一次电池(如锂/钠

‑

氟化碳电池、锂/钠

‑

亚硫酰氯电池等),二次锂离子或钠离子电池,以及基于锂或钠金属负极的二次电池(如三元正极

‑

锂电池,锂/钠

‑

硫电池,锂/钠

‑

硒电池等),也可适用于一次或二次锌或镁电池。

附图说明

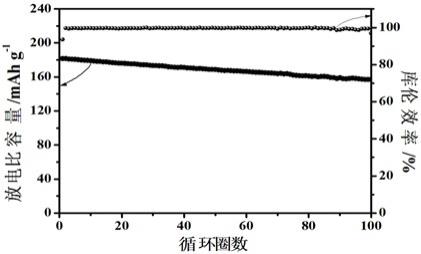

24.图1 为本发明实施例1全固态电解质组装的锂金属电池在室温时的长循环性能图。

25.图2 为本发明实施例1全固态电解质组装的锂金属电池中的锂金属电极表面形貌。

26.图3 为本发明实施例2组装的钠离子电池在室温下0.5 c的长循环性能图。

具体实施方式

27.以下结合具体实施例,对本发明进一步详细说明。此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

28.本发明电解质可抑制枝晶生长,同时可清除锂/钠枝晶,进而避免其穿透的全固态电解质,进而提高固态锂/钠电池的安全性。

29.所得电解质可以在电池内部与活性锂/钠反应从而具有预防枝晶穿透电解质膜造成电池内短路的功能,同时具有低厚度(≥ 0.5μm)、高机械柔性、高离子传输性能(10

‑4~3

×

10

‑

3 s

•

cm

‑1)等优点。所述的一种锂/钠电池,其特征在于包括锂/钠一次电池、二次锂/钠离子或金属电池。本发明也提供了上述全固态电解质在锂/钠电池中的应用实例。

30.下述各实施例性能测试按照下述记载进行:电解质性能表征离子电导率:电解质两面涂铂浆、金浆或碳浆,或蒸镀铂、金、碳。通过电化学阻抗

谱,根据公式,其中,l为电解质的厚度,a为电解质底面积,r为测得的电阻;电化学窗口:以不锈钢片和锂片夹住电解质,放在2032型电池壳中。电化学窗口以电化学工作站进行线性伏安扫描测量,起始电位为2.5 v,最高电位为6 v,扫描速度为1 mv s

‑1;断裂强度:将电解质压成尺寸为5

ꢀ×ꢀ

2.5

ꢀ×ꢀ

25 mm3的形状,150

ꢀ‑ꢀ

350℃热压成型,将试样沿高度方向切割出深度为2.5 mm,宽度小于0.2 mm的切口后,进行三点弯曲试验。根据公式 ,其中,p为试样所承受的外加载荷,b为试样宽度,w为试样高度,s为三点弯曲跨距,a为切口深度,f(a/w)为试样的几何形状因子。

31.全固态电池组装及测试正极片制备i. 将pvdf溶于nmp中,浓度为0.1 mol l

‑1;ii. 将pvdf、正极活性材料、导电添加剂、含表面修饰层的无机电解质颗粒以0.5:7:0.5:2的质量比混合,研磨;iii. 将上一步所得的浆料均匀地涂敷在铝箔上,厚度为75

ꢀ‑ꢀ

120μm,先在60℃下烘干,再于120℃真空烘箱下烘干、辊压、冲片、称重,后继续在120℃真空烘箱中烘干,放于手套箱中备用;负极片制备i. 将pvdf溶于nmp中,浓度为0.1 mol l

‑1;ii. 将cmc、负极活性材料、导电添加剂、含表面修饰层的无机电解质颗粒以0.5:7:0.5:2的质量比混合,研磨;iii. 将上一步所得的浆料均匀地涂敷在铜箔上,厚度为75

ꢀ‑ꢀ

120μm,先在60℃下烘干,再于120℃真空烘箱下烘干、辊压、冲片、称重,后继续在120℃真空烘箱中烘干,放于手套箱中备用。

32.电池组装依次组装负极壳、负极、电解质片、正极及正极壳,然后封装成电池,在30

ꢀ‑ꢀ

80℃保持4

ꢀ‑ꢀ

8小时,测试电池性能。

33.电池充放电性能用land电池充放仪测试全固态二次锂电池的充放电曲线。

34.实施例1

将1 g活性分子与50 g lizr2(po4)3溶于50 ml无水dmf中,然后在50℃下搅拌12 h;使得活性分子与无机颗粒表面裸露的基团进行醇交换反应,反应后,经过滤、洗涤、干燥得含有表面修饰层的无机电解质颗粒;最后经热压制得全固态电解质膜(表面修饰层占总质量的1%)。

35.上述形成的电解质膜厚度为200 μm,将其进行电解质性能表征,电解质室温锂离子电导率为1.3

ꢀ×ꢀ

10

‑

4 s cm

‑1,起始分解电压为4.5 v,断裂强度为1.21 mpa m

‑2。

36.进一步将上述获得全固态电解质膜组装的ncm811/锂金属全电池,具体为按照上述记载组装条件进行,而后对组装电池进行充放电性能测试(参见图1),由图1可见,在运行电压2.5~4.3 v和2.0 c下循环100圈后容量保持率为89%;而且拆解循环后的电池发现锂电极表面均匀且无锂枝晶(图2),可见该无机电解质优异的锂枝晶抑制能力。

37.实施例2将20 g活性分子(n = 3)与20 g na2po2n溶于100 ml无水dmso中,然后在70℃下搅拌1 h;在亲核加成反应结束后,经过滤、洗涤、干燥得含有表面修饰层的无机电解质颗粒;最后经干法挤出制得全固态无机电解质(表面修饰层占总质量的50%)。

38.上述形成的电解质进行电解质性能表征,该电解质厚度为0.5 μm,电解质室温锂离子电导率为3.0

ꢀ×ꢀ

10

‑

3 s cm

‑1,起始分解电压为5.1 v,断裂强度为1. 7 mpa m

‑2。

39.进一步将上述获得全固态电解质膜组装磷酸钒钠/钠金属电池,具体为按照上述记载组装条件进行,而后对组装电池进行充放电性能测试(参见图3),从图2中可以看出,使用该全固态电解质组装的磷酸钒钠/钠金属电池在0.5 c下电池循环300圈后具有93.3 %的容量保持率;而且拆解循环后的电池发现钠电极表面均匀且无钠枝晶,可见该无机电解质优异的钠枝晶抑制能力。

40.实施例3将10 g活性分子 与50 g li7la3zr2o

12

溶于100 ml dmac中,搅拌然后在

100 o

c下搅拌6 h;在醇交换反应结束后然后经过滤、洗涤、干燥得含有表面修饰层的无机电解质颗粒;最后经热压制得全固态无机电解质(表面修饰层占总质量的15%)。

41.上述形成的电解质进行电解质性能表征,该电解质厚度为100 μm,电解质室温锂离子电导率为4.8

ꢀ×ꢀ

10

‑

4 s cm

‑1,起始分解电压为5.1 v,断裂强度为1.4 mpa m

‑2。

42.进一步将上述获得全固态电解质膜组装磷酸铁锂/锂金属电池,具体为按照上述记载组装条件进行,而后对组装电池进行充放电性能测试,使用该全固态电解质组装的磷酸铁锂/锂金属电池在0.1 c下电池循环100圈后具有90 %的容量保持率;而且拆解循环后的电池发现锂电极表面均匀且无锂枝晶,可见该无机电解质优异的锂枝晶抑制能力。

43.实施例4将20 g活性分子 与180 g nazr2(po4)3溶于100 ml nmp中,搅拌然后在150℃下搅拌6 h;在醇交换反应结束后,经过滤、洗涤、干燥得含有表面修饰层的无机电解质颗粒;最后经流延法制得全固态无机电解质(表面修饰层占总质量的10%)。

44.上述形成的电解质进行电解质性能表征,该电解质厚度为80 μm,电解质室温锂离子电导率为6

ꢀ×ꢀ

10

‑

4 s cm

‑1,起始分解电压为5.2 v,断裂强度为1.6 mpa m

‑2。

45.进一步将上述获得全固态电解质膜组装钠铁氟磷酸盐/na金属电池,具体为按照上述记载组装条件进行,而后对组装电池进行充放电性能测试,使用该全固态电解质组装的钠铁氟磷酸盐/na金属电池在0.1 c下电池循环300圈后具有85 %的容量保持率;而且拆解循环后的电池发现负极表面均匀且无钠枝晶,可见该无机电解质优异的钠枝晶抑制能力。

46.实施例5将100 g活性分子 (n=15)与4000 g li5la3ta2o

12

溶于1000 ml nmp中,搅拌然后在110℃下搅拌8 h;在亲核加成/消除反应结束后,经过滤、洗涤、干燥得含有表面修饰层的无机电解质颗粒;最后经热压制得全固态无机电解质(表面修饰层占总质量的2%)。

47.上述形成的电解质进行电解质性能表征,该电解质厚度为210μm,电解质室温锂离子电导率为3

×

10

‑

4 s cm

‑1,起始分解电压为5.2 v,断裂强度为2.0 mpa m

‑2。

48.进一步将上述获得全固态电解质膜组装钴酸锂/硅电池,具体为按照上述记载组装条件进行,而后对组装电池进行充放电性能测试, 使用该全固态电解质组装的钴酸锂/硅电池在0.1 c下电池循环400圈后具有90 %的容量保持率);而且拆解循环后的电池发现

负极表面均匀且无枝晶,可见该无机电解质优异的锂枝晶抑制能力。

49.实施例6将30 g活性分子 (n=100)与500 g na5la3ta2o

12

溶于1000 ml nmp中,搅拌然后在110℃下搅拌8 h;在亲核加成反应结束后,经过滤、洗涤、干燥得含有表面修饰层的无机电解质颗粒;最后经干法挤出制得全固态无机电解质(表面修饰层占总质量的4%)。

50.上述形成的电解质进行电解质性能表征,该电解质厚度为150 μm,电解质室温锂离子电导率为8

×

10

‑

4 s cm

‑1,起始分解电压为5.0 v,断裂强度为1.5 mpa m

‑2。

51.进一步将上述获得全固态电解质膜组装硫酸铁钠/钠

‑

锗合金电池,具体为按照上述记载组装条件进行,而后对组装电池进行充放电性能测试,使用该全固态电解质组装的硫酸铁钠/钠

‑

锗合金电池在0.5 c下电池循环200圈后具有80 %的容量保持率);而且拆解循环后的电池发现负极表面均匀且无枝晶,可见该无机电解质优异的枝晶抑制能力。

52.实施例7将30 g活性分子 (n=15)与100 g li5la3ta2o

12

溶于1000 ml nmp中,搅拌然后在100℃下搅拌8 h;在亲核加成/消除反应结束后,经过滤、洗涤、干燥得含有表面修饰层的无机电解质颗粒;最后经干法挤出制得全固态无机电解质(表面修饰层占总质量的23%)。

53.上述形成的电解质进行电解质性能表征,该电解质厚度为5 μm,电解质室温锂离子电导率为2

×ꢀ

10

‑

3 s cm

‑1,起始分解电压为5.1 v,断裂强度为1.3 mpa m

‑2。

54.进一步将上述获得全固态电解质膜组装氟化碳/锂电池,具体为按照上述记载组装条件进行,而后对组装电池进行充放电性能测试,使用该全固态电解质组装的氟化碳/锂电池在0.1 c放电倍率下电池的比容量可达1000 mah/g);而且拆解循环后的电池发现负极表面均匀且无枝晶,可见该无机电解质优异的枝晶抑制能力。

55.实施例8将30 g活性分子 (n=15)与100 g li5la3ta2o

12

溶于1000 ml nmp中,搅拌然后在100 o

c下搅拌8 h;在亲核加成/消除反应结束后,经过滤、洗涤、干燥得含有表面

修饰层的无机电解质颗粒;最后经干法挤出制得全固态无机电解质(表面修饰层占总质量的23%)。

56.上述形成的电解质进行电解质性能表征,该电解质厚度为5 μm,电解质室温锂离子电导率为2

×ꢀ

10

‑

3 s cm

‑1,起始分解电压为5.1 v,断裂强度为1.3 mpa m

‑2。

57.进一步将上述获得全固态电解质膜组装氟化碳/锂电池,具体为按照上述记载组装条件进行,而后对组装电池进行充放电性能测试,使用该全固态电解质组装的氟化碳/锂电池在0.1 c放电倍率下电池的比容量可达1000 mah/g);而且拆解循环后的电池发现负极表面均匀且无枝晶,可见该无机电解质优异的枝晶抑制能力。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1