一种石墨烯改性铝基复合导线及其制备方法与流程

1.本发明涉及石墨烯复合材料领域,具体涉及一种石墨烯改性铝基复合导线及其制备方法。

背景技术:

2.纯铜导线与纯铝导线在电力、通信工程中各有优势,纯铜线电阻率(ω

·

mm2/m)0.01724,纯铝线电阻率(ω

·

mm2/m)0.02740;纯铝线电阻率是纯铜线的1.589倍。纯铜线电导率(iacs

‑

国际退火铜标准电导率)100,纯铝线电导率(iacs)62,纯铜线电导率是纯铝线的1.6129倍;但是,纯铜密度(g/cm3)8.89,纯铝密度(g/cm3)2.70,纯铜密度是纯铝密度的3.292倍,纯铜线材与纯铝线材相同的重量比长度,纯铝线材是纯铜线材的3倍多。在工程中使用铝线材即可大大减轻重量;减重一直是各类交通设备重要研究方向,特别是军事交通装备,尤其是航天、航空器减重结构具有十分重要的意义。公开文献记载,目前世界最强的现役运载火箭,每增加一公斤载荷,发射费用增加1400美元~2700美元。航天、航空器中的配套导线选用铝线材替代纯铜线可以起到减重的效果,但是铝线材的电导率显著低于纯铜线,如何改善纯铝线电导率,使其达到或接近或达到纯铜线电导率,替代纯铜线,对我国高速发展的航空、航天事业和高速列车的发展都具有十分重要的意义。

3.公开文献记载,石墨烯室温下具有大于 15000 cm2.v

‑1.s

‑1的载流子迁移率,该迁移率基本不受温度影响,且最高可达 20000 cm2.v.s,其相对应的电阻是 10

‑8ω.cm,石墨烯是目前已知导电物质中,室温电阻率最低的材料。此外,石墨烯具有非常好的热传导性能,其导热系数高达5300w/m

•

k。

4.利用石墨烯的高强度和良好的导电性,并将其与金属铝复合,制备成石墨烯铝基复合材料,用来改善铝质导线的强度和导电性,使复合铝导线的力学性能和电气性能优于纯铝导线。现有的石墨烯铝基复合材料的制备方法,大多数采用粉体固相混合法,将金属铝粉体与石墨烯在固相条件下球磨搅拌混合,由于二者密度差异大,石墨烯的振实密度为0.1g/cm3,1m粒径的金属铝粉体振实密度为1.4 g/cm3,石墨烯很难在金属铝粉体中分散混合均匀。石墨烯铝基复合材料的制备,石墨烯在铝基体中的分布是否均匀、石墨烯是否团聚体未分散、石墨烯与铝基界面结合是否紧密,是制备石墨烯铝基复合材料的关键。因此,石墨烯在铝基体中的均匀分散如何实现,以及石墨烯与金属铝的高致密界面的实现,是制备石墨烯铝复合材料的关键技术。

技术实现要素:

5.为解决上述问题,本发明利用石墨烯的高轻度和良好的导电性、优越热传导性,并将其与金属铝复合,制备成石墨烯/铝复合导线,本发明公开了一种石墨烯改性铝基复合导线制备方法,所述方法包括以下步骤:s01:按比例称取金属铝粉、石墨烯、cmc和去离子水置于搅拌釜内;s02:在100rpm转速下搅拌2小时,得到混合液;

s03:将步骤s02所得混合液采用砂磨机砂磨,使团聚的石墨烯、cmc分散于去离子水中,得到砂磨浆料;s04:将步骤s03所得的砂磨机砂磨浆料,采用离心喷雾干燥塔喷雾造球并干燥,得到干燥的石墨烯包覆金属铝球形粉体;s05:将步骤s04喷雾造球得到石墨烯包覆球形粉体气氛保护冷压焊得到冷压焊圆饼;s06:将步骤s05得到冷压焊圆饼在气氛保护下进行超声波压铸;s07:将得到的冷铸圆饼层叠多层置于筒状模具中熔融固态后得到真空铸锭圆柱棒料;s08:将s07得到真空铸锭圆柱棒料进行拉丝模拉拔;s09:将拉丝模拉拔后的真空铸锭圆柱棒料投入真空退火炉的炉腔内,使拉丝模拉拔后的圆柱棒料均匀退火;s10:将s08拉拔后经过s09真空退火的圆柱棒料,采用拉丝模拉拔,采取每次拉拔都以较小的截面减缩率拉拔,通过多次拉拔达到成品直径尺寸;s11:依照s09真空退火程序,将s10拉拔的圆柱棒料进行真空退火;s12:将s11真空退火的圆柱棒料再次气氛保护拉拔;s13:s12气氛保护拉拔之后的圆柱棒料,依照s09程序再次真空退火;s14:绝缘材料包覆。

6.作为本发明的一种改进,所述步骤s01中金属铝粉的粒度为100 nm~500m,所述石墨烯的层数为1~8层,厚度为0.336nm~2.7nm,所述去离子水去除钙、镁离子,所述去离子水电阻值为≥18兆欧。

7.作为本发明的一种改进,所述步骤s05中,气氛保护冷压焊压饼,并将步骤s04喷雾造球得到干燥的石墨烯包覆球形粉体填充至定容积凹坑模具,采用大吨位压强液压机施加压强,使石墨烯包覆球形粉体在压强作用下,石墨烯包覆球形粉体由于定容积凹坑模具的容积约束,使石墨烯包覆球形粉体塑性变形,并挤压石墨烯包覆球形粉体之间的连接部位界面上的石墨烯包覆涂层物质,使相邻球形粉体中的金属铝粉体表面洁净,相邻的洁净金属铝表面在大吨位压强作用下紧密接触,表面洁净相邻的金属铝粉体达到晶间结合,形成冷压焊效应,冷压焊效应使石墨烯包覆球形粉体形成以定容积凹坑模具的凹坑为界面的圆饼结构,石墨烯包覆球形粉体表面的石墨烯涂层物质,受挤压作用分布在石墨烯包覆球形粉体的球与球之间,冷压焊过程,采用氩气保护下进行,氩气保护下,起到避免空气中的氧气和其它杂相气氛在金属铝粉体晶间结合过程引起氧化和杂相反应,得到冷压焊圆饼。

8.作为本发明的一种改进,所述步骤s06为气氛保护超声波压铸,将步骤5得到冷压焊圆饼保留于定容积凹坑模具的凹坑内,采用超声波金属焊机的焊头对准冷压焊圆饼,施加压强和超声震动,在超声波的高频振动下,冷压焊圆饼中的石墨烯包覆球形粉体界面相互摩擦,冷压焊圆饼中的石墨烯包覆球形粉体局部接触点石墨烯涂层被挤压形成固体流动,界面处形成洁净的金属表面,同时,石墨烯包覆球形粉体界面处进一步产生塑性变形和蠕变,石墨烯包覆球形粉体的金属铝粉体相互摩擦接触,继而铝金属粉体相互间产生分子间引力,形成在固态下结晶,冷压焊圆饼在超声波的高频振动下和压强下形成了冷铸效应,使得冷压焊圆饼更致密结构,冷压焊圆饼中的石墨烯包覆球形粉体的石墨烯涂层物质被铝

金属粉体在固态下结晶形成的网络结构固定,超声波压铸过程,采用氩气保护下进行,氩气保护下进行起到避免空气中的氧气和其它杂相气氛在金属铝粉体晶间结合过程引起氧化和杂相反应,得到冷铸圆饼。

9.作为本发明的一种改进,所述步骤s07中将s06得到的冷铸圆饼层叠多层置于与冷铸圆饼外径相切的筒状模具,筒状模具两端采用过盈配合的筒塞,过盈配合密封锁紧,密封锁紧后装入真空烧结炉的炉腔内,真空烧结炉的炉腔密封关闭,将真空烧结炉的炉腔内抽真空100pa或优于100pa(即压强值≤100pa),保持真空100pa或优于100pa(即压强值≤100pa)4小时,保持真空4小时后,将真空烧结炉的炉腔升温至661℃,在661℃下保持4h,使筒状模具模内的多层冷铸圆饼熔融。

10.作为本发明的一种改进,炉腔升温在661℃下保持4h后,关闭真空烧结炉的炉腔加热热源,真空烧结炉的炉腔自然降温至32℃,关闭真空烧结炉的炉腔加热热源后,真空烧结炉的炉腔温度缓慢下降,真空度继续保持100pa或优于100pa(即压强值≤100pa),随着真空烧结炉的炉腔的温度下降,熔融状态的液态金属铝温度缓慢下降,逐渐由液态过渡到固态,随着温度继续下降,液态金属铝完全固态,液态金属铝完全固态之后,石墨烯被完全固态金属铝固定,形成石墨烯铝基复合结构,得到真空铸锭圆柱棒料。

11.作为本发明的一种改进,所述步骤s08为气氛保护拉拔,将s07得到真空铸锭圆柱棒料,采用拉丝模拉拔,为了避免空气中氧气和其它杂相气体接触侵入拉拔的真空铸锭圆柱棒料引起氧化或其它杂相反应,拉丝模拉拔工艺过程采用氩气保护。

12.作为本发明的一种改进,所述步骤s09针对真空铸锭圆柱棒料一次拉丝模拉拔并不能达到设计的细小线径,需要三次或更多拉丝模拉拔次数,金属铝在常温或在结晶温度以下的拉丝模拉拔工艺操作,使金属铝塑性变形,晶格扭曲、畸变,晶粒产生剪切、滑移,晶粒被拉长,使表面层金属铝的硬度增加,金属铝变形的塑性降低,是金属铝冷作硬化的特性,为了克服冷作硬化,采用真空退火,将拉丝模拉拔后的真空铸锭圆柱棒料投入真空退火炉的炉腔内,密封关闭,将真空退火炉的炉腔内抽真空100pa或优于100pa(即压强值≤100pa),保持真空100pa或优于100pa(即压强值≤100pa)4小时,保持真空4小时后,将真空退火炉的炉腔升温至350℃,在350℃下保持4h,使拉丝模拉拔后的圆柱棒料均匀退火。炉腔升温在350℃下保持4h后,关闭真空退火炉的炉腔加热热源,真空退火炉的炉腔自然降温至32℃,关闭真空烧结炉的炉腔加热热源后,真空退火炉的炉腔温度缓慢下降,真空度继续保持100pa或优于100pa(即压强值≤100pa),随着真空退火炉的炉腔的温度下降,圆柱棒料温度缓慢下降,拉丝模拉拔冷作硬化效应消除,得到消除拉拔冷作硬化的圆柱棒料。

13.作为本发明的一种改进,所述步骤s10为气氛保护拉拔,圆柱棒料一次拉拔的截面减缩率并不能达到成品直径尺寸,需要经过多次拉拔,当一次拉拔缩减率过大时,需要较大拉拔功力和变形做功,拉拔力和变形做功的增加,会因拉拔模具和圆柱棒料温升过高导致粘模现象甚至断线。因此,采取每次拉拔都以较小的截面减缩率拉拔,通过多次拉拔达到成品直径尺寸。将s08拉拔后经过s09真空退火的圆柱棒料,采用拉丝模拉拔,为了避免空气中氧气和其它杂相气体接触侵入拉拔的真空铸锭圆柱棒料引起氧化或其它杂相反应,拉丝模拉拔工艺过程采用氩气保护。

14.作为本发明的一种改进,所述步骤s11中依照s09真空退火程序,将s10拉拔的圆柱棒料进行真空退火;

作为本发明的一种改进,所述步骤s12中将s11真空退火的圆柱棒料再次气氛保护拉拔,气氛保护拉拔后真空退火,真空退火后气氛保护拉拔重复操作次数,取决于s05气氛保护冷压焊压饼初始直径和成品所需的直径,本一种石墨烯改性铝基复合导线及其制备方法给出单次拉拔缩减率为5%~15%。

15.作为本发明的一种改进,所述s13中在s12气氛保护拉拔之后的圆柱棒料,再次真空退火,真空退火的程序依照s09,即使,s12气氛保护拉拔为最后一道拉拔,s13真空退火是为了所得的拉拔线材通过s13真空退火恢复其塑性及相对软态。s13真空退火真空退火的程序依照s09。

16.作为本发明的一种改进,根据石墨烯改性铝基复合导线制备方法制备出的石墨烯改性铝基复合导线,所述石墨烯改性铝基复合导线包括金属铝粉、石墨烯及cmc碳化物,其中石墨烯和cmc碳化物分布于金属铝组织结构中。

17.作为本发明的一种改进,所述金属铝粉粒度为100 nm~500m,其占石墨烯改性铝基复合导线的组分质量百分比为96.5~96.9%,所述石墨烯的层数为1~8层,厚度为0.336nm~2.7nm,所述的石墨烯占石墨烯改性铝基复合导线的复合组分质量百分比为0.1~0.5%,cmc占石墨烯改性铝基复合导线的复合组分质量百分比为0.5~3%。

18.作为本发明的一种改进,所述石墨烯改性铝基复合导线外部的绝缘材料为聚氯乙烯、聚乙烯、聚四氟乙烯、交联聚烯烃、硅橡胶绝缘、硅烷交联聚乙烯绝缘料其中一种。

19.本发明的有益效果为:本发明克服了现有采用粉体固相混合法所存在金属铝粉体与石墨烯在固相条件下球磨搅拌混合工艺,团聚石墨烯难分散,两者质量差悬殊,混合难于均匀的缺陷,通过液相法制备金属铝粉体与石墨烯浆料和喷雾造球方法,气氛保护冷压焊压饼、气氛保护超声波压铸实现了石墨烯均匀分布在铝基材料体系中。

附图说明

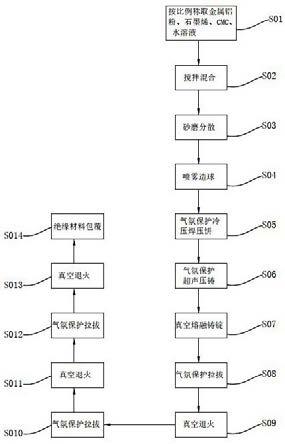

20.图1是一种石墨烯改性铝基复合导线制备方法工艺流程图。

21.图2定容积凹坑模具示图。

22.图3是压出塞示图。

23.图4底塞示图。

24.图5是筒状模具示图。

25.图6筒底塞。

26.图7是筒口塞。

27.图8是石墨烯包覆球形粉体填充于定容积凹坑模具的凹坑中示意图。

28.图9是石墨烯包覆球形粉体填充于定容积凹坑模具的凹坑中冷压焊压饼示意图。

29.图10是冷压焊压饼超声波压铸后示意图。

30.附图标记列表:1a模体、2石墨烯包覆金属铝粉体颗粒、3a石墨烯包覆球形粉架桥效应的空隙、3石墨烯包覆层经过冷压焊的挤压积聚在石墨烯包覆金属铝粉体颗粒堆积之间的间隙、4底塞。

具体实施方式

31.下面结合附图1

‑

10和具体实施方式,进一步阐明本发明,应理解下述具体实施方

式仅用于说明本发明而不用于限制本发明的范围。

32.实施例:如图1所示,所述石墨烯改性铝基复合导线制备方法包括以下步骤:s01:按复合组分质量百分比的比例称取金属铝粉、石墨烯、cmc和去离子水置于搅拌釜内;s02:搅拌混合;在常温下,100rpm转速,搅拌2小时,得到混合液;s03:砂磨分散,将步骤s02所得混合液采用砂磨机砂磨,砂磨介质为锆珠,锆珠直径0.7mm,为避免其它金属污染,砂磨桶采用非金属,氧化锆或碳化硅材质,使团聚的石墨烯、cmc分散于去离子水中,得到金属铝粉、石墨烯、cmc砂磨浆料;s04:喷雾造球,将步骤s03所得砂磨浆料,采用离心喷雾干燥塔喷雾造球并干燥,得到干燥的石墨烯包覆金属铝球形粉体;s05:气氛保护冷压焊压饼,将步骤s04喷雾得到干燥的石墨烯包覆球形粉体填充至定容积凹坑模具,所述的定容积凹坑模具,如图2和图4所示,底塞和模体1a的圆孔1b过盈配合,装配,即模体1a的圆孔1b上部分属于定容积凹坑,石墨烯包覆球形粉体2填充至定容积凹坑之后,如图8所示,石墨烯包覆球形粉体2的架桥效应,石墨烯包覆球形粉体2之间形成球形粉体2之间的间隙,为了消除石墨烯包覆球形粉体2之间形成球形粉体2之间的间隙,采用大吨位压强液压机施加压强,使石墨烯包覆球形粉体2在压强作用下,石墨烯包覆球形粉体2由于定容积凹坑模具的容积约束,使石墨烯包覆球形粉体2塑性变形,并挤压石墨烯包覆球形粉体2之间的连接部位界面上的石墨烯包覆涂层物质,使相邻球形粉体中的金属铝粉体表面洁净,相邻的洁净金属铝表面在大吨位压强作用下紧密接触,表面洁净相邻的金属铝粉体达到晶间结合,形成冷压焊效应,冷压焊效应使石墨烯包覆球形粉体2形成以定容积凹坑模具的凹坑为界面的圆饼结构,如图9所示,表面洁净相邻的金属铝粉体球形体上下顶端完全相切晶间结合紧密,石墨烯包覆球形粉体2表面的石墨烯涂层物质,受挤压作用分布在石墨烯包覆球形粉体2的球与球之间,冷压焊过程,采用氩气保护下进行,氩气保护下,起到避免空气中的氧气和其它杂相气氛在金属铝粉体晶间结合过程引起氧化和杂相反应,得到冷压焊圆饼,所得到的冷压焊圆饼轴向冷压焊效应,使得冷压焊圆饼中的金属铝粉体连为整体;s06:气氛保护超声波压铸,将步骤5得到冷压焊圆饼保留于定容积凹坑模具的凹坑内,采用超声波金属焊机的焊头对准冷压焊圆饼,施加压强和超声震动,在超声波的高频振动下,冷压焊圆饼中的石墨烯包覆球形粉体2界面相互摩擦,冷压焊圆饼中的石墨烯包覆球形粉体2局部接触点石墨烯涂层被挤压形成固体流动,界面处形成洁净的金属表面,同时,石墨烯包覆球形粉体2受超声波的高频振动的压强产生塑性变形和蠕变,使得石墨烯包覆球形粉体2的金属铝粉体相互摩擦接触,继而铝金属粉体相互间产生分子间引力,形成在固态下结晶,冷压焊圆饼在超声波的高频振动下和压强下形成了冷铸效应,使得冷压焊圆饼更致密结构,如图10所示,冷压焊圆饼中的石墨烯包覆球形粉体2的石墨烯涂层物质被铝金属粉体在固态下结晶形成的网络结构固定,其致密度进一步体感,超声波压铸过程,采用氩气保护下进行,氩气保护下进行起到避免空气中的氧气和其它杂相气氛在金属铝粉体晶间结合过程引起氧化和杂

相反应。结合图2、3、4,将压出塞从模体1a的圆孔1b上方塞入,采用压力杆从压出塞顶部连续施加压强,压出塞挤压冷铸圆饼、冷铸圆饼挤压底塞,最后,压出塞、冷铸圆饼、底塞一并压出,得到冷铸圆饼,这一过程底塞在定容积凹坑模具模体1a的圆孔1b内摩檫阻力使得冷铸圆饼的轴向平面受力均匀,能避免冷铸圆饼在压出过程崩裂或变形。所得到的冷铸圆饼在超声波的纵波、横波高频振动的纵波相互摩擦作用形成了径向、轴向在固态下结晶整体;所述的超声波金属焊机主要由5部分构成:1)超声波发生器电源,工频50hz通过超声发生器电源转换为高频(15~28 khz),为压电换能器提供超声波电能;2)压电换能器,超声波发生器电源输出的高频交流信号,通过压电换能器转换为同频的振动信号;3)变幅杆,使换能器输出的高频振动信号幅值放大;4)金属焊接头,进一步放大振动幅值,并把能量施加到冷压焊圆饼;5)气动加压部分,为金属焊接头提供对冷压焊圆饼压强;其中超声波金属焊机属于成熟机电产品,可以从制造商直接购买;s07:真空熔融铸锭,具体的,结合图5、图6、图7,将s06得到的冷铸圆饼层叠多层置于筒状模具的内圆中,筒状模具的内圆与冷铸圆饼外径相切,筒状模具两端采用过盈配合的装配筒口塞、筒底塞,采用过盈配合将冷铸圆饼轴向压紧,压紧后装入真空烧结炉的炉腔内,真空烧结炉的炉腔密封关闭,将真空烧结炉的炉腔内抽真空100pa或优于100pa,保持真空100pa或优于100pa4小时,使冷铸圆饼内部石墨烯、cmc、金属铝颗粒表面吸附的气体完全除去,保持真空4小时后,将真空烧结炉的炉腔升温至661℃,在661℃下保持4h,使筒状模具模内的多层冷铸圆饼熔融,其中,cmc在235~248℃时炭化,炭化的cmc具有导电性和较好的导热性;炉腔升温在661℃下保持4h后,关闭真空烧结炉的炉腔加热热源,真空烧结炉的炉腔自然降温至32℃,关闭真空烧结炉的炉腔加热热源后,真空烧结炉的炉腔温度缓慢下降,真空度继续保持100pa或优于100pa,随着真空烧结炉的炉腔的温度下降,熔融状态的液态金属铝温度缓慢下降,逐渐由液态过渡到固态,随着温度继续下降,液态金属铝完全固态,液态金属铝完全固态之后,石墨烯被完全固态金属铝固定,形成无气隙致密石墨烯铝基复合结构的真空铸锭圆柱棒料;采用压力杆从筒口塞施加推力,将筒口塞、真空铸锭圆柱棒料、筒底塞一并从筒状模具推出,压力杆从筒口塞施加推力过程,筒底塞起到的阻力使真空铸锭圆柱棒料均衡受力作用。避免单边受力引起真空铸锭圆柱棒料畸变;所述的筒状模具、筒口塞、筒底塞采用采用0cr25ni20耐热不锈钢制造;0cr25ni20双相不锈钢,常用于耐高温炉管制造,具有很好的抗氧化性、耐腐蚀性,因为较高百分比的铬和镍,具有较好的蠕变强度,在高温下能持续作业,具有良好的耐高温性;最高工作温度1200 ℃,连续使用温度 1150 ℃。

33.s08:气氛保护拉拔,具体的,将s07得到真空铸锭圆柱棒料,采用单模拉丝机拉拔,为了避免空气中氧气和其它杂相气体接触侵入拉拔的真空铸锭圆柱棒料引起氧化或其它杂相反应,拉丝模拉拔工艺过程采用氩气保护;

s09:真空退火,具体的,针对真空铸锭圆柱棒料一次拉丝模拉拔并不能达到设计的细小线径,需要多次变换拉丝模拉拔,金属铝在常温或在结晶温度以下的拉丝模拉拔工艺操作,使金属铝塑性变形,晶格扭曲、畸变,晶粒产生剪切、滑移,晶粒被拉长,使表面层金属铝的硬度增加,金属铝变形的塑性降低,是金属铝冷作硬化的特性,为了克服冷作硬化,采用真空退火,将拉丝模拉拔后的真空铸锭圆柱棒料投入真空退火炉的炉腔内,密封关闭,将真空退火炉的炉腔内抽真空100pa或优于100pa,保持真空100pa或优于100pa4小时,保持真空4小时后,将真空退火炉的炉腔升温至350℃,在350℃下保持4h,使拉丝模拉拔后的圆柱棒料均匀退火;炉腔升温在350℃下保持4h后,关闭真空退火炉的炉腔加热热源,真空退火炉的炉腔自然降温至32℃,关闭真空烧结炉的炉腔加热热源后,真空退火炉的炉腔温度缓慢下降,真空度继续保持100pa或优于100pa,随着真空退火炉的炉腔的温度下降,圆柱棒料温度缓慢下降,拉丝模拉拔冷作硬化效应消除,恢复其塑性,得到消除拉拔冷作硬化的圆柱棒料,有利下道拉拔工艺截面减缩;s010:气氛保护拉拔,具体的,圆柱棒料一次拉拔的截面减缩率并不能达到成品直径尺寸,需要经过多次拉拔,当一次拉拔缩减率过大时,需要较大拉拔功力和变形做功,拉拔力和变形做功的增加,会因拉拔模具和圆柱棒料温升过高导致粘模现象甚至断线。因此,采取每次拉拔都以较小的截面减缩率拉拔,通过多次拉拔达到成品直径尺寸;将s08拉拔后经过s09真空退火的圆柱棒料,采用拉丝模拉拔,为了避免空气中氧气和其它杂相气体接触侵入拉拔的真空铸锭圆柱棒料引起氧化或其它杂相反应,拉丝模拉拔工艺过程采用氩气保护;s011:真空退火,具体的,依照s09真空退火程序,将s10拉拔的圆柱棒料进行真空退火;s012:气氛保护拉拔,具体的,将s11真空退火的圆柱棒料再次气氛保护拉拔;所述的气氛保护拉拔后真空退火,真空退火后气氛保护拉拔重复操作次数,取决于s07真空熔融铸锭圆柱棒料的直径和成品导线所需的直径,本实施例每一单次拉拔缩减率为5%;s013:真空退火,具体的,s012气氛保护拉拔之后的圆柱棒料,再次真空退火,真空退火的程序依照s09,即使,s012气氛保护拉拔为最后一道拉拔,s013真空退火是为了所得的拉拔线材通过s013真空退火,消除冷作硬化,恢复其塑性及相对软态,以满足更好的使用状态。s013真空退火真空退火的程序依照s09,经过多次气氛保护拉拔,真空退火,得到φ1.13mm的石墨烯改性铝基复合导线;s014:绝缘材料包覆,具体的,将φ1.13mm的石墨烯改性铝基复合导线采用绝缘材料包覆,所述的绝缘材料,采用聚氯乙烯。

34.导电性能测试

取石墨烯改性铝基复合导线,长度(l)1000mm,直径(φ)1.13mm,同时比对纯铜芯线、纯铝芯线进行电阻测试,采用精密直流电阻测试仪,量程为0.01ω~1ω,直径测量,使用千分尺测量;长度测量,使用计量专用一米钢尺测量;数据以表1列出。

35.表1 石墨烯改性铝基复合导线、纯铜芯线、纯铝芯线电阻参数

项目石墨烯改性铝基复合导线单股纯铜芯导线(纯铜芯)单股纯铝芯导线(纯铝芯) φ

ꢀꢀꢀꢀꢀꢀꢀꢀ

1.13mm

ꢀꢀꢀꢀꢀꢀ

1.13mm

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1.13mm l

ꢀꢀꢀꢀꢀꢀꢀꢀ

1000mm

ꢀꢀꢀꢀꢀꢀ

1000mm

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1000mm电阻

ꢀꢀꢀꢀꢀꢀꢀꢀ

0.0201ω

ꢀꢀꢀꢀꢀꢀ

0.0175ω

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.0283ω

最后应说明的是:以上所述的实施例仅用于说明本发明的技术方案,而非对其限制,尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分或全部技术特征进行等同替换,而这些修改或替换,并不使相应技术方案的本质脱离本发明实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1