一种用于柔性钠金属电池的复合基底及制备方法

1.本发明属于电化学能源材料技术领域,涉及一种用于柔性钠金属电池的复合基底 及制备方法。

背景技术:

2.大规模、价格低廉、高能量密度的固定电池系统需要化学形式的技术突破。此外, 对可穿戴电子设备和可植入设备的需求不断飙升,刺激了对柔性电源的不断深入研究。 钠(na)金属负极具有高理论容量(1165ma h g

‑1)、低电位(相对于标准氢电极2.714 v)和几乎无限的资源引起人们的广泛关注。然而,钠沉积在质子电解质中的高化学 反应活性会导致不可逆的电镀/剥离过程,加剧微裂纹或突起处的枝晶沉积。“死钠

”ꢀ

在结构形变时可能引发内部短路或从衬底脱落。此外,表面波动和金属体积的扩展会 导致脆性固体电解质界面相(sei)的反复断裂,导致钠储存的持续耗损,库伦效率(ce) 下降,容量迅速衰减。

3.理论上,具有足够内部空间的三维支架,如多孔的铝骨架、铜网络或泡沫镍等, 可以均匀化电场分布,且容纳更多的金属沉积,从而抑制枝晶生长。然而,这些块状/ 体积大的金属基板并不能在器件水平上贡献重量/体积能量密度。作为一种类似的轻质 基底,碳质框架,如石墨化碳微球、生物质多孔碳或堆叠石墨烯泡沫支架,已用于金 属锂/钠沉积。然而,柔性金属电极的结构工程迄今仍是一个值得探索的领域,特别是 在机械负载下电极的物理鲁棒性和电连续性以及全电池器件一致性方面。另一个障碍 是碳质衬底的疏钠特性,这源于体心立方金属钠与sp2/sp3碳晶型之间的晶格失配。因 此,如何制备轻质、柔性亲钠/导电3d集流体,抑制钠枝晶生长,解决体积膨胀问题, 对钠金属电池的发展具有非常重要的意义。

技术实现要素:

4.要解决的技术问题

5.为了避免现有技术的不足之处,本发明提出一种用于柔性钠金属电池的复合基底 及制备方法。

6.本发明的目的之一在于提供种一种用于柔性钠金属电池的复合基底,可有效抑制 钠枝晶的产生,提高电池循环稳定性;

7.本发明的目的之二在于提供种用于柔性钠金属电池的复合基底的制备方法,可以 大规模生产且操作简单,价格低廉。

8.技术方案

9.一种用于柔性钠金属电池的复合基底,其特征在于包括锡锑合金和碳纤维布,锡 锑合金镶嵌在碳纤维中用于吸附钠离子,碳纤维用于分散电流密度,锡锑合金的重量 占基底总重量不大于30%;所述锡锑合金中锡锑比为1:1。

10.所述锡锑合金颗粒直径不大于20nm。

11.碳纤维直径不大于600nm。

12.所述碳纤维的前驱体是聚丙烯晴、或聚丙烯晴和聚甲基丙烯酸甲酯的混合物。

13.一种制备所述用于柔性钠金属电池的复合基底的方法,其特征在于步骤如下:

14.步骤1:将聚丙烯晴和聚甲基丙烯酸甲酯,置于二甲基甲酰胺溶剂中加热搅拌, 得到有机溶液;所述聚丙烯晴和聚甲基丙烯酸甲酯的比例为9︰1~7︰1;

15.步骤2:sncl2·2h2o和sbcl3溶于有机溶液中,加热温度至60℃~70℃,得到电 纺前驱体溶液;

16.所述sncl2·2h2o和sbcl3与聚丙烯晴和聚甲基丙烯酸甲酯质量比为3︰5~6︰5;

17.所述sncl2·2h2o和sbcl3摩尔比为1︰1;

18.步骤3:对电纺前驱体溶液进行静电纺丝,得到电纺布;

19.步骤4:将电纺布置于管式炉中进行热处理,得到用于柔性钠金属电池的复合基 底;所述热处理的条件为:加热温度为500℃~650℃,加热速度为5℃/min~ 10℃/min,加热时间为1h~2h;热处理气氛为氩气或氮气。

20.有益效果

21.本发明提出的一种用于柔性钠金属电池的复合基底及制备方法,锡锑合金镶嵌在 碳纤维中用于吸附钠离子,碳纤维用于分散电流密度,锡锑合金的重量占基底总重量 不大于30%;其中锡锑合金颗粒直径不大于20nm,碳纤维直径不大于600nm;锡锑 合金材料作为异质成核位点,有效均匀钠离子流,减小成核壁垒,另外,合金材料镶 嵌在碳纤维中,避免了团聚、体积膨胀和电解液过度消耗;碳纤维交联形成3d导电 网络,不但可以分散电流密度,还可以容纳钠金属沉积;最终所述柔性钠金属电池的 复合基底在柔性钠金属电池中获得了优异的电化学性能;本发明用于柔性钠金属电池 的复合基底的制备方法,可以大规模生产且操作简单,价格低廉。

22.本发明的有益效果在于:

23.1.本发明用于柔性钠金属电池的复合基底,锡锑合金材料作为异质成核位点,有 效均匀钠离子流,减小成核壁垒,另外,合金材料镶嵌在碳纤维中,避免了团聚、体 积膨胀和电解液过度消耗;碳纤维交联形成3d导电网络,不但可以分散电流密度, 还可以容纳钠金属沉积;最终所述柔性钠金属电池的复合基底在柔性钠金属电池中获 得了优异的电化学性能;

24.2.本发明用于柔性钠金属电池的复合基底的制备方法,采用静电纺丝技术,可以 大规模生产且操作简单。

附图说明

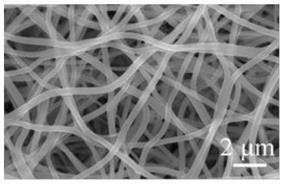

25.图1为本发明实施例1制备得到的snsb@ncnf

‑

550的扫描电镜(sem)图;

26.图2为本发明实施例1制备得到的snsb@ncnf

‑

550的透射电镜(tem)图;

27.图3为本发明实施例1制备得到的snsb@ncnf

‑

550的x射线衍射谱(xrd)图;

28.图4为本发明实施例5制备得到的复合材料的扫描电镜(sem)图;

29.图5为本发明实施例6制备得到的复合材料的扫描电镜(sem)图;

30.图6为本发明实施例1制备得到的snsb@ncnf

‑

550薄膜在不同弯曲状态下的电 阻(r)相对于基材平态时的电阻(r0),其中l0为展平的长度,l为两端的距离;

31.图7为本发明实施例1制备得到的snsb@ncnf

‑

550电极在前5个循环中的伏安 循环

曲线;

32.图8为本发明实施例1制备得到的snsb@ncnf

‑

550电极在络合状态下的sem 图;

33.图9为本发明实施例1制备得到的snsb@ncnf

‑

550电极在沉积4ma h cm

‑2状 态下的sem图;

34.图10为本发明实施例1制备得到的snsb@ncnf

‑

550电极在去络合状态下的 sem图;

35.图11为本发明实施例1制备得到的snsb@ncnf

‑

550,实施例2制备得到的 snsb@ncnf

‑

500,和实施例3制备得到的snsb@ncnf

‑

600电极在电流密度为0.5ma cm

‑2,钠沉积量为1ma h cm

‑2时的电位

‑

容量分布;

36.图12为本发明实施例1制备得到的snsb@ncnf

‑

550,实施例2制备得到的 snsb@ncnf

‑

500,和实施例3制备得到的snsb@ncnf

‑

600电极在电流密度分别为1 ma cm

‑2和5ma cm

‑2,钠沉积量为2ma h cm

‑2时的沉积剥离库伦效率;

37.图13为本发明实施例1制备得到的snsb@ncnf

‑

550电极对称电池在电流密度 为2ma cm

‑2,钠沉积量为2ma h cm

‑2时的电压

‑

时间曲线;

38.图14为采用本发明实施例1得到的snsb@ncnf

‑

550电极经过预钠化与商业氟 磷酸钒钠正极材料匹配,制备得到全电池在0.5c倍率下的容量保持率曲线图;

39.图15为采用本发明实施例1得到的snsb@ncnf

‑

550匹配的全电池的倍率性能。

具体实施方式

40.现结合实施例、附图对本发明作进一步描述:

41.本发明所采用的技术方案是,一种用于柔性钠金属电池的复合基底,包括锡锑合 金和碳纤维布,锡锑合金中锡锑比为1:1,锡锑合金镶嵌在碳纤维中用于吸附钠离子, 碳纤维用于分散电流密度,锡锑合金的重量占基底总重量不大于30%;其中锡锑合金 颗粒直径不大于20nm,碳纤维直径不大于600nm;

42.碳纤维的前驱体是聚丙烯晴;

43.碳纤维的前驱体是聚丙烯晴和聚甲基丙烯酸甲酯的混合物;

44.本发明实施例提供一种用于柔性钠金属电池的复合基底的制备方法,该方法通过 以下步骤实现:

45.步骤1、首先按9:1~7:3的比例称取聚丙烯晴和聚甲基丙烯酸甲酯,置于二甲 基甲酰胺溶剂中加热60℃~70℃下搅拌,控制浓度为8%~10%,得到有机溶液;

46.步骤2、按摩尔比为1:1称取sncl2·2h2o和sbcl3,sncl2·2h2o和sbcl3与步骤1 中聚丙烯晴和聚甲基丙烯酸甲酯质量比为3:5~6:5,溶于步骤1得到的有机溶液中, 得到电纺前驱体溶液;

47.步骤3、采用步骤2得到的电纺前驱体溶液进行静电纺丝,得到电纺布;

48.步骤4、将步骤3得到的电纺布置于管式炉中进行热处理,加热温度为500℃~ 650℃,加热速度为5℃/min~10℃/min,加热时间为1h~2h;热处理气氛为氩气 或氮气,得到用于柔性钠金属电池的复合基底即为snsb@ncnf。

49.实施例1

50.步骤1、分别称取0.9mg聚丙烯晴,0.1mg聚甲基丙烯酸甲酯溶解到10ml二甲 基甲酰胺溶剂中在60℃条件下搅拌,得到有机溶液;

51.步骤2、分别称取0.4g sncl2·2h2o和sbcl3搅拌均匀,溶于步骤1得到的有机溶 液中,得到电纺前驱体溶液;

52.步骤3、采用步骤2得到的电纺前驱体溶液进行静电纺丝,得到电纺布;

53.步骤4、将步骤3得到的电纺布置于管式炉中进行热处理,加热温度为550℃, 加热速度为10℃/min,加热时间为2h;热处理气氛为氮气,得到用于柔性钠金属电 池的复合基底(snsb@ncnf

‑

550)。

54.sem表征:

55.将实施例1制备得到的合金碳纳米纤维snsb@ncnf进行sem和tem表征,如 图1所示,碳纤维交织而成网络结构,碳纤维枝晶不超过600nm;从图2的tem图 看到,呈黑色snsb合金颗粒均匀的镶嵌在碳纤维中,颗粒直径不超过20nm。

56.xrd图谱

57.将实施例1制备得到的snsb@ncnf

‑

550进行xrd表征,如图3所示,xrd测 试结果表明snsb合金为纯相。

58.实施例2

59.步骤1、分别称取0.8mg聚丙烯晴,0.2mg聚甲基丙烯酸甲酯溶解到12.5ml二 甲基甲酰胺溶剂中70℃条件在搅拌,得到有机溶液;

60.步骤2、称取0.3g sncl2·2h2o和sbcl3搅拌均匀,溶于步骤1得到的有机溶液中, 得到电纺前驱体溶液;

61.步骤3、采用步骤2得到的电纺前驱体溶液进行静电纺丝,得到电纺布;

62.步骤4、将步骤3得到的电纺布置于管式炉中进行热处理,加热温度为500℃, 加热速度为5℃/min,加热时间为1h;热处理气氛为氮气,得到用于柔性钠金属电池 的复合基底(snsb@ncnf

‑

500)。

63.实施例3

64.步骤1、分别称取0.7mg聚丙烯晴,0.3mg聚甲基丙烯酸甲酯溶解到12ml二甲 基甲酰胺溶剂中在65℃条件搅拌,得到有机溶液;

65.步骤2、称取0.6g sncl2·2h2o和sbcl3搅拌均匀,溶于步骤1得到的有机溶液中, 得到电纺前驱体溶液;

66.步骤3、采用步骤2得到的电纺前驱体溶液进行静电纺丝,得到电纺布;

67.步骤4、将步骤3得到的电纺布置于管式炉中进行热处理,加热温度为600℃, 加热速度为8℃/min,加热时间为1.5h;热处理气氛为氩气,得到用于柔性钠金属电 池的复合基底(snsb@ncnf

‑

600)。

68.实施例4

69.步骤1、分别称取0.9mg聚丙烯晴,0.1mg聚甲基丙烯酸甲酯溶解到11ml二甲 基甲酰胺溶剂中在60℃条件搅拌,得到有机溶液;

70.步骤2、称取0.5g sncl2·2h2o和sbcl3搅拌均匀,溶于步骤1得到的有机溶液中, 得到电纺前驱体溶液;

71.步骤3、采用步骤2得到的电纺前驱体溶液进行静电纺丝,得到电纺布;

72.步骤4、将步骤3得到的电纺布置于管式炉中进行热处理,加热温度为550℃, 加热速度为8℃/min,加热时间为2h;热处理气氛为氮气,得到用于柔性钠金属电池 的复合基底

(snsb@cnf

‑

550)。

73.作为对比样,实施例5不在范围内的对比:

74.步骤1、分别称取0.9mg聚丙烯晴,0.1mg聚甲基丙烯酸甲酯溶解到11ml二甲 基甲酰胺溶剂中在65℃条件搅拌,得到有机溶液;

75.步骤2、称取0.8g sncl2·

2h2o和sbcl3搅拌均匀,溶于步骤1得到的有机溶液中, 得到电纺前驱体溶液;

76.步骤3、采用步骤2得到的电纺前驱体溶液进行静电纺丝,得到电纺布;

77.步骤4、将步骤3得到的电纺布置于管式炉中进行热处理,加热温度为550℃, 加热速度为10℃/min,加热时间为2h;热处理气氛为氮气,得到复合基底。

78.由于sncl2·2h2o和sbcl3添加的量过多,如图4所示,形成的snsb合金颗粒过 多,而聚集在碳纤维外面。因此不适合作为钠负极基底。

79.作为对比样,实施例6不在范围内的对比样:

80.步骤1、分别称取0.9mg聚丙烯晴,0.1mg聚甲基丙烯酸甲酯溶解到11ml二甲 基甲酰胺溶剂中在60℃条件搅拌,得到有机溶液;

81.步骤2、称取0.5g sncl2·2h2o和sbcl3搅拌均匀,溶于步骤1得到的有机溶液中, 得到电纺前驱体溶液;

82.步骤3、采用步骤2得到的电纺前驱体溶液进行静电纺丝,得到电纺布;

83.步骤4、将步骤3得到的电纺布置于管式炉中进行热处理,加热温度为750℃, 加热速度为10℃/min,加热时间为2h;热处理气氛为氮气,得到复合基底。

84.如图5所示,当步骤4中的退火温度过高,snsb合金在退火过程长大并团聚,因 此不适合作为钠负极基底。

85.作为对比样,实施例7不在范围内的对比样:

86.步骤1、分别称取0.9mg聚丙烯晴,0.1mg聚甲基丙烯酸甲酯溶解到11ml二甲 基甲酰胺溶剂中在60℃条件搅拌,得到有机溶液;

87.步骤2、采用步骤2得到的电纺前驱体溶液进行静电纺丝,得到电纺布;

88.步骤3、将步骤3得到的电纺布置于管式炉中进行热处理,加热温度为750℃, 加热速度为10℃/min,加热时间为2h;热处理气氛为氮气,得到用于掺氮碳纤维基 底(ncnf)。

89.如图5所示,当步骤4中的退火温度过高,snsb合金在退火过程长大并团聚,因 此不适合作为钠负极基底。

90.力学负载下的电阻测试:

91.将本发明实施例1得到的snsb@ncnf

‑

550薄膜进行不同弯曲状态下电阻测试结 果,从图6可以看到薄膜导电性几乎不受变形状态的影响,显示其优越的机械柔性

92.电池电化学性能测试:

93.采用切片机将本发明实施例1得到的snsb@ncnf

‑

550薄膜裁成直径为12mm的 自支撑基底,以钠金属箔作为对电极,napf6(1m)溶于二甘醇二甲醚作为电解液。 在充满高纯氩气,水和氧浓度均小于0.1ppm的手套箱内,组装成2032钮扣电池。如 图7所示,采用电化学工作站在

‑

0.1~2.5v(0.1mv s

‑1)电压范围内进行循环伏安测 试,曲线显示了第一圈阴极反应中约1.1v和0.21v(vs.na

+

/na)的明显还原峰,这 归因于sei的形成和sb转化成na3sb。随后,0.12/0.22v和0.51/0.67v的氧化还原 峰归因于钠与sn和sb的可逆合金化/脱合金过

程,而

‑

0.02/0.11v峰归因于钠的沉积/ 剥离过程。几乎重叠的cv曲线和稳定的氧化还原峰表明,合金中间体作为亲钠“磁 体”具有优越的电化学稳定性。

94.为了研究不同情况下snsb纳米晶在固化/去氧化过程中的合金诱导效应,采用离 位sem跟踪了本发明实施例1得到的snsb@ncnf

‑

550薄膜的形貌演变。注意到样 品转移过程是在一个密封的室内进行的,没有暴露在环境气氛中。对2032型纽扣电池 在0.5ma cm

‑2下的恒流充放电过程进行了电化学研究。如图8所示,在初始合金化阶 段到0.01v,表面形貌的微小变化源于sei的形成。令人鼓舞的是,如图9所示,当 钠沉积量增加到4ma h cm

‑2时,随后的钠沉积过程不仅沿着纤维生长,也会连续平行 地向纤维扩散,极片表面光滑平整无枝晶。值得注意的是,如图10所示,当钠金属从 snsb@ncnf

‑

550薄膜完全剥离以及去络合后,可以保持形状完整,表明了复合基底 具有良好的可逆性。值得一提的是,复合膜的厚度可以根据所需的钠沉积量进行调整。

95.电流密度为0.5ma cm

‑2时,当亲钠位点不足(实施例2制备得到的 snsb@ncnf

‑

500)或snsb晶体团聚(实施例3制备得到的snsb@ncnf

‑

600)时, 成核电位过电位更大(5mv和10mv)。而实施例1制备得到的snsb@ncnf

‑

550的 成核过电位仅为3mv。因此,在接下来的电化学评价中,我们选择snsb@ncnf

‑

550 复合膜作为理想的成核基底。

96.此外,在固定沉积量为2ma h cm

‑2的条件下,对na||snsb@ncnf

‑

500、 na||snsb@ncnf

‑

550和na||snsb@ncnf

‑

600模型在不同电流密度(1和5ma cm

‑2) 下的库伦效率值进行了评估,如图11所示。如图12所示,na||snsb@ncnf

‑

550在1macm

‑2条件下200次循环的库伦效率平均值约为99.8%,高于snsb@ncnf

‑

500和 snsb@ncnf

‑

600的库伦效率平均值。采用经过预钠化的实施例1制备得到的 snsb@ncnf

‑

550复合薄膜(na/snsb@ncnf

‑

550)作为沉积基底,进行了深入的电 化学评价。图13显示了na/snsb@ncnf

‑

550对称电池在1ma cm

‑2时的长期循环性, 钠沉积量为2ma h cm

‑2,电压滞后稳定(~18mv),超过1000h时过电位升高受到抑 制,而作为对比样,实施例7所得的ncnf作为基底的电压滞后较大,电压不稳定。

97.全电池测试:na/snsb@ncnf

‑

550(预先沉积1倍过量钠)与氟磷酸钒钠navpo4f 正极(~9.3mg cm

‑2)匹配,1m napf6溶于二甘醇二甲醚(40μl ma h

‑1)中作为电 解液,组装成5ma h单层软包电池中。如图14所示,na/snsb@ncnf

‑

550||navpo4f 在0.5c的初始状态下维持了99.9%的平均库伦效率值。经过弯曲和折叠后,全电池样 的容量分别保持在原容量的96.2%(100.4ma h g

‑1)和93.4%(97.3ma h g

‑1)。当 整个电池在第250个循环时恢复到松弛状态时,可以恢复原容量的97.1%,在500个 循环后,全电池仍然提供其原始可逆容量的96.3%。即使在4c的高倍率下, na/snsb@ncnf

‑

550||navpo4f仍具有~94.6ma h g

‑1的放电容量(图15)。

98.以上结果表明,以本发明的技术方案制备的用于柔性钠金属电池的复合基底,其 电学性能上将表现出库伦效率高、循环稳定性好,有效抑制钠枝晶等优点。

99.本发明一种用于柔性钠金属电池的复合基底,锡锑合金材料作为异质成核位点, 有效均匀钠离子流,减小成核壁垒,另外,合金材料镶嵌在碳纤维中,避免了团聚、 体积膨胀和电解液过度消耗;碳纤维交联形成3d导电网络,不但可以分散电流密度, 还可以容纳钠金属沉积;最终所述柔性钠金属电池的复合基底在柔性钠金属电池中获 得了优异的电化学性能;本发明用于柔性钠金属电池的复合基底的制备方法,可以大 规模生产且操作简单。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1